فلز اصلیترین و مهمترین عضو صنعت است که تقریبا در کلیه صنایع کاربرد دارد. فلزات زیادی موجود هستند که ممکن است از جنسهای مختلف آهن، آلومینیوم، گالوانیزه و… باشند که بسته به ویژگیهایشان در کاربردهای مختلف مورد استفاده قرار میگیرند. در برخی موارد، این فلزات به صورت ورق در بازار موجود هستند که از آنها در عملیات ورق کاری برای تولید ابزار مختلف در صنایع گوناگون استفاده میشود.

اگر میخواهید با خدمات ورق کاری، ویژگیها و فرایندهای آن و اصول ورقکاری آشنا شوید، مطالعه این مقاله را از دست ندهید.

ورق کاری چیست؟

ورق کاری مراحل تولید محصول، اجزا و قطعههایی از جنس فلز را شامل میشود. در واقع ورق کاری مجموعه عملیاتی است که برای فرم دادن ورقهای فلزی در صنایع مختلف استفاده میشود.

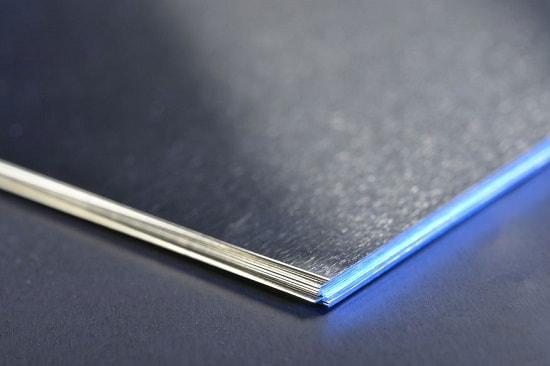

یکی از اصلیترین انواع توزیع فلزات، ورقها هستند که بسیار کاربرد داشته و میتوان از آنها در فرایندهای مختلف برشکاری، خم کاری و… استفاده کرد. ورق فلزی، غالبا ضخامت کمی دارد و یک صفحه صاف و تخت فلزی است که توسط فرایندهای صنعتی نازک میشود. امروزه اجزا و قطعات بسیاری توسط فرایندهای ورقکاری و با استفاده از ورقهای فلزی ساخته میشوند.

ضخامت ورقهای فلزی میتواند متفاوت باشد. ورقهایی که ضخامت بسیار کمیدارند و بسیار نازک هستند با نام فویل شناخته میشوند. همچنین دیگر ویژگی ورقهای فلزی موجود بودن آنها به صورت کویل یا صفحات تخت است. برای ساخت ورقهای فلزی از فلزات مختلفی اعم از آلومینیوم، مس، قلع، تیتانیوم، گالوانیزه و… استفاده میشود. همچنین ورقهای پلاتین، طلا و نقره نیز در فرایندهای اصول ورقکاری برای اهداف تزئینی مورد استفاده قرار میگیرند.

برای ساخت قطعات فلزی با استفاده از ورق در فرایند خدمات ورقکاری از عملیاتهای مختلفی استفاده میشود. از جمله این عملیات میتوان به عملیات برشکاری، خم کاری، کشش عمیق، فرایندهای اتصال، مونتاژ ورقها و… اشاره کرد.

در ادامه با فرایندهای ورق کاری و اصول ورقکاری و ویژگیهای هر کدام بیشتر آشنا میشوید.

فرایند ورق کاری

در طی عملیات ورق کاری چندین فرایند اصلی انجام میشوند که تکمیل کننده ورق کاری فلزات هستند. این فرایندها عبارتند از:

برش ورق فلزی

ورقها از ورقهای فلزی نورد شده، ساخته میشوند که مستطیلی و مسطح هستند. در نتیجه، قبل از آغاز عملیات ورق کاری و ساخت هر ورق، نیاز است که این ورقها برش داده شوند. در فرایند برشکاری یک ورق فلزی با اعمال یک نیروی قوی بریده شده و جدا میشود. در واقع، برشکاری شامل یکسری روشهای مکانیکی و دستی برای بریدن ورقهای فولادی و تبدیل آنها به قطعات کوچکتر است.

در گذشته، برای برشکاری ورقها غالبا از روشهای برش کلاسیک یا دایکاست یا ریخته گری تحت فشار استفاده میشد؛ اما امروزه یکسری روشهای سریعتر و دقیقتر برای برشکاری ورقهای فلزی معرفی شدهاند؛ که عبارتند از:

برشکاری با قیچی

در فرایند برشکاری با قیچی، نیروی قیچی برای برش مواد استفاده میشود. در برشکاری با قیچی سه عملیات اصلی وجود دارد:

عملیات برش در خدمات ورق کاری

این عملیات یک فرایند برش خاص است که باعث ایجاد برشهای مستقیم و خطی برای جدا کردن یک قطعه ورق فلزی میشود. در این عملیات چندین فرایند برش وجود دارد که از نیروهای برش مختلف برای برش ورق فلز استفاده میشود.

عملیات پانچ کردن

این عملیات یک فرایند برش است که در آن مواد با اعمال نیروی برش از یک ورق فلز جدا میشوند. با استفاده از عملیات پانچ امکان ساخت قطعات با سرعت بیشتری فراهم است. همچنین با استفاده از این عملیات میتوان برای ایجاد سوراخ یا سایر برشها نیز استفاده کرد.

در واقع با استفاده از این عملیات میتوان سوراخها و برشهایی را با اشکال و اندازههای مختلف در ورقهای فلزی ایجاد کرد. رایجترین سوراخهایی که با این عملیات پانچ میشوند، همان اشکال هندسی ساده اعم از دایره، مربع، مستطیل و… و یا ترکیبی از این اشکال هستند.

عملیات پانچ کردن تقریبا مشابه با عملیات خالی کردن است؛ اما ویژگی داخلی مورد نظر مانند سوراخ یا شکاف در ورق باقی میماند. همچنین لبههای اشکال پانچ شده غالبا به واسطه بریدن دارای مقداری زائده و ناهمواری هستند؛ اما کیفیت مطلوبی دارند.

عملیات بلنکینگ (Blanking)

این عملیات در اصطلاح به معنای ایجاد جای خالی است و یک فرایند برش میباشد که در آن یک نیروی برش روی یک قطعه بزرگ ایجاد شده و یک قطعه ورق فلز از این قطعه جدا میشود. قطعه برداشته شده در این فرایند با نام بلنک شناخته میشود اما ضایعات نیست و قسمت مورد نظر برای ساخت قطعات فلزی مورد نیاز است.

عملیات بلنکینگ برای برش قطعات با اشکال مختلف دو بعدی میتواند مورد استفاده قرار بگیرد؛ اما غالبا این عملیات برای برش قطعات با اشکال ساده استفاده میشود و این اشکال در فرایندهای بعدی شکل بیشتری میگیرند.

برشکاری بدون قیچی

از عملیات برشکاری بدون قیچی برای پروژههای صنعتی که در تولید قطعات آنها نیاز به زمان پردازش سریع در کنار دقت بالا وجود دارد، استفاده میشود. سه عملیات اصلی برشکاری بدون قیچی در اصول ورقکاری عبارتند از:

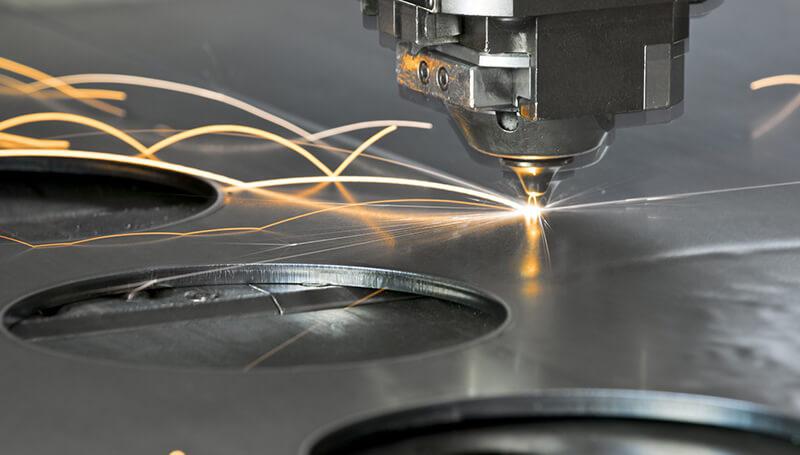

عملیات برش لیزر (Laser Beam Cutting)

در این عملیات از یک لیزر با قدرت بسیار بالا برای برش ورقهای فلزی استفاده میشود. عملیات برش لیزر شامل مجموعهای از آینهها و عدسیها است که روی سطح ورق مورد نظر برای برش، یک پرتو نور پرانرژی را هدایت و متمرکز میکند. زمانی که این پرتو به سطح ورق فلزی برخورد میکند، انرژی آن باعث تبخیر فلز زیر کار میشود. فلز مذاب یا بخار باقیمانده نیز با جریانی از گاز از محل برش دور میشوند.

در ساخت ورق فلزی با استفاده از این عملیات از چند نوع لیزر اعم از لیزر فیبر نوری یا لیزرهای چند گازی استفاده میشود. لیزرهای فیبر نوری برای مواد نازکتر هستند و لیزرهای چندگازی یا CO2 نیز غالبا برای گیجهای ضخیم و قوی به کار برده میشوند. نوعی دیگر از لیزر با نام لیزر بازتابنده وجود دارد که از آن برای برش دقیق فلزات استفاده میشود.

برش لیزری CNC با گازهای اکسیژن، نیتروژن، هلیوم یا دیاکسید کربن نیز موجود هستند که برای سوزاندن فلز و ایجاد یک لبه تمیز و کامل مورد استفاده قرار میگیرند. سرعت این فرایند با ضخامتهای مختلف فلز متفاوت خواهد بود.

عملیات برشکاری پلاسما (Plasma Jet)

در این عملیات از خدمات ورق کاری، پرتوهای پلاسمای شتابدار به ورق فلز هدایت میشوند. از برش پلاسما غالبا برای برش ورقهای فلزی رسانای الکتریکی مورد استفاده میشود. همچنین در عملیات این برش، یک جریان متمرکز گاز یونیزه یا پلاسما برای برش ورق فلزی مورد استفاده قرار میگیرد. پلاسما با استفاده از یک مشعل انجام میشود که این مشعل یا توسط رایانه کنترل شده و یا با دست نگه داشته میشود.

از دستگاههای برش پلاسما CNC با کنترل عددی کامپیوتری میتوان برای انجام برشهای پیچیده و دقیق استفاده کرد. همانند عملیات برش لیزری، در عملیات برش پلاسما نیز نیاز به استفاده از هیچگونه ابزار فیزیکی وجود ندارد. همین ویژگی باعث کاهش هزینههای اولیه شده و امکان تولید کم هزینه نیز فراهم میشود.

عملیات برشکاری واترجت (Water Jet)

در این عملیات، گرمایی تولید نشده و از دستگاههای واترجت برای برش ورقهای فلزی استفاده میشود. به اینصورت که با استفاده از جریان آب با سرعت بسیار بالا، ورق فلز برش داده میشود. از این روش میتوان برای برش اشکال دو بعدی استفاده کرد. عرض برشهایی که با استفاده از این عملیات ایجاد میشوند، غالبا بین 0.002 تا 0.06 اینچ بوده و لبهها نیز از کیفیت خوبی برخوردار خواهند بود.

در این عملیات، هیچ سوراخی ایجاد نمیشود و برشهای ایجاد شده با استفاده از آن نیازی به پرداخت ثانویه نخواهند داشت. همچنین به دلیل عدم استفاده از گرماهایی مانند برش لیزر و و پلاسما، در این عملیات اعوجاج حرارتی نیز به وجود نمیآیند.

در برش فلزات، ذکر این نکته نیز ضروری است که از پرس پانچ میتوان برای پانچ و برش فلز استفاده کرد. این روش نسبت به برش با لیزر یا واترجت برای قطعات ساده بهتر و موثرتر است. عملیات پانچ با صدها ضربه در دقیقه کار میکند. ترکیب عملیات پانچ و برش لیزری نیز باعث ایجاد یک الگوی مسطح پیچیده با اتصالات دقیق میشود که برای ساخت برخی قطعات فلزی بسیار کاربرد دارد.

فرمدهی ورق فلزی

عملیات برش، باعث کم شدن مواد از ورق فلز میشود اما فرمدهی ورق فلزی باعث شکلگیری و پیکربندی مجدد مواد به خطوط مورد نظر میشود. در واقع در عملیات فرمدهی، روشهای نورد و شکلدهی، باعث ایجاد منحنیهای تک محوره باز یا بسته در یک عملیات خمشی میشوند.

زاویه خم کرده و شکل مورد نظر را ایجاد کند. بسته به نیاز طراحی، خم ها می توانند کوتاه یا بلند باشند.

خم شدن توسط دستگاه پرس بریک انجام می شود که می تواند به طور خودکار یا دستی بارگیری شود. پرس برک ها در اندازه ها و طول های مختلف (20-200 تن) بسته به نیاز فرآیند موجود هستند.

منبع : خمش چیست؟

انواع عملیات اصلی که در فرمدهی ورقهای فلزی انجام میشوند؛ عبارتند از:

عملیات خمکاری

یکی از پرکاربردترین عملیات در صنایع فلزی و فرایند ورق کاری، عملیات خم کاری ورق فلزی است که برای اهداف مختلف انجام میشود. عملیات خم کاری ورقهای فلزی یک عمل مکانیکی است که در طی آن، فشاری به ورق فلزی ایجاد شده و ورقهای فلزی به واسطه نیروی این فشار، خم و زاویهدار میشوند. بسته به فرم قالب خمکاری، ورق فلزی در امتداد یک خط راست به همان شکل قالب خم میشوند. امکان خم کردن اکثر فلزات در امتداد یک محور مستقیم با استفاده از انواع پرس وجود دارد.

شکل خم فلزات میتواند یک منحنی ملایم در امتداد محور عمودی قوطی فولادی بوده و یا دارای گوشههای تیز در زاویههای مختلف باشد. برای ایجاد این خمیدگیهای تیز نیز از پرس بریک در خم کاری استفاده میشود. پرس بریک یک ابزار برش ماشینی است که برای خم کردن ورق و صفحات فلزی استفاده میشود. این پرس یک ابزار فوقانی به نام پانچ و یک ابزار پایینی به نام قالب دارد که ورق فلز بین این ابزار قرار میگیرد. در ادامه توسط قطعه راهنمای انتهای دستگاه، ورق در جای درست خود ثابت میشود تا خم مورد نیاز روی آن ایجاد شود.

در این میان توجه به این نکته اهمیت دارد که قطعات از یک ورق فلز ایجاد میشوند. به همین دلیل طراحی باید در قطعات مختلف، ضخامت یکنواختی داشته باشد. برای اطمینان از طراحی، طراح باید از کلیه اصول خم کاری ورق هنگام طراحی پیروی کند. قطعاتی که باید خم شوند، الگوهای مسطح با نقشه خم دارند. در برخی موارد نیز، موقعیتهای خم با شکافهای خمشی قلمکاری میشوند. همچنین میتوان این شکافها را برش داد تا نشانگرهای خم شدن مشخص شوند.

زمانی که قطعات تخت توسط لیزر برش داده میشوند، امکان اعمال این پارامترها روی قطعه وجود دارد. در نهایت نیز پرس بریک الگوی مسطح را به شکل یک قطعه خم شده ایجاد میکند.

خم کاری ورق های فلزی روشهای مختلفی را شامل میشود که روش مناسب و دستگاه خم مطابق با آن، براساس عواملی اعم از جنس ورق، ضخامت آن، فرم مورد نظر برای خم کاری و میزان خمش انتخاب میشود.

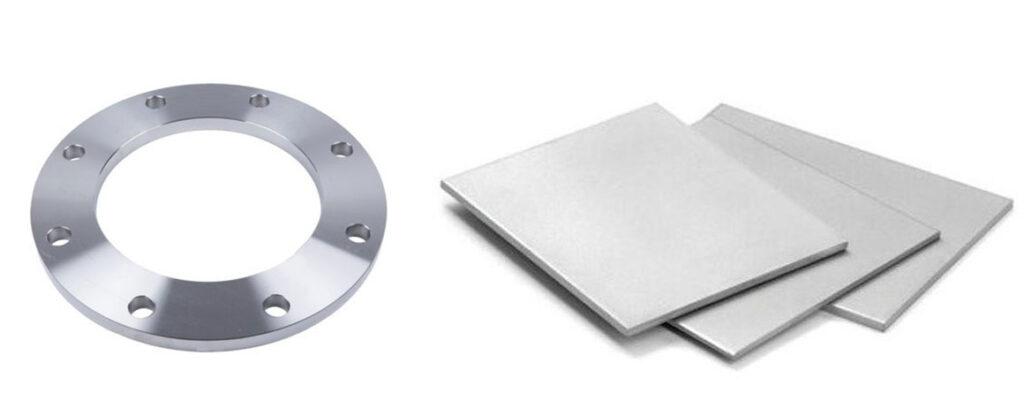

عملیات سجاف و درزبندی (Hemming and Seaming)

عملیات سجاف یا همان لبهدار کردن و عملیات درزبندی مشابه یکدیگر هستند که در طی آنها لبه ورق روی خودش برگردانده میشود. تنها تفاوتی که این دو عملیات با یکدیگر دارند این است که در عملیات لبهدار کردن، لبه یک ورق فلزی به تنهایی برای ایجاد لبه صافتر و محکمتر روی خودش برگردانده میشود و لبهها میتوانند باز باشند؛ اما در عملیات درزبندی لبه دو ورق فلزی با ایجاد نوعی قفل مکانیکی به یکدیگر متصل میشوند. در واقع با این عملیات میتوان روی ورق، یک لبه بلند شده (فلنج) نیز ایجاد کرد.

در اکثر موارد، به دلیل تولید لبه در امتداد یک خط منحنی در این عملیات، فلنجسازی به عنوان یک فرایند کششی شناخته میشود.

عملیات فر کردن (Curling)

زمانی که نیاز به ایجاد یک لبه حلقوی توخالی وجود داشته باشد، از عملیات فر کردن لبه استفاده میشود. در طی فرایند فر کردن، لبههای تیز از بین رفته و پلیسهها غالبا به سمت خارج از قالب هدایت میشوند. این کار از خراش قالب جلوگیری کرده و در نتیجه آن باعث افزایش عمر قالب میشود. از این فرایند غالبا برای حذف لبه تیز یا برای انجام یک عملیات خاص در خدمات ورق کاری استفاده میشود.

عملیات سوراخ کاری

سوراخ کاری شامل یکسری عملیات گرد تراشی است که در داخل سطوح کار، باعث ایجاد سوراخهایی با قطر و طول مشخص میشود. برای افزایش سرعت و دقت تا ضخامتهای مشخص شده در این عملیات از پانچ استفاده میشود. عملیات سوراخکاری یکی از شدیدترین فشارها در کار پرس را شامل شده که باعث ایجاد اصطکاک و گرمای زیادی میشود.

در این عملیات اگر در فاصله نزدیک به لبه، یک سوراخ ایجاد شده باشد، میتواند منجر به تغییر شکل یا پارگی فلز شود. در اینصورت، حداقل فاصله بین سوراخها تا لبه باید حداقل سه برابر ضخامت ورق باشد. همچنین در طرحهای ورق فلز باید فاصله مشخصی بین دو سوراخ ایجاد شده، تعبیه شود. در صورتی که فاصله این سوراخها نیز بسیار نزدیک باشد، میتواند منجر به تغییر شکل فلز شود. حداقل فاصله دو سوراخ ایجاد شده و در فلز نیز، بهتر است شش برابر ضخامت ورق فلز باشد.

دیگر ویژگی مهم در سوراخکاری ورقهای فلزی، قطر سوراخ در ورق است که نباید خیلی کم باشد. برای ساخت سوراخهای کوچک غالبا نیاز به استفاده از پانچهای کوچک وجود دارد که در اینصورت ممکن است منجر به شکستن در حین کار شود. به همین دلیل توصیه میشود قطر سوراخ برابر یا بیشتر از ضخامت ورق فلز باشد.

انواع فلز ورق کاری

ورق فلزی نوعی از فلز است که فرایندهای صنعتی باعث تبدیل آنها به قطعات نازک و مسطح شده است. این ورقها هم به صورت قطعات مسطح و هم به صورت نوارهای حلقهدار موجود هستند که آنها را میتوان در اشکال مختلف برش داد و خم کرد. ورقهای فلزی نازک با نام فویل یا ورق و ورقهای ضخیمتر از 6 میلیمتر با نام فولاد صفحهای یا فولاد ساختاری شناخته میشوند.

ضخامت ورقهای فلزی غالبا بر حسب میلیمتر اندازه گیری میشود. هرچه میزان ضخامت ورق بیشتر باشد، ورق نازکتر است. ضخامت ورق فولادی که پرکاربردترین ورق محسوب میشود، از گیج 30 تا گیج حدود 7 متغیر است.

ضخامت بین فلزات آهنی که بر پایه آهن هستند و فلزات غیر آهنی مانند آلومینیوم یا مس با یکدیگر تفاوت دارند. به عنوان مثال، ضخامت مس بر حسب اونس اندازهگیری شده و نشاندهنده وزن مس موجود در یک متر مربع است.

برای کسب بهترین نتیجه ممکن، قطعاتی که از ورقهای فلزی ساخته میشوند، باید ضخامت ثابتی داشته باشند. برای ساخت ورقهای فلزی از فلزهای مختلفی اعم از آلومینیوم، برنج، مس، فولاد، قلع، نیکل، تیتانیوم و…. میتوان استفاده کرد. برخی ورقها نیز از پلاتین، طلا و یا نفره ساخته میشوند که بیشتر کاربرد تزئینی دارند.

ورقهای فلزی غالبا انواع فلزات و یا غیر فلزات ساخته میشوند که هرکدام ویژگیهای منحصر به فرد خود را داشته و بیشترین کاربرد را در ساخت ورقهای فلزی دارند. انواع پرکاربرد ورقهای فلزی عبارتند از:

ورق آلومینیوم

از آلومینیوم غالبا برای مواردی استفاده میشود که نیاز به ساخت قطعات با مواد سبکتر وجود دارد. آلومینیوم حتی اگر بدون روکش باشد، در برابر خوردگی بسیار مقاومت دارد. همچنین این فلز یک فلز محکم است که میتواند با اطمینان در فرایندهای برش لیزری، جوشکاری و ماشین کاری مورد استفاده قرار بگیرد.

آلومینیوم خود دارای انواع مختلفی است که هر کدام از آنها برای کاربردهای متفاوتی مورد استفاده قرار میگیرند. یکی از پرکاربردترین انواع آلومینیوم آلومینیوم با گرید 1100 است که استحکام نسبتا کمیدارد؛ اما در برابر مواد شیمیایی و تغییرات آب و هوا مقاوم بوده و کاملا انعطاف پذیر است. همچنین قابل جوش دادن است و امکان کششهای پیچیده ای را فراهم میکند.

از دیگر انواع پرکاربرد آلومینیوم میتوان به موارد زیر اشاره کرد:

آلومینیوم با گرید 3003: قوی تر و منعطف تر میباشد. قابلیت جوش دارد و در برابر خوردگی مقاوم است. همچنین بسیار مقرون به صرفه میباشد.

آلومینیوم با گرید 5052: یک آلومینیوم بسیار قوی است اما دارای قابلیت انعطاف بوده و همچنین دارای ویژگیهای شکل پذیری، جوش پذیری و مقاومت در برابر خوردگی میباشد.

آلومینیوم با گرید 6061: یک آلیاژ ساختاری است که انطعاف پذیری نداشته و شکل پذیر نیست. اما در برابر خوردگی مقاومت دارد و قابل جوش است. گرچه انجام عملیات جوش کاری روی این آلومینیوم مقداری از استحکام آن را از بین میبرد.

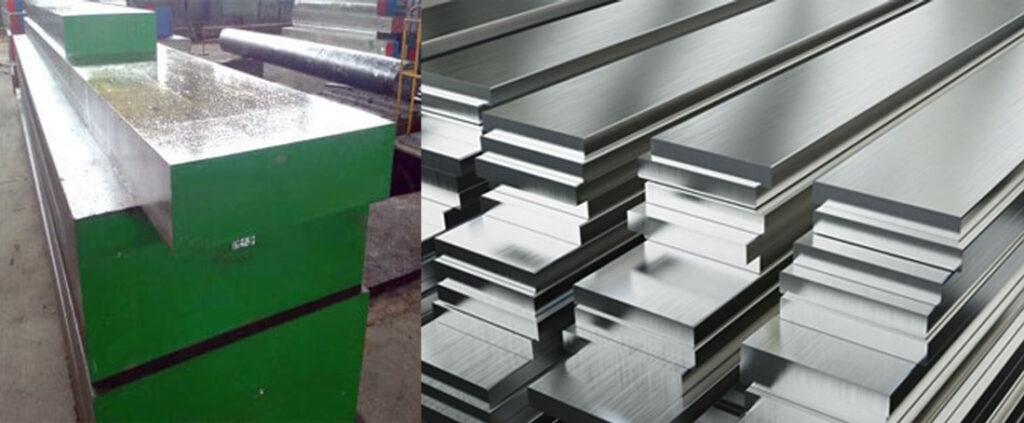

فولاد آلیاژی

این فولاد از ترکیب چندین عنصر برای فراهم کردن ویژگیهای قابل کنترل مختلف، ایجاد میشود. جزء اصلی این فولاد کربن است که افزودنیهایی مانند تنگستن، کروم و منگنز برای مقاومت بیشتر و وانادیوم و نیکل برای استحکام بیشتر به آن افزوده میشوند. این فولاد علاوه بر اینکه قابلیت تطبیق پذیری دارد، بسیار مقرون به صرفه میباشد.

فولاد کربنی آهن

در مواد این فولاد، ورق فلزی با کربن آلیاژ شده و باعث ایجاد ماده ای مستحکم میشود. در این صورت میتوان فولادی با سطح کربن کم، متوسط یا زیاد ایجاد کرد که بسته کاربردشان، مورد استفاده قرار میگیرند. با استفاده از فولادهای کم کربن میتوان مواد بسیار متنوعی را تولید کرد که امروزه غالبا در اشیاء روزمره مانند نردهها و یا درها دیده میشوند. با استفاده از فولادهایی با کربن متوسط نیز میتوان وسایل مختلفی اعم از وسایل نقلیه و لوازم خودرو را تولید کرد. فولادهایی با سطح کربن بالاتر باعث ایجاد قطعاتی شکنندهتر میشوند که غالبا در تولید قطعات و محصولات ظریف مانند سیمها مورد استفاده قرار میگیرند.

فولاد ابزار

این فولاد شامل حدودا یک درصد کربن است و آلیاژی سفت و سخت میباشد. فولاد ابزار همه کاره بوده و همانند فولاد آلیاژی، عناصر موجود در آن از نظر نوع و نسبت بسته به کاربرد موردنیاز متفاوت میباشند. این فولاد در برابر سایش مقاوم است و در دماهای شدید بسیار با کیفیت عمل میکند. از فولاد ابزار غالبا برای تولید ابزارهایی مانند تیغه، چکش، پانچ و قالب استفاده میشود.

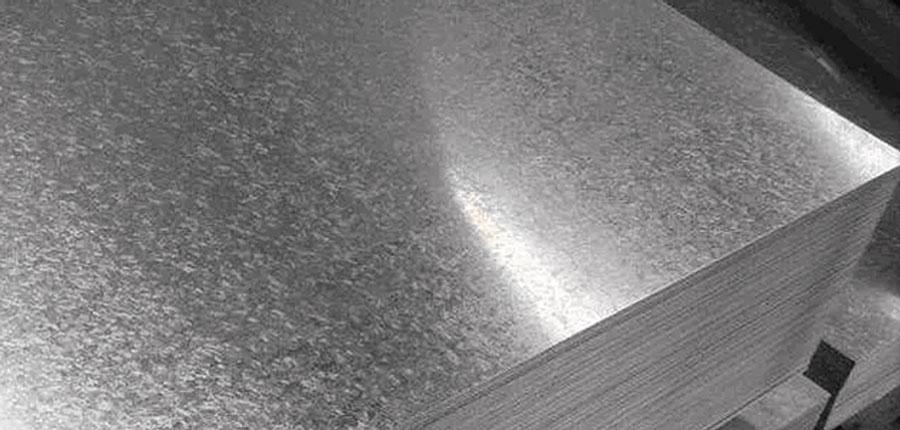

ورق فولاد گالوانیزه

ورق فولاد گالوانیزه در دو نوع گالوانیزه گرم و الکترو گالوانیزه موجود است. فولاد الکترو گالوانیزه از فولاد آنیل شده با نورد سرد تشکیل میشود و شامل یک روکش خالص بدون هیچگونه لایه رویی میباشد. فولاد گالوانیزه گرم نیز از صفحات فولادی سخت نورد سرد تشکیل شده و با ترکیبی از روی خالص و آلیاژی از آهن و روی پوشش داده شده است. فولاد گالوانیزه گرم در برابر خوردگی مقاومت بیشتری دارد و مقرون به صرفهتر است.

ورق فولاد ضد زنگ

برای تولید محصولات و قطعاتی که در معرض رطوبت قرار دارند، از ورق فولاد ضد زنگ استفاده میشود. این فولاد حاوی مقداری کروم بوده که این کروم باعث کاهش خوردگی ناشی از محیطهای خشن و یا کاهش رطوبت میشود. قطعاتی که با استفاده از این ورق فولادی ساخته میشوند، باعث افزایش عمر یک محصول یا سازه میشوند.

فولادهای ضد زنگ دو نوع مختلف دارند:

- فولادهای ضدزنگ مغناطیسی: این نوع فولادها نوع استاندارد فولادهای ضدزنگ هستند. گرید 410 این فولادها در برابر خوردگی مقاومت کمتری دارد اما میتوان از آن در عملیات حرارتی استفاده کرد. گرید 430 نیز نوع دیگر پرکاربرد این فولادها است که برای سایر گزینههای فولاد ضد زنگ یک جایگزین ارزان قیمت محسوب میشود. در مواردی که نیاز اصلی به مقاومت در برابر خوردگی وجود ندارد، میتوان سطح کار را برشکاری کرد. این فولادها به جای تغییر شکل پلاستیکی بیشتر به الاستیک تمایل دارند و برای ایجاد فرم نهایی در آنها، باید بیش از حد خم شوند.

- فولادهای ضد زنگ غیر مغناطیسی: از پرکاربردترین گریدهای این فولاد میتوان به گرید 300 اشاره کرد که در طوب ساخت نیازی به گرم کردن آن وجود ندارد. گرید 316 نیز مقاوم ترین گرید فولاد ضدزنگ در برابر خوردگی محسوب میشود که در دماهای بالا استحکام مطلوبی دارد. از دیگر انواع پرکاربرد این فولادها میتوان به گرید 30 اشاره کرد که تا حدودی در برابر خوردگی مقاوم بوده و خاصیت شکل پذیری و جوش پذیری خوبی دارد.

نوعی از فولادهای کرومیبه نام مارتنزیتی نیز وجود دارد که غالبا نیکل نیستند. از این فولادها برای تهیه گریدهای فولادی که در برابر خوردگی مقاوم هستند و هم سختی و استحکام مطلوبی دارند، استفاد میشود.

ورق مسی

ورقهای مسی یکی از گران قیمت ترین ورقهای فلزی هستند. در تولید این دسته از ورقها غالبا تنها از مس استفاده شده و در موارد محدودی از تریب سایر فلزات با مس استفاده میشود. مس خاصیت الکتریکی مطلوبی داشته و در برابر خوردگی نیز بسیار مقاوم است. از این ورقها غالبا در تولید وسایل الکترونیکی، جواهرات و هنرهای تزئینی استفاده میشود.

ورق برنج

ورق برنج از ترکیب روی و مس با یک نسبت معین تشکیل میشود. برنج وزن سبکی دارد اما در برابر فرسایش بسیار مقاوم است. کاربرد این ورقها تقریبا مشابه با ورقهای آلومینیومی میباشد اما ورقهای برنجی شکل ظاهری بهتری دارند. به همین دلیل غالبا از این ورقها در کاربردهای تزئینی استفاده میشود.

ورق اسیدشویی

معمولا برای تولید ورقها به خصوص در روش نورد گرم، ورقهای فلزی در معرض حرارت بالایی قرار میگیرند که برای سرد کردن ورق پس از اتمام عملیات از جریان آب پرفشار روی سطح آن استفاده میشود. این کار باعث میشود که سطح ورق در تماس با آب و هوا دچار اکسایش شود. برای برطرف کردن این اکسید آن روی ورق عملیات اسید شویی انجام میشود که غالبا اسید کلریدریک برای این منظور به کار میرود. این ورقها در تولید لوله، رنگ و شاسی خودرو بسیار کاربرد دارند.

از دیگر انواع ورقهای مورد استفاده در فرایند ورق کاری میتوان به موارد زیر اشاره کرد:

- ورق فولاد نورد سرد (CRS): از این فولادها برای صاف کردن روکش فولاد نورد گرم استفاده میشود. دیگر کاربرد این ورقهای فولادی نیز حفظ تحمل سخت تر هنگام شکل دهی میباشد.

- ورق فولاد پیش آبکاری شده: این ورق فلزی یا فولاد گالوانیزه گرم بوده و یا از نوع گالوانیزه میباشد که ابتدا گالوانیزه و سپس آنیل میشود.

- ورقهای فلزی رنگی: ورقهای فلزی گالوانیزه شکل ظاهری مطلوبی ندارند. به همین دلیل برای نمایش بیشتر این ورقها آنها را رنگ آمیزی میکنند. برای رنگ آمیزی ورقهای گالوانیزه از رنگ الکترواستاتیک استفاده میشود. اینورقها در ساخت سقف آلاچیقها، تجهیزات تهویه مطبوع، شیروانیها و ساخت لوازم اداری بسیار کاربرد دارند.

- ورقهای فلزی آجدار: در حالت عادی ورقهای فولادی سطحی صاف و صیقلی دارند و غالبا هر چیزی روی آنها به سادگی لیز میخورد. برای رفع این مشکل در سطح ورقها برجستگیهای با اشکال خاص ایحاد میشود. ورقهای فلزی که در پلهای عابر پیاده مورد استفاد قرار میگیرند، رایج ترین انواع ورقهای فلزی آجدار هستند.

- ورقهای روغنی: این ورقها غالبا از آلیاژهای فلزی مانند st14 یا st12 ساخته میشوند. ورقهای روغنی غالبا دارای خصوصیات مکانیکی بالایی بوده و در برابر خوردگی مقاومت مطلوبی دارند. برای تولید این ورقها از فولاد به عنوان ماده اصلی استفاده میشود.

کاربرد خدمات ورق کاری

در بازار انواع مختلفی از فلز موجود هستند که ممکن است به صورت ورق باشند. ورقهای فلزی یکی از اصلی ترین انواع توزیع فلز هستند که میتوان آنها را به اشکال مختلف برش داد و خم کرد.

ورقهای فلزی در صنایع مختلفی اعم از ساخت قوطیهای نوشابه، وسایل آشپزخانه، بدنه اتومبیل، بدونه و بال هواپیما، میزهای پزشکی، دربهای ساختمان، صنعت ساخت و ساز، خودروسازی، ساخت هواپیما، محصولات مصرفی، ساخت مبلمان و…. کاربرد دارند. در واقع ورقهای فلزی یکی از پرکاربردترین مواد در صنعت تولید محسوب میشوند و قطعات روزمره بسیاری توسط فرایندهای ورقکاری با استفاده از ورقهای فلزی ساخته میشوند.

برای تولید قطعات صنعتی غالبا از ورقهای فلزی تولید شده با فولاد، آلومینیوم، برنج، مس، قلع، نیکل، تیتانیوم یا فلزات گرانبها مانند طلا، مس، نقره و پلاتین استفاده میشود. ضخامت این ورقها متغیر است و بسته به ویژگیهایی که دارند در کاربردهای متنوع صنعتی مورد استفاده قرار میگیرند.

مزایا و معایب خدمات ورق کاری

همانند تمامیفرایندهای صنعتی استفاده از ورقهای فلزی و روش ساخت ورق کاری یک سری مزایایی دارد؛ که این مزایا عبارتند از:

- در خدمات ورق کاری نسبت به ماشین کاری هزینه مواد به طور قابل توجهی کمتر است.

- باقیمانده ورقهای فلزی غالبا قابل استفاده هستند.

- امکان انجام روش ورق کاری به صورت اتوماتیک وجود دارد و میتوان قطعات را مستقیما از مدلهای CAD تولید کرد.

- در این فناوری از مواد اولیه مختلف و فرایندهای گوناگون برای شکل دادن به قطعات و محصولات استفاده میشود.

- ساخت ورق فلزی با فرایند و حجم تولید بسیار مطابقت داشته و متناسب است؛ به همین دلیل در تولید انبوه بسیار کاربرد دارد.

- با افزایش حجم محصول، هزینه تولید قیمت هر قطعه کاهش پیدا میکند.

- هزینه هر قطعه نهایی در ورق کاری نسبت به فرآیندهای کاهشی مانند ماشین کاری بسیار کمتر است.

سوالات متداول

واحد اندازهگیری فلزات در اصول ورق کاری چیست؟

برای اندازهگیری قطر و ضخامت ورقهای فلزی غالبا از واحد اندازهگیری متر استفاده میشود. این کار به وسیله کولیسهای دستی و دیجیتال انجام میشود. در برخی موارد نیز برای اندازهگیری ضخامت ورق از واحد اینچ استفاده میشود.

انواع فلزات مورد استفاده در خدمات ورق کاری کدامند؟

رایجترین فلز مورد استفاده در ورق کاری، فلز فولاد است. فلزها از نظر ساختار سه نوع فلزات آهنی، فلزات غیر آهنی و آلیاژها (ترکیب دو یا چند نوع فلز با عناصر دیگر) را شامل میشوند. برای انجام فرایند ورق کاری مشخصات قطعه مورد نیاز بررسی شده و بسته به کاربرد و همچنین بسته به ویژگیهای فلزها از انواع فلزهای مختلف مانند، فولاد، نورد، فولاد ضدزنگ، نیکل، تیتانیوم، قلع، آلومینیوم، مس، برنج و فولاد نرم استفاده میشود.

انجام ورق کاری با چه روشی مناسبتر است؟

انواع فرآیندهای مورد نیاز در ورق کاری بسته نیاز موجود و عواملی مانند هزینه، کیفیت، ضخامت ورق مورد نظر، میزان ضایعات ورق، میزان دقت و… انتخاب میشوند. به عنوان مثال، برای انجام فرایند برشکاری در ورقهایی که کمتر از 2 میلیمتر ضخامت دارند، غالبا از برشکاری لیزر استفاده میشود در صورتی که برای برشکاری ورقهایی با ضخامت بیشتر از 200 میلی غالبا روش هوا گاز برای برشکاری مورد استفاده قرار میگیرد.

چه مهارتهایی برای اصول ورق کاری لازم است؟

فرآیندهای ورق کاری باید با دقت و مهارت بالا انجام شود. از مهمترین نکات هنگام ورق کاری رعایت کامل ایمنی در استفاده از تجهیزات، ماشین آلات و ابزار مربوط به ورق کاری و خدمات برش لیزر است. نیروها باید از کلیه دستورالعملها و تکنیکهای لازم در فرایندهای مختلف برای تولید محصولات با کیفیت کمک بگیرند. همچنین مهارت خواندن نقشه CNC و نقشههای شماتیک نیز در ورق کاری لازم است.

جمع بندی اصول ورق کاری

ورق کاری یکی از فرایندهای مهم در صنایع مختلف فلزی است که کاربرد بسیاری در صنعت دارد. در این فرایند از ورقهای فلزی به عنوان ماده اصلی ساخت محصولات و قطعات استفاده میشود. در واقع، در فرایند ورق کاری، ورق فلزی به قطعات اشکال مختلف برش داده شده و خم میشود. به طور کلی میتوان گفت این فرایند کاربرد فراوانی داشته و حتی بیشتر قطعاتی که به صورت روزمره از آنها استفاده میکنیم، مانند لولاهای دربها، با استفاده از ورقهای فلزی در فرایند ورق کاری تولید میشوند.