در فرایندهای تولیدی صنایع مختلف، از انواع ماشین آلات برای تولید و ساخت قطعات متنوع بسیار استفاده میشود. ماشین کاری قطعات مجموعهای از فرایندها است که توسط ماشین انجام شده و شامل برادهبرداری و حذف کنترل شده مواد از قطعه مورد نظر برای دستیابی به اشکال و یا اندازههای مورد نیاز میباشد. عملیات ماشین کاری در صنایع گوناگون و به خصوص صنایع مرتبط با فولاد بسیار مورد استفاده قرار میگیرد.

اگر میخواهید با انواع ماشین کاری، انواع فرایندها، عملیات و ویژگیهای آن بیشتر آشنا شوید، مطالعه این مقاله را از دست ندهید.

ماشین کاری چیست ؟

ماشین کاری (Machining) فرایندی است که با حذف مواد ناخواسته به شکل براده (chip) در فرایند ساخت و تولید قطعات مختلف مورد استفاده قرار میگیرد. در اینصورت، مقداری براده از قطعه اولیه برداشته شده و شکل صیقلی و نهایی قطعه ایجاد میشود.

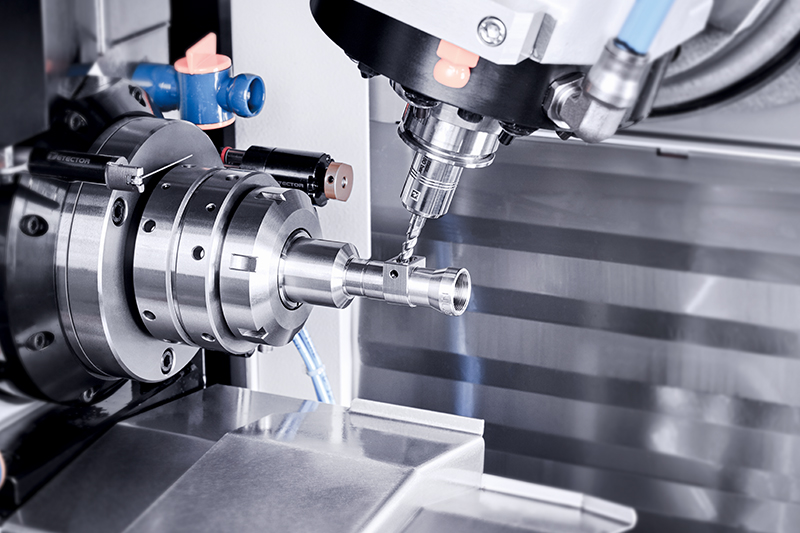

در این فرایند از ابزارهای متنوعی مانند ماشینهای فرز، متهها، ماشینهای تراش، سوراخ کن، ماشینهای سنگزنی، ماشینهای کلهزنی و…. تحت یک سری فرایندهای خاص برای تولید قطعات استفاده میشود. یکی از فرایندهای جدید ماشین کاری، ماشین کاری تخلیه الکتریکی است که بسیار رایج میباشد. در این فرایند برای ماشینکاری اشکال پیچیده و برش مقاطع نازک از نیمه رساناها و آلیاژهای وسایل فضایی استفاده میشود.

از دیگر فرایندهای پرکاربرد ماشینکاری میتوان به استفاده از پرینترهای سه بعدی اشاره کرد. فرایندهای تولید کاهشی (subtractive manufacturing) و فرایندهای تولید افزودنی (additive manufacturing) در حالت کلی از انواع فرایندهای ماشین کاری هستند که در فرایندهای تولید کاهشی ماشین کاری، از یک قطعه خام، مواد ناخواسته توسط ماشینهای مختلف جدا شده و در فرایندهای تولید افزودنی نیز برای این کار از پرینترهای سه بعدی استفاده میشود.

انواع ماشین کاری

خدمات ماشین کاری در تولید و ساخت نقش مهمی دارند. در حالت کلی، انواع ماشین کاری را میتوان به دو نوع مختلف تقسیم بندی کرد:

- ماشین کاری دستی

در این فرایند ماشین کاری، همانطور که از نامش پیداست، از ابزارها و ماشینهای دستی برای انجام فرآیندهای ماشین کاری استفاده میشود. یکی از ویژگیهای مهم این فرایندها، مهارت و تخصص اپراتور است که با سالها تجربه و استفاده از تکنیکهای مختلف ماشینکاری، میتوان پروژههای پیچیدهای را با دقت و ظرافت ایجاد کرد. در واقع، در کنار ابزار مورد استفاده، مهارت اپراتور نیز از مهمترین عوامل در ماشین کاری دستی محسوب میشود.

علاوه بر آن، خدمات ماشین کاری دستی، سطح بالایی از تطبیقپذیری را دارد و میتوان ماشینهای دستی را برای نیازهای منحصر به فرد، تنظیم و سفارشی کرد. این انعطافپذیری غالبا باعث ایجاد خلاقیت و نوآوری بیشتری در فرایندهای تولید میشود. از ماشینهای دستی میتوان برای تولید قطعات حتی با اشکال پیچیده، با مواد مختلف یا تغییرات موردنیاز استفاده کرد و غالبا در استفاده از این روش، با دقت و مهارت کامل میتوان قطعه را متناسب با مشخصات مورد نیاز طراحی و تولید کرد.

در ماشین کاری دستی همچنین به جزئیات توجه ویژهای میشود. در این فرایند اپراتور مواد را با دقت کامل اندازهگیری کرده و شکل میدهد. در اینصورت هر جزء از قطعه دقیقا مطابق با ویژگیهایش ماشین کاری میشود. برخورداری از دقت بالا بخصوص در صنایعی مانند هوافضا یا پزشکی بسیار اهمیت دارد.

استفاده از خدمات ماشین کاری دستی بسیار مقرون به صرفه است و میتواند برای تولید در مقیاس کوچک یا برای توسعه نمونه اولیه قطعه، هزینه بسیار کمی داشته باشد. همچنین ماشینهای دستی نیاز به سرمایهگذاری اولیه کمتری دارند و به سرعت قابل پیکربندی هستند؛ در اینصورت یک انتخاب بسیار مناسب برای تولید سفارشی یا تولیدات کم حجم محسوب میشوند.

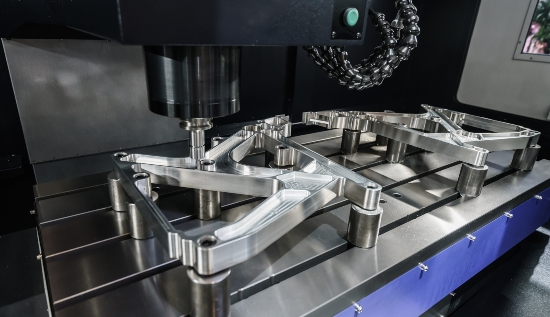

- ماشین کاری CNC (Computer Numerical Control)

در این نوع از انواع ماشین کاری، تمام مراحل انجام کار و ابعاد نهایی قطعات از طریق کامپیوتر به دستگاه ارسال میشوند. در اینصورت از یک مینی کامپیوتر یا میکرو کامپیوتر برای ارسال برنامههای لازم جهت برش و یا سایر فرایندهای ماشینکاری استفاده میشود. استفاده از این کامپیوترها به زمان و مهارت بالایی نیاز دارد. از مزایای این فرایند ماشین کاری میتوان به کارکرد آن توسط فناوری و اتوماسیون اشاره کرد.

این روش یکی از پرکاربردترین انواع ماشین کاری است که سریعتر از روشهای دستی میباشد؛ اما هزینه برنامهریزی و راهاندازی بالایی دارد. از فرایند ماشین کاری CNC، غالبا برای پروژههایی با حجم بالا به منظور بهرهوری و تولید استفاده میشود. دقت بالا و تکرارپذیری از دیگر مزایای ماشین کاری CNC است.

از ماشین کاری CNC میتوان برای ساخت و تولید محصولاتی با استفاده از مواد اولیه مختلف مانند فولاد ضد زنگ، آلومینیوم، برنز، برنج، طلا و نقره استفاده کرد و تنوع مواد اولیه در این فرایند بسیار بالا است. پس از اینکه طرح مورد نظر به ماشین CNC داده شد، ماشین میتواند فرایند ساخت و تولید قطعه را در چندین دفعه تکرار کند. این قابلیت، بخصوص زمانی که نیاز به تعداد بالایی قطعات با ریزهکاریها و جزئیات زیاد وجود دارد، بسیار قابل اهمیت است و قابلیت اطمینان به درجه کیفی محصول را افزایش میدهد.

در عملیات مختلف ماشین کاری غالبا از ابزارآلات تیز و اشیاء سنگین با سرعت بالا و همچنین از برق فشار قوی استفاده میشود که هر یک از آنها میتوانند بسیار خطرناک باشند. به همین دلیل در ماشین کاری CNC به دلیل استفاده از کامپیوتر بجای نیروی انسانی، ایمنی کار افزایش پیدا کرده و خطرات احتمالی آسیب به اپراتور تا حد زیادی کاهش مییابد.

انواع فرایند ماشین کاری

همانطور که گفته شد، ماشین کاری فرایندی برای حذف مواد ناخواسته و تولید قطعه به روش برادهبرداری است. این فرایند یک روش پیچیده است که با استفاده از روشهای مختلف انجام میشود. اپراتوری که فرایند ماشین کاری را انجام میدهد، با نام ماشین کار شناخته میشود.

فرایند ماشین کاری تا مدتها به صورت دستی و با استفاده از ابزار برش برای جدا کردن براده از قطعه استفاده میشد؛ اما امروزه با پیشرفت علم و تکنولوژی، استفاده از کامپیوترها، لیزرها و ابزارآلات دقیق در فرایندهای برشکاری افزایش پیدا کرده و این فرایند به فرایندی پیچیده، دقیق و بسیار کاربردی تبدیل شده است.

ابزارهای ماشینکاری دستی، نیمه اتومات یا تمام اتومات هستند. اخیرا نیز، انواع دیگری از فرایندهای ماشین کاری با نام الکتروشیمیایی، پرتو لیزر، الکترونی و… مورد استفاده قرار میگیرند که از پیشرفتهترین این فرایندها محسوب میشوند. در حالت کلی، فرایند ماشین کاری یا با استفاده از ابزارآلات مکانیکی و یا با کمک فرایندهای شیمیایی انجام میشود؛ که انواع مختلف هر یک از این فرایندها در ادامه معرفی شدهاند.

- انواع فرایندهای ماشین کاری با ابزار مکانیکی

غالبا اکثر محصولات و قطعات ریخته گری، ورقها، قطعات جوشکاری شده یا شکلدهی شده پس از تولید نیازمند فرایندهای ماشینکاری هستند تا به کیفیت مطلوب برسند. از ماشین کاری با ابزار مکانیکی برای شکلدهی نهایی قطعه و تولید قطعه نهایی استفاده میشود. رایجترین و پرکاربردترین انواع فرایندهای ماشینکاری با ابزار مکانیکی عبارتند از:

- فرزکاری

یکی از رایجترین و مهم ترین فرایندهای برشکاری، فرزکاری (Milling) است که در آن از دستگاه فرز برای ماشین کاری و براده برداری قطعات استفاده میشود. در این فرایند قطعه به صورت کاملا بیحرکت و ثابت در جای خود قرار گرفته و دستگاه روی قطعه حرکت میکند. برای حرکت قطعه در فرآیند فرزکاری میتوان از میز کار استفاده کرد.

دستگاه فرز به صورت دورانی حرکت کرده و عملیات ماشین کاری یا براده برداری قطعه را انجام میدهد که بسته به محور حرکت تیغه، این دستگاه میتواند عمودی یا افقی باشد. از فرایند فرزکاری غالبا برای کف تراشی و ایجاد برشهای مسطح در سطح قطعه کار (اسلب فرز) استفاده میشود.

- سوراخ کاری

سوراخ کاری که با نام دریل کاری (Drilling) نیز شناخته میشود یکی از فرایندهای ماشین کاری است که از آن برای ایجاد سوراخ، افزایش قطر یا بهبود سطح داخلی سوراخها در قطعه استفاده میشود. این فرایند با استفاده از مته انجام شده و در طی آن، مته با سرعتی معادل صد تا هزاران دور در دقیقه میچرخد. غالبا حفرهای که در سطح ورودی قطعه ایجاد میشود دارای لبه تیزی بوده و در مقطع داخلی دارای علائم مارپیچ مته است.

در حین فرایند سوراخ کاری، فشار زیادی به قطعه کار اعمال شده و در اطراف حفره ایجاد شده نیز مقداری تنش پسماند باقی میماند که میتواند روی خواص مکانیکی قطعه تاثیرگذار باشد.

- بورینگ

پس از انجام فرایند سوراخ کاری، غالبا برای تکمیل این فرایند و افزایش قطر حفره ایجاد شده از عملیات بورینگ (Boring) استفاده میشود. در واقع این فرایند از دیگر روشهای سوراخ کاری محسوب میشود که مکمل آن میباشد. در فرایند بورینگ، قطعه کار دوران داشته و بر اثر اصطکاک ابزار و قطعه کار، سایز سوراخ تغییر میکند.

- برقوکاری

فرایند برقوکاری (Reaming) نیز همانند فرایند بورینگ از فرایندهای مکمل سوراخ کاری است که از آن برای رسیدن به کیفیت مورد نظر استفاده میشود. این فرایند غالبا پس از بورینگ انجام شده و در آن از ابزارهای خاصی استفاده میشود. با این فرایند میزان بسیار کمی از سطح خارجی سوراخ تراشیده شده تا سوراخ به میزان دقت مورد نیاز برسد.

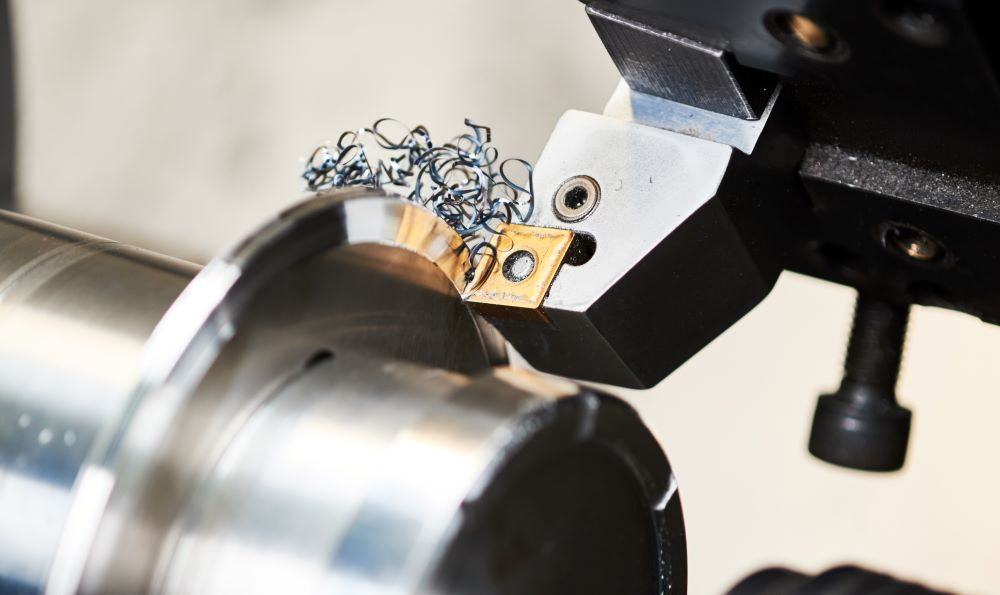

- تراش کاری

فرایند تراش کاری (Turning) از دیگر فرایندهای رایج ماشین کاری است که در آن ابزار یا قطعه مورد استفاده به صورت ثابت قرار گرفته و قطعه کار میچرخد. حرکت قطعه و ابزار مورد استفاده در این فرایند، عکس فرایند فرزکاری است. از انواع عملیاتی که در این فرایند مورد استفاده قرار میگیرند میتوان به روتراشی، پیچ تراشی، تراشکاری مخروطی، پیشانی تراشی و… اشاره کرد.

- انواع فرایندهای ماشین کاری غیر مکانیکی

علاوه بر فرایندهای مکانیکی ماشین کاری که به صورت نیمه اتوماتیک یا تمام اتوماتیک کار میکنند، فرایندهای دیگری از ماشینکاری هستند که دقت بسیار بالایی داشته و در مواردی مورد استفاده قرار میگیرند که خواص مکانیکی و کیفیت نهایی قطعه، اهمیت زیادی دارد.

رایجترین فرایندهای ماشین کاری غیر مکانیکی عبارتند از:

- ماشین کاری شیمیایی

قدیمیترین روش از انواع ماشین کاری غیر سنتی، مدل شیمیایی است که بدون در نظر گرفتن میزان سختی ماده مورد استفاده برای ماشینکاری، به کار میرود. در این فرایند، ماشینکاری قطعه با انجام فرایند شیمیایی بین قطعه کار و واکنشگر انجام میشود. همچنین روش شیمیایی بیشتر برای ایجاد حفرههای کوچک یا حکاکی روی قطعات مورد استفاده قرار میگیرد. از انواع این ماشین کاری میتوان به ماشین کاری فتوشیمیایی و فرزکاری شیمیایی اشاره کرد.

- ماشین کاری الکتروشیمیایی

این فرایند ماشین کاری که با نام برشکاری کاتدی نیز شناخته میشود، غالبا برای برشکاری و ماشین کاری مواد سخت مانند تیتانیوم کاربرد دارد. به دلیل عدم تماس بین ابزار و قطعه کار، با استفاده از فرایند ماشین کاری الکتروشیمیایی میتوان، ماشینکاری انواع اشکال پیچیده هندسی را بدون اینکه روی سطح اثرگذار باشد، انجام داد.

- ماشین کاری اُلتراسونیک

این نوع ماشین کاری برای انواع مواد رسانا و غیر رسانا استفاده میشوند که غالبا سختی و شکنندگی بالایی دارند. در فرایند این روش، از یک مایع ساینده یا دوغاب و یک ابزار با بسامد بالا برای ماشین کاری استفاده میشود. به اینصورت که دانههای ساینده موجود در دوغاب، میتوانند روی شکلدهی قطعه موثر باشند. در این میان، برای انجام فرایند از یک وسیله ابزار در حال ارتعاش که عمود بر قطعه کار است، استفاده میشود.

- ماشین کاری پرتو لیزری

در فرایند این روش، از پرتو لیزر با عمل تمرکز پرتو فوتونیک بر روی قطعه کار، برای ماشین کاری استفاده میشود که غالبا بسیار دقیق است. به اینصورت که پرتو لیزر به صورت متمرکز روی سطح قطعه تابیده شده و در اثر حرارت به وجود آمده به واسطه این پرتو، ماده روی سطح قطعه کار به صورت بخار و با به صورت مذاب از آن جدا میشود. این فرایند یکی از فرایندهای پر کاربرد است که دقت بسیار بالایی داشته و غالبا روی سطوح فلزی یا غیر فلزی قابل اجرا میباشد.

- ماشین کاری قوس پلاسما

در فرایند قوس پلاسما برای ماشینکاری قطعات از هوای فشرده تحت دمای بالا به عنوان گاز پلاسما استفاده میشود. این فرایند از دیگر فرایندهای نوین است که بسیار رایج میباشد. در فرایند ماشین کاری قوس پلاسما همچنین از کمپرسور برای فشردهسازی هوا استفاده خواهد شد.

- ماشین کاری با جت آبی

جت آبی که غالبا با نام واترجت نیز شناخته میشود، یکی از سیستمهای ماشین کاری است که در آن آب، فشرده شده و از این فرایند فشردهسازی برای تمیزکاری یا برش کاری قطعات استفاده میشود. در فرایند جت آبی میتوان برای تسهیل در برشکاری یا لایه برداری از مواد ساینده استفاده کرد. همچنین میتوان از آب خالص بهره گرفت که به آن واترجت آب خالص گفته میشود. دستگاه مورد استفاده در واترجت غالبا قدرت بسیار بالایی دارد.

- ماشین کاری تخلیه الکتریکی

این فرایند که با نام اسپارک نیز شناخته میشود یکی از فرایندهای معمول ماشینکاری است که در آن از یک ژنراتور برای تولید جرقه با آمپر بالا و ولتاژ پایین استفاده میشود. در فرایند این روش، بین قطعه کار و الکترود ماشین کاری هیچ تماسی برقرار نمیشود.

- ماشین کاری پرتو الکترونی

یکی از روشهای موثر ماشین کاری که برای مواد رسانا و نارسانا استفاده میشود، نوع پرتو الکترونی است. در این فرایند از پرتوهای الکترونی متمرکز شده برای انجام عملیات ماشین کاری به وسیله تبخیر یا ذوب آنی قطعه کار استفاده میشود. در حین کار نیز برای ایجاد چگالی توان بسیار بالا روی سطح قطعه کار، الکترونها به سرعتی حدود 50 تا 80 درصد سرعت نور میرسند و پس از برخورد به سطح قطعه کار پرتوی X تولید میکنند. این پرتو بسیار خطرناک است و به همین دلیل در این روش غالبا استفاده از تجهیزات حفاظتی بسیار اهمیت دارد.

عملیات ماشین کاری

تمامی فرایندها با هدف تطبیق هرچه بیشتر قطعه تولید شده با محصول مورد نیاز انجام میشوند. در واقع، قطعه کاری تولید شده باید با مشخصات تعیین شده توسط نقشههای مهندسی، کاملا مطابقت داشته باشد. در غیر اینصورت، باید مقداری از مواد آن بریده شده و ماشین کاری شود تا محصول نهایی کیفیت مطلوبی داشته باشد.

به عنوان مثال، ممکن است یک قطعه کار نیاز به قطر خارجی خاصی داشته باشد. در اینصورت غالبا از ماشین تراشکاری برای ایجاد قطر مورد نیاز استفاده میشود تا ابزار برش بتواند فلز را برش داده و سطح صاف و گردی مطابق با قطر و سطح مورد نیاز ایجاد کند.

در صورتی که نیاز به جدا کردن فلز به شکل سوراخ استوانهای وجود داشته باشد، میتوان از مته استفاده کرد. برای انواع مختلف حذف فلزات در سایر فرایندهای ماشینکاری نیز میتوان از ابزارهایی مانند ماشینهای فرز، اره و ماشینهای سنگزنی استفاده کرد. تکنیکهای پیشرفتهتر ماشینکاری که برای شکل دادن به قطعات فلزی در عملیات ماشینکاری مورد استفاده قرار میگیرند نیز شامل ماشین کاری CNC، ماشین کاری تخلیه الکتریکی، ماشین کاری الکتروشیمیایی، برش لیزری و برش واترجت هستند.

امروزه و برای توسعه محصولات مدرن غالبا از فرایند ماشین کاری با استفاده از دستگاه CNC استفاده میشود. در این فرایند مدلهای طراحی CAD از نرمافزارهای کامپیوتری گرفته شده و با استفاده از آنها مسیرهای ابزار ترسیم میشوند. سپس طرحها به قطعات ماشینکاری شده سه بعدی تبدیل میشوند. با استفاده از فرایند CNC میتوان قطعاتی را از مواد مختلف، در انواع مختلف پرداخت، با تلورانسهای ایجاد شده با دقت 0.001 اینچ از مواد جامد ایجاد کرد.

قطعات ماشین کاری شده غالبا کیفیت بسیار بالایی دارند و از آنها میتوان برای آزمایشهای معرف، مدلهایی از جمله اجزای لغزنده و برای قطعات مهر و موم شده، استفاده کرد.

طراحی به کمک رایانه ( CAD ) استفاده از رایانه ها (یا ایستگاه های کاری) برای کمک به ایجاد، اصلاح، تجزیه و تحلیل یا بهینه سازی یک طرح است .

طراحی به کمک رایانه ( CAD )

انواع ابزارهای ماشین کاری

انواع مختلفی از ابزارهای ماشین کاری وجود دارند که ممکن است به تنهایی و یا در کنار سایر ابزارها در مراحل مختلف فرایند تولید برای دستیابی به شکل و اندازه مورد نظر قطعه، مورد استفاده قرار بگیرند. انواع ابزارهای ماشین کاری که به طور رایج مورد استفاده قرار گرفته و کاربرد بسیاری در این فرایند دارند، عبارتند از:

- ابزار سوراخکاری (Drilling Tools)

این ابزارها شامل دستگاههای دوار دو لبه هستند که برای ایجاد سوراخهای گردی موازی با محور چرخش، مورد استفاده قرار میگیرند.

- ابزار بورینگ (Boring Tools)

ابزارهای بورینگ در فرایند بورینگ غالبا برای بزرگ کردن سوراخهای ایجاد شده در قطعات بریده شده، استفاده میشوند.

- ابزار برش (Cutting Tools)

انواع رایج این ابزار دستگاههایی مانند اره و قیچی هستند که برای برش مواد مانند ورق فلز، با ابعاد از پیش تعیین شده و با اشکال مورد نیاز استفاده میشوند.

- ابزار سنگ زنی (Grinding Tools)

در فرایند ماشین کاری از ابزار سنگ زنی برای دستیابی به یک پرداخت خوب یا ایجاد برشهای سبک روی قطعه کار استفاده میشود که این ابزار غالبا یک چرخ دوار هستند.

- ابزار فرز (Milling Tools)

از ابزار فرز در فرایند ماشین کاری برای ایجاد سوراخهای غیر دایرهای یا برش طراحی منحصر به فرد در مواد مورد استفاده، با به کارگیری یک سطح برش دوار با چندین قطعه استفاده میشود.

- ابزار تراشکاری (Turning Tools)

ابزارهای تراشکاری منجر به چرخاندن قطعه کار حول یک محور مشخص شده و ابزار برش باعث شکلدهی این قطعه میشود. رایجترین نوع ابزار تراش نیز ماشین تراش میباشد.

انواع ابزار برش در ماشین کاری

همانطور که در بالاتر نیز اشاره شد، ابزار برش یکی از ابزارهای مورد استفاده در برشکاری است که یک ابزار فلزی سخت بوده و برای برش، شکل دادن و حذف مواد از قطعه کار مورد استفاده قرار میگیرد. ابزارهای برش لبههای تیزی دارند که برای حذف لایه اضافی مواد از قطعه کار و برای ایجاد شکل، اندازه و دقت مورد نیاز، مورد استفاده قرار میگیرند. این ابزار به ماشین ابزار متصل بوده و برای حرکت نیز بر اساس ترتیبات مکانیکی و نوع قطعه، دارای سرعت مختلفی میباشند.

ابزارهای برش غالبا به طور خاص برای برش فلزات طراحی شدهاند. انواع مختلفی از این ابزارها به صورت تک لبه موجود هستند که از آلیاژهای فلزی سخت ساخته شدهاند و در عملیات تراشکاری که روی ماشینهای تراش انجام میشوند، مورد استفاده قرار میگیرند. این ابزارهای تک لبه همچنین بسته به اندازه و نوع ماده در حال تراشکاری، از نظر اندازه و ترکیب آلیاژی نیز متفاوت میباشند.

ابزارهای برش به انواع مختلفی تقسیم میشوند که رایجترین دسته بندی آنها براساس لبههای برش پیشرو است که به طور همزمان در فرایند برش شرکت میکنند. بر این اساس ابزارهای برش به انواع زیر دستهبندی میشوند:

- ابزارهای برش تک نقطه

این ابزارهای برش تنها از یک لبه برش اصلی تشکیل شدهاند و با استفاده از آنها عملیات حذف مواد در یک زمان انجام میشود. این ابزار در تراشکاری، شکلدهی و عملیات مشابه مورد استفاده قرار میگیرند و غالبا از مواد سخت مانند فولاد دارای کربن بالا، فولاد پر سرعت، سرامیک و الماس ساخته میشوند.

به دلیل استفاده از یک لبه برش در این ابزارها، ممکن است مواد مورد استفاده به سرعت حذف نشده و احتمال شکستگی لبه افزایش مییابد. در اینصورت اگر لبه برش حین کار شکسته شود، قبل از استفاده مجدد، کل ابزار باید متوقف و جایگزین شود. همچنین به دلیل داشتن تنها یک لبه برش، این ابزارها وقتگیر میباشند و دقت ماشین کاری با استفاده از آنها ضعیف است. از دیگر معایب آن، تماس دائمی ابزار با قطعه کار است که منجر به افزایش سایش ابزار و کاهش عمر ابزار میشود.

اما این دستگاهها طراحی و ساخت بسیار آسانی داشته، سریع هستند و نسبتا ارزان میباشند.

- ابزار برش دو نقطه

این ابزارها از دو لبه برش تشکیل شدهاند و در طی فرایند میتوانند همزمان برش دهند. علاوه بر لبه برش اصلی، این ابزارها یک لبه برش دارند که از طریق تقاطع یک صفحه چنگک و یک جناح به دست میآید. در اینصورت شامل دو صفحه چنگکی و دو پهلو میباشند.

از انواع این ابزارها میتوان به دریل اشاره کرد. برخی از انواع متههای برش فلز معمولی نیز که بدون اصلاح لبه برش میباشند، دارای دو لبه برش هستند. عملیات همزمان دو لبه برش در برخی موارد باعث ایجاد یک مولفه نیروی برش مشخص میشود که دو لبه برش به طور خودکار یکدیگر را حذف کرده یا کاهش میدهند. این کار، ضربههای مختلف مانند پایداری و لرزش ایجاد شده به واسطه نیروی برش نامتعادل را کاهش میدهد.

- ابزار برش چند نقطه

این ابزارها بیش از دو لبه برش اصلی دارند که به طور همزمان در یک پاس کار میکنند و این تعداد لبهها میتوانند از سه تا چند صد متغیر باشند. با استفاده از این ابزار میتوان به طور همزمان از بیش از یک لبه برش استفاده کرد و در اینصورت امکان حذف مواد به طور همزمان فراهم میشود. این ابزارها همچنین سریعتر از ابزارهای تکبرش کار میکنند.

مقدار حرارت تولید شده در لبههای برش در سراسر هر تیغه توزیع میشود و به همین دلیل این ابزارها اغلب طولانیتر کار کرده و در برابر سایش مقاومت بیشتری دارند. یکی از انواع رایج این ابزارها ریمور چند تیغه است که زمان چرخه را کوتاه کرده و کیفیت را افزایش میدهد.

از دیگر مزایای این ابزارها میتوان به بار کم برش برای هر دندان، سرعت و تغذیه بیشتر، بهرهوری بالا، کاهش سایش ابزار، طول عمر بیشتر ابزار و دمای برش پایین اشاره کرد. اما این ابزارها بریدگیهای متناوب ایجاد کرده و لبههای برش یا دندانها در آنها در معرض بارهای نوسانی میباشند. این مورد باعث ایجاد صدا، لرزش و خرابی دائمی کاتر خواهد شد که طراحی و ساخت آن غالبا دشوار و پر هزینه میباشد.

رایجترین ابزارهای برش در ماشین کاری

برخی از پرکاربردترین و رایجترین ابزارهای برش که در عملیات ماشین کاری مورد استفاده قرار میگیرند، عبارتند از:

ابزار برش تک نقطهای: برای انجام عملیات تراشکاری در دستگاه تراش مورد استفاده قرار میگیرد.

مته: این ابزار که به عنوان رایجترین ابزار برش کاری شناخته میشود، باعث ایجاد یک سوراخ در قطعه کار شده که در قسمت نوک دارای یک لبه برشی و در بدنه نیز دارای شیاری برای تخلیه برادهها است.

آسیاب یا فرز برش: فرزها ابزارهایی هستند که در سطح بیرونی یا سطح انتهایی دیسک یا بدنه استوانهای دارای چندین لبه برش میباشند. این ابزار باعث برش قطعه کار حین چرخش شده و غالبا در ماشین فرز و مرکز ماشین کاری مورد استفاده قرار میگیرد.

ریمور: از این ابزار برای تکمیل سوراخ باز شده توسط مته با توجه به دقت مورد نیاز استفاده میشود. تعداد لبههای برش در این دستگاه بسته به قطر سوراخ و کاربرد آن متغیر خواهد بود.

بروچ (دستگاه بروچینگ): این ابزار برای ماشین کاری سطح قطعه کار یا سطح داخلی سوراخ در دستگاه برش مورد استفاده قرار میگیرد که در آن لبههای برش متعددی به ترتیب ابعاد در امتداد محور محیط بیرونی بدنه اصلی میلهای قرار گرفتهاند.

فلای کاتر: عملیات فلای فرز روی دستگاه فرز توسط این ابزار انجام میشود.

چرخ سنگ زنی: این ابزار یک دستگاه ساینده است که در ماشین سنگزنی برای انجام عملیات سنگ زنی مورد استفاده قرار میگیرد.

کاربرد ماشین کاری

ماشین کاری انواع مختلفی از فرایندها را شامل میشود که هر کدام از آنها بسته به کاربرد مورد نیاز و با استفاده از ابزار مخصوص انجام میشوند. استفاده از عملیات ماشین کاری به دلیل تنوع در فرایندها و ابزارهای مورد استفاده، در صنایع مختلف بسیار گسترده است؛ تا جایی که میتوان گفت در تمامی صنایع تولیدی از این فرایند برای براده برداری، برشکاری، پرداخت و سایر تغییرات مورد نیاز در قطعات تولیدی استفاده میشود. قطعاتی که با استفاده از فرایندهای مختلف، ماشینکاری میشوند، غالبا دقت و کیفیت بسیار بالایی را شامل شده و با قطعه نهایی موردنیاز (نمونه اولیه قطعه) تطابق بالایی دارند.

مزایا و معایب

عملیات انواع ماشین کاری فرایندهای مختلفی را شامل میشود که هر یک از این فرایندها دارای ویژگیهای مخصوص به خود بوده و در کاربردهای مختلف مورد استفاده قرار میگیرند. اما به طور کلی مزایای ماشین کاری عبارتند از:

- قابلیت اطمینان: این فرایند به طور مداوم و بدون هیچگونه خرابی انجام میشود. در عملیات این روش، مواد اولیه و تراشهها به محصولات نهایی تبدیل شده و در نهایت ابزاری بسیار باکیفیت تولید خواهد شد. در اغلب فرایندهای ماشینکاری، ماشینها با قابلیت اطمینان بالا کار کرده و مورد استفاده قرار میگیرند.

- نیاز به نیروی انسانی کمتر: با توجه به پیشرفت علم و تکنولوژی، امروزه بیشتر از فرایندهای غیر مکانیکی و خودکار در صنایع تولیدی استفاده میشود و کمتر نیاز به نیروی انسانی وجود دارد.

- تولید با حجم بالا: این فرآیند بهرهوری بالایی را به همراه دارد؛ زیرا اغلب فرایندهای آن مانند سوراخ کاری، فرزکاری و… در یک دوره نسبتا کوتاه انجام میشوند. در اینصورت میتوان ماشین کاری تعداد زیادی محصول را در مدت زمان کوتاهی انجام داد.

- امکان تولید محصولات مشابه: در فرایند ماشین کاری، محصولات تولید شده نهایی خطای بسیار کمی داشته و یا اصلا خطا ندارند. در اینصورت حتی محصولات مشابه نیز با کیفیت بالایی تولید میشوند.

- افزایش سود: استفاده از فرایندهای مناسب، باعث افزایش سود ناشی از آن میباشد. ماشینکاری منجر به بهبود کیفیت قطعات و محصولات نهایی شده و منجر به افزایش قیمت آنها میشود. همچنین این فرایند در کاهش هزینه تولید تاثیرگذار است.

- بهبود بهرهوری: فرایند ماشینکاری همیشه به عنوان روشی قابل توجه برای اطمینان از استانداردهای سطح بالا فلزکاری و ساخت قطعات در نظر گرفته میشو؛ زیرا در کاهش هزینهها بسیار تاثیرگذار بوده و میتواند به افزایش کارایی قطعات و فلزات کمک کند.

- افزایش دقت: فرایندهای ماشین کاری، باعث افزایش دقت قطعات و محصولات تولیدی میشوند. در واقع بیشتر فلزاتی که تحت ماشین کاری قرار میگیرند، در صنایع تولیدی استفاده شده و شامل دقت زیادی هستند.

شاید بتوان گفت در کنار تمامی این مزایا، فرایند ماشین کاری هیچ معایبی را شامل نمیشود. در واقع این فرایند اگر به درستی و با مهارت بالا انجام شود، میتواند روی کیفیت نهایی قطعه یا محصول تولید شده بسیار تاثیرگذار باشد.

سوالات متداول

ماده روانکار چه کاربردی در فرایند ماشین کاری دارد؟

روانکار مادهای است که غالبا در حین فرایندهای ماشینکاری روی سطوح در تماس بین ابزار و قطعه کار ریخته میشود. این ماده باعث جلوگیری از تنش بیش از حد حرارتی و جلوگیری از اصطکاک بین سطوح میشود. در فرایند ماشین کاری مواد مختلفی به عنوان روانکار مورد استفاده قرار میگیرند که نوع آنها به جنس قطعات مورد استفاده و میزان تنش حرارتی حاصل حین انجام فرایند بستگی دارد.

استفاده از روانکار باعث میشود که عمر قطعات در ابزار ماشینکاری افزایش پیدا کرده و تنش پسماند در قطعه کار کاهش پیدا کند. همچنین استفاده از این ماده تا حد زیادی منجر به جلوگیری از شکست قطعه، به خصوص در نقاط نازک و بحرانی، میشود. از انواع رایج روانکارهای مورد استفاده در ماشین کاری میتوان به انواع روغن صنعتی، گیریس، آب و صابون و روانکارهای گازی اشاره کرد.

انواع مختلف ماشین کاری چیست؟

فرایند ماشین کاری یک فرایند پیچیده اما بسیار دقیق است و انواع مختلفی دارد؛ اما در یک دستهبندی کلی میتوان انواع مختلف ماشینکاری را در ماشینکاری مکانیکی و ماشینکاری غیرمکانیکی دستهبندی کرد. انواع رایج ماشین کاری مکانیکی شامل فرزکاری، سوراخکاری، سنگ زنی و تراشکاری است. ماشینکاری شیمیایی، ماشینکاری واترجت، ماشین کاری تخلیه الکتریکی، ماشینکاری قوس پلاسما و ماشینکاری پرتو الکترونی نیز از انواع رایج ماشین کاری غیر مکانیکی محسوب میشوند.

مهمترین ابزارآلات ماشین کاری چه ابزارهایی هستند؟

امروزه، با پیشرفت علم و تکنولوژی، بیشتر از ماشین کاری نوین (غیرمکانیکی) در صنایع مختلف استفاده میشود و ماشینکاری دستی یا مکانیکی بیشتر در کارگاههای شخصی کاربرد دارد. ماشینکاری صنعتی مکانیکی با ابزار دقیق نیز غالبا توسط کامپیوترها انجام شده که فرایند آن با نام ماشین کاری CNC شناخته میشود.

استفاده از ابزارهای کاربردی چه اهمیتی در ماشین کاری دارد؟

استفاده از ابزار در ماشین کاری از اهمیت بالایی برخوردار است. ابزارهای مورد استفاده در ماشین کاری غالبا از جنس فولاد میباشند و در برابر تنش حرارتی و فرسایش ناشی از ساییدگی استحکام و مقاومت بسیار بالایی دارند. ابزارهای ماشین کاری بیشترین کاربرد را در تراشکاری قطعات مورد استفاده دارند. همچنین این ابزارها با توجه به محل استفاده جنسهای مختلفی شامل فولاد کربنی، کاربید سمانته، سرامیکی و فولاد تندبر دارند. در میان این ابزارها فولاد تندبر بیشترین کاربرد را داشته و فولاد کربنی نیز کمترین هزینه و کمترین استحکام را دارد.

پرداخت در ماشین کاری به چه معناست؟

غالبا برای تغییر شکل قطعات در فرایند انواع ماشین کاری از اصطلاح پرداخت استفاده میشود. میزان خطا یا تلرانس در این فرایند غالبا بسیار پایین است. اگر نیاز به تراشیدن و ماشین کاری قطعات با میزان بالایی حدودا به میزان 50 میلیمتر نیاز باشد، میزان خطا یا تلرانس مجاز 1 میلیمتر خواهد بود. در اینصورت در وهله اول، 45 میلیمتر ابتدایی قطعه با سرعت بالا و بدون هیچ دقت خاصی تراشیده شده یا خشن تراشی میشود. سپس 5 میلیمتر انتهایی با دقت بالا پرداخت خواهد شد. پس از پرداخت، قطعات غالبا کیفیت بسیار مطلوبی دارند.

آیا محدودیتی برای ماشین کاری وجود دارد؟

تنوع فرایندها و ابزارهای مورد استفاده در عملیات ماشین کاری بسیار گسترده است. به همین دلیل استفاده از این عملیات محدودیت خاصی ندارد. تنها کافی است برای هر یک از فرایندها و بسته به قطعه مورد استفاده، روش و ابزار مناسبی برای ماشینکاری انتخاب شود.

چه نوع موادی را میتوان ماشین کاری کرد؟

امکان ماشین کاری انواع مواد اولیه مختلف اعم از مواد و قطعات فلزی و غیر فلزی در عملیات ماشینکاری وجود دارد و این عملیات در نوع مواد مورد استفاده غالبا هیچ محدودیتی را شامل نمیشود. اما غالبا از این روش برای پرداخت مواد اولیه مختلف مانند انواع فلزات، فولاد ضد زنگ، آلومینیوم، برنز، برنج، طلا و نقره استفاده میشود.

جمع بندی

ماشین کاری، عملیاتی است که در آن از فرایندهای مختلف برای براده برداری و حذف کنترلشده مواد از قطعه مورد نظر، استفاده میشود تا قطعات به اشکال و یا اندازههای مورد نیاز برسند. این عملیات در صنایع گوناگون و بخصوص صنایع مرتبط با قطعات فولادی بسیار پرکاربرد است و استفاده از آن مزایای بسیاری دارد. استفاده از فرایندهای ماشین کاری منجر به دقت و کیفیت بالای قطعه شده و به همین دلیل این عملیات از عملیاتهای مهم در صنایع مختلف محسوب میشود که بسیار رایج و پر کاربرد است.

فبرینو برترین مرکز ارائه خدمات ساخت قطعات و ابزار برای تولیدات انبوه و خرد و، ساخت و ایده و طراحی برای انواع پروژه های ماشینی آماده ارائه خدمات به شما عزیزان است. با متخصصین ما تماس بگیرید و از خدمات ما بهره مند شوید.