در دهههای گذشته مردم برای ساخت وسایل چوبی، فلزی و یا حتی وسایل پلاستیکی از فرآیندهای دشواری استفاده میکردند؛ اما امروزه تکنولوژی و صنعت به قدری پیشرفته شده و گسترش پیدا کرده است که میتوان انواع محصولات مختلف اعم از محصولات پلاستیکی را با قالبهای مختلف طراحی کرد. قالب سازی یکی از تکنیکهای محبوب تولید انواع ملزومات است که برای ساخت انواع وسایل از جمله وسایل پلاستیکی، به یک جنبه مهم از زندگی مدرن تبدیل شده است. در واقع ساخت انواع وسایل بدون استفاده از فرآیند قالب سازی بسیار پیچیده و در برخی موارد غیر ممکن است.

حتما شما نیز در اطراف خود وسایل پلاستیکی گوناگونی را مورد استفاده قرار میدهید. آیا تاکنون به نحوه ساخت این وسایل دقت کردهاید؟ در این مقاله، ساخت قالب تزریق پلاستیک که یکی از قالبهای پرطرفدار در صنعت قالب سازی است، همراه با ویژگیها، مزایا و کاربردهایش به طور کامل معرفی شده است.

قالب سازی پلاستیک چیست ؟

یکی از پرکاربردترین قالب سازی صنعتی تزریقی در صنایع مختلف جهان، قالب تزریق پلاستیک است که از دو صفحه فولادی و اجزای دیگر تشکیل شده و در یک ماشین قالب تزریق، مونتاژ میشود. همانطور که از نام این قالبها پیداست، محصول نهایی در فرآیند تولید قطعات با استفاده از این قالب، قطعاتی از جنس پلاستیک هستند و برای تولید قطعات پلاستیکی و شکلدهی به آنها مورد استفاده قرار میگیرند. این قالبها براساس خصوصیات پلاستیک قالبگیری میشوند و به صورت همزمان ملزومات زیادی را حین فرآیند قالبگیری تامین میکنند.

پس از اینکه قالب با استفاده از مواد مذاب پلیمری پر میشود، حرارت از مذاب داغ پلیمر به سطح سرد قالب فولادی انتقال پیدا کرده و در نهایت قطعه منجمد شده از داخل قالب خارج میشود. در اینصورت، قالب باید در برابر فشار بالای مذاب پلیمر مقاومت کافی را داشته باشد .

به طور خلاصه، مذاب پلیمری یک حالت مایع چسبناک از یک ماده پلیمری است که زمانی رخ می دهد که بالاتر از نقطه ذوب خود گرم شود. نقطه ذوب یک پلیمر می تواند بین 100 تا 500 درجه سانتیگراد متغیر باشد و با حرارت دادن یک ماده پلیمری جامد ایجاد می شود. مذاب های پلیمری کاربردهای مختلفی در صنایعی مانند تولید پلاستیک، تولید پوشاک و تولید تجهیزات پزشکی دارند. هنگام کار با مذاب های پلیمری، باید اقدامات احتیاطی ایمنی برای جلوگیری از سوختگی و صدمات چشمی انجام شود و روش های مناسب حمل و دفع باید رعایت شود.

این قالبها برای تولید قطعات مختلف پلاستیکی استفاده میشوند. فرآیند تولید قطعات با استفاده از این قالبها، باید با دقت بالایی انجام شود تا علاوه بر نگهداری مناسب مواد مذاب پلیمری، انتقال حرارتی مطلوبی نیز حاصل شود. تنها در اینصورت است که میتوان قطعه را به سادگی از داخل قالب پلاستیک جدا کرد و قطعه ایجاد شده علاوه بر اینکه کیفیت ساخت بالایی خواهد داشت، مقاومت بسیاری در برابر فشار بالای مذاب دارد.

انواع قالب سازی پلاستیک

همانطور که گفته شد، یکی پرکاربردترین و مهمترین انواع قالب سازی پلاستیک، قالبهای تزریق پلاستیک یا همانPlastic Injection Mold هستند که از روشهای پرطرفدار تولید ساخت قطعات پلاستیکی محسوب میشوند. قالبهای تزریق پلاستیک برای تولید انواع مختلفی از محصولات پلاستیکی مورد استفاده قرار میگیرند. با طراحی و ساخت قالبهای تزریق پلاستیک در شکلها و فرمهای کاربردی، میتوان به سادگی تمامی قطعات پلاستیکی مورد نیاز صنایع مختلف را تولید کرد. در واقع، امکان تولید انبوه قطعات پلاستیکی، دقت و ظرافت بالای این روش، تنوع بالای ساخت و حتی هزینه ساخت قالب تزریق پلاستیک مقرون به صرفه از مزایای ساخت قالب تزریق پلاستیک برای تولید انواع محصولات پلاستیکی است.

در تولید محصولات پلاستیکی، نوع قالب و جنس آن روی کیفیت نهایی محصول و حتی هزینههای تولید تاثیر زیادی دارد. به همین دلیل هنگام تولید و طراحی قالب تزریق پلاستیک باید معیارهای مختلفی اعم از حجم قالب، جنس قالب، ابعاد محصول و میزان بودجه را در نظر گرفت.

معرفی انواع قالب سازی پلاستیک

قالبهای تزریق پلاستیک، براساس معیارهای مختلفی دستهبندی میشوند و شامل انواع متفاوتی هستند که در ادامه هر کدام از این دستهبندیها ذکر شده است.

انواع ساخت قالب تزریق پلاستیک با توجه به نوع راهگاه

قالبهای تزریق پلاستیک براساس نوع راهگاه و نحوه ورود مذاب به داخل قالب دو دستهبندی مختلف را شامل میشوند:

- ساخت قالب تزریق پلاستیک با راهگاه سرد (Cold Runner Injection Mold)

در روش راهگاه سرد کانال ورودی یا راهگاه قالب، سرده بوده و مواد مذاب پلاستیکی از نازل عبور میکنند و سپس به داخل حفره قالب وارد میشوند. در پایان نیز پس از سرد شدن و سفت شدن مواد، راهگاه و قطعه به بیرون پرتاب میشوند.

- ساخت قالب تزریق پلاستیک با راهگاه گرم (Hot Runner Injection Mold)

در این دستهبندی نیز، مواد به بخشی از قالب تزریق شده و به داخل حفره قالب هدایت میشوند. در اینصورت، دمای راهگاه باید از نقطه ذوب مواد تزریقشده بیشتر باشد تا این مواد در مسیر راهگاه، سرد و سفت نشده و در این مسیر قرار نگیرند.

انواع قالب سازی پلاستیک بر اساس تعداد حفرهها

قالبهای تزریق پلاستیک براساس تعداد حرفههای موجود در قالب نیز دستهبندیهای مختلفی دارند:

- قالبهای تزریق پلاستیک تک حفرهای (Single Cavity Plastic Injection Mold): این قالبها طراحی سادهای دارند و هزینههای ساخت کمتری را نسبت به سایر قالبها شامل میشوند. اما از قالبهای تک حفرهای نمیتوان برای تولید محصولات به صورت انبوه استفاده کرد و در تولید قطعات پلاستیکی محدود مورد استفاده قرار میگیرند. در واقع این قالبها در هر فرآیند تولید، تنها یک بخش از محصول را تولید میکنند.

- قالبهای تزریق پلاستیک چند حفرهای (Multi-Cavity Plastic Injection Mold):این قالبها نسبت به قالبهای تک حفرهای کاربرد بیشتری دارند و در هر فرآیند تولید، قطعات بیشتری به وسیله آنها ساخته میشود. برای تعداد محصولات در مونتاژ بالا و به خصوص برای تولید قطعات دارای سایز کوچک غالبا از این قالبها استفاده میشود. همچنین، با استفاده از یک قالب چند حفرهای میتوان قطعات متنوعتری را تولید کرد. در اینصورت هزینههای نهایی تولید محصول با استفاده از این قالبها کاهش مییابد.

انواع قالب سازی پلاستیک بر اساس نوع ساختمان

قالبهای تزریق پلاستیک براساس نوع ساختمان و ساختار هر قالب دستهبندی زیر را شامل میشوند:

- ساخت قالب تزریق پلاستیک دو صفحهای (Two Plate Plastic Injection Mold): این قالبها یک صفحه جداکننده دارند که قالب از آن قسمت باز میشود و راهگاه، بین صفحه ماتریس و سنبله جایگذاری شده است. قالبهای دو صفحهای در تولید قطعات پلاستیکی بسیار کاربرد هستند.

- قالبهای تزریق پلاستیک سه صفحهای (Three Plate Plastic Injection Mold): این قالبها دو صفحه جدا کننده دارند. در واقع تعداد صفحات و خط جدایی این قالبها براساس جنس پلاستیک مذاب، تعداد حفرههای قالب، شکل نهایی قطعه، نوع سیستم خروجی هوا و نوع ماشین تزریق تعیین میشود.

دسته بندی قالب سازی پلاستیک

در یک دستهبندی کلی، قالبهای تزریق پلاستیک انواع زیر را شامل میشوند:

قالب ترموست (Thermoset Molds):

در این نوع از قالبها، مواد اولیه پلاستیک به صورت کاملا سرد وارد محفظه قالب پلاستیک میشوند و پس از آن، کل قالب حرارت داده میشود. با وارد کردن حرارت، مواد پلاستیکی فرم قالب را به خود میگیرند. پس از سرد شدن نیز، مواد کاملا سفت شده و به سادگی از قالب خارج میشوند.

قالب ترموپلاستیک (Thermoplastic Molds)

در این دستهبندی، مواد اولیه به صورت مذاب پلیمری وارد محفظه قالب شده و فرم قالب را به خود میگیرند. پس از سرد شدن نیز سفت شده و از قالب خارج میشوند. قالبهای تزریق پلاستیک غالبا از قالبهای این دستهبندی محسوب میشوند.

کاربرد قالب سازی پلاستیک در صنعت

استفاده از قالبهای تزریق پلاستیک یکی از پرکاربردترین و بهترین روشها در تولید وسایل پلاستیکی است که در تولید محصولات و قطعات متنوعی اعم از قطعات لوازم الکتریکی منزل، انواع ظروف، اجزای داخلی خودروها و اکثر محصولات پلاستیکی مورد استفاده قرار میگیرد.

استفاده از قابلیت ساخت قطعات با قالبهای چند حفرهای و تولید همزمان چندین قطعه در یک مدت زمان کوتاه و مشخص، باعث شده است که این روش گزینه ای ایدهآل برای تولید محصولات و قطعات به صورت انبوه باشد. این روش قالبگیری پلاستیک مزایای زیادی اعم از دقت بالا، طیف متنوع مواد اولیه مصرفی و هزینه کم را شامل میشود. همچنین پس از پایان قالبگیری نیز نیاز به ملزومات کمی برای نهاییکردن محصولات در این روش وجود خواهد داشت.

همانطور که در ابتدای مقاله اشاره شد، تولید محصولات پلاستیکی در گذشته بسیار سخت بوده است؛ اما امروزه با پیشرفت وسیع تکنولوژی، در صنعت قالب سازی پلاستیک نیز، تغییرات متنوعی ایجاد شده است. امروزه، ساخت قطعات پلاستیکی از کوچکترین تا بزرگترین سایز و حتی با اشکال پیچیده، به سادگی، با کمک قالبهای تزریق پلاستیک اننجام میشود و با استفاده از این قالبها تولید محصولات پرکاربرد بسیار افزایش یافته است.

از جمله پرطرفدارترین کاربردهای قالبهای تزریق پلاستیک میتوان به موارد زیر اشاره کرد:

- استفاده از این قالبها برای ساخت قطعات کوچک و بزرگ صنعت لوازم خانگی

- تولید انبوه قطعات پلاستیکی در صنایع بهداشتی

- تولید قطعات بادوام و با استحکام صنعت خودروسازی

- تولید محصولات اسباببازی

- تولید قطعات حساس و پیچیده صنعت پزشکی

یکی پرکاربردترین قالبهای تزریق پلاستیک، قالبهای تزریق پریفرم است که در ساخت انواع بطری، بهخصوص در صنعت ساخت نوشیدنی، بسیار پرکاربرد میباشند. برای تولید بطریهای گوناگون، حرارت وارد قالب تزریق پریفرم شده و پس از اینکه هوای فشرده دمیده میشود، بطری دقیقا به اندازه قالب ساخته میشود. از این روش قالب سازی پلاستیک که با نام قالب تزریق پریفرم شناخته میشود، در بستهبندی و نگهداری انواع نوشابهها، آب معدنیها، آبمیوهها، محصولات لبنی، بطری روغنهای خوراکی، سسها و سایر بطریها بسیار استفاده میشود.

اصول طراحی قالب تزریق پلاستیک

یکی از مراحل مهم در فرآیند قالب سازی پلاستیک، طراحی و ساخت قالبها اعم از قالبهای تزریق پلاستیک است. این فرآیند امکان تولید قطعات و محصولات پلاستیکی را با کیفیت و دقت بالا فراهم میکند. فرآیند طراحی و ساخت قالب تزریق پلاستیک مراحل مختلفی اعم از طراحی سه بعدی قالب(مدل سازی )، انتخاب مواد مناسب، تزریق مواد پلاستیکی و استخراج قطعات پلاستیکی را شامل میشود.

یکی از اصلیترین مراحل در این فرآیند، طراحی سهبعدی قالب است. در این مرحله، با استفاده از نرمافزارهای مدلسازی سه بعدی، قالب تزریق پلاستیک به صورت دقیق طراحی میشود. همچنین در این مرحله، اصول موردنیاز هندسی و مکانیکی قالب به طور کامل مورد بررسی قرار میگیرند تا قالب تزریق پلاستیک در نهایت عملکرد، استحکام و کیفیت مطلوب را داشته باشد.

پس از آن، مرحله قالب سازی پلاستیک است. در این مرحله نیز انتخاب مواد مناسب برای ساخت قالب بسیار اهمیت دارد. معمولا فولادهای آلیاژی به دلیل داشتن خصوصیات مکانیکی برتر و مقاومت بالا در برابر فشار و حرارت، یکی از بهترین گزینهها برای قالب سازی پلاستیک محسوب میشوند. در ادامه نیز، تزریق مواد پلاستیکی به قالب انجام میشود که در این مرحله، باید مواد پلاستیکی مناسبی انتخاب شود. همچنین تنظیم صحیح دما و فشار برای تزریق و زمان صحیح تزریق در این مرحله بسیار اهمیت دارد.

در صورت انجام صحیح این مراحل، در فرآیند قالب سازی پلاستیک، قطعات پلاستیکی با کیفیت بالا و تراکم مناسب تولید شده و قالب سازی پلاستیک به صورت کاملا اصولی انجام خواهد شد.

ساختار طراحی قالب سازی پلاستیک

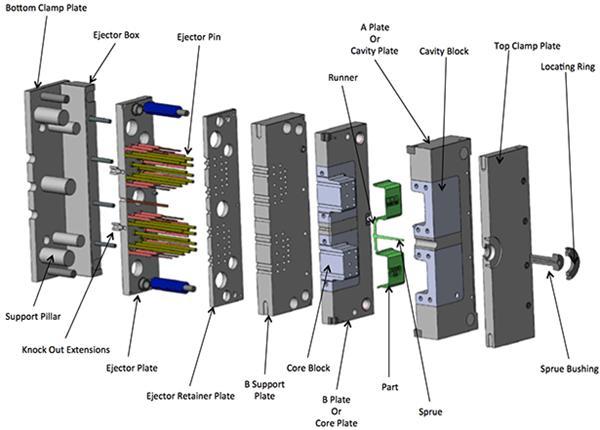

در حالت کلی، قالبهای تزریق پلاستیک از دو بخش نیمه متحرک و نیمه ثابت تشکیل میشوند. قسمت ثابت یا نیمه ثابت قالب که به دستگاه تزریق وصل میشود و بدون جابجایی سرجای خود قرار میگیرد. در این نیمه، مواد گرم تزریقی پلاستیک، تزریق میشوند. قسمت متحرک یا نیمه متحرک نیز به قسمت متحرک دستگاه تزریق وصل شده و پس از انجام عملیات تزریق پلاستیک، از هم باز شده و قطعه نهایی از آن خارج میشود. در واقع سیستم و مکانیزم خارج کردن قطعات غالبا در این قسمت قرار دارد.

ساختار اجزای مختلف قالب تزریق پلاستیک از قسمتهای زیر تشکیل شده است:

- محفظه قالب: شامل حفره و ماهیچه قالب تزریق است. حفره قسمت مادگی قالب است و ماهیچه قسمت نرینگی قالب میباشد. حفره شکل خارجی قطعه و ماهیچه فرم داخلی قطعه را تشکیل میدهد.

- صفحه حفره: بخش فرورفته قالب روی این صفحه قرار میگیرد. سیستم تزریق پشت این حفره میباشد.

- صفحه ماهیچه: بخش بیرون زده قالب روی این صفحه قرار میگیرند.

در حالت کلی، زمان بسته شدن قالب، دو صفحه حفره و ماهیچه روی یکدیگر قرار میگیرند و در فضای بین این صفحه، پلیمر مذاب ریخته میشود.

یکسری قطعات ریزتری نیز بین اجزای قالب تزریق پلاستیک وجود دارد؛ از جمله:

- کانال تزریق مذاب: این قسمت از قسمت نازل ماشین شروع میشود و تا کانالهای انتهایی به دو صفحه ادامه دارد. ابتداییترین کانال برای ورود مواد مذاب همان اسپرو است. در این مسیر یکسری جزئیات نیز اعم از حلقه تنظیم، بوش اسپرو یا همان حلقه جایگیری برای هدایت دقیق و درست مواد مذاب به قالب مورد استفاده قرار میگیرند.

- کانالهای خنکسازی: پس از ورود مواد مذاب به ناحیه حفره، راهگاههایی که در حاشیه محل قالبگیری قرار داده شدهاند، سرد کردن سطح تماس قالب و مواد مذاب را شروع میکنند. در واقع با عبور مداوم مایعات در دمای کم، راهگاهها باعث سرد شدن قالب میشوند. در این مرحله سرعت عملکرد دستگاه اهمیت پیدا میکند.

- کانالهای گرمایشی: در طی مسیر عبور مواد مذاب از نازل تا حفره، امکان کاهش دمای مذاب وجود دارد که اگر مذاب در این مسیر سرد شود، قالبگیری نتیجه مطلوبی ندارد. به همین دلیل، در این مسیر، سیستمهای گرمایشی قرار داده شدهاند تا از سرد شدن مواد مذاب جلوگیری شود.

- سیستم هواگیری: غالبا زمان بستن قالب، مقداری از هوا بین دو صفحه ماهیچه و حفره حبس میشود. در اینصورت مصرف سوخت و دمای مذاب در طی فرآیند تزریق افزایش پیدا میکنند. در نهایت، کیفیت قطعه نهایی کاهش پیدا خواهد کرد. برای جلوگیری از این موضوع نیز بین دو صفحه قالبگیری یک سری دریچه هواگیری قرار میگیرد.

- سیستم پران: این سیستم در قسمت ماهیچه قرار میگیرد. پس از قالبگیری، قطعه باید از قالب تزریق پلاستیک جدا شود. در غیر اینصورت، پس از سرد شدن و انقباض، قطعه به قالب میچسبد. برای این منظور، سیستم پران مورد استفاده قرار میگیرد که با استفاده از این سیستم جدا کردن قطعه از سطح قالب بدون آسیب زدن به آن انجام خواهد شد.

برای راحتی کار در جدا کردن قطعه، خنکسازی قطعه و یا راحتی کار با قالب، ممکن است جزئیات و قطعات دیگری روی قالب تعبیه شود. جنس قالبهای تزریق پلاستیک غالبا از فولاد سخت، آلومینیوم و یا سایر آلیاژهای فلزی است. قالبهای فولادی هزینه اولیه ساخت بیشتری دارند؛ اما قابلیت کاربرد آنها بیشتر بوده و محصولات بیشتری را با استفاده از آنها میتوان تولید کرد.

سوالات متداول

قالب تزریق پلاستیک چیست؟

قالب تزریق پلاستیک در مهندسی مکانیک یکی از پرکاربردترین و پرطرفدارترین قالبهای تولید محصولات پلاستیکی است. در واقع یک ابزار است که با استفاده از فشار و دما، مواد اولیه پلاستیکی را به شکلهای مختلف تولید میکند.

مزایای استفاد از قالب تزریق پلاستیک چیست؟

با استفاده از این روش میتوان محصولات پلاستیکی متنوعی را در تعداد انبوه تولید کرد. این قالبها دارای سرعت و دقت بالا هستند و با استفاده از آنها میتوان دما و فشار را تنظیم کرد. ویژگیهای قالبهای تزریق پلاستیک باعث میشود که تولید انبوه و اقتصادی محصولات پلاستیکی به سادگی در دسترس باشد.

آیا با استفاده از قالب تزریق پلاستیک میتوان اندازه و شکل قطعات را تنظیم کرد؟

بله، از جمله مزایای فوقالعاده این قالب، قابلیت تنظیم اندازه و شکل دقیق محصولات و قطعات است؛ که این قالب امکان تولید محصولات متنوع با ابعاد و شکلهای مختلف و پیچیده را فراهم میکند.

آیا امکان ارتقاء قطعات تولید شده توسط تزریق پلاستیک وجود دارد؟

بله، با استفاده از مواد با کیفیت، استفاده از تکنیکها و متدهای بهینهسازی تولید و همچنین با مراقبت کامل و دقیق از قالبهای ساخته شده میتوان کیفیت نهایی قطعات تولید شده با کمک قالب را ارتقاء داد.

جمع بندی

در این مقاله، قالب تزریق پلاستیک همراه با ویژگیها، اجزا و کاربرد هایش به طور کامل معرفی شد. قالبگیری تزریقی یا همان استفاده از قالب تزریق پلاستیک در تولید محصولات پلاستیکی، بسیار پرکاربرد و پرطرفدار است. این روش، یکی از مهمترین قسمتهای موردنیاز در صنعت تولید قطعات پلاستیکی محسوب میشود. زیرا این روش قالبگیری، بهترین روش برای تولید قطعات و محصولات پلاستیکی به صورت انبوه و یکسان محسوب میشوند. در این میان، نحوه انجام قالبگیری در خروجی آن بسیار تاثیرگذار است. این قالبها به صورت ابزارهای دقیق و پیچیده ساخته میشوند که میتوانند قطعات پلاستیکی با شکلها و اندازههای دقیق و پیچیده را تولید کنند.

توجه به مواد اولیه در طراحی و ساخت قالب تزریق پلاستیک نیز بسیار اهمیت دارد تا در نهایت بتوان قطعاتی با کیفیت بالا را با استفاده از این قالبها تهیه کرد. برای ساخت قالب، انواع مختلفی از دستگاههای قالبسازی موجود است که انتخاب این دستگاهها در ساخت قالب بسیار اهمیت دارد. در واقع، دستگاه روی نتیجه نهایی محصول بسیار تاثیرگذار میباشد. همچنین، در مراحل ساخت قطعات پلاستیکی به روشهای مختلف، آگاهی از تکنولوژی روز و مواد جدید، همچنین خلاقیت در استفاده از مواد و امکانات مورد نیاز برای ساخت، میتواند کیفت خروجی فرآیند را بسیار بالا ببرد.

برای کسب اطلاعات بیشتر و خرید و سفارش انواع قالب ها با ما تماس بگیرید. فبرینو، پلتفرمی است که به ارائه خدمات در زمینههای ساخت، تولید و طراحی میپردازد. ما در فبرینو، با تکیه بر دانش فنی بهروز و تجربیات ارزشمند خود، به کیفیت بینظیر در ساخت قطعات و ارائه خدمات پس از فروش متعهد هستیم. این تعهد به کیفیت، موجب شده تا بتوانیم اعتماد و رضایت مشتریان خود را به دست آوریم.