شاید برای شما هم این سوال پیش آمده باشد که قطعات پلاستیکی چگونه ساخته میشوند؟ تولید قطعات پلاستیکی در گذشته بسیار سخت بوده است و فرآیند طاقت فرسایی داشته است. حتی در اکثر موارد، مردم نتیجه مطلوب را از تولید قطعات و محصولات پلاستیکی کسب نمیکردند.

اما امروزه با پیشرفت تکنولوژیهای روز دنیا، میتوان به آسانی و تنها با داشتن مهارت و اندکی تفکر، بهترین و پیشرفتهترین قطعات موجود را تولید کرد. روش قالب گیری تزریقی یکی از روشهای مدرن و برتر برای تولید محصولات پلاستیکی به صورت انبوه است که در این مقاله قصد داریم شما را با این فرآیند قالب گیری تزریقی، ویژگیها و کاربردهای آن، مزایا و معایب قالب گیری تزریقی پلاستیک و مکانیزم فرآیند قالب گیری تزریقی آشنا کنیم.

قالب گیری تزریقی چیست؟

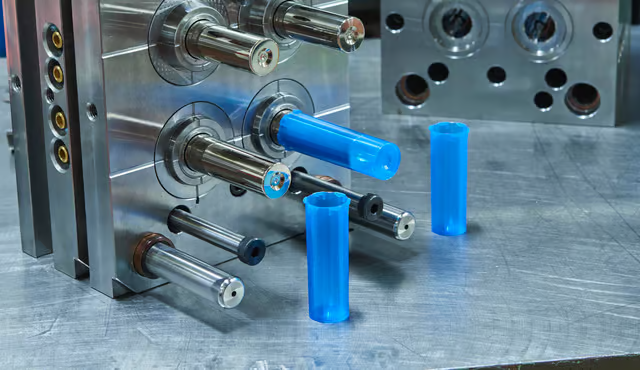

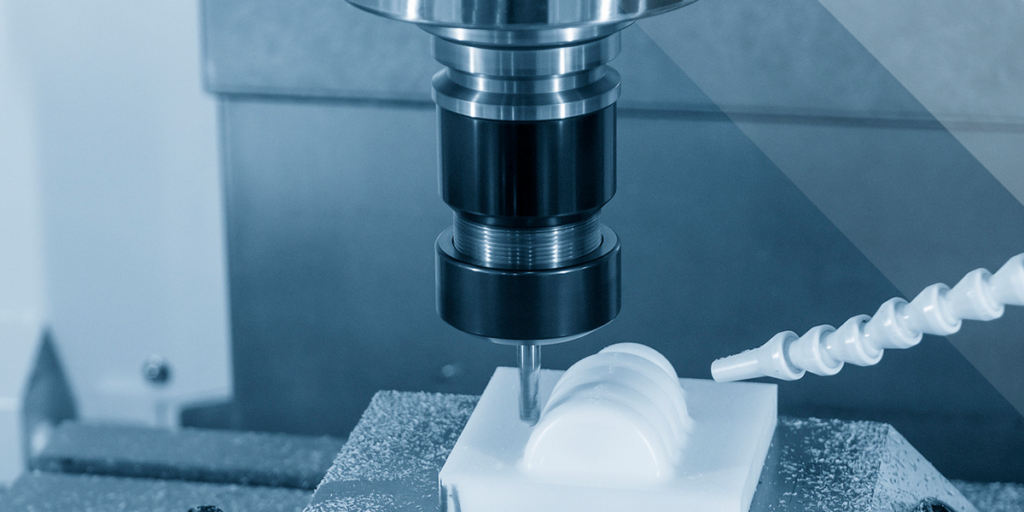

قالب گیری تزریق پلاستیک یک فرآیند تولیدی است که امکان ساخت قطعات پلاستیکی و حتی فلزی را با کمک مواد اولیه مختلف اعم از شیشه، انواع پلیمر، فلزات و غیره، فراهم میکند. این روش غالبا برای پلیمرهای ترموپلاستیک و تولید قطعات پلاستیکی استفاده میشود. همچنین با استفاده از این فرآیند میتوان قطعات را در تعداد انبوه تولید کرد.

در روش قالب گیری تزریقی مواد اولیه مورد نیاز به صورت مذاب در میآیند. سپس با استفاده از دستگاه قالب گیری و با کمک اهرمها و ستونها با یک فشار مشخص به داخل قالب، تزریق میشوند. قالبهای تزریق نیز از قبل تولید شده و غالبا به صورتی طراحی میشوند که بخار مواد مذاب و گرمای آن را از طریق دریچهها به بیرون هدایت میکنند.

در واقع این خنک شدن و هدایت گرمای مواد، در شکلگیری هرچه بهتر مواد مذاب و نتیجه نهایی تاثیر گذار است. پس از اینکه مواد سرد شدند، دقیقا شکل قالب را به خود گرفته و از دستگاه قالب گیری خارج میشوند.

فرآیند قالب گیری تزریقی که با نام تزریق پلاستیک نیز شناخته میشود، از پرکاربردترین و اصلیترین روشها برای تولید محصولات پلاستیکی محسوب میشود؛ زیرا هزینه پایینتری داشته و با استفاده از این فرآیند میتوان محصولات را در تعداد بالا تولید کرد.

انواع دستگاه قالب گیری تزریقی پلاستیک و مکانیزم فرآیند ساخت قالب گیری تزریقی

از جهت سیستم انتقال مواد، قالب گیری تزریقی به دو روش مختلف انجام میشود:

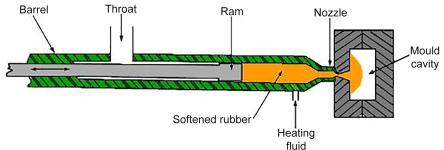

قالب گیری تزریقی مدل پیستونی (Ram or plunger)

سیستم قالب گیری تزریقی به روش پیستونی، دو واحد تزریق و فشار را شامل میشود. در برخی موارد، برای جدا شدن راحتتر قالب، این واحدها از یکدیگر جدا هستند. در این سیستم غالبا از پلاستیکهای ترموست (thermosetting plastic) استفاده میشود.

این پلاستیکها در واقع همان پلیمرهایی هستند که به واسطه اعمال حرارت، در آنها پیوندهای عرضی با واکنشهای شیمیایی ایجاد شده و همچنین در نتیجه اعمال حرارت وزن مولکولی متوسط آنها بالا میرود و به صورت یکپارچه صلب ایجاد میشوند.

در سیستم پیستونی، ابتدا قیف را با پلاستیک گرماسخت یا ترموست پر میکنند. پس از آن این ماده به قسمت گرمایش فرستاده میشود. در قسمت گرمایش، پلاستیک ذوب شده و فشار افزایش پیدا میکند. در اینصورت مواد اولیه که ذوب شده اند، تحت فشار تزریق میشوند.

نتیجه این عمل، پر شدن حفره قالب از طریق نازل است و پس از آن شکل مورد نیاز قطعه پلاستیکی تشکیل میشود. در سیستمهای پیستونی قالب گیری تزریقی از آب به عنوان خنک کننده مواد استفاده میشود.

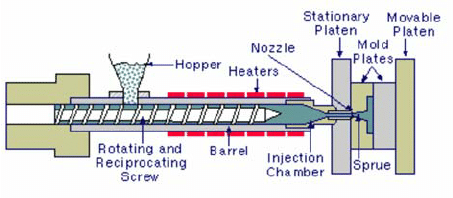

قالب گیری تزریقی پیچشی یا ماردونی (screw)

این فرآیند قالب گیری تزریقی نیز دو واحد تزریق و فشار را شامل میشود. واحد تزریق شامل اجزایی اعم از پیچ، قیف و قسمت گرمایش است. حفرههای قالب نیز در واحد فشار قرار گرفتهاند. در سیستم پیچش، در ابتدا به قیف، با استفاده از قرصها خوراکدهی میشود. رزینها همراه با پیچ تناوب در شرایط گرم، تحت فشار قرار گرفته و پیج را به جلو حرکت میدهند.

با اعمال این فشار، مواد پلاستیکی به قالب تزریق میشود. در این میان، پیچ به سمت عقب حرکت میکند تا مواد کافی به قالب وارد شده و قالب پر شود. در واقع این حرکت محوری پیچ است که باعث پر شدن قالب از مواد پلاستیکی میشود. پس از آن نیز مواد شکل قالب را به خود گرفته و پس از خنک شدن از دستگاه خارج میشود.

برای پیدا کردن مشکلات احتمالی که در طول فرآیند قالب گیری اتفاق میافتد، از فرآیند قالب گیری جت (jet molding process) استفاده میشود. در این فرآیند پلاستیک ترموست حدود 93 درجه سانتیگراد در نازل درون پیستون گرم میشود. همچنین فرآیند قالب گیری واکنشی (reaction molding) نیز که از مونومرهای کم چگالی در قالب استفاده میشود، در برخی روشهای قالب گیری تزریقی پیشرفته و اغلب برای تولید قالبهای پلی اورتان استفاده میشود.

از انواع روش قالب گیری تزریقی برای تولید قطعات در اندازهها و اشکال مختلف و پیچیده استفاده میشود. در واقع، تولید قطعات پیچیده مانند قطعات نازک دیوارهها با استفاده از قالب گیری تزریقی بسیار ساده انجام میشود.

مراحل و فرآیند قالب گیری تزریقی

فرآیند قالب گیری تزریقی در دستگاههای مخصوص انجام میشود و شامل مراحل زیر است:

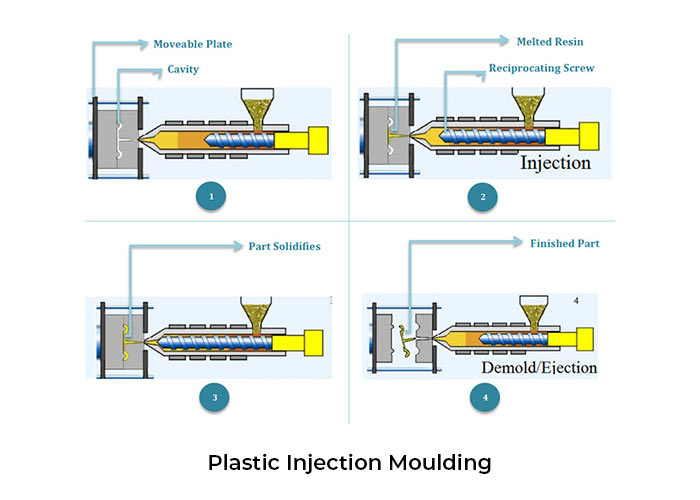

- در ابتدا، قالبهای دستگاه برای فرآیند قالب گیری تزریقی آماده میشوند. در این مرحله، اجزای قالب را با دقت و مهارت به یکدیگر متصل میکنند. قالبهای دستگاه غالبا دو قسمت متحرک و ثابت دارند که اگر اجزای آنها به صورت کاملا محکم به یکدیگر متصل و جفت نشوند، شکل ظاهری محصول نهایی دچار ایراد خواهد بود. در نتیجه، مرحله آمادهسازی قالبها در کیفیت تولید قطعه نهایی بسیار تاثیرگذار است و به همین دلیل باید با دقت زیادی انجام شود.

- پس از آمادهسازی قالبها و اتصال آنها به دستگاه، قالبها بسته میشوند. پس از آن، مواد اولیه به صورت مذاب در آمده و به درون قالبهای تزریق ریخته میشوند. این فرآیند با نام فرآیند تزریق شناخته میشود. در این فرآیند، ماردون، مواد را برای تزریق به سمت قالب هل میدهد. هوای موجود داخل قالب نیز ، به وسیله دریچهها یا ونتهای کوچکی که در انتهای مسیر جریان مذاب تعبیه شدهاند، بیرون میرود.

- زمانی که حفرهها و یا همان قالب کاملا پر شد، هل دادن مواد به جلو توسط پیچ ادامه پیدا میکند و فشار نگه داشته میشود. با انجام این عمل، مواد مذاب اضافی وارد حفرهها شده و باعث جلوگیری از جمعشدگی در هنگام سرد شدن مواد میشود. البته نگهداشتن فشار تا زمانی موثر است که دریچهها باز باقی بمانند.

- پس از بسته شدن دریچهها، مواد مذاب بیشتری وارد قالب نمیشود؛ اما فشار داخل قالب بالا میماند. در این زمان، پیچه دستگاه شروع به برگشت میکند. بعد از این فرآیند، مواد به شکل قالب در میآیند و وارد مرحله بعدی میشوند.

- پس از اینکه مواد شکل قالب را به خود گرفتند، در محفظههای خنککننده قرار میگیرند. در این محفظه دمای مواد مذاب حالت گرفته درون قالب، به صورت آهسته کاهش پیدا میکند. فرآیند خنکسازی باید به صورت اصولی و با سرعت یکنواختی انجام شود. زیرا اگر خنکسازی خیلی سریع یا خیلی کند انجام شود، شکل ظاهری قطعه نهایی دچار ایراد خواهد بود. در اثر کاهش دما نیز مواد مذاب به شکل جامد در آمده و شکل ظاهری آنها ثابت خواهد شد.

- زمانی که قالب و مواد مذاب به اندازه کافی خنک شده و شکل محصول ثابت میشود، قالب باز شده و محصول به بیرون پرتاب میشود. سپس قالب مجددا بسته شده و چرخه فرآیند قالب گیری مجددا تکرار خواهد شد.

در هنگام کار با دستگاههای تزریق باید دقت و مهارت لازم را داشته باشید تا بتوانید محصولی با کیفیت تولید کنید. در این فرآیند، برای آن که قطعه نهایی تولید شده با ابعاد قطعه استاندارد، تفاوتی نداشته باشد، غالبا تلرانس ابعادی در هنگام تولید با دستگاه تزریق پلاستیک در نظر گرفته میشود.

ابعاد مناسب و تلرانس های تنگ در قالب گیری تزریقی از مهمترین موارد در طراحی و ساخت می باشد. اگر این قطعه به درستی در یک طراحی رعایت نشود، ممکن است عملکرد ضعیفی داشته باشد یا حتی از کار بیفتد. مخصوصاً برای قطعات پیچیده قالبگیری شده با تزریق پلاستیک، تحمل محکم یک ویژگی مهم است. به طور کلی، یک تلورانس معمولی برای قالبگیری تزریقی +/-0.1 میلیمتر است در حالی که تلرانس بسیار تنگ +/- 0.025 میلیمتر است.

https://xometry.pro/en/articles/injection-molding-tolerances/

توجه داشته باشید که ساخت قالب گیری تزریقی، تنها تحت فشار و دماهای بالا قابل اجرا است. همچنین اجرای این فرآیند نیاز به مهارت و تخصص بالایی دارد.

پلاستیکهای قابل استفاده در قالب گیری تزریقی

انواع مختلف و متعددی از پلاستیکها وجود دارند که میتوانند برای فرآیند قالب گیری تزریقی مورد استفاده قرار بگیرند. غالبا در این فرآیند از پلی اتیلنهای با چگالی بالا و پلی اتیلنهایی با چگالی کم استفاده میشود. پلاستیکهای پلی اتیلن انعطافپذیری بالایی داشته، در برابر ضربه و جذب رطوبت مقاوم هستند، استحکام کششی خوبی داشته و قابلیت بازیافت دارند.

برخی از انواع دیگر پرکاربردترین پلاستیکها در فرآیند قالب گیری، عبارتند از:

- پلی اکسی متیلن (POM)ها یا استالها: این پلاستیکها دارای استحکام و سختی بالایی هستند و روانکنندگی خوبی دارند. مقاومت استالها در برابر هیدروکربنها و حلالهای آلی مناسب است. همچنین به دلیل داشتن خاصیت ارتجاعی بالا مزایای مختلفی در برخی از کاربردهای قالب گیری تزریقی دارند.

- پلی کربناتها (PC): این پلاستیکها شفاف بوده و در درجههای مختلف از نظر شفافیت موجود هستند. در برابر ضربه بسیار مقاوم بوده و علاوه بر داشتن انقباض کم دارای پایداری ابعادی مناسبی هستند. همچنین در برابر حرارت، زیبایی ظاهری خود را حفظ کرده و مقاومت بالایی دارند.

- پلی متیل متاکریلات (PMMA)ها: این پلاستیکها که به عنوان اکریلیک شناخته میشوند، برای محصولاتی با مقاطع نازک، انقباض و فرورفتگی کمتری دارند. خواص نوری خوب، مقاومت بالا در برابر ضربه و یا خراش و همچنین براق بودن این پلاستیکها، از دیگر مزایای آنها محسوب میشود.

- اکریلونیتریل بوتادین استایرن (ABS)ها: این پلاستیکها در برابر ضربه بسیار سخت و مقاوم هستند و به همین دلیل در صنایع مختلف بسیار کاربرد دارند. از دیگر ویژگیهای این پلاستیکها میتوان به مقاومت بالای آنها در برابر اسیدها و بازها، پایداری ابعادی بالا و نرخ انقباض پایین اشاره کرد.

- پلی پروپیلن (PP)ها: این پلاستیکها بسیار ارزان قیمت میباشند. مقاومت بالایی در برابر ضربه دارند اما برخی از انواع آنها مانند هموپلیمر پروپیلن، در دماهای سرد شکننده هستند. مقاومت در برابر سایش، انعطافپذیری خوب و همچنین مقاومت در برابر اسیدها و بازها از دیگر ویژگیهای این پلاستیکها است.

- پلی فنیل سولفون (PPSU)ها: این پلاستیکها از نظر ابعادی بسیار پایدار بوده و در برابر حرارت بالا بسیار مقاوم هستند. همچنین مقاومت مطلوبی در برابر تشعشعها، قلیاها و اسیدهای ضعیف دارند.

- پلی آمیدهای آلیفاتیک (PPA): این پلاستیکها انواع مختلفی داشته که هرکدام مزایای خاص خود را دارند. استحکام و مقاومت بالا در برابر دما از ویژگیهای مهم این پلاستیکها محسوب میشود. برخی از انواع آنها در برابر سایش مقاوم بوده و اکثر آنها با داشتن قابلیت سختی بالا، مقاومت خوبی در برابر ضربه دارند. همچنین از نظر شیمیایی نیز مقاوم هستند.

- پلی تریماید (PEI)ها: این پلاستیکها در برابر حرارت بالا و شعله مقاوم هستند. پایداری ابعادی بالا، استحکام عالی و مقاوم بودن در شرایط شیمیایی از دیگر ویژگیهای این پلاستیکها است.

- پلی اتر اتر کتون (PEEK)ها: این پلاستیک نیز کارایی بالایی داشته و در برابر حرارت و شعله مقاوم است. از دیگر ویژگیهای آن میتوان به مقاومت شیمیایی مطلوب، داشتن پایداری ابعادی و استحکام بالا اشاره کرد.

- پلی بوتیلن ترفتالات (PBT)ها: از مهمترین ویژگیهای این پلاستیکها میتوان به خواص الکتریکی آنها اشاره کرد. به دلیل داشتن این ویژگی از این پلاستیک در ساخت قطعات قدرتی و قطعات خوردو بسیار استفاده میشود. استحکام مناسبی را ارائه میدهند و غالبا انعطافپذیر هستند. از دیگر ویژگیهای مهم آنها میتوان به عدم جذب طعمها در قطعات ساخته شده به وسیله این پلاستیکها اشاره کرد.

کاربرد ساخت قالب گیری تزریقی

فرآیند قالب گیری تزریقی غالبا در تولید محصولات و قطعات پلاستیکی بخصوص قطعاتی با دیوارههای نازک کاربرد دارد. همچنین این روش برای تولید محصولات و قطعات به صورت انبوه مورد استفاده قرار میگیرد. از جمله کاربردهای رایج این فرآیند میتوان به تولید ظروف و قطعات پلاستیکی آشپزخانه، تولید قطعات الکتریکی، تولید قطعات و لوازم یدکی خودروها، تولید انواع تجهیزات پزشکی اعم از شلنگ و سرنگ، تولید لوازم خانگی و لوازم الکترونیکی مصرفی و… اشاره کرد. همچنین این فرآیند در تولید محصولات و قطعات کوچک اعم از درب بطریها، درپوش سینکهای ظرفشویی، تولید اسباببازیها و حتی قطعاتی از دوربینها کاربرد دارد.

در واقع، اغلب قطعات و محصولاتی که در اطراف خود مشاهده میکنید، به طریقی با استفاده از روش قالب سازی پلاستیک تولید شده اند. در نتیجه میتوان گفت که کاربرد این فرآیند در اکثر صنایع و بسیار گسترده است.

مزایا و معایب قالب گیری تزریقی

قالب گیری تزریقی، همانند انواع قالب سازی صنعتی و یا سایر فرآیندهای صنعتی دارای یک سری مزایا و معایب است. از مزایای این روش قالب گیری میتوان به موارد زیر اشاره کرد:

- در فرآیند قالب گیری تزریقی امکان تولید قطعات به صورت انبوه فراهم است. در واقع در این روش، تنها چند دقیقه طول میکشد تا یک قطعه پلاستیکی تولید شود. همچنین هر چرخه از تولید محصول در این فرآیند میتواند تولید چند قطعه را به همراه داشته باشد؛ که این ویژگی در سرعت بالای تولید قطعات بسیار تاثیرگذار است.

- کیفیت محصولات تولید شده به وسیله قالب گیری تزریقی بسیار بالا است و اگر این فرآیند با مهارت و دقت کافی انجام شود، قطعات تولید شده میتوانند در شرایط سخت مقاومت بالایی از خود نشان دهند.

- استفاده از قالب گیری تزریقی بسیار ساده است و این روش انعطافپذیری مطلوبی دارد. به این معنا که شما میتوانید از مواد مختلف، شکلها، اندازهها، سختیها و رنگهای مختلف در تولید قطعات به روش قالب گیری تزریقی استفاده کنید. حتی امکان تولید پیچیدهترین طرحها با استفاده از این فرآیند امکانپذیر است.

- تولید قطعات با روش ساخت قالب گیری تزریقی، کاهش ضایعات را به همراه خواهد داشت. به اینصورت که بخشهای مختلف تولید قطعات در این فرآیند قابل کنترل است و میتوان از مواد اولیه به اندازه نیاز استفاده کرده و در صورت باقی ماندن مواد اولیه نیز میتوان به صورت مجدد آنها را به کار برد. از طرفی، امکان استفاده از پلیمرهای قابل تجزیه و قابل بازیافت نیز در این فرآیند وجود داشته و این مسئله در حفظ محیط زیست نیز بسیار تاثیرگذار است.

- در این روش، امکان قرارگیری قطعات فلزی و یا سایر قطعات در قطعه پلاستیکی وجود دارد. همچنین با استفاده از دستگاه تزریق میتوان قطعات سازهای از فوم را با روش قالب گیری تزریقی تولید کرد.

در کنار همه این مزایا، فرآیند قالب گیری تزریقی یکسری معایب را نیز شامل میشود؛ که عبارتند از:

- قالبهایی که در این فرآیند استفاده میشوند، غالبا از جنس آلومینیوم یا فولاد هستند که امکان اصلاح و یا تغییر آنها وجود ندارد. به همین دلیل طراحی قالبها باید با دقت بالایی انجام شود تا نیاز به تولید مجدد قالب وجود نداشته باشد.

- این فرآیند باید کاملا با دقت و مهارت انجام شود تا خروجی مطلوبی داشته باشد. به همین دلیل نیاز به اپراتور حرفهای و متخصص دارد.

- قالب گیری تزریقی در تولید محصولات با تیراژهای پایین مقرون بهصرفه نیست و هزینه بالایی را شامل میشود.

- هزینه تعمیر و تعویض قطعات دستگاه تزریق نیز غالبا بالا است.

- فرآیند ساخت قالب و تولید محصول، بخصوص برای افرادی که تازهکار هستند، پیچیده بوده و نیاز به دقت زیادی دارد.

سوالات متداول

تفاوت بین چاپ سه بعدی و قالب گیری تزریقی چیست؟

در چاپ سهبعدی محصولات، کدهای رایانه خوانده شده و با استفاده از پودر یا رشتههای مواد، اشیاء سهبعدی تولید میشوند. اما در قالب گیری تزریقی برای تولید محصولات از قالب استفاده میشود. به اینصورت که مواد مذاب درون قالب ریخته شده و پس از خنک شدن مواد، قطعه به شکل قالب در آمده و به اینصورت تولید میشود.

آیا پرینت سه بعدی همانند قالب گیری تزریقی پلاستیک است؟

خیر، پرینت سهبعدی محصولات یا تولید اشیاء به صورت سهبعدی، به صورت لایه لایه و با استفاده از کدهای کامپیوتر انجام میشود. در صورتی که قالب گیری تزریقی فرآیندی پیچیدهتر است و تولید محصولات در آن با استفاده از قالب انجام میشود.

جنس قالبها در قالب گیری تزریقی چیست؟

انتخاب جنس قالب تزریق یکی از مهمترین قسمتهای فرآیند قالب گیری تزریقی است. غالبا قالبهایی که در فرآیند قالب گیری تزریقی استفاده میشوند، از جنس فلز هستند. نوع فلز نیز به نوع مواد اولیه مورد استفاده بستگی دارد؛ اما متداولترین نوع فلز برای ساخت قالب، آلیاژی از کروم و فلز است.

هزینه قالب گیری تزریق پلاستیک چقدر است؟

هزینه نهایی فرآیند قالب گیری تزریقی به مواردی اعم از هزینه طراحی، هزینه مواد، هزینه فرآیند، هزینه آزمایش و… بستگی دارد. اما تولید قالب تزریق به روش قالب گیری تزریقی، غالبا هزینه کمی را شامل میشود.

در چه مواردی از قالب گیری تزریقی استفاده میشود؟

فرآیند قالب گیری تزریقی در تولید بسیاری از محصولات پرکاربرد صنایع مختلف بخصوص صنایع پلاستیکی، زمانی که نیاز به تولید محصولات به صورت انبوه وجود داشته باشد، کاربرد دارد. به عنوان مثال در تولید مواردی مانند تولید درب بطریها، سرنگها، قطعات پلاستیکی و… غالبا از روش ساخت قالب گیری تزریقی استفاده میشود.

جمع بندی

از جمله مهمترین انواع وسایلی که ما به صورت روزمره و متعدد از آنها استفاده میکنیم، وسایل پلاستیکی هستند. در واقع، قطعات و محصولات پلاستیکی نقش بسیار پررنگی در زندگی ما دارند. قالب گیری تزریقی یکی از متداولترین و پیشرفتهترین روشها برای ساخت محصولات و قطعات پلاستیکی است که پرکاربردترین تکنیک در ساخت این محصولات نیز محسوب میشود؛ به صورتیکه از این فرآیند در بسیاری از صنایع برای تولید وسایل مختلف پلاستیکی در شکلها و اندازههای گوناگون استفاده میشود. همانطور که خواندید این روش در کنار معایبی که دارد، مزایای زیادی را شامل میشود و همین ویژگیها و مزایا باعث شده است که فرآیند قالب گیری تزریقی امروزه به وفور مورد استفاده قرار بگیرد.

فبرینو، پلتفرمی پیشرفته برای ساخت، تولید و طراحی، آماده است تا نیازهای شما را با بالاترین کیفیت برآورده کند. در فبرینو، ما با بهرهگیری از تجربیات گسترده و دانش فنی بهروز، متعهد به ارائه قطعات با کیفیت و خدمات پس از فروش بینظیر هستیم. هدف ما جلب رضایت کامل شماست. برای تجربهای متفاوت و حرفهای در زمینه تولید و طراحی، به فبرینو بپیوندید.