ماشین کاری فرایندی است که در آن یک قطعه خام به یک محصول نهایی باکیفیت تبدیل میشود. در این فرایند، قسمتی از ماده اولیه حذف شده و طرح مورد نیاز روی قطعه اجرا میشود. امروزه این فرایند به صورت اتوماتیک و با استفاده از یک مینی کامپیوتر یا میکرو کامپیوتر که وظیفه ارسال برنامههای لازم جهت برش را برعهده دارد، انجام میشود. در واقع تمامی مراحل انجام کار و ابعاد نهایی قطعات از طریق این کامپیوترها صورت میگیرد. این فرایند پیشرفته و اتوماتیک با نام ماشین کاری CNC شناخته میشود.

اگر میخواهید با این نوع ماشین کاری، ویژگیها و کاربردهایش بیشتر آشنا شوید، مطالعه این مقاله را از دست ندهید.

ماشین کاری cnc چیست؟

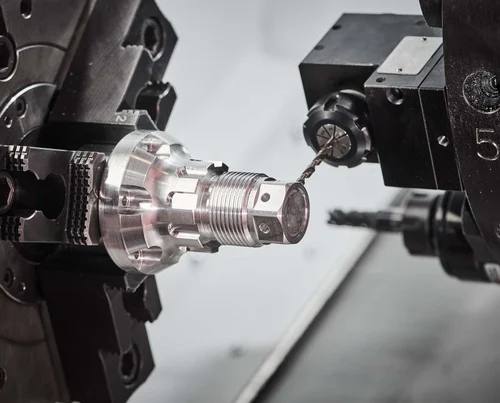

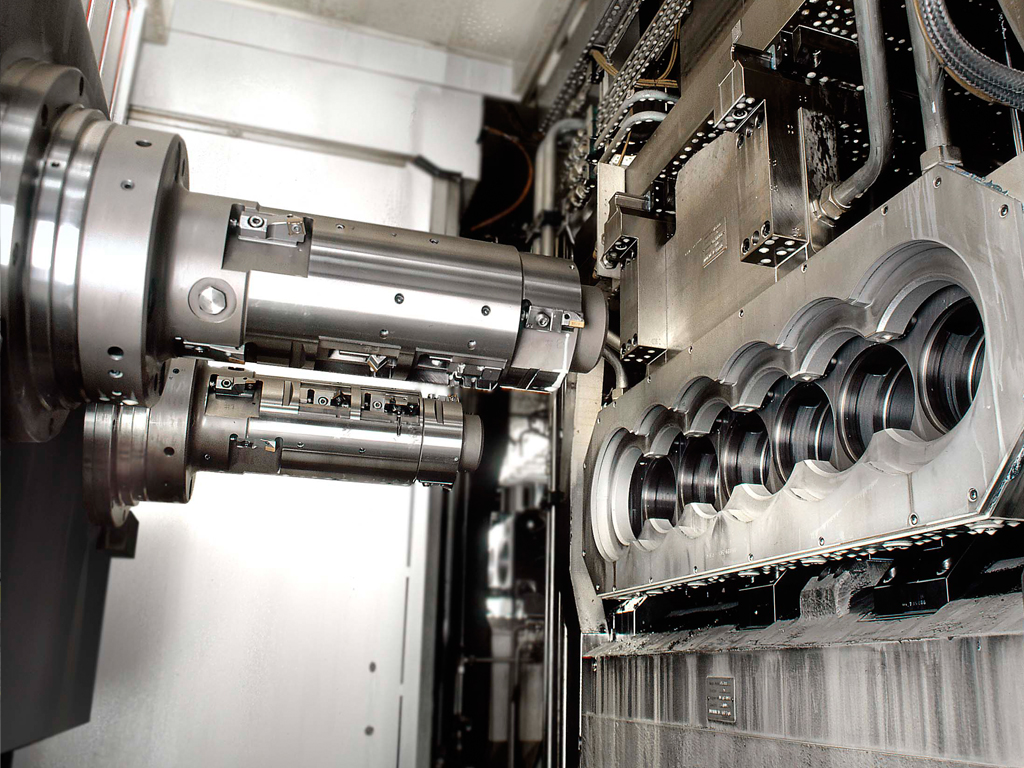

ماشین کاری Computer Numerical Control یا به اختصار ماشین کاری CNC یک فرایند تولیدی است که در آن از نرم افزارهای از پیش برنامهریزی شده برای حرکت اتوماتیک ابزار و ماشین آلات استفاده میشود. از فرایند ماشین کاری CNC میتوان برای کنترل تعداد زیادی از ماشین آلات اعم از ماشینهای تراش، ماشینهای فرز و حتی روترهای CNC استفاده کرد. همچنین امکان انجام برش سه بعدی نیز توسط این فرایند در یک مجموعه دستورات مشخص وجود دارد.

دستگاه CNC شامل یک مینی کامپیوتر یا میکرو کامپیوتر است که به عنوان واحد کنترل دستگاه عمل کرده و وظیفه ارسال برنامههای موردنیاز برای برش و یا حک روی فلزات و غیر فلزات را بر عهده دارد. در واقع، تمامی مراحل انجام فرایند برشکاری و ابعاد قطعات نهایی از طریق این کامپیوتر به دستگاه وارد میشود. این فرایند یک فرایند رباتگونه است که با برنامهریزی کار کرده و از دستورالعملهای موجود پیروی میکند. همچنین امکان ذخیره کدها، برنامهها و الزامات در دستگاه CNC وجود داشته و میتوان آنها را ویرایش کرد. در اینصورت برنامه نوشته شده قابلیت استفاده برای قسمتهای مختلفی را داشته و نیازی به تکرار نخواهد بود.

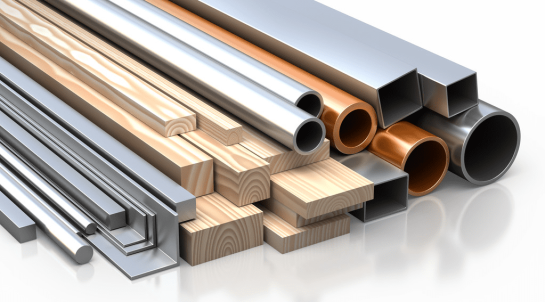

با استفاده از CNC غالبا امکان ماشین کاری انواع مختلف مواد وجود دارد؛ اما در حالت کلی، انتخاب مواد اولیه در این فرایند به نوع عملیات و محصول مورد نیاز بستگی دارد. در اینصورت میتوان از آلومینیوم، برنج، مس، استیل، تیتانیوم، چوب فوم، فایبرگلاس، انواع پلاستیک و… به عنوان رایجترین مواد اولیه مورد استفاده در ماشین کاری استفاده کرد.

همچنین روی دستگاه برش CNC، ابزارهای مختلفی قابل اجرا و استفاده هستند که از رایجترین آنها میتوان به دستگاه تراش، دستگاه فرز، ماشین حفاری، انواع دستگاه برش و… اشاره کرد. این ابزارها منجر به حذف و براده برداری بخشهایی از مواد از جمله فلزات و غیرفلزات شده و آنها را درطرحها و ابعاد متنوع شکل میدهند.

در روشهای سنتی و مکانیکی ماشین کاری، حضور اپراتور هنگام انجام فرایند ضرورت دارد؛ در صورتی که این ویژگی در استفاده از دستگاههای ماشین کاری CNC به حداقل رسیده است و تنها برای استفاده از آنها کافی است برنامه و دستورالعملهای لازم را اجرا کرد. در اینصورت بقیه کار به صورت اتوماتیک و توسط کامپیوتر انجام خواهد شد.

ماشین آلات CNC برای فروش از دو نوع کدگذاری استفاده می کند: G-code و M-code.

G-code برای راه اندازی آسیاب های CNC استفاده می شود، در حالی که M-code برای روترها هستند.

دستگاه CNC از چه نوع کدگذاری استفاده می کند؟

فرایند ماشینکاری CNC

تمامیدستگاههای CNC به صورت کاملا اتومات و توسط برنامه نویسی G-code، فرایندهای حکاکی و برش را روی مواد اولیه انجام میدهند. در واقع، دستگاههای CNC برای کار کردن تنها نیاز به برنامه نویسی داشته و با وارد کردن کد در آنها و ایجاد یک برنامه مناسب، میتوان ماشین کاری را با استفاده از آنها انجام داد.

زبان مورد استفاده در دستگاههای CNC، زبان G-code است که منجر به کنترل عملکردهای متفاوتی در دستگاه مانند هماهنگی اجزا با یکدیگر، سرعت دستگاه، طرح برشکاری و… شده و یکی از پیچیدهترین کدها در ماشین آلات صنعتی محسوب میشود.

برنامهنویسی دستگاههای CNC، یک فرایند بسیار تخصصی است که باید با دقت انجام شود. در اینصورت زمانی که کد نوشته شده به دستگاه وارد میشود، تمامیفعالیتهای برشکاری به صورت خودکار انجام شده و نیازی به دخالت اپراتورها نخواهد بود.

در فرایند ماشین کاری با دستگاههای CNC مراحل زیر دنبال میشوند:

- در ابتدا، طرح مورد نظر برای برش و یا حکاکی، توسط نرم افزارهای کامپیوتر طراحی میشود. این طرح غالبا یک نقشه دو بعدی یا سه بعدی CAD است که کاملا مطابق با قطعه مورد نیاز طراحی میشود.

- طرح نهایی مورد نیاز برای برنامه نویسی دستگاه CNC به g-code ترجمه میشود.

- سپس طرح ترجمه شده به g-code، توسط اپراتور به دستگاه CNC وارد میشود. در این میان برای اطمینان از عدم اشتباه در کد نویسی، طرح مورد نیاز غالبا به صورت آزمایشی روی متریال اجرا خواهد شد.

- در صورت عدم خطا در کد موجود، طرح مورد نظر برای برشکاری رو متریال اصلی استفاده شده و اگر در جیکد اشتباهی وجود داشته باشد، اپراتور مجددا برای رفع مشکل اقدام خواهد کرد.

- در نهایت نیز، کد برنامه نویسیشده یا همان G-code، روی متریال اصلی در تعداد مورد نیاز برای ساخت قطعات نهایی اجرا خواهد شد.

در این فرایند، دستگاههای CNC درست همانند یک ربات عمل کرده و طرح مورد نیاز را توسط تجهیزات و قطعات خود، به صورت سه بعدی و با دقت و ظرافت بالا روی متریال مورد استفاده پیادهسازی میکنند.

مانند تمامی ماشین آلات صنعتی، دستگاههای CNC نیز از قطعات بسیار متنوعی تشکیل شدهاند. برای کار با این دستگاه، ابتدا جی کد در نرم افزار آن وارد شده و برنامههای لازم توسط صفحه کنترل دستگاه مشخص میشوند. پس از آن دستگاه روشن شده، شروع به حرکت میکند و با توجه به متریال مورد استفاده، ماشین کاری آن انجام خواهد شد.

سیستمهای CNC، ظرفیت محاسباتی بسیار گستردهای را ارائه میدهند و ثابت نیستند؛ در اینصورت میتوان از طریق کدهای اصلاحشده، برنامه جدید و ویرایش شده را به برنامههایی که از قبل موجود هستند، اضافه کرد.

انواع ابزار ماشینکاری سی ان سی

ماشین آلات CNC یکی از پرکاربردترین دستگاههای الکترومکانیکی هستند که در صنایع امروزه بسیار پرکاربرد بوده و میتوانند قطعات بسیار دقیقی را بدون دخالت انسان درست کنند. در میان این ماشین آلات، دستگاه فرز CNC کاربرد بسیار زیادی دارد که از آن میتوان برای برش یا حکاکی روی فلزات و غیرفلزات استفاده کرد. این دستگاه به راحتی عمق برش را کنترل کرده و منجر به ایجاد برشهاو حکاکیهای بسیار دقیقی میشود.

در واقع ماشین CNC غالبا همان دستگاه برش است که یک کنترلر به آن متصل شده و این کنترلر شامل یک میکرو کامپیوتر میباشد که برنامههای برش کاری را به دستگاه ارسال میکند.

انواع ابزار فرز CNC از نظر تعداد محورهای موجود در آنها عبارتند از:

- دستگاههای فرز CNC سه محوره که درجههای آزادی محدودتری در مقایسه با سایر دستگاههای CNC دارند و غالبا برای انجام کارهای دقیق قابل استفاده نیستند. به همین دلیل قیمت کمتری نیز دارند.

- دستگاههای فرز CNC چهار محوره هم برای سوراخ کاری هم برای برش کاری قطعات مختلف مانند قطعات اطراف سیلندر بسیار مناسب هستند.

- دستگاههای فرز CNC پنج محوره که برای برش قطعات دقیق بسیار مناسب هستند و غالبا برای برشهای 3 بعدی مورد استفاده قرار میگیرند.

دستگاههای CNC قطعهای به نام اسپیندل موتور دارند که این قطعه یکی از مهمترین قطعات در این دستگاه محسوب شده و در تعیین نوع کاربرد و عملکرد دستگاه بسیار تاثیرگذار است. اسپیندل موتور در دستگاه CNC، به طور مستقیم روی سرعت و دقت دستگاه فرز تاثیرگذار است و میتواند ابزارهای برش را نگه داشته یا حرکت الکتروموتور را منتقل کند. عملکرد این قطعه تا حدی پر اهمیت است که غالبا به عنوان قلب دستگاه CNC شناخته میشود.

از نظر موقعیت اسپیندل نیز دستگاههای فرز CNC انواع مختلف زیر را شامل میشوند:

- ابزار ماشین کاری CNC عمودی

این دستگاه به صورت عمود روی میز قرار گرفته و برای ساخت قطعات با شکلهای هندسی پیچیده و گوناگون بسیار کاربرد دارد. با استفاده از این دستگاه حتی میتوان به راحتی قطعات منحنی شکل را برش داد. مشاهده قطعه حین عملیات برش و ماشین کاری توسط این دستگاه، امکانپذیر است و با این ویژگی میتوان کار را با دقت بیشتری انجام داد.

دستگاههای CNC عمودی فرز، دقت بسیار بالایی دارند و به همین دلیل در صنایع مختلف اعم از صنایع نظامی، کشاورزی و پتروشیمی به طور رایج مورد استفاده قرار میگیرند.

- ابزار ماشین کاری CNC افقی

این دستگاه برخلاف دستگاه فرز عمودی CNC، کاربرد محدودتری دارد. با استفاده از این ابزار ماشین کاری، قطعه روی اسپیندل افقی قرار گرفته و به میز متصل میشود. در اینصورت، در اثر حرکت طولی دستگاه در راستای میز، برش مورد نیاز روی آن ایجاد میشود.

استفاده از ابزار ماشین کاری CNC افقی سرعت بالاتری را شامل شده و امکان استفاده از آن برای شکلهای هندسی پیچیدهتر با زاویههای بیشتر وجود دارد. به همین دلیل این دستگاهها نسبت به دستگاههای عمودی قیمت بیشتری دارند. از دستگاههای افقی CNC، غالبا در صنایع حمل و نقل، ساختمانسازی، صنایع سنگین، اتومبیلسازی، الکترونیک و پزشکی استفاده میشود.

اما مهمترین دستهبندی ابزارهای ماشین کاری CNC، دستهبندی آنها براساس کاربردشان است. ماشینهای مختلف فرز CNC ویژگیهای بسیار متنوع و گستردهای دارند و به همین دلیل برای کاربردهای مختلفی مورد استفاده قرار میگیرند. در اینصورت، این دستگاهها را میتوان از لحاظ کاربردشان به موارد زیر دسته بندی کرد.

- دستگاه فرز ماشینکاری CNC معمولی یا یونیورسال

این دستگاه بیشتر در مواردی مورد استفاده قرار میگیرد که نیاز به ماشین کاری قطعات کوچک با وزن کم وجود داشته باشد. سرعت این دستگاه بسیار بالا است. به همین دلیل در صورت نیاز به تولید قطعه در زمان کوتاه و با تیراژ زیاد، استفاده از دستگاه فرز CNC معمولی بهترین انتخاب است.

این دستگاه میتواند قطعات را با ابزارهای برش زاویهای، تخت، دیسکی و استوانهای ماشین کاری کند که غالبا برای شیار تراشی، سوراخ کاری، برشهای افقی، برشهای عمودی و یا برشهای زاویهدار مورد استفاده قرار میگیرند. تقریبا تمامی مدلهای یونیورسال ماشینهای CNC، از نوع 5 محور هستند که همین موضوع منجر به افزایش دقت و سرعت این دستگاهها شده است.

- دستگاه فرز ماشینکاری CNC بورینگ

بورینگ عملیاتی است که برای سوراخ کاری قطعات بزرگ، سنگین و حجیم و همچنین برای اجرای هندسههای پیچیده در فرایند ماشین کاری به کار میرود. استفاده از دستگاههای ماشین کاری بورینگ، بیشتر در مواردی کاربرد دارد که نیاز به ایجاد سطوح یکنواخت با اندازه یکسان وجود دارد که با فرز معمولی سی ان سی قابل انجام نمیباشد؛ مانند ساخت سیلندر خودرو.

به طور کلی دستگاه بورینگ ماشین کاری سی ان سی، منجر به افزایش قطر یک سوراخ در قطعه شده و منجر به افزایش قابل توجه سرعت کار روی قطعات سنگین و حجیم میشود. همچنین با استفاده از این دستگاه توانایی سوراخ کاری در جهتهای مختلف کاملا فراهم میشود.

- دستگاه فرز ماشین کاری CNC دروازهای

این دستگاه نیز از دستگاههای CNC رایج است که با آن میتوان روی قطعات حجیم، بزرگ و سنگین نیز کار کرد. دستگاه CNC دروازهای دارای دو ستون اصلی است که منجر به چرخش اسپیندل میشوند و امکان ماشین کاری قطعات بزرگ با استفاده از آنها فراهم میشود. همچنین امکان کار روی قطعات مختلف مانند قطعات چوبی، فلزی، سنگی، پلاستیکی و پلیمری با استفاده از این دستگاه وجود دارد و حتی با استفاده از آن میتوان سنگهای مرمر، گرانیت، کاشی و سرامیک را نیز به سادگی برش داد.

- دستگاه فرز ماشین کاری CNC دندهزنی

این دستگاه یک ابزار برشی چرخان دارد که از آن برای ایجاد هندسه دندانههای چرخ دنده استفاده میشود. دستگاه دندهزنی با نام ماشین هاب نیز شناخته شده و بهترین گزینه برای ساخت انواع چرخ دنده با دقت بالا محسوب میشود. از این دستگاه همچنین میتوان برای ایجاد دندانههای برشی با شکلهای مختلف استفاده کرد.

ویژگی اصلی دستگاه دندهزنی، برش کاملا تمیز و یکنواخت آن است که در میان دندانههای مختلف ایجاد شده و قطعات بسیار دقیقی را تولید میکند. موقعیت ابزار برشی چرخان یا هاب در این دستگاه میتواند افقی یا عمودی باشد؛ به همین دلیل این دستگاه در دو نوع دنده افقی و دنده عمودی در بازار موجود است.

- دستگاه فرز ماشین کاری CNC میل ترن

این دستگاه برای ساخت قطعات بسیار ریز و ظریف کاربرد دارد و به طور گسترده در صنایعی مانند صنایع ساخت وسایل پزشکی و صنعت هوافضا مورد استفاده قرار میگیرد. همچنین این دستگاه برای ماشین کاری قطعات پیچیده نیز بسیار کاربرد دارد و برای این قطعات نیز دقت بسیار بالایی را ایجاد میکند. اما دستگاه میل ترن CNC به طور انبوه تولید نمیشود و نسبت به انواع ماشینهای CNC فرز، کمتر در دسترس است.

- دستگاه فرز ماشین کاری CNC مینیاتوری

این دستگاه اندازه بسیار کوچکی دارد و قیمت آن نیز در مقایسه با سایر ماشینها کمتر است. دستگاه فرز مینیاتوری با نام فرز رومیزی یا فرز رومیزی خانگی نیز شناخته میشود و در واقع ابعاد میز آن کوچک است. این دستگاه بسته به نیاز موجود در اندازههای مختلفی ساخته میشود و امکان ایجاد قطعات و هندسههای پیچیده نیز با استفاده از آن وجود دارد.

انواع نرم افزار پشتیبانی ماشینکاری CNC

یکی از مراحل بسیار مهم در فرایند ماشین کاری CNC، مرحله CAM است که در آن روش ساخت مورد بررسی قرار میگیرد. CAM یا همان Computer Aided Manufacturing، به معنای ساخت به کمک رایانه میباشد. در این مرحله، کدهای G-code توسط نرم افزارهای خاص تولید شده و این کدها نیز شامل مراحل مورد نیاز برای ماشین کاری میباشند.

نرم افزارهای ماشین کاری دو نوع مختلف دارد:

- نرم افزارهایی که تنها برای عملیات ماشین کاری ساخته شدهاند؛ مانند نرم افزارهای MasterCAM، PowerMill و Vero Surfcam

- نرم افزارهایی که برای انجام عملیات طراحی CAD مورد استفاده قرار گرفته و در کنار آن میتوانند عملیات ماشین کاری CAM را نیز انجام دهند؛ مانند نرم افزارهای Solidworks یا CATIA.

در ادامه برخی از پر کاربردترین و رایجترین این نرم افزارها معرفی شدهاند.

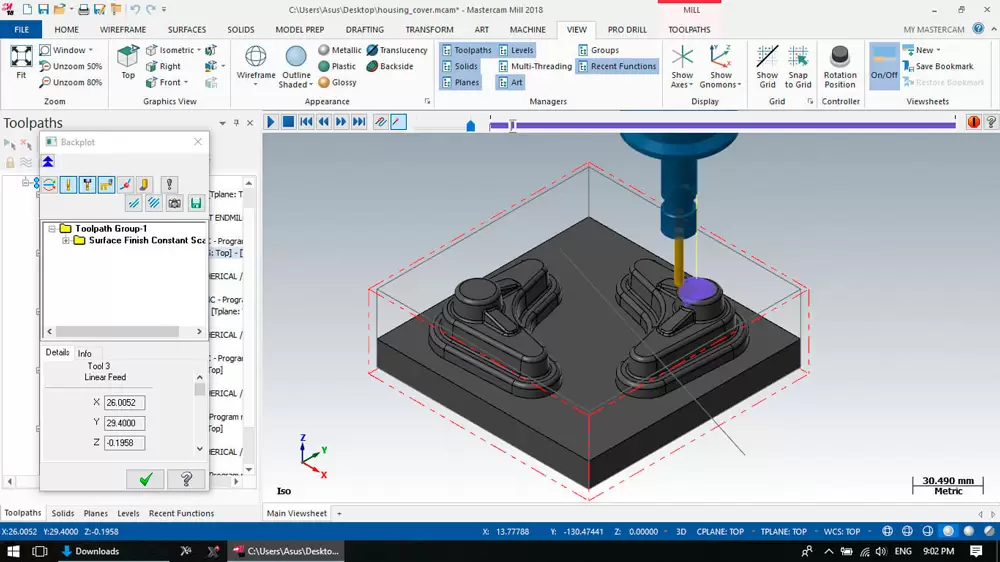

- معرفی نرم افزار مسترکم (MasterCAM)

این نرم افزار یکی از قدیمیترین نرم افزارهای ساخت به کمک کامپیوتر است که توسط شرکت CNC Software Inc ساخته شده است. این نرم افزار برای تهیه مسیر ماشین کاری به منظور استفاده در دستگاههای سی ان سی مورد استفاده قرار میگیرد.

برای نصب و استفاده از این نرم افزار، نیاز به الزامات سخت افزاری کمتری نسبت به نرم افزارهای مشابه وجود دارد. در واقع، در این نرم افزار یک Postprocessor قوی وجود دارد که امکان تعیین انواع مسیرهای حرکت ابزار جهت فرز، تراش و به طور کلی ماشینکاری CNC را فراهم میکند.

یادگیری این نرم افزار نسبت به سایر نرم افزارهای مشابه سادهتر است و یک محیط گرافیکی و کاربر پسند دارد. امکان ارائه برترین و بهروزترین استراتژیهای مربوط به ماشین کاری توسط این نرم افزار وجود داشته و همچنین قابلیت وارد کردن قطعات طراحی شده در سایر نرم افزارهای CAD نیز در آن وجود دارد. این نرم افزار از ماشینکاری تخلیه الکتریکی یا EDM و از ماشین کاری پنج محوره نیز پشتیبانی میکند و نیاز به سخت افزار، نسبت به نرم افزارهای مشابه در آن وجود ندارد.

نرم افزار مسترکم همچنین دارای یک کتابخانه جامع قطعات پرکاربرد است که قابلیت پیشنمایش و ویرایش آسان قطعات را فراهم میکند.

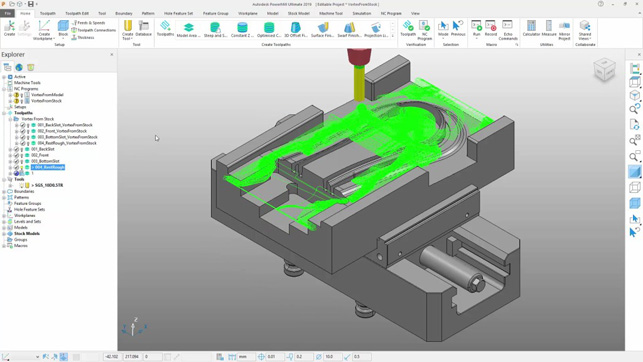

- معرفی نرم افزار پاورمیل (PowerMill)

یکی از قدرتمندترین و بهترین نرم افزارهای سری CAM در ماشین کاری، نرم افزار PowerMill است که جهت تهیه مسیر حرکت ابزار در دستگاههای CNC مورد استفاده قرار میگیرد. این نرم افزار توسط شرکت Delcam ساخته شده و امروزه امتیاز آن به شرکت Autodesk فروخته شده است.

نرم افزار پاورمیل استراترژیهای مختلف ماشین کاری مانند خشن کاری، پرداخت کاری معمولی با سرعت بالا و تکنیکهای ابزارهای تعریف شده فوقالعادهای را در بر میگیرد و همچنین گستره عظیمی از دستگاههای CNC معمولی و پیشرفته تا پنج محور را شامل میشود که میتواند بهترین مسیر را برای حرکت ابزار روی قطعه کار تعیین کند. نتیجه استفاده از این نرم افزار، غالبا کاهش زمان ماشینکاری، بهبود کیفیت سطح ماشین کاری و همچنین کاهش هزینه با بالاترین راندمان کاری را شامل میشود.

با استفاده از این نرم افزار، تولید پیچیدهترین و حساسترین قطعات صنعتی به سادگی فراهم شده و میتوان برنامهریزی پیشرفته دستگاههای CNC دو تا پنج محوره و روتری را انجام داد. همچنین این نرم افزار برای حداکثر بهرهوری و نرخ تولید و برای تراشکاری سرعت بالا بهینه شده است. مسیر ابزار نیز در پاورمیل کاملا بهینهسازی شده است و از ماشینکاری دو و نیم بعدی نیز پشتیبانی میکند.

فرایندهای فرزکاری نیز به سادگی توسط این نرم افزار برنامهریزی میشود. نرم افزار پاورمیل با سایر نرم افزارهای شرکت Autodesk کاملا سازگاری دارد.

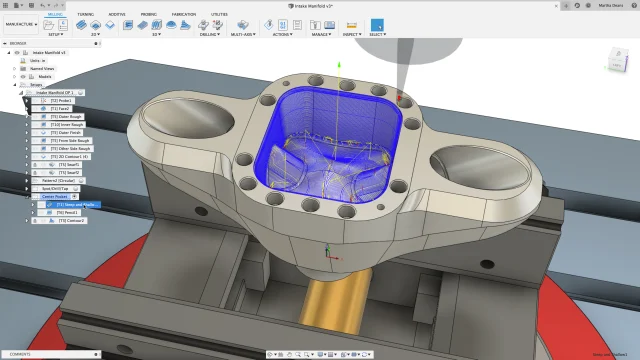

- معرفی نرم افزار Autodesk Fusion 360

این نرم افزار در بین ماشین کاران CNC بسیار طرفدار دارد و توانایی انجام عملیات CAD و CAM توسط آن کاملا فراهم است. این نرم افزار همچنین دارای یک کتابخانه آنلاین عظیم مملو از طرحهای مختلف است که میتوان این کتابخانه را در نرم افزار وارد کرده و از آن در پروژههای مختلف استفاده کرد. این کار باعث صرف زمان کمتری برای طراحی و زمان بیشتر برای ساخت قطعات میشود.

نرم افزار Fusion 360 دارای موتور شبیهسازی داخلی است که با آن امکان آزمایش کدهای برنامه CNC برای کشف خطاهای احتمالی فراهم میشود. همچنین این نرم افزار یک نرم افزار همه کاره است و امکان کار با ماشینهای مختلف CNC توسط آن وجود دارد.

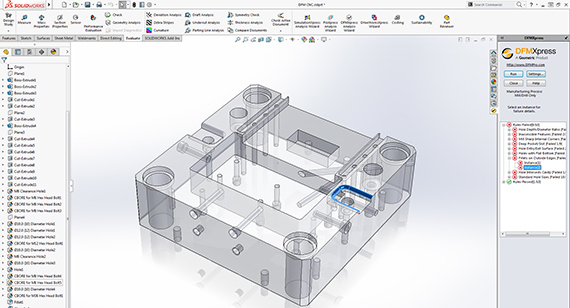

- معرفی نرم افزار SolidWorks

از دیگر نرم افزارهای قدرتمند CNC، نرم افزار SolidWorks است که یک مدلسازی جامع برای استفاده متخصصان مهندسی در محیطهای صنعتی محسوب میشود. این نرم افزار هم برای دانلود و هم برای استفاده بسیار سنگین است و طیف وسیعی از ویژگیها و کاربردها را شامل میشود.

با استفاده از این نرم افزار امکان انجام مرحله CAM، مدلسازی، شبیهسازی، assembly، مهندسی به کمک کامپیوتر (CAE)، امکان تخصیص مواد و امکان دسترسی به ویژگیهای اخیر وجود داشته و طرحهای اولیه و نقشههای زیادی در آن موجود است.

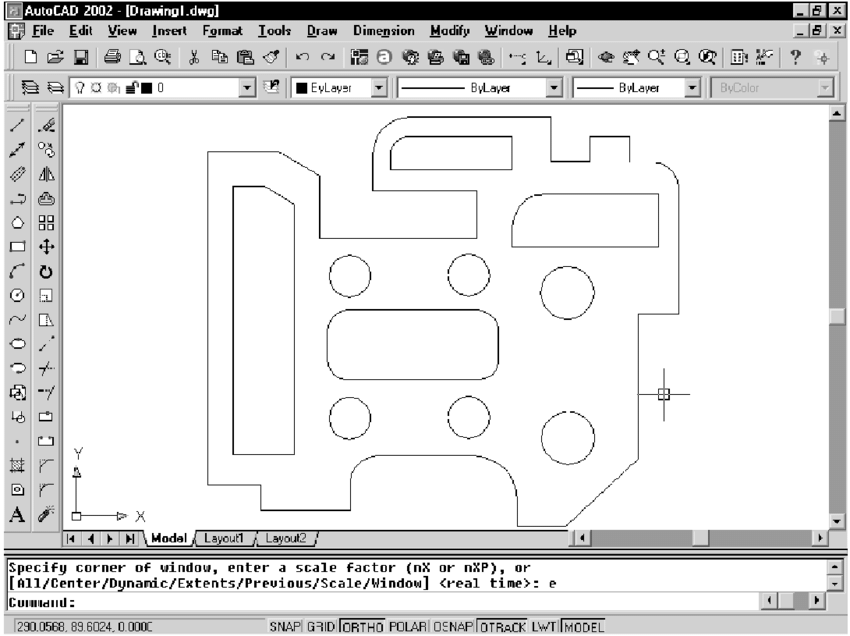

- معرفی نرم افزار AutoCAD

این نرم افزار یکی از آشناترین نرم افزارهای CNC است که به صورت رایج مورد استفاده قرار میگیرد. نرم افزار AutoCAD از مدلسازیهای دو بعدی و سه بعدی به طور کامل پشتیبانی میکند و به طور حرفهای برای معماری، مهندسی و طراحی مورد استفاده قرار میگیرد.

شاید بتوان گفت این نرم افزار، کاملترین نرم افزار موجود برای مدلسازی دو بعدی است و برای مدلسازی سه بعدی نیز عملکرد مطلوبی دارد. اتوکد همچنین دارای قابلیتهایی در زمینه ساخت و ساز در مقیاس بزرگ، فرآیند ساخت و همچنین قابلیت توانایی تبدیل اشیاء دو بعدی به اشیاء سه بعدی است.

این نرم افزار، ویژگیهای CAM را ارائه نمیدهد اما در آن امکان اضافه کردن پلاگینهای شخص ثالث وجود دارد. نرم افزار اتوکد برای مدلسازی معماری، مدلسازی مکانیکی، الکتریکی، لولهکشی، مدلسازیهای دو بعدی و سه بعدی بسیار کاربرد دارد.

مواد مورد استفاده در ماشین کاری CNC

در ماشین کاری برای انتخاب ماده ابتدا باید نیازهای موردنیاز بررسی شوند. در واقع در فرایند ماشین کاری، شناسایی نیازهای مکانیکی، شیمیایی و فنی مورد نیاز پروژه و شناسایی موادی که ویژگیهای مورد نیاز را برآورده کند، اهمیت دارد.

در این فرایند انواع مواد زیر بسته به کاربردشان مورد استفاده قرار میگیرند:

- آلومینیوم (Aluminium)

آلومینیومها نسبت به وزنی که دارند دارای مقاومت مطلوبی بوده و از هدایت الکتریکی و حرارتی مناسبی برخوردار هستند. همچنین در برابر خوردگی نیز مقاوم میباشند. سطح خواص آلومینیوم کاملا به نوع آلیاژ آن بستگی دارد؛ به عنوان مثال، آلومینیوم 6061 در مقابل آلومینیوم 7075 مقاومت کمتری در برابر خوردگی دارد. انواع آلومینیوم در واقع تنوع در خواص مواد را نشان میدهند و برای کاربردهای متنوع مورد استفاده قرار میگیرند.

- فولاد ضد زنگ (Stainless Steel)

آلیاژهای فولاد ضد زنگ استحکام و مقاومت بالایی در برابر خوردگی و سایش دارند و قابلیت جوشکاری، ماشین کاری و حتی صیقل دادن در آنها فراهم است. فولاد ضد زنگ 304 رایجترین نوع این فولاد است که در برابر خوردگی بسیار مقاوم بوده و دارای خواص مکانیکی عالی و قابلیت ماشین کاری مطلوب است. همچنین فولاد ضد زنگ 316، فولاد ضد زنگ 2205 داپلکس و فولاد ضد زنگ 303 از دیگر انواع این فولاد میباشند که هر کدام خواص مکانیکی خاص خود را داشته و بنا به کاربردشان مورد استفاده قرار میگیرند.

- فولاد کم کربن (Mild Steel)

این فولادها نیز دارای خواص مکانیکی، ماشینکاری و جوشپذیری مطلوبی هستند و قیمت مناسبی دارند؛ به همین دلیل در استفادههای عمومی غالبا از این فولاد استفاده میشود. فولادهای کم کربن در برابر خوردگی و مواد شیمیایی غالبا مقاومت کمتری دارند. از انواع آلیاژهای این فولاد میتوان به آلیاژ 1018، آلیاژ 1045 و آلیاژ A36 اشاره کرد که برای انواع کاربردهای صنعتی و ساختمانی مورد استفاده قرار میگیرند.

- فولاد آلیاژی (Alloy Steel)

این فولادها، علاوه بر کربن حاوی یکسری عناصر دیگر نیز میباشند که این عناصر باعث بهبود خواصی مانند سختی، خستگی، چقرمگی و مقاومت در برابر سایش در این فولادها میشوند. فولاهای آلیاژی همانند فولادهای کم کربن از مقاومت کمتری در برابر خوردگی و مواد شیمیایی برخوردارند. از انواع آلیاژهای این فولاد میتوان به آلیاژ 4140 و آلیاژ 4340 اشاره کرد که برای کاربردهای صنعتی بسته به ویژگیهایشان مورد استفاده قرار میگیرند.

- فولاد ابزاری (Tool Steel)

این فولادها تا زمانی که تحت عملیات حرارتی قرار بگیرند، دارای سختی، مقاومت به سایش و مقاومت حرارتی فوقالعاده بالایی میباشند. فولادهای ابزاری، همانطور که از نامشان پیداست برای ساخت ابزار و قالب مناسب هستند. از انواع آلیاژهای این فولاد میتوان به آلیاژ D2، آلیاژ A2 و آلیاژ O1 اشاره کرد که بسته به ویژگیهایشان در کاربردهای مختلف صنعتی مورد استفاده قرار میگیرند.

- برنج

برنج آلیاژی از روی و مس است. برخلاف برنز و مس، برنج ضریب اصطکاک کم و مقاومت شیمیایی بالایی دارد و بسیار مقرون به صرفه میباشد. اما دارای استحکام کمتری است. به دلیل نرمی این فلز، برنج قابلیت ماشین کاری بالایی دارد و از آن میتوان در ساخت قطعاتی مانند ابزار جراحی و ابزارهایی از این قبیل به خوبی استفاده کرد.

- تیتانیوم

این فلز دارای استحکام، چقرمگی و زیست سازگاری بالایی است و در برابر خوردگی نیز مقاومت مطلوبی از خود نشان میدهد. تیتانیوم برخلاف آلیاژهای آلومینیوم بسیار گران است و قابلیت ماشین کاری پایینی دارد. همچنین قابلیت جوشپذیری آن نیز بسیار کم است که باعث میشود در بسیاری از کاربردها، فولاد نسبت به تیتانیوم ترجیح داده شود.

- مس

فلز مس دارای رسانایی الکتریکی بالایی بوده و در برابر خوردگی و هدایت حرارتی نیز بسیار مقاوم است. اما در برابر مواد شیمیایی مانند اسیدها، هالوژنها، سولفیدها و محلولهای آمونیاک مقاومت کمی دارد. از مس در صنعت برق غالبا برای ساخت قطعات رسانا به طور رایج استفاده شده و در صنعت خودروسازی نیز استفاده از مس برای ساخت سیستمهای خنک کننده و مبدلهای حرارتی بسیار کاربرد دارد.

کاربرد ماشین کاری CNC

دستگاههای CNC، به دلیل ویژگیهای فوقالعادهای که ارائه میدهند، دارای کاربردهای فراوانی در صنایع گوناگون میباشند و در تولید بسیاری از محصولات از آنها استفاده میشود. از جمله مهمترین و رایجترین کاربردهای ماشین کاری CNC عبارتند از:

- صنایع تولید هواپیما اعم از تولید قطعات مختلف هواپیما مانند بالها، بدنهها و بخصوص موتور هواپیما

- صنایع موشکسازی و هوافضا مانند تجهیزات موتور جت و قطعات بدنه

- صنایع خودروسازی اعم از تولید انواع قطعات خودرو مانند چرخدندهها، میللنگها، پیستونها

- صنایع حذف فلز

- صنایع تولید تجهیزات الکترونیکی

- صنایع جواهرسازی و طلاسازی

- صنایع محصولات چوبی و منبتکاری

- صنایع ساخت و تولید انواع فلزات و آلیاژهای فلزی

- صنایع برشکاری و سوراخ کاری سنگ

- صنایع تولیدات محصولات پلاستیکی و شیشهای

- صنایع ساخت اسلحه

- صنایع پزشکی مانند ایمپلنتها و ابزارهای جراحی

- صنایع تولید قطعات صنعتی مانند شفتها، بلبرینگها و ابزارهای ماشین کاری

- ساخت سازههایی مانند تکیهگاه ساختمان و بالابرها

یکی از مهمترین مزایای دستگاه تراش CNC، دقت بسیار بالای آن است که به واسطه آن میتوان قطعات را با دقت میکرون تولید کرد. این دقت بالا برای تولید قطعات حساس و دقیق مانند قطعات هوافضا و پزشکی بسیار اهمیت دارد. همچنین به دلیل سرعت بالای تراش در این دستگاه نیز، از آن به طور رایج در صنایع مختلف بخصوص صنایعی که نیاز به تولید انبوه قطعات وجود دارد، استفاده میشود.

مزایا و معایب

همانند تمامی فرایندهای صنعتی، فرایند ماشین کاری CNC نیز ویژگیهای خاص خود را دارد. از جمله مهمترین مزایای این فرایند میتوان به موارد زیر اشاره کرد:

- فرایند تولید با استفاده از این روش، غالبا به صرفهتر از سایر روشها بوده و از لحاظ اقتصادی مناسبتر است.

- این روش، نسبت به روش استفاده از ماشینهای دستی، ایمنی بالاتری را برای اپراتور فراهم میکند.

- عملیات مورد نظر و ابزار مورد استفاده در آن کاملا تحت کنترل یک کامپیوتر و نرم افزار کنترلکننده هوشمند است؛ به همین دلیل، با انجام اتوماتیک فرایند، خطای انسانی نیز به حداقل میزان ممکن کاهش پیدا میکند.

- امکان برنامهنویسی و انجام عملیات با استفاده از این فرایند برای کار روی جنسها و مواد مختلف کاملا فراهم است.

- قطعه نهایی تولید شده با این روش، نیازی به اصلاح نداشته و در نتیجه آن، سرعت کار و تولید افزایش مییابد.

- سرعت عملیات ماشین کاری CNC، بسیار سریعتر از ماشین کاری دستی است.

- این روش منجر به بهبود بهرهوری و تولید بخصوص در پروژههایی با حجم بالا میشود.

- ماشین کاری CNC، دقت و تکرارپذیری بالایی دارد.

- یکی از معایب ماشین کاری دستی، کمبود نیروی ماهر است که در ماشین کاری CNC، این مورد وجود ندارد.

- استفاده از این روش برای ساخت و تولید محصولاتی با استفاده از مواد اولیه مختلف وجود دارد و در واقع تنوع مواد اولیه در این روش بسیار بالا است.

- ماشین کاری CNC، یک فرایند تکرارپذیر است که پس از دادن طرح مورد نظر به ماشین CNC، ماشین میتواند فرایند ساخت و تولید را به دفعات تکرار کند.

- امکان انجام برش و حکاکی با استفاده از این روش در طرحهای بسیار پیچیده و ظریف وجود دارد.

- این فرایند به صورت 24 ساعته قابل انجام است.

- با ماشین کاری CNC، نیازی به اصلاح قطعه نهایی وجود نخواهد داشت.

در کنار تمامی این مزایا، فرایند ماشین کاری CNC، یکسری معایب را نیز شامل میشود؛ که عبارتند از:

- در فرایند این روش غالبا نیاز به وجود پرسنل و اپراتورهای آموزش دیده وجود دارد.

- قیمت دستگاههای CNC بیشتر از دستگاههای دستی و دستگاههای قدیمی ماشین کاری است.

- تعمیرات و نگهداری دستگاههای CNC پیچیده بوده و هزینه زیادی را شامل میشود.

- مدت زمان بازگشت سرمایه اولیه با استفاده از فرایند ماشین کاری CNC در تولید قطعات غالبا طولانیتر است.

همانطور که خواندید، مزایای این روش، بسیار بیشتر از معایب آن میباشد و به همین دلیل این فرایند در صنایع مختلف بسیار پرکاربرد است.

سوالات متداول

برای ساخت جواهرات و پرداختهای ظریف از چه نوع دستگاه فرز CNC استفاده میشود؟

در ساخت جواهرات و پرداختهای ظریف، غالبا دستگاههای فرز CNC مینیاتوری کاربرد دارند؛ زیرا به دلیل سایزی که دارند به سادگی در دست جای میگیرند و با استفاده از آنها امکان ایجاد پیچیدهترین نقشها روی طلا و جواهرات وجود دارد.

کاربرد فرز CNC در دندانپزشکی چیست؟

از انواع دستگاههای فرز CNC در دندانپزشکی برای ساخت دندانهای مصنوعی و ایمپلنتها استفاده میشود. همچنین امکان تولید تجهیزات ساده مانند تیغهای جراحی نیز توسط این دستگاهها وجود دارد.

در چه مواردی از ماشین کاری CNC در صنعت فلزکاری استفاده میشود؟

دستگاههای CNC کاربردهای گستردهای در صنعت فلزکاری دارند. به عنوان مثال زمانی که نیاز به برش، حفر و پرداخت فلزات وجود داشته باشد، غالبا از دستگاههای CNC استفاده میشود؛ زیرا امکان تولید قطعات با دقت و کیفیت بالا و همچنین امکان ساخت قطعات با الگوهای مختلف و سوراخ کاریهای دقیق با استفاده از این دستگاهها وجود دارد. همچنین با استفاده از آنها میتوان به سادگی قطعات پیچیده را نیز تولید کرد.

ماشین کاری CNC در چه صنایعی مورد استفاده قرار میگیرد؟

این فرایند به دلیل ویژگیهای فوقالعادهای که دارد در صنایع گستردهای مورد استفاده قرار میگیرد؛ که از جمله رایجترین این صنایع میتوان به صنایع خودروسازی، هوافضا، صنایع الکترونیکی و صنایع ساختمانی اشاره کرد.

جمع بندی

همانطور که خواندید، یکی از پرکاربردترین فرایندها در صنایع مختلف و به خصوص صنایع فلزکاری، فرایند ماشین کاری CNC است. این فرایند به دلیل ویژگیها و مزایای فوقالعادهای که دارد، به طور گسترده مورد استفاده قرار میگیرد. قطعه تولید شده با استفاده از این فرایند نیز دقت و کیفیت بالایی داشته و غالبا مطابق با محصول نهایی مورد نیاز خواهد بود.

ساخت انواع قطعات و ابزار در پروژه های مختلف را از گروه تخصصی فبرینو بخواهید با سال ها تجربه موثر از ایده تا اجرا همراه شما خواهند بود و شما را در تحقق یک پروژه عالی یاری خواهند داد. با متخصصین ما تماس بگیرید و اطلاعات بیشتری کسب نمایید. فبرینو فکری نو برای تحولی نوین.