در اغلب موارد، برای ایجاد سوراخ روی سطحهای مختلف از مته استفاده میشود که معمولا سوراخهای ایجاد شده با این ابزار، منظم و دقیق نیستند. برای ایجاد سوراخهایی دقیق و منظم، استفاده از ابزارهای برقوکاری بهترین راه حل است. در واقع ابزارهایی که در فرایند برقوکاری مورد استفاده قرار میگیرند، باعث ایجاد سوراخهایی دقیق و باکیفیت روی سطح قطعه میشوند. در برخی موارد نیز برای انجام برقوکاری از دریل استفاده میشود.

اگر میخواهید با فرایند برقوکاری، ویژگیها و کاربردهای انواع برقو بیشتر آشنا شوید، مطالعه این مقاله از فبرینو را از دست ندهید.

برقوکاری چیست ؟

برقوکاری (reaming) فرایندی است که برای ایجاد سوراخهای منظم و با دقت بالا در عملیات ماشین کاری یا سوراخ کاری انجام میشود. در اغلب موارد سوراخهایی که توسط مته ایجاد میشوند، صاف و یکدست نیستند و برای ایجاد سوراخهایی با تلرانس مشخص غالبا از ابزارهای برقوکاری استفاده میشود.

برقو ابزاری است که دارای چند لبه برنده میباشد و یک ابزار برش گردان به شمار میرود. با استفاده از این ابزار میتوان سوراخهای ایجاد شده توسط مته را صاف و صیقلی کرد. برای ساخت برقوها از متریالهای مختلفی استفاده میشود اما در اکثر موارد برقوها از فولاد ابزار یا فولاد تندبر ساخته شده و لبههای آنها آبکاری میشوند. برقوکاری توسط ابزارهای دستی یا ماشینی، دریل و ابزارهایی مانند آن انجام میشود.

فرایند برقوکاری در طول سالها به طور قابل توجهی تکامل یافته است و این تکامل منجر به بهبود کارایی، دقت و بهرهوری این فرایند شده است. امروزه از ماشینهای کنترل عددی با کامپیوتر یا همان ماشینهای CNC، برای فرایند برقوکاری استفاده میشود و این ماشینها با خودکار کردن فرایند برقوکاری دقت و ثبات بیشتری را ارائه میدهند. همچنین میتوان آنها را به صورتی برنامهریزی کرد که عملیات پیچیده برقوکاری را به سادگی انجام دهند.

همچنین در این فرایند از مواد با کارایی بالا استفاده میشود. در واقع، استفاده از مواد با کارایی بالا، مانند برقوهای دارای نوک کاربیدی، در این فرایند توسعه یافته و باعث بهبود قابل توجه عمر و عملکرد ابزار، بخصوص هنگام کار با مواد سخت یا ساینده شده است.

انواع برقو مورد استفاده در برقوکاری

فرایند برقوکاری با کمک ابزار برقو انجام میشود و این ابزارها بسته به عملکردشان انواع مختلفی دارند؛ که عبارتند از:

- برقوهای ثابت با تیغه کاربیدی

این نوع برقوها از لحاظ اندازه ثابت هستند و از دو قسمت بدنه و تیغه مجزا تشکیل شدهاند. برقوهای ثابت گرچه به طور خاص برای برقوکاریهای دقیق طراحی نشدهاند، اما کارایی بالایی دارند.

- برقوهای متغیر

این برقوها همانند برقوهای ثابت، کاملا ثابت هستند اما تیغههای برش آنها قابلیت تغییر داشته و میتوانند تعویض شوند. غالبا تیغهها پس از چندبار استفاده قابلیت برندگی اولیه خود را از دست میدهند. در برقوهای متغیر میتوان این تیغهها را باز کرده و با تیغههای جدید جایگزین کرد. تیغههایی که در این برقوها به کار میروند، به کمک پیچ و مهره مغزی روی بدنه کاملا محکم میشوند.

- برقوهای قابل تنظیم

این برقوها همانند برقوهای متغیر هستند؛ اما اندازه آنها با لغزاندن یا حرکت دادن تیغهها به داخل یا خارج محور قابل تغییر است. همچنین پس از کند شدن یا شکستن تیغههای این برقوها میتوان آنها را تعویض کرد.

اما برقوهای مورد استفاده در برقوکاری براساس نحوه استفاده نیز، دستهبندی خاص خود را دارند که بر این اساس انواع برقو ها را میتوان در دو نوع زیر دستهبندی کرد:

- برقوهای دستی

این برقوها همانطور که از نامشان پیداست، در برقوکاری با دست مورد استفاده قرار میگیرند. قسمت انتهایی دنباله این برقوها به صورت چهار پهلو طراحی شده تا درون دستههای مخصوص برقوکاری مانند دسته قلاویز به آسانی قرار بگیرند. اما غالبا دستههای قلاویز طبق اندازه برقو ساخته میشوند. سر این برقوها نیز یک حالت مخروطی شکل دارد تا به راحتی درون سوراخ هدایت شده و فرایند برقوکاری با کنترل بهتری انجام شود.

این برقوها در فرایندهای برقوکاری که نیاز به دقت بالا دارند، کاملا کاربردی میباشند و در استفاده از آنها تنها نیروی دست اعمال شده و هیچ دستگاهی مورد استفاده قرار نمیگیرد.

- برقوهای ماشینی

این برقوها دارای سرعت بالاتر و دقت بیشتری نسبت به برقوهای دستی هستند و به همین دلیل کاربرد بیشتری در صنعت دارند. همچنین این برقوها برای انجام فرایند برقوکاری در تیراژ بالا بسیار مناسب میباشند. برقوهای ماشینی بیشتر برای کارهای تولیدی به منظور پرداخت کاری و خشن کاری، روی ماشین مته یا ماشین تراش مورد استفاده قرار میگیرند و انواع مختلفی از لحاظ کاربرد و عملکرد دارند.

انواع ریمر یا برقو

- ریمرهای چاکینگ پرمصرف ترین ریمرها هستند و معمولاً در ماشین های تراش برای بزرگ کردن سوراخ های صاف استفاده می شوند.

- گیره های مورس برای تکمیل سوراخ ها یا آستین های مخروطی مورس استفاده می شود.

- ریمرزهای خودرو برای ریمل کردن فولاد برای قطعات خودرو مانند بازوهای فرمان، اتصالات توپی و انتهای میله های اتصال در وسایل نقلیه استفاده می شود.

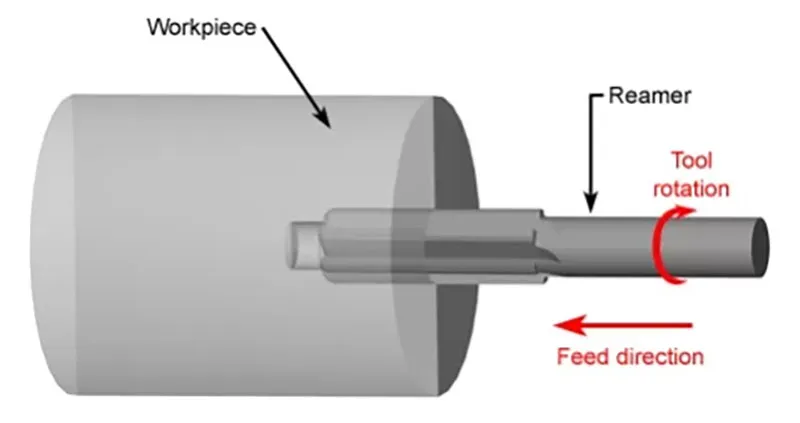

نحوه انجام فرایند برقوکاری

همانطور که خواندید، برقوکاری به دو روش مختلف، به صورت دستی یا ماشینی، قابل انجام است. در روش دستی، مهمترین نکته این است که سوراخ ایجاد شده روی قطعه کار با مشخصات برقو کاملا مطابقت داشته باشد. در واقع، قطر برقو تعیین کننده قطر سوراخ بوده و چرخش آن برای برادهبرداری نیز باید در جهت لبه برنده باشد. در واقع، در استفاده از هر نوع برقویی توجه به این موارد ضرورت دارد.

برای انجام فرایند برقوکاری در روش دستی یا ماشینی، به طور کلی، مراحل زیر دنبال میشوند:

- در ابتدا، بر اساس نقشه موجود، قطعه کار، خط کشی و نشان کاری میشود تا برای سوراخ کاری و برقوکاری آماده شود.

- پس از آن، قطعه کار باید توسط گیرهها در محل موردنظر کاملا محکم شود تا در حین فرایند حرکت نکرده و جابجا نشود.

- قبل از انجام عملیات برقوکاری، فرایند سوراخکاری انجام شده و سوراخهای مورد نیاز روی سطح کار ایجاد میشوند.

- سپس برقو به صورت عمود روی قطعه کار قرار گرفته و با اعمال نیرو و فشار یکنواخت فرایند برقوکاری انجام میشود.

- در نهایت نیز قطعه کار باز شده و قطر سوراخ کنترل میشود.

تکنیکها و نکات مهم حین فرایند برقوکاری

برقوکاری یکی از فرایندهای مهم ماشین کاری است که باید با دقت و مهارت کافی انجام شود تا بتواند نتیجهای باکیفیت داشته باشد. برای این منظور توجه به نکات زیر حین انجام فرایند برقوکاری ضرورت دارد:

- مهمترین تکنیک در انجام فرایند برقوکاری انتخاب برقوی مناسب است که براساس عواملی مانند سختی مواد، عمق سوراخ و الزامات پرداخت سطح انجام میشود.

- قبل از شروع برقوکاری، بررسی دقیق اندازه سوراخ و تناسب آن با قطر برقو اهمیت دارد و تنظیم برقو داخل سوراخ ایجاد شده نیز باید با دقت بالا انجام شود.

- میزان نیروی عمودی و نیروی چرخشی وارده در فرایند برقوکاری باید با یکدیگر تناسب داشته باشند و به صورت یکنواخت به سوراخ وارد شوند.

- در حین فرایند برقوکاری میتوان از خنک کنندهها یا روان کنندهها کمک کرده که به کاهش تولید گرما، افزایش عمر ابزار و بهبود پرداخت سطح کمک میکنند. انتخاب این مواد خنک کننده براساس متریالی که در حال ماشین کاری است، انجام میشود.

- تنظیمات بهره پیشروی و سرعت برشی برای بازیابی کارآمد بسیار اهمیت دارد. گرچه نرخ تغذیه بالاتر منجر به تولید سریعتر میشود، اما در برابر غالبا باعث کاهش دقت سوراخ و پرداخت سطح خواهد شد. همچنین ممکن است برای جلوگیری از سایش و شکستن ابزار، برای مواد سختتر، سرعت برشی کمتری استفاده شود.

- برای حفظ کیفیت برقوکاری و همچنین برای جلوگیری از آسیب برقو، باید دقت داشت که برقو به صورت کج وارد سوراخ نشود.

- برای جلوگیری از ایجاد سروصدا و همچنین برای جلوگیری از بزرگتر بودن سوراخها از اندازه دلخواه نیز، وارد کردن صحیح برقو اهمیت دارد.

- تجمع براده در این فرایند میتواند پارگی ابزار و عدم دقت را به همراه داشته باشد که برای جلوگیری از آن، کنترل موثر براده در حین باز کردن ضرورت دارد. استفاده از براده شکن در کنترل تشکیل این برادهها کاملا موثر است.

- برای ایجاد کیفیت سطح بهتر میتوان برقوکاری سوراخهای فلزات سخت را به کمک برقو با شیار مارپیچ انجام داد.

- در هنگام استفاده از فرایند برقوکاری دستی، توجه به نیروی وارده به دسته و یکنواخت بودن آن اهمیت دارد.

- شیبی که انتهای برقوهای دستی قرار دارد، باعث میشود که این برقوها به صورت عمود درون سوراخ قرار بگیرند.

- برای هدایت دقیقتر برقوها داخل سوراخ میتوان از گونیای مویی استفاده کرد.

- برای جلوگیری از آسیب برقو و بخصوص لبههای آن، نگهداری و قرار دادن آن در جعبه چوبی مخصوص توصیه میشود.

- تعداد لبههای برقوها معمولا یک عدد زوج است که زاویه این لبهها نسبت به مرکز میتواند مساوی یا نامساوی باشد. در اینصورت برای برقوکاری روی قطعه کار نرم بهتر است از برقوهای با زاویه مرکزی مساوی استفاده کرد. همچنین برای برقوکاری روی مواد سخت نیز استفاده از برقو با زاویه لبههای برنده توصیه میشود.

- قبل از برقوکاری بهتر است پلیسهگیری پیشانی سوراخ با استفاده از برقوی پلیسهگیر انجام شود.

- حین انجام فرایند برقوکاری و برادهبرداری، چرخش برقو باید در جهت لبه برنده باشد.

- برای جلوگیری از انحراف سوراخ نیز توجه به عمود بودن برقو و همچنین اعمال فشار و وارد شدن نیرو به برقو به صورت عمودی نیز اهمیت دارد.

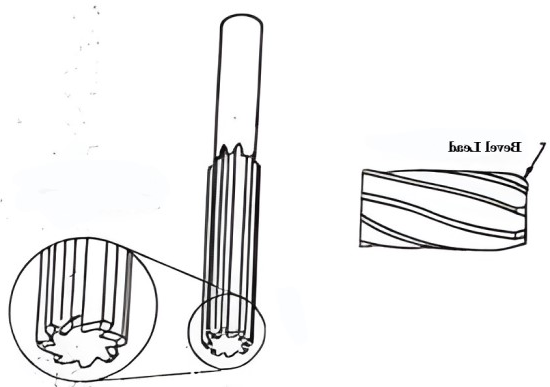

اجزای برقوها

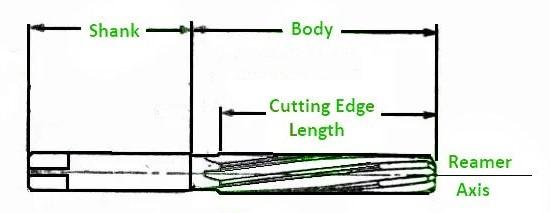

انواع برقو براساس چند مشخصه و ویژگی کلیدی از یکدیگر متمایز میشوند که همان اجزای برقوها را تشکیل میدهند. این اجزا و مشخصههای کلیدی انواع برقو های مورد استفاده در فرایند برقوکاری عبارتند از:

- محور (Axis): محور، همان خط مرکزی فرضی است که در طول برقو یا ریمر امتداد پیدا میکند.

- بدنه (Body): قسمت انتهای ورودی برقو به قطعه کار همان بدنه آن است که تا ابتدای ساقه آن امتداد مییابد.

- لبه برش (Cutting Edge): لبه برش قسمتی از برقو است که به طور کامل وارد سوراخ قطعه میشود که در برقوهای مختلف طول این قسمت بایکدیگر متفاوت میباشد.

- ساق (Shank): این قسمت از برقو همان قسمتی است که داخل دستگاه ماشین ابزار قرار میگیرد.

- قطر (Diameter): قطر برقو یا ریمر، مقدار حداکثر قطر برش آن است که در انتهای ورودی آن به قطعه کار در نظر گرفته میشود.

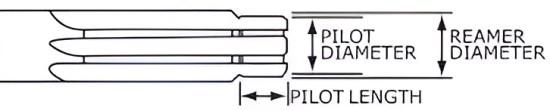

- پیلوت (Pilot): این قسمت در بدنه برقو، در انتهای ورودی آن به قطعه کار، واقع شده است و شکلی استوانهای دارد و برقو را در یک راستای مشخص حفظ میکند.

- پشت مخروطی (Back Taper): این مشخصه نشان دهنده کاهش قطر برقو به ازای هر 100 میلیمتر از طول آن است که از انتهای ورودی به سمت ساقه ایجاد میشود.

- سطح اریب (Bevel Lead): برای ورود آسانتر نوک برقو به داخل سوراخ، در بخش ورودی آن یک برش زاویهای ایجاد میشود که همان مشخصه سطح اریب برقوها میباشد.

- صورت (Face): این قسمت از برقو، بخشی از سطح آن است که تراشههای جدا شده از سطح قطعه کار با آن برخورد میکنند.

- شیار (Flute): این مشخصه برقوها، برای ایجاد لبه برش، براده برداری و تسهیل فرایند رسیدن مایع روان به لبههای برش در آنها ایجاد میشود.

جنس ابزارهای برقوکاری

اغلب ابزارهای صنعتی بسته به کارایی و عملکردی که دارند، از جنسهای مختلفی ساخته میشوند. ابزارهای برقو نیز بسته به جنسشان انواع مختلفی دارند و افراد بسته به کاربرد مدنظر خود میتوانند یکی از انواع برقو را انتخاب کنند. در واقع بسته به جنس قطعه کار از ابزار برقو متناسب با آن استفاده میشود.

انواع رایج جنس ابزارهای برقوکاری یا همان برقوها عبارتند از:

- HSS: برقوهایی که از این جنس ساخته میشوند، بیشتر برای قطعه کارهای ضعیف مانند آهن، پلاستیک، چوب و متریالهایی مانند آنها، کاربرد دارند.

- HSSE: در این نوع برقوها آلیاژ مقاومی به کار رفته و طول عمر بالاتری نسبت به برقوهایی از جنس HSS دارند. این نوع برقوها برای فرایند برقوکاری آهن آلات سختکاری شده و فولاد مورد استفاده قرار میگیرند.

- سرالماس: برقوهایی که از این جنس ساخته میشوند، برای فولاد و استیل مورد استفاده قرار میگیرند.

- الماس: کارایی برقوهایی با این جنس، تقریبا مشابه با برقوهای سرالماس است و بیشتر برای فولاد و استیل کاربرد دارند.

- PCD: این نوع برقوها به صورت سفارشی ساخته میشوند و برای قطعاتی استفاده میشوند که یک مشخصه بارز داشته باشند. برقوهایی با این جنس غالبا با دور بالایی کار میکنند.

نحوه انتخاب برقوی مناسب

در انتخاب و خرید برقوها نکات مهمی وجود دارند که توجه به آنها باعث انتخاب بهترین و مناسبترین برقو بسته به کاربرد مورد نیاز میشود. این نکات و موارد مهم در انتخاب برقو عبارتند از:

- نوع فلز و متریال قطعه کار: برقوهای ثابت برای تراشیدن و برقوکاری قطعات فلز نرم مورد استفاده قرار میگیرند؛ در صورتی که برای ماشین کاری و قطعات از جنس فلز سخت و قطعاتی که ماشین کاری آنها دشوار است، از برقوهایی مانند برقوهای کاربیدی استفاده میشود که لبههای مقاومی داشته و ساییده نمیشوند.

- مقدار براده: مقدار براده ایجاد شده حین انجام برقوکاری کاملا به مقاومت و سختی برقو و نیروی وارد به آن بستگی دارد. برای بیشترین میزان براده غالبا از برقوهای خشن تراش استفاده میشود که استقامت بالایی دارند. همچنین تنها برای پرداخت کاری قطعات از برقوهای مارپیچی ماشینی استفاده میشود. در صورت نیاز به پرداخت دقیق و صیقلی بودن اندازه سوراخها و سطح قطعه و همچنین داشتن اندکی براده نیز، غالبا استفاده از برقوی دستی توصیه میشود.

- عمق و قطر سوراخ: معمولا برقوهایی که 5 میلیمتر قطر دارند، اختلاف اندازه سوراخ ایجاد شده توسط آنها بین 0.1 تا 0.2 میلیمتر است. در صورتی که قطر برقو بین 6 تا 20 میلیمتر باشد، اندازه سوراخ در حد 0.2 تا 0.3 اختلاف داشته و برای برقوهایی با قطر بین 21 تا 50 میلیمتر نیز اندازه سوراخ 0.3 تا 0.5 میلیمتر با برقو اختلاف خواهد داشت.

کاربرد انواع برقو

برقوکاری یکی از فرایندهای مهم ماشین کاری قطعات است که از کاربردهای اصلی آن میتوان به برش کاری دوار از قطعات فلزی، بزرگ کردن یا تکمیل سوراخهای ایجاد شده به وسیله مته و تنظیم ابعاد سوراخ ایجاد شده در قطعات فلزی اشاره کرد. در اینصورت میتوان گفت که این فرایند به طور گسترده در صنایع مختلف مورد استفاده قرار میگیرد.

از جمله کاربردهای رایج برقوکاری در صنایع مختلف عبارتند از:

- صنعت خودرو: برای تولید بلوکهای موتور، سرسیلندرها و سایر اجزایی که نیاز به سوراخهای دقیق دارند.

- صنعت هوافضا: برای ساخت موتورهای هواپیما، اجزای ارابه فرود و سایر قطعات با دقت بالا

- صنعت ماشین ابزار: برای تولید و ساخت ماشینهای ابزار اعم از ماشینهای تراش، ماشینهای فرز و ماشینهای سوراخ کاری که برای عملکرد دقیق نیاز به سوراخهای دقیق دارند.

- صنعت پزشکی: برای ایجاد سوراخ برای ایمپلنتهای پزشکی، ابزارهای جراحی و سایر وسایل پزشکی که نیاز پرداخت و دقت در سطح بالا دارند.

سوالات متداول

چگونه میتوان برقوی مناسب را برای برقوکاری انتخاب کرد؟

غالبا برای هر یک از انواع سوراخها برقوی مناسبی برای برقوکاری آنها انتخاب میشود. به عنوان مثال، برای سوراخ زدن برقوهایی که در دیوارهشان جای خار وجود دارد، استفاده از برقو با دندانههای مارپیچ مناسبتر است. همچنین برقوی مناسب غالبا با توجه به نرمی یا سختی جنس قطعه انتخاب شده و برقوهای ماشینی برای اجسام نرم دارای کارگیر کوتاه بوده و برقوهای ماشینی برای اجسام سخت دارای کارگیر بلندتر هستند.

علاوه بر این موارد، مواردی مانند نوع و جنس قطعه کار، مقدار برادهای که باید برداشته شود، قطر و عمق سوراخ و دقت و پرداخت کاری لازم نیز در انتخاب برقوی مناسب اهمیت دارند.

در فرایند برقوکاری از چه نوع مواد خنک کننده استفاده میشود؟

همانند فرایندهایی مانند تراشکاری، در برقوکاری نیز برای خنک کردن از موادی استفاده میشود که نوع این مواد به جنس قطعه کار، جنس برقو و شرایط کار بستگی دارد. غالبا برای خنک کاری قطعاتی با جنس فولاد و برای برقوهایی از جنس فولاد تندبر از آب و صابون یا روغن مته در خنک کاری استفاده میشود. آلومینیوم نیز غالبا توسط الکل و صابون و چدن نیز غالبا بدون مایع خنک کاری، برقوکاری میشوند.

برقوها چه اجزایی دارند؟

به طور کلی، برقوها دارای دو قسمت اصلی بدنه و دنباله هستند. بدنه همان قسمت اصلی برقو است و دنباله برقو نیز غالبا مخروطی یا استوانهای شکل میباشد. سر برقوها به دلیل راحتتر وارد شدن برقو به داخل سوراخ به شکل مخروطی است. همچنین برخی برقوهای سر مخروطی، مقاومتر و مستحکمتر نسبت به سایر برقوها میباشند.

جمع بندی

برقوکاری یکی از فرایندهای مهم ماشین کاری قطعات است که در آن سوراخهایی منظم و با دقت و کیفیت بالا ایجاد میشوند. در این فرایند از انواع برقو به عنوان ابزار اصلی استفاده میشود که شامل دو نوع دستی و ماشینی هستند. همچنین از لحاظ ساختاری نیز سه نوع ثابت، متغیر و قابل تنظیم را شامل میشوند. این ابزارها با توجه به جنسی که دارند در فرایند برقوکاری برای قطعه کارهای مختلف مورد استفاده قرار میگیرند. در اینصورت اگر در فرایند برقوکاری در کنار داشتن مهارت از ابزار مناسب نیز استفاده شود، سوراخ ایجاد شده کیفیت بسیار بالایی خواهد داشت.