یکی از فرایندهای مهم در ماشین کاری و تولید قطعات مختلف و بخصوص قطعات فلزی، براده برداری سطوح قطعه کار است که با نام فرزکاری شناخته میشود. در این فرایند قطعه کار روی میز ماشین بسته شده و تیغههای فرز با حرکتی غالبا دورانی منجر به براده بردی روی قطعه کار میشوند.

اگر میخواهید با فرایند فرزکاری، ویژگیها و کاربردهای این روش بیشتر آشنا شوید، مطالعه این مقاله از فبرینو را از دست ندهید.

فبرینو از ایده تا ساخت همراه شما است و بهترین قطعات و ابزار را با نوین ترین روش های موجود و در بهترین زمان ممکن برای شما آماده می کند. با متخصصین ما تماس بگیرید و از خدمات نوین ما بهره مند گردید. در ادامه همراه ما باشید.

فرزکاری چیست؟

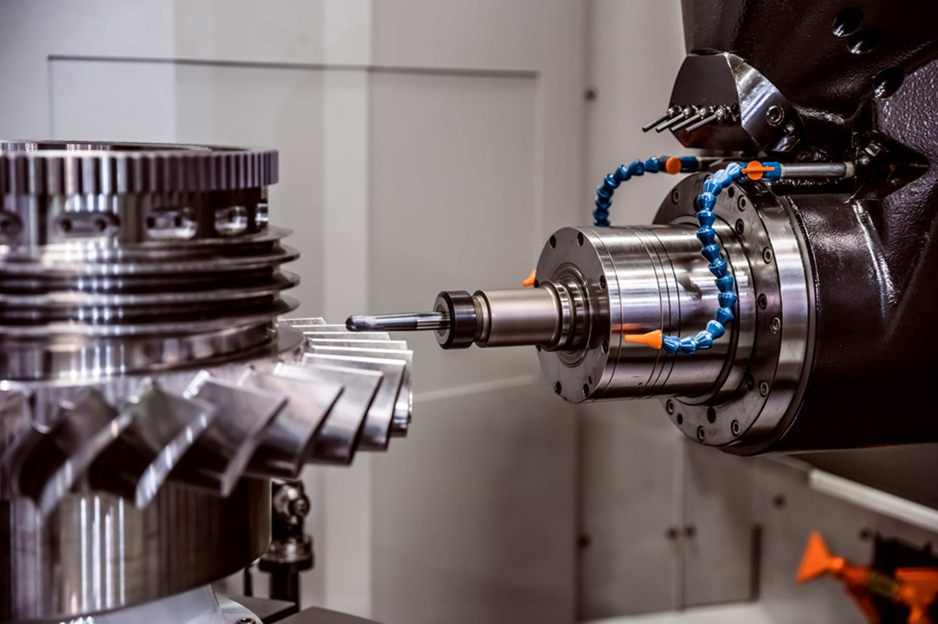

فرزکاری (Milling) یکی از فرایندهای رایج ماشین کاری است که بر خلاف فرایند تراشکاری، در این فرایند قطعه ثابت بوده یا دارای یک حرکت خطی میباشد و ابزار برش چند لبه یا همان تیغه فرز با کمک اسپیندل ماشین فرز روی قطعه دوران کرده و منجر به براده برداری میشود.

یکی از مهمترین ویژگیهای این روش، چند لبه بودن ابزار مورد استفاده در آن یا همان تیغه فرز است. در این عملیات، ماشینهای فرز برای انجام فرایندهای مختلف آن اعم از سوراخزنی، شیارتراشی، پیشانی تراشی، برش قطعات، ایجاد سطوح شیبدار و… استفاده میشوند.

ماشینهای فرز شامل مجموعه متنوعی از دستگاههای ماشین کاری مبتنی برای فرایندهای فرزکاری، به صورت قطعه ثابت و ابزار متحرک، ساخته میشوند که هر کدام در کاربردهای خاص خود مورد استفاده قرار میگیرند.

ماشین فرز

ماشین فرز دستگاهی است که در فرایند فرزکاری برای براده برداری، برشکاری، پولیش و در کل شکل دادن به فلز یا چوب استفاده میشود. در این دستگاهها، قطعه ثابت است یا یک حرکت خطی دارد و اسپینر با حرکت روی محورهای مختلف و با فشار آوردن روی قطعه حرکت کرده و به آن شکل میدهد.

ماشین فرز یکی از مهمترین و پرکاربردترین ماشین آلات صنعتی است که برای تولید طیف گستردهای از قطعات و محصولات ساده و پیچیده مورد استفاده قرار میگیرد.

دستگاه فرز با چرخاندن یک ابزار برش (کاتر) و انتقال آن به داخل قطعه کار، مواد را از قطعه کار جدا می کند . ماشین های فرز، عمودی یا افقی، معمولاً برای ماشینکاری سطوح مسطح و نامنظم استفاده می شوند و می توان از آنها برای سوراخ کردن، سوراخ کردن و برش چرخ دنده ها، رزوه ها و شکاف ها استفاده کرد.

دستگاه فرز برای چه مواردی استفاده می شود؟

انواع ماشین فرز

ماشینهای فرز انواع مختلفی دارند که در کاربردهای خاص مورد استفاده قرار میگیرند. رایجترین و پرکاربردترین انواع این ماشینها عبارتند از:

- ماشین فرز دروازهای

از این ماشینها بیشتر در تولیدات صنعتی و سری تراشی استفاده میشود. کاربرد اصلی ماشینهای دروازهای فرز، فرزکاری قطعات بزرگ است و با استفاده از آن، امکان انجام همزمان فرایندهای ماشین کاری روی سطوح مختلف فوقانی و جانبی، وجود دارد. این دستگاه دارای حجم زیادی است و دارای یک بستر است که قطعه روی آن قرار میگیرد.

در استفاده از ماشینهای فرز دورازهای، قطعه کار روی میز اصلی ثابت شده و در هنگام عبور از دروازه دستگاه فرز، سطوح فوقانی یا جانبی قطعه توسط تیغههای فرز، ماشین کاری میشوند. این دستگاهها متناسب با مدل دستگاه میز یا گلکی یا هردو، قابلیت دوران داشته و در برخی از مدلهای خاص امکان فارسیبر کردن قطعات نیز با آنها وجود دارد. قطعات تولید شده با این دستگاهها نیز، قطعاتی با کیفیت هستند.

- ماشین فرز کپی تراش

در استفاده از این ماشینها، یک قطعه به عنوان الگو در نظر گرفته شده و حرکت تیغه فرز، با کمک مکانیزمهای مختلف تنظیم میشود. در اینصورت، قطعه الگو باید با بالاترین دقت ممکن ساخته شده و قطعه کار کاملا مطابق با قطعه الگو ماشین کاری میشود.

ابزاری که در این دستگاه هندسه قطعه الگو را رصد میکند، کاوشگر (probe) نام دارد که با کمک مکانیزمهای مکانیکی، هیدرولیکی، الکتریکی یا اپتیک، ابزار براده برداری را هدایت میکند. دستگاههای کپی تراش میتوانند برای الگوبرداری دو بعدی، سه بعدی یا هر دوی آنها مورد استفاده قرار بگیرند. به عنوان مثال، فرایند بریدن دور یک قطعه برای رسیدن به شکل نهایی که با نام پولکزنی شناخته میشود، یک الگوبرداری دو بعدی محسوب شده و شبیهسازی کامل یک قطعه کار نیز میتواند الگوبرداری سه بعدی باشد.

حرکت تیغههای فرز در این دستگاه به گونهای تنظیم میشود تا امکان انجام آسان عملیات براده برداری و ایجاد قطعه جدید دقیقا مطابق با الگو فراهم شود. در این صورت، قطعهای که با استفاده از این دستگاه ساخته میشود، قطعهای با کیفیت و کاملا مشابه با قطعه الگو خواهد بود.

- ماشین فرز افقی

همانطور که از نام این ماشینها پیداست، محور فرز در آنها روی محور افقی حرکت میکند. این ماشینها بیشتر برای تراشیدن سطوح و شیارهای مستقیم و مارپیچ و همچنین برای فرم تراشی و رنده تراشی به کار میروند. ماشینهای فرز افقی غالبا از ستون، محور مکانیزم جعبه دنده، جعبه دنده سرعت، میز، بازوی فوقانی، صفحه رنده بند، گلویی و زانوی ماشین تشکیل میشوند.

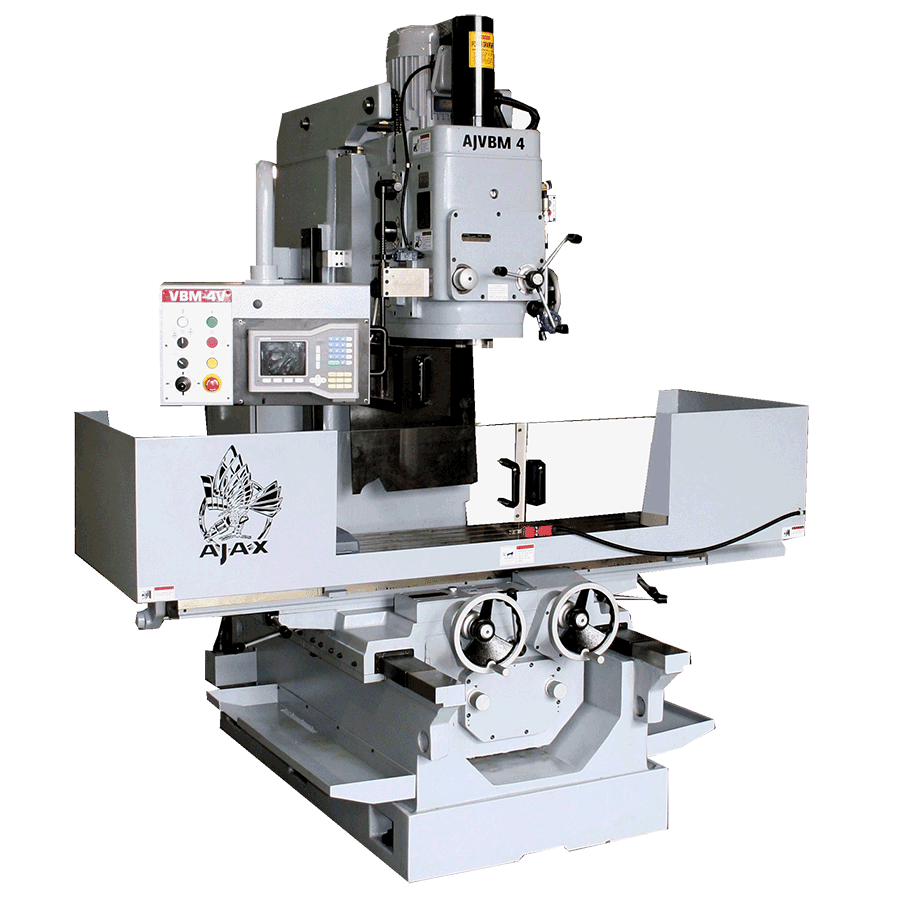

- ماشین فرز عمودی

ساختار ماشین فرز عمودی تا حدود زیادی مشابه با ماشین فرز افقی است با این تفاوت است که محور اصلی فرز در این ماشین، به صورت عمودی است و میز آن در سه جهت عمود به یکدیگر حرکت میکند. قابلیت دوران حول محور با کلهگی این ماشین فراهم شده است و در اینصورت با استفاده از آن میتوان به سادگی سطوح شیبدار را فرزکاری کرد. همچنین، مقدار انحراف نیز در این ماشین مشخص و قابل تنظیم است. این شرایط در قرار گیری ابزار برشی و اسپیندر اغلب باعث عمودی بودن محدوده حرکتی دستگاه میشود. به همین دلیل این ماشین برای برشهای عمودی، سوراخ کاری و حفاری مناسب است.

ماشینهای فرز عمودی، قابلیت حرکتی بسیار بالایی دارند و غالبا به عنوان پیشرفتهترین دستگاههای فرز شناخته میشوند.

- ماشین فرزکاری یونیورسال (اونیورسال)

این ماشین فرز دارای محور کار عمودی و افقی است اما ساختمان و ساختار آن بیشتر مشابه با ماشین فرز افقی میباشد. میز مورد استفاده در این ماشینها، غالبا حدود 40 درجه به چپ و راست قابلیت انحراف دارد. همچنین حرکت دورانی قطعه کار نیز در این ماشین به طور همزمان با حرکت میله هادی میز به واسطه استفاده از چرخ دندههای تعویضی ایجاد میشود. از طرفی، این ماشینها علاوه بر انجام براده برداری معمولی میتوانند برای تولید شیارها، چرخ دندهها، قطعات مارپیچ، دندههای حلزونی و تیغه فرزها نیز مورد استفاده قرار بگیرند.

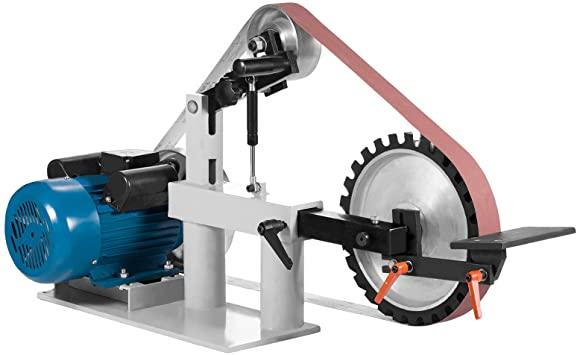

- ماشین فرز سنگ رومیزی

این ماشین، یکی از ابزارهای پرکاربرد برای پروژههای صنعتی و نیمه صنعتی است که با استفاده از آن میتوان عمل سنگ زنی را انجام داد. سنگ زنی یکی از فرایندهای تغییر شکل فلزات است که در آن از طریق براده برداری و با استفاده از وسیلهای به نام چرخ سنباده و یا سنگ سنباده تغییر شکل فلزات انجام میشود.

این فرایند در افزایش کیفی سطح و دقت اندازه زیاد قطعه کاربرد داشته و از آن میتوان برای شکل مواد سخت و محکم مانند فولاد و ابزار تیزکنی نیز استفاده کرد. در اکثر کارگارههای صنعتی غالبا از چرخ سنباده رومیزی یا پایهدار دو طرفه استفاده میشود که یک طرف دستگاه سنگ سنباده نرم بوده و طرف دیگر سنگ سنباده زبر قرار میگیرد.

- ماشین فرزکاری سمباده

همانطور که از نام این دستگاه پیداست، از آن برای شکل دادن، صیقل دادن، حذف خوردگیها و پوسیدگیهای فلز و پولیش کردن آن استفاده میشود. دستگاههای فرز سمباده دو نوع رومیزی و دستی دارند.

- ماشین فرز انگشتی

این ماشینهای فرز سرعت بالایی تقریبا معادل 27000 دور در دقیقه دارند و میزان سرعت آنها در مقایسه با انواع بزرگتر ماشینهای فرز بیشتر است؛ اما فرزهای انگشتی گشتاور کمتری دارند. به دلیل سرعت بالای این دستگاهها و گشتاور پایین آنها و همچنین به دلیل ابعاد کوچکی که دارند، غالبا از آنها برای کارهای ظریفتر استفاده میشود. همچنین فرزهای انگشتی برای کارهایی مانند شکل دادن، حکاکی کردن، نجاری، تراشکاری و صیقل کردن اجسام گرد مانند لولههای فلزی مورد استفاده قرار میگیرند.

اجزای ماشین فرز

در تمامیدستگاههای فرز، یک اسپیندل (محور) قرار گرفته است که برای چرخاندن ابزار مورد استفاده قرار میگیرد. بر اساس چرخش این محور، دستگاههای فرز سه نوع دستگاههای فرز افقی، دستگاههای فرز عمودی و دستگاههای فرز یونیورسال را شامل میشوند که در قسمت قبل با آنها آشنا شدید. غالبا ساختار تمامی دستگاههای فرز تا حد زیادی مشابه یکدیگر است و اجزای اصلی آنها عبارتند از:

- ستون و پایه (Column and Base)

اصلیترین اجزای ماشینهای فرز، ستون و پایه آنها است که سایر بخشها و قطعات روی آنها قرار میگیرند. در تمامی ماشینهای فرز، ستون روی پایه استوار میشود و برای روانکاری اسپیندل شامل یک محفظه روغن و یک پمپ میباشد. همچنین پمپ و محفظه خنککاری نیز که غالبا شامل آب و صابون است، در پایه دستگاه قرار میگیرند.

فرایندهای ماشینکاری حرارت زیادی تولید کرده و منجر به افزایش نرخ فرسایش ابزار میشوند. با این کار از عمر ابزار کاسته و در کنار آن منجر به کاهش کیفیت سطحی و کاهش راندمان ماشینکاری میشوند. محلولهای خنک کاری که در محفظه پایه دستگاه قرار میگیرند، با کاهش حرارت و اصطکاک منجر به بهبود شرایط ماشینکاری میشوند.

- زانویی ماشین (Machine Knee)

زانویی ماشین، از جنس چدن ریخته گری است و در بدنه ماشین فرز قرار گرفته است. حمل کننده میز اصلی و میز اصلی روی زانویی ماشین قرار میگیرند. این جزء ماشین غالبا با کمک یک شیار دم چلچلهای روی دستون دستگاه قرار گرفته و میتواند در راستاهای عرض و ارتفاع به صورت دستی یا خودکار جابجا شود. گرچه برخی از دستگاههای فرز قابلیت جابجایی خودکار در راستای عرضی را ندارند.

- میز اصلی

این جزء از دستگاه محل قرار گیری قطعه کار است و از طریق میز گونیایی و زانویی دستگاه در تمامی راستاها قابلیت جابجایی دارد. بخشی از محورها یا تمام آنها میتوانند به صورت خودکار یا دستی تنظیم شوند. روی میز اصلی دستگاه فرز، یکسری شیارهای T شکل قرار گرفتهاند که برای بستن قطعه کار به واسطه نصب انواع گیرهها، روبنده و برخی اجزای دیگر مانند دستگاه تقسیم، مورد استفاده قرار میگیرند.

- میز گونیایی

میز اصلی که همان محل بستن قطعه کار است، میز گونیایی سوار میشود. همچنین، هم میز گونیایی هم میز اصلی روی زانویی دستگاه فرز قرار میگیرند و میتوانند در راستای افقی جابجا شوند.

- محور دورانی اصلی (Spindle)

تامین حرکت دورانی ابزار به وسیله اسپیندل در ماشین فرز محوری انجام میشود. این محور به کمک یک یاتاقان روی ستون دستگاه سوار شده و از جعبه دنده اصلی حرکت دورانی خود را میگیرد. جعبه دنده ماشین فرز، توسط کاربر برای ایجاد قابلیت تنظیم سرعت دوران روی دستگاه تعبیه میشود. تغییر سرعت دورانی اسپیندل نیز به وسیله اهرمهایی که وضعیت چرخ دندهها را تغییر میدهند، انجام میشود. برای تنظیم تعداد دور اسپیندل در دستگاه فرز، همانند دستگاه تراش باید به نوع دستگاه توجه داشته و به جدول نصب شده روی دستگاه مراجعه کرد. در اینصورت میتوان وضعیت اهرمها را کاملا متناسب با سرعت مورد نیاز تامین کرد.

- میله فرزگیر یا درن (Arbor)

این میله به واسطه دنباله مخروطی شکلی که دارد، به سوراخ محور متصل شده و منجر به نگهداری ابزار در دستگاه میشود. میلههای فرزگیر دو نوع یک طرفه و دو طرفه دارند. در ماشینهای فرز افقی، میله فرز دو طرفه از یک سمت به سمت سوراخ محور و از سمت دیگر به یاتاقان کمکی متصل میشود. یاتاقان نیز روی صفحه نگهدارنده میله فرز متصل شده و توسط بازوی فوقانی دستگاه در موقعیت صحیح خود قرار میگیرد.

هدف اصلی از استفاده از میلههای فرزگیر دو طرفه، بستن تیغه فرزهای غلطکی، پولکی (دیسکی)، فرم تراش و… است. میلههای فرزگیر یک طرفه نیز در ماشینهای فرز عمودی قرار گرفته و با کمک آنها میتوان روی سطوح جانبی قطعات، عملیات فرز کاری را انجام داد. برخلاف میلههای دو طرفه، در میلههای فرزگیر یک طرفه، یاتاقان پشتیبان وجود ندارد.

برای استفاده از تمامی انواع تیغه فرزهای سوراخدار نیاز به استفاده از میله فرزگیر برای اتصال وجود دارد.

- بازوی فوقانی ماشینهای فرز افقی (Overhanging Arm)

همانطور که خواندید، در ماشینهای فرز افقی از میلههای فرزگیر دو طرفه استفاده میشود که یک سمت آنها به سوراخ محور متصل بوده و سمت دیگر آنها از یاتاقانی با نام نگهدارنده میله فرز عبور میکند. مجموعه این یاتاقان و صفحه نگهدارنده دستگاه توسط بازوی فوقانی در موقعیت مناسب خود قرار میگیرند.

- بازوی گردشی در فرزهای عمودی (RAM)

در نوعی از ماشینهای فرز یونیورسال و عمودی، محور دستگاه روی بازوی چرخانی با نام Ram قرار میگیرد. دستگاههایی که از این بازو استفاده میکنند در اصطلاح با نام Ram Type Milling Machine شناخته میشوند؛ یعنی ماشینهای فرزی که طرز کار آنها بر پایه Ram میباشد.

انواع تیغههای ماشین فرز

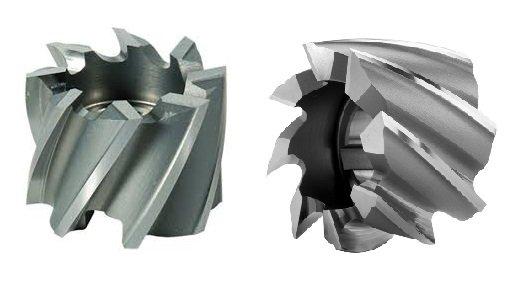

اصلیترین ابزارهای ماشین کاری در دستگاههای فرز با نام تیغه فرز شناخته میشوند. انجام فرایندهای مختلف فرزکاری اعم از شیار تراشی، چرخ دنده زنی و… نیاز به استفاده از ابزار متفاوتی دارد و در واقع کلیه این عملیاتها را نمیتوان توسط یک ابزار انجام داد. به همین دلیل، تیغههای فرز از نظر عوامل مختلفی اعم از ماهست، هندسه و جنس انواع مختلفی را شامل میشوند؛ که عبارتند از:

- تیغه فرزهای غلطکی

از این تیغههای فرز در ماشینهای فرز افقی توسط میله فرزگیر دو طرفه، استفاده میشود که برای ماشینکاری سطوح تخت مورد استفاده قرار میگیرند. لبههای برشی در محیط این ابزار قرار گرفته و میتوانند به صورت موازی با محور چرخش، ساده یا مارپیچ باشند. در بیشتر انواع تیغه فرزهای غلطکی از دندانههای مارپیچی استفاده میشود که این حالت منجر به نفوذ آرامتر ابزار به قطعه کار شده و ضربه کمتری نیز وارد میکند. همچنین دندانههای مارپیچ با هدایت براده، منجر به بهبود کیفیت ماشینکاری میشوند.

این تیغهها برای فرزکاری سطوح تخت و فرایندهای پرداخت و روتراشی قطعه مورد استفاده قرار میگیرند. لبه مارپیچ در این ابزار میتواند به سمت چپ یا راست باشد. همچنین زاویه ایجاد شده نسبت به محور عمودی نیز برای تیغههای دنده ریز حدود 20 تا 50 درجه و برای تیغههای دنده درشت، 50 الی 55 درجه خواهد بود.

- تیغه فرزهای غلطکی پیشانی تراش:

از این تیغهها در دستگاههای فرز عمودی برای ماشینکاری سطوح صاف و پلهها استفاده میشود. این تیغهها که با نام تیغههای پیشانی تراش نیز شناخته میشوند، شکلی مخروطی شکل داشته و هم در محیط خود و هم در سطح پایینی، شامل لبههای برنده هستند. در اینصورت، لبههای قرار گرفته در پیشانی ابزار منجر به صافتر بودن سطح قطعه نسبت به ابزارهایی با لبههای صرفا محیطی میشوند. از تیغههای فرز غلطکی غالبا برای فرایندهایی مانند پله تراشی و پیشانی تراشی استفاده میشود.

- تیغه فرزهای انگشتی

این تیغهها پرکاربردترین ابزاری هستند که در دستگاههای فرز عموی مورد استفاده قرار گرفته و تنوع بالایی دارند. این تیغهها غالبا قطر کمی داشته و ظاهر آنها تقریبا مشابه با مته هست و هم در محیط و هم در پیشانی خود شامل لبههای برشی ساده یا مارپیچ میباشند. تیغه فرزهای انگشتی ظرافت بالایی دارند و به همین دلیل برای فرایندهایی مانند شیار تراشی، ارهای، جای خار تراشی، پله تراشی، پیشانی تراشی، چرخ دنده تراشی، دم چلچلهای و… کاربرد دارند.

از طرفی، اندازه کوچک این تیغهها منجر به کاهش هزینه ساخت آنها شده و همچنین باعث میشود این ابزار متناسب با انوع فرایندهای ماشین کاری، جنسهای مختلف قطعات و روشهای مختلف نگهداری ابزار(غلافها)، تیغههای متنوعی داشته باشند. این تیغهها برای مطابقت با غلافها و رابطهای مختلف هم به صورت دنبالههای استوانهای و هم به صورت دنبالههای مخروطی وجود دارند.

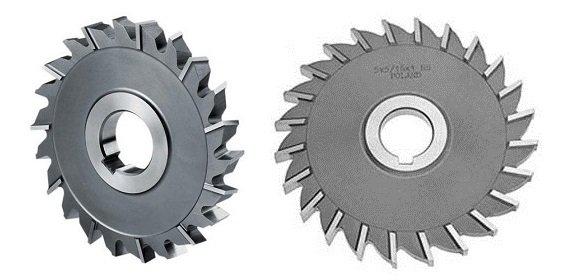

- تیغه فرزهای دیسکی (پولکی)

از این تیغهها در ماشینهای فرز افقی، برای ایجاد برش روی قطعات، لبه تراشی، شیارتراشی و… استفاده میشود. برای ایجاد شیارهای عمیق یا برشکاری قطعات ضخیم با استفاده از این تیغهها، باید تیغههای برشی طول زیادی داشته باشند. به همین دلیل نسبت قطر به ضخامت آنها غالبا زیاد است. این تیغهها همچنین برای کاهش هزینه تیغه فرزهای پولکی با ابعاد بزرگ، به صورت دو تکه ساخته میشوند؛ به صورتی که بدنه ابزار از فولاد معمولی ساخته شده و لبههای برشی جنسی از فولاد تندبر داشته و این دو تکه به یکدیگر متصل میشوند.

تیغههایی که برای ایجاد شیارهای بزرگ مورد استفاده قرار میگیرند، هم در دو طرف و هم در سطح جلویی، لبههای برنده دارند. در صورتی که برای ایجاد شیارهای کوچک و برشکاری، تیغه مورد استفاده تنها در دو طرف خود شامل لبههای برنده است. در اینصورت به علت ضخامت اندک دیسک، امکان قرارگیری لبهها در ناحیه جلویی ابزار وجود ندارد. با استفاده از تیغه فرزهای دیسکی، میتوان شیارهایی با حداقل ضخامت خط برش یا با عرض 0.3 میلیمتر را ایجاد کرد.

- تیغه فرزهای فرم تراشی

این تیغهها نوعی از تیغه فرزهای انگشتی برای فرزهای عمودی یا نوعی از تیغه فرزهای غلطکی برای فرزهای افقی میباشند که لبههای آنها به صورت فرمدار ساخته شده است و برای ایجاد شکلهای مشابه روی قطعه کار مورد استفاده قرار میگیرند. تیفه فرزهای فرم تراشی تنوع زیادی در نمونههای استاندارد و سفارشی دارند.

رایجترین تیغههای فرم تراشی، تیغه فرمهای مدولی برای ایجاد شیارهای چرخ دنده، تیغههای چرخ زنجیر تراش، میل دنده تراش برای ایجاد شیارهای هزار خار، تیغههای رزوه تراش و… هستند. همچنین برای ایجاد سطوح مقعر با استفاده از این تیغهها میتوان از انواع تیغه فرمهای محدب و برای ایجاد سطوح محدب میتوان از انواع تیغه فرزهای مقعر استفاده کرد

- تیغه فرزهای هد بورینگ یا مته لنگ

این تیغه برای داخل تراشی قطعات مورد استفاده قرار گرفته و برای تعیین میزان بار یا قطر سوراخ در حال تراش، روی آن پیچی تعبیه شده است. داخل تراشی غالبا برای پرداخت سطح داخل سوراخ و افزایش قطر آن، به خصوص برای قطرهایی که مته استاندارد در آنها وجود ندارد، مورد استفاده قرار گرفته و میتواند به صورت خارج از مرکز بار برداری را انجام دهد.

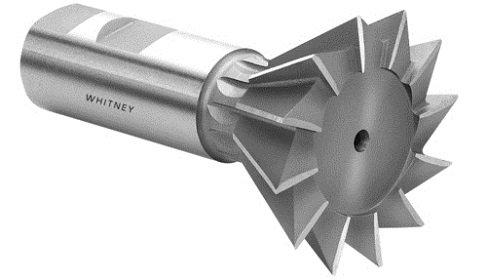

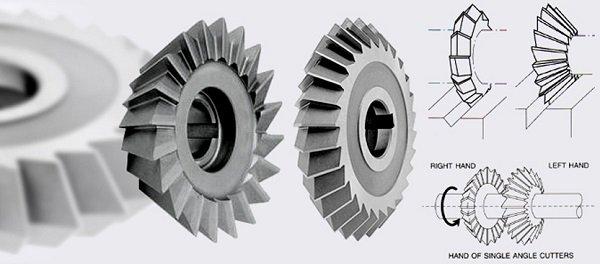

- تیغه فرزهای زاویه تراش

این تیغهها کاملا مطابق با دو نوع فرزهای افقی و عمودی ارائه میشوند. لبههای برنده این تیغهها نسبت به محور آن زاویه داشته و میتوانند برای ایجاد لبههای زاویهدار، شیارهای زاویهدار، سطوح شیبدار و همچنین برای ایجاد فرمهای نری، مادگی، دم چلچلهای و… مورد استفاده قرار بگیرند.

این تیغهها غالبا به عنوان نوعی از تیغههای فرمدار شناخته میشوند و مانند تیغههای فرمدار برای فرزهای عمودی به صورت انگشتی و برای فرزهای افقی به صورت غلطکی ساخته میشوند.

انواع روشهای فرزکاری

فرایند فرزکاری به روشهای مختلفی انجام میشود که این روشها عبارتند از:

- فرزکاری ساده

از این نوع از فرایند فرزکاری برای تولید سطوح ساده مسطح و افقی به موازات محور چرخش اسپیندل استفاده میشود. عمق برشی که در این روش روی قطعه کار ایجاد میشود با چرخاندن پیچ سفید عمودی دستگاه قابل کنترل میباشد. همچنین امکان اجرای فرزکاری ساده با استفاده از دستگاه فرز CNC در مواردی که آمادهسازی قطعات فلزی یا چوبی برای برشکاریهای بعدی مورد نیاز است، وجود دارد.

- فرزکاری تخت

این روش از فرزکاری تقریبا مشابه با فرزکاری ساده است؛ با این تفاوت که در فرزکاری تخت، عملیات برش در یک محور و سطح عمودی انجام میشود. برای اجرای این روش نیز میتوان از دستگاه فرز CNC معمولی استفاده کرده و عمق برش آن نیز با چرخاندن پیچ ضربدری میز دستگاه تنظیم میشود.

- فرزکاری جانبی

در این روش از فرزکاری، یک سطح عمودی مسطح در قسمت جانبی قطعه کار برش داده میشود. در فرزکاری جانبی برای قرار گرفتن ابزار برشی در جهت مستقیم سطح برش، نیازی به استفاده از محور عمودی وجود نداشته اما در این روش، امکان حرکت دادن ابزار برشی از قسمت بالایی وجود دارد. در اینصورت اسپیندل دستگاه فرز میتواند از قسمت بالا، چرخش و سرعت لازم برای برش را فراهم کند. عمق برش در این فرایند نیز به کمک چرخاندن پیچ فید عمودی میز دستگاه قابل تنظیم است.

- فرزکاری دوتایی (استرادل)

در این روش از فرزکاری، سطوح عمودی و صاف در دو طرف قطعه کار با استفاده از قرار گیری ابزار برشی در این دو طرف ایجاد میشوند. فاصله میان این ابزار با استفاده از یک پیچ تنظیم کننده قابل تنظیم میباشد و میتوان این فاصله را به میزان مورد نیاز تغییر دارد. از این روش غالبا برای طراحی مکعب، سطوح شش ضلعی و هگزاگونال استفاده میشود.

- فرزکاری زاویهای

از این روش فرزکاری، برای ایجاد سطوح زاویهدار و به صورت مورب روی قطعه کار استفاده میشود. فرایند این روش، بر مبنای حرکت محور و اسپیندل انجام شده و در حین آن، شیار زاویه ایجاد شده ممکن است شامل یک یا دو زاویه باشد. در اینصورت با توجه به نوع برش، زاویه قرارگیری ابزار برشی هم غالبا تغییر میکند. از این روش، در تولید بلوکهای فلزی V شکل استفاده میشود که زاویه آن با توجه به نیاز قابل تغییر است.

- فرزکاری چندتایی

در این روش از فرزکاری امکان پردازش و آمادهسازی چند سطح به صورت همزمان روی یک قطعه کار وجود دارد. تعداد و قطر برشها نیز در این روش میتواند متفاوت از یکدیگر و یا مشابه یکدیگر باشند و در واقع به تعداد ابزار برش به کار گرفته شده روی میله فرزگیر (آربور) بستگی دارد. مزیت مهم این روش، صرفهجویی در زمان ماشینکاری است.

- فرزکاری شکلدهی

در این روش فرزکاری، امکان پردازش الگوهای برشی نامنظم وجود دارد و از آن برای الگوهایی استفاده میشود که به صورت تخت و مشخص نیستند. شکلی که با این روش ایجاد میشود، غالبا به صورت محدب، مقعر و یا به هر شکل دیگری است. سرعت برش فرایند فرزکاری شکل دهی غالبا بین 20 تا 30 درصد کمتر از عملیات فرزکاری ساده میباشد.

- فرزکاری پایانی

این فرایند فرزکاری در انتهای عملیات برش، برای آمادهسازی نهایی قطعه کار اجرا میشود. این فرایند ممکن است به صورت عمودی، افقی یا زاویهدار اجرا شده و در انتها نیز شیار و یا برشهای کوچکی ایجاد میکند که برای قرارگیری پیچ و مهره بسیار مناسب میباشند. برای انجام این روش غالبا استفاده از دستگاه فرز عمودی بهترین انتخاب است.

- فرزکاری برشی

فرایند فرزکاری برشی برای ایجاد شیارهای باریک یا پهن روی قطعه با استفاده از یک ابزار برشی مشابه با اره اجرا میشود. از این روش همچنین میتوان برای جداسازی یک قسمت کامل از قطعه کار استفاده کرد یا تنها در برخی قسمتهای آن برشهای شیار مانند ایجاد کرد.

- فرزکاری شیارزنی (شکاف زنی)

عملیات فرزکاری شکاف زنی، برای ایجاد شیار و یا شکافهایی با شکلها و اندازههای مختلف روی سطح قطعه کار استفاده میشود. در این عملیات امکان استفاده از یک ابزار برشی ساده یا حتی استفاده از ابزار برشی مانند اره نیز وجود دارد و در برخی موارد برشهای آنها در قالب فرزکاری جانبی انجام خواهد شد.

- فرزکاری دندهای

ابزاری که در این روش به کار گرفته میشود، از نوع استوانهای بوده و براساس حرکت قطعه کار میتوان الگوهای دندهای مختلفی را روی آن پیادهسازی کرد. فضای دندانههای ایجاد شده روی قطعه کار در روش دندهای، کاملا با طراحی ابزار برشکاری همخوانی دارد. برای استفاده از این فرایند باید به اندازه مساوی تیغهها با محل برش آنها توجه کرد.

- فرزکاری هلیکال

از این روش فرزکاری برای ایجاد خطوط هماهنگ و متوازن روی سطوح صاف استفاده میشود. با این روش میتوان شیارهایی مارپیچی، استوانهای یا مخروطی شکل را در اطراف قطعه کار ایجاد کرد. همچنین میتوان میز دستگاه مورد استفاده را به صورتی تغییر داد که مارپیچ به صورت زاویهدار ایجاد شود.

- فرزکاری رزوهای

این فرایند بسیار مشابه به فرزکاری هلیکال است. در فرایند رزوهای، هم فرایند برش انجام شده و هم حرکت ابزار برشی در طول و در عمق قطعه کار در نظر گرفته میشود. در این فرایند، اپراتور باید بتواند با استفاده از قدرت حرکت میز و تغییر زاویه آن، عمق برش و وضعیت قرارگیری برشها در کنار یکدیگر را، تغییر دهد. مهمترین و موثرترین ویژگی در این روش، متوازن بودن برشها است. از فرایند فرزکاری رزوهای برای تولید پیچ و مهره استفاده میشود.

کاربرد فرزکاری

فرایند فرزکاری کاربردهای مختلفی در کف تراشی، پیشانی تراشی، بغل تراشی، پله تراشی، شیارتراشی (شیارهای T شکل و V شکل) و شیب تراشی قطعات و سطوح مختلف دارد. از این فرایندهای فرزکاری، برای ایجاد سطوح صاف و یکنواخت، برای ایجاد شیارهای مختلف، برای ایجاد شکلهای پیچیده و برای سایر کاربردها روی قطعات مختلف استفاده میشود.

در اینصورت، میتوان گفت که فرزکاری کاربرد گستردهای در صنایع مختلف اعم از تولید قطعات صنعتی، تولید ابزار، تولید قطعات پزشکی، تولید قطعات خودرو، تولید قطعات الکترونیک و… دارد و یکی از فرایندهای مهم و موثر در بسیاری از صنایع محسوب میشود.

مزایا و معایب

همانند تمامی فرایندهای صنعتی، فرزکاری نیز شامل ویژگیهای مختلفی است. از جمله مهمترین مزایای این فرایند میتوان به موارد زیر اشاره کرد:

- از فرایند فرزکاری میتوان برای تولید قطعات با اشکال و اندازههای مختلف استفاده کرد.

- قطعاتی که با استفاده از این فرایند ساخته میشوند، غالبا دقت و کیفیت بسیار بالایی دارند.

- فرایند فرزکاری یک فرایند کاملا انعطاف است که از آن برای تولید طیف گستردهای از قطعات استفاده میشود.

- برخی فرایندهای فرزکاری مانند فرزهای انگشتی میتوانند برای ایجاد سطوح صاف و یکنواخت در قسمتهایی که دسترسی به آنها دشوار است، استفاده شوند.

- فرزکاری روشهای مختلفی را شامل میشود که از آنها میتوان برای طیف گستردهای از کاربردها استفاده کرد و در واقع این فرایند کاربردهای متنوع بسیاری در صنعت دارد.

- تمامی روشهای فرزکاری کنترل بسیار دقیقی را روی سطوح قطعه کار فراهم میکنند.

در کنار تمامی این مزایا، فرایند فرزکاری یکسری معایب را نیز شامل میشود؛ که عبارتند از:

- فرایند فرزکاری غالبا خطرناک است و هنگام انجام آن، توجه به یکسری نکات ایمنی بسیار اهمیت دارد.

- برخی از فرایندهای فرزکاری و استفاده از ماشینهای فرزکاری میتوانند نسبتا گران باشند.

- برای انجام اغلب روشهای فرزکاری نیاز به مهارت و تجربه وجود دارد.

سوالات متداول

فرزکاری CNC چیست؟

یکی از فرایندهای پرکاربرد فرزکاری است که در آن از یک دستگاه هوشمند کامپیوتری استفاده شده و فرایند فرزکاری بدون دخالت اپراتور در سریعترین زمان ممکن انجام میشود. با استفاده از این روش میتوان انواع قطعات و برشهای مختلف از ساده تا پیچیده را روی انواع سطوح مختلف پیاده سازی کرد. همچنین با استفاده از دستگاه CNC، میتوان عملیات مختلف فرزکاری را به سادگی روی قطعه مورد نظر انجام داد.

فرزکاری با تراشکاری چه تفاوتی دارد؟

عملیاتهای فرزکاری و تراشکاری غالبا هر دو با استفاده از یک ماشین برای حذف مواد از انتها یا شانه قطعه به کار گرفته میشوند. قطعه کار به یک ماشین فرز یا ماشین تراش محکم شده و پس از آن در معرض ابزار برش قرار میگیرد. در اینصورت مواد اضافی از قطعه کار جدا میشوند تا شکل مورد نیاز به دست بیاید.

این دو روش اما در عملکردشان با یکدیگر تفاوت دارند. در فرایند تراشکاری، قطعه کار به دستگاه وصل شده و ابزار برش در حالی که روی قطعه فشار داده میشود، میچرخد. در اینصورت نیروی چرخشی ابزار برش منجر به حذف مواد اضافی و تغییر شکل قطعه خواهد شد.

اما در فرایند فرزکاری، ابزار برش در برابر یک قطعه کار ثابت میچرخد. در واقع در این فرایند، قطعه کار در معرض یک ابزار برش دوار و معمولا چند تیغه قرار گرفته و مواد را از قطعه کار حذف میکند. اکثر ماشینهای فرز، از ابزارهای برش چند تیغهای استفاده میکنند که با استفاده از این دستگاههای چندتیغهای مقدار بیشتری از مواد نسبت به ابزار برش تراش تک تیغه، از قطعه کار جدا میشود.

در فرایند فرزکاری چه پارامترهایی اهمیت دارند؟

در فرایند فرزکاری غالبا سه پارامتر اصلی برش، سرعت برش، نرخ تغذیه و عمق برش دارای اهمیت هستند. در رابطه با سرعت برخی پارامترها نیز مانند سرعت پیشروی (سرعتی که توسط میزکار به قطعه کار داده میشود)، پیشروی به ازای هر لبه برش، پیشروی به ازای هر دور، پیشروی در واحد زمان و در رابطه با عمق برش برخی پارامترها مانند عملیات مختلف فرزکاری و انواع سطوح مانند سطوح مسطح، سطوح دو بعدی و سطوح سه بعدی اهمیت دارند.

جمع بندی

فرزکاری یکی از مهمترین و پرکاربردترین فرایندها در ماشین کاری قطعات مختلف است. عملیات فرزکاری با استفاده از انواع دستگاههای مختلف، ابزارهای متنوع و با فرایندهای متفاوتی بسته به عوامل مختلف انجام میشود؛ به همین دلیل به طور گسترده در صنایع مختلف مورد استفاده قرار میگیرد. این فرایند همچنین ویژگیها و مزایای زیادی را ارائه میدهد که با دقت و مهارت بالا میتوان به سادگی از این ویژگیها و مزایا در فرزکاری سطوح مختلف بهره گرفت.