یکی از متداولترین روشها در ماشین کاری قطعات، فرایند سوراخ کاری است. در این فرایند با استفاده از استوانههای مدور مناسب یا همان متهها، سوراخهایی روی قطعه کار ایجاد میشوند. در هنگام انجام این فرایند توجه به نکات ایمنی در کنار استفاده از روشها و دستگاههای مناسب بسیار اهمیت دارد.

اگر میخواهید با فرایند سوراخکاری، ویژگیها و کاربردهای این روش به طور کامل آشنا شوید، مطالعه این مقاله از فبرینو را از دست ندهید.

در فبرینو، ما به تولید و طراحی قطعات تخصصی میپردازیم. با استفاده از تجربیات و دانش فنی بروز، قطعات با کیفیتی را تولید میکنیم. همچنین، خدمات پس از فروش نیز برای ما اهمیت دارد تا رضایت مشتریان را حفظ کنیم.

سوراخ کاری چیست ؟

سوراخ کاری (Drilling) فرایندی است که در آن با استفاده از مته، یک سوراخ به شکل دایره روی قطعه مورد نظر ایجاد میشود. با استفاده از مته در این فرایند، نیرویی به داخل مقطع وارد شده و سوراخ مورد نظر ایجاد خواهد شد. همچنین تراشهها نیز از طریق شیار به سمت خارج هدایت میشوند. متهها چرخش و سرعت زیادی دارند که غالبا باعث ایجاد سوراخهایی تیز در کمترین زمان ممکن میشوند.نوعی از متهها به نام متههای مارپیچ موجود هستند که توسط دو لبه برش، فرایند سوراخ کاری را انجام میدهند.

فرایند سوراخ کاری علاوه بر استفاده در صنایع مختلف، در امور روزانه نیز کاربرد زیادی دارد. هدف از انجام این فرایند، ایجاد حفرههای کوچک و متناسب با پیچ و مهره است. پس از سوراخ کاری، قطعات با نصب پیچ و مهره به یکدیگر متصل میشوند که غالبا این اتصال نیز برای ساخت قطعات بزرگتر انجام میشود.

در فرایند سوراخکاری، به دلیل چرخش زیاد مته و اعمال نیروی فرایند، مته و محل مورد نظر به شدت داغ شده و ممکن است مته شکسته شود. در این شرایط میتوان محل برش را آب گرفت، از اسپری خنک کننده استفاده کرده و یا از طریق سر مته مایع خنک کننده را روی قطعه ریخت.

انواع سوراخ کاری فلزات

اگر با ماشینکاری آشنا باشید، میدانید که این عملیات خود شامل فرآیندهای مختلفی است که منجر به حذف برادهها از روی قطعه و ایجاد شکل موردنظر میشود. سوراخکاری یکی از رایجترین و پرکاربردترین فرایندهای ماشین کاری است. این فرایند، غالبا توسط مته انجام میشود. اما برای انجام آن روشهای مختلفی وجود دارد، که عبارتند از:

- سوراخ کاری با مته (دریل)

در این روش، فرایند سوراخ کاری با استفاده از دستگاه دریل یا سوپر دریل انجام میشود. داخل دریل متههایی با قطرهای مختلف قرار میگیرند که با استفاده از آنها میتوان این عملیات را انجام داد. در واقع این متهها مانند یک پیچ درون قسمت مورد نظر فرو رفته و آن قسمت را سوراخ میکنند.

در این روش، ابتدا مته روی دستگاه دریل قرار گرفته و پس از روشن کردن دریل، دستگاه شروع به حرکتهای دورانی میکند. در اینصورت به وسیله حرکات تند و دورانی مته یا دریل و اعمال فشار نیرو به نقطهای مشخص، دستگاه به سرعت میچرخد و با حرکت چرخشی خود منجر به سوراخ شدن سطوح مختلف میشود. حرکت برشی اولیه، چرخش مته است و پس از آن، مته در امتداد محور چرخش به درون قطعه کار پیشروی میکند.

متههای مارپیچی نوعی از متههای مورد استفاده در این فرایند هستند که دارای دو لبه برشی بوده و روی هر کدام از این دامنهها یک لبه قرار میگیرد. اغلب این متهها برای سوراخهایی با طول کمتر از 5 برابر قطر، مناسب هستند. برای ایجاد طولهای بیشتر، برداشتن همزمان براده در حین انجام فرایند سوراخ کاری، باعث افزایش آنها از خیاره شده و رسیدن روانکار به پایین قطعه را دچار اختلال میکند. متههایی که برای سوراخهای عمیق مورد استفاده قرار میگیرند، غالبا خود دارای سوراخهای داخلی هستند که با محور مته هم محور میباشند و روانکار به لبههای برشی پمپ میشود.

روش سوراخکاری با استفاده از دریل پرکاربردترین روش از انواع سوراخکاری فلزات است که علاوه بر استفاده در صنایع، برای امور روزانه مانند سوراخ کردن دیوار و… نیز کاربرد دارد.

- سوراخ کاری پانچینگ

در این روش از سوراخ کاری، از پانچ برای سوراخ کردن قطعات استفاده میشود. استفاده از پانچ در سوراخکاری به شدت روی افزایش دقت و سرعت این عملیات تاثیرگذار است.

پانچینگ یک عملیات برای فرم دهی فلزات است که در آن به کمک یک پرس پانچ، به ابزار پانچ فشار وارد شده و این ابزار وارد قطعه مورد نظر میشود. سپس با برش قطعه یک سوراخ در آن ایجاد خواهد شد. در اغلب موارد، پانچ پس از سوراخ کردن قطعه، به یک سوراخ جدید در زیر قطعه تبدیل میشود. در حین انجام این عملیات، یک تکه از قسمت سوراخ بریده شده و به درون سوراخ جدید میافتد.

از این فرایند برای کاربردهای مختلفی اعم از ساخت انواع صندلی، راه پله، دیوارهای امنیتی، حصار و… استفاده میشود. از دیگر ویژگیهای این فرایند نیز، احتمال قابل بازیافت بودن قطعه پانچ شده است. در واقع بر حسب نوع و جنس قطعه مورد استفاده در پانچینگ، قطعاتی که در حین کار خارج میشوند، احتمال بازیافت داشته و میتوان از آنها دوبار بهره گرفت. پانچینگ بیشتر در سوراخکاری ورقهای فلزی کاربرد دارد.

تکنیکهای مورد استفاده در انواع سوراخ کاری فلزات

در فرایند سوراخ کاری، استفاده از یکسری ترفندها و تکنیکها برای انجام فرایند به صورت سریع، ایمن و آسان فراهم است. همچنین استفاده از آنها باعث ایجاد یک سوراخ مرتب و تمیز میشود. این تکنیکها عبارتند از:

- استفاده از متههای مناسب: غالبا متههای مارپیچ از فولاد پرسرعت (HSS)، بهترین مته برای اکثر کارهای سوراخ کاری هستند که استفاده از آنها کم هزینه بوده و برای کاربردهای روزانه نیز مناسب میباشند. اما در صورت نیاز به ایجاد سوراخهای زیاد یا سوراخ کردن فلزات سخت و ساینده مانند فولاد ضدزنگ یا چدن، بهتر است از متههای اکسید سیاه یا متههای کبالتدار استفاده کرد.

برخی از متهها دارای پوشش نیترید تیتانیوم هستند که در برابر حرارت و اصطکاک مقاومت بهتری دارند. در واقع، بهتر است با توجه به نیاز و کاربرد متهها از آنها در سوراخ کاری فلزات استفاده کرد.

- ایجاد گودی قبل از عملیات: اغلب متهها ممکن است در شروع سوراخ کاری حرکت کنند؛ در اینصورت بهتر است قبل از انجام عملیات یک گودی در محل ایجاد شود. برای ایجاد گودی نیز میتوان محل سوراخ را اندازهگیری کرده و علامت زد و پس از آن نیز از پانچ و چکش برای ایجاد گودی استفاده کرد.

- روغن کاری متهها: برای ایجاد سوراخ در فولادهایی با ضخامت حدود 3.2 میلیمتر یا بیشتر، بهتر است از گریسهای مخصوص یا روغنهای چند منظوره استفاده کرد. این کار علاوه بر اینکه منجر به کاهش میزان گرما و اصطکاک مته در هنگام سوراخ کاری میشود، روی افزایش عمر مته و راحتتر انجام شدن سوراخ کاری فلزات نیز تاثیرگذار است.

- استفاده از گیره: بهتر است در هنگام سوراخ کردن قطعات از حداقل دو گیره برای محکم نگه داشتن آنها استفاده کرد. امکان گیر کردن متهها حین انجام فرایند سوراخ کاری وجود دارد. به همین دلیل در صورت نگه داشتن قطعات با دست حین انجام فرایند، امکان چرخش، ضربه و بریده شدن قطعه کار وجود خواهد داشت.

- شروع کار با یک سوراخ کوچک: برای ایجاد یک سوراخ بزرگ در قطعه بهتر است ابتدا یک حفره کوچک روی آن ایجاد شود. در اینصورت میتوان از متههای کوچک برای ایجاد سوراخهای کوچک استفاده کرد و پس از آن، با مته فلزی سوراخهای بزرگتری را به طور متوالی در قطعه ایجاد کرد؛ تا زمانی که این سوراخ به اندازه مورد نیاز برسد.

- صاف کردن لبههای سوراخ: این تکنیک پس از انجام سوراخ کاری فلزات انجام میشود. در واقع پس از اتمام فرایند بهتر است لبههای تیز و برآمده با استفاده از سمباده حذف شوند.

- سوراخ کاری با سرعت کمتر: زمانی که مته با سرعت بالا میچرخد، زودتر و بیشتر داغ میشود. فلزات سخت مانند فولاد و متههای بزرگتر نیاز به سرعت کمتری دارند تا با کیفیت بیشتری انجام شود.

انواع مته مناسب سوراخ کاری

مته ابزاری است که برای سوراخ کاری به روش براده برداری در ماشینهای دریل، فرز و تراشکاری استفاده میشود. متهها دو بخش اصلی دنباله و بدنه دارند. دنباله آن برای اتصال به محور و بدنه آنها برای انجام فرایند سوراخ کاری مورد استفاده قرار میگیرد.

متهها انواع مختلفی را شامل شده و براساس پارامترهای مختلفی تقسیمبندی میشوند که در ادامه رایجترین و پرکاربردترین آنها معرفی شدهاند.

طبقه بندی متهها بر اساس زاویه مارپیچ و زاویه راس

متهها متناسب با کاربرد و جنس آنها، سرعت براده برداری و جنس قطعه کار، زوایای راس و مارپیچ متفاوتی دارند:

- مته W: این مته دارای زاویه راس بین 130 تا 140 درجه و زاویه مارپیچ بین 35 تا 47 درجه است که برای مواد نرم مانند مس و آلومینیوم کاربرد دارد.

- مته N: این متهها دارای زاویه مارپیچ بین 16 تا 30 درجه و زاویه راس تا 118 درجه هستند که برای قطعات فولادی و چدن کاربرد دارند.

- مته H: این متهها دارای کمترین زاویه مارپیچ بین 10 تا 19 درجه و زاویه راس 80 یا 140 درجه هستند. اگر زاویه راس آنها حدود 80 درجه باشد برای موادی مانند لاستیک سخت، باکالیت و فیبرهای استخوانی کاربرد داشته و در صورتی که دارای زاویه راس 140 درجه باشند، برای فولاد سخت، برنج یا برنز مورد استفاده قرار میگیرند.

طبقه بندی متهها براساس جنس آنها

گستردهترین دستهبندی متههای سوراخ کاری، دستهبندی آنها بر اساس جنسشان است؛ که بر این اساس به انواع زیر تقسیمبندی میشوند:

- متههای فولادی کم کربن (Low Carbon Steel)

در جنس این نوع متهها از حداکثر 16 درصد کربن استفاده شده است. متههای کم کاربن برای سوراخکاری قطعات نرم مانند چوبهای نرم کاربرد دارند و از آنها نمیتوان برای فلزات، حتی فلزات نرم استفاده کرد. استفاده از این متهها روی چوبهای مقاوم و فلزات منجر به کاهش دوام و طول عمر آنها خواهد شد. متههای کم کربن همچنین دارای مقاومت سایشی اندکی هستند و غالبا نیازی به تیز کردن مداوم آنها وجود ندارد.

- متههای فولادی پر کربن (High Carbon Steel)

در این متهها، فولاد با درصد کربن بالا (حداکثر 50 درصد) استفاده شده است. این متهها مقاومت سایشی بالاتری نسبت به فولادهای کم کربن داشته و به همین دلیل دارای دوام و طول عمر بیشتری میباشند. در ساخت این متهها، در دمای بالا روی آنها چکشکاری شده است و به همین دلیل پوسته فولادی متههای پر کربن بسیار محکم است.

متههای پر کربن بیشتر در سوراخکاری چوبها اعم از چوبهای سخت و فلزات نرم کاربرد دارند. این متهها هنگام سوراخ کاری در مقابل دما مقاوم هستند؛ اما در صورت ایجاد دمای بیش از حد، ممکن است خمیری شده و لبههای آنها نرم شود.

- متههای فولادی با سرعت بالا (High Speed Steel)

ابن متهها از فولاد آلیاژِ HSS ساخته شدهاند و در مقابله با تغییرات دمایی مقاومت بسیار بالایی دارند. در این متهها، عناصر آلیاژی به مته اضافه شده که منجر به بهبود خواص آنها نسبت به متههای معمولی شده است. آلیاژ این مته، تنگستن، کروم و وانادیوم است. عنصر وانادیوم منجر به افزایش یک درصدی مقاومت خوردگی این مته شده و تنگستن نیز به میزان 18 درصد در آن به کار رفته و منجر به افزایش مقاومت سایشی آن شده است. همچنین این مته دارای 4 درصد کروم است که در بهبود مقاومت سایشی و استحکام کلی مته تاثیرگذار میباشد.

متههای HSS برای سوراخ کاری فولادهای سبک، PVC، چوبهای سخت، فایبرگلاس و… با سرعت سوراخکاری بیشتری از متههای پرکربن قابل استفاده هستند و یکی از پرکاربردترین انواع متهها محسوب میشوند.

- متههای کاربیدی

کاربیدهای تنگستن دارای مقاومت سایشی و حرارتی بالایی هستند. قسمت ابتدایی یا همان نوک متههای کاربیدی از کاربید تنگستن ساخته شده است. استفاده از کاربید در این نوع متهها منجر به سختی بالای متهها شده اما با توجه به سختی بالای کاربیدها، مقاومت به ضربه اندکی دارند و لرزش دست یا ایجاد ضربههای کوچک میتواند منجر به شکستگی این متهها شود.

کاربرد این متهها مشابه با متههای HSS است؛ با این تفاوت که متههای کاربید دوام و عمر بالاتری داشته و میتوانند در سرعت بالاتری نیز مورد استفاده قرار بگیرند.

- متههای فولادی کبالت

این متهها از فولاد آلیاژی کبالتدار ساخته شده و به همین دلیل دارای فولاد با سرعت بالایی میباشند. متههای کبالت، کاملا مشابه با متههای HSS هستند با این تفاوت که در ترکیب آنها برای پایداری خواص مکانیکی در دماهای بالا، مقداری کبالت اضافه شده است. از مهمترین ویژگیهای متههای کبالت این است که، در برابر دما بی اثر هستند و حتی دمای بالا روی آنها تاثیری ندارد.

از این متهها میتوان در سوراخ کاری و فلزکاری قطعاتی از جنس فولادهای ضد زنگ، استیل، فولادهای آلیاژی و آهن استفاده کرد. متههای کبالت بر اساس درصد کبالتی که در ترکیب آلیاژ خود دارند، دارای نمرات متفاوتی هستند. این متهها نسبت به متههای HSS عمر و دوام بیشتری داشته و از آنها میتوان برای عملیات بر روی قطعات سختتر با سرعت بالاتر استفاده کرد؛ اما این متهها دارای میزان شکنندگی بالایی میباشند.

- متههای الماسه

قسمت ابتدایی یا نوک این متهها از پلی کریستال الماس ساخته شده که مادهای بسیار سخت و شکننده میباشد. همچنین این ماده در برابر حرارت و سایش مقاومت بسیار بالایی دارد. به همین دلیل از متههای الماسه میتوان در سوراخکاری قطعات بسیار سخت مانند فولادهای سخت، شیشه، سنگ، بتن، سرامیک، گرانیت، سنگ مرمر و… استفاده کرد. این متهها غالبا برای فلز مناسب نیستند؛ زیرا امکان سوختن و ذوب شدن سر آنها حین فرایند انواع سوراخکاری فلزات وجود دارد.

طبقه بندی متهها براساس شکل آنها

رایجترین انواع متهها براساس شکل ظاهری آنها عبارتند از:

- متههای مارپیچی

روی بدنه این متهها یک سری رزوههای مارپیچی قرار گرفته است و به همین دلیل با نام متههای مارپیچی شناخته میشوند. متههای مارپیچی برای ایجاد سوراخهای استوانهای کور مورد استفاده قرار میگیرند. همچنین این متهها در مواردی استفاده میشوند که نیاز است حین فرایند، برادههای آن به بیرون ریخته شود. این کار باعث میشود که فرایند بدون مشکلی انجام شود.

متههای مارپیچی غالبا در صنعت چوب کاربرد داشته و با زاویه براده مناسب در لبهها یا به عبارتی با خروج آسانتر براده و به دلیل هدایت دقیق و آسان به عمق کار، یکی از رایجترین ابزارهای سوراخ کاری محسوب میشوند. همچنین این متهها قابلیت تیزکاری مجدد نیز دارند.

- متههای خزینه

این متهها، همانطور که از نامشان پیداست، برای ایجاد سوراخهای خزینه یا همان سوراخهای مخروطی شکل استفاده میشوند. متههای خزینه زاویههای مختلفی دارند که از جمله پرکاربردترین آنها میتوان به متههایی با زاویه 60 و 90 درجه اشاره کرد. این متهها دارای دو نوع ساده و دنبالهدار هستند که نوع دنبالهدار آنها برای ایجاد سوراخهایی استفاده میشود که محل قرارگیری پیچ و گل آن (کله گی پیچ) هستند. همچنین انواع دنبالهدار آنها خود دارای دو نوع تخت و سر مخروطی هستند که برای ایجاد سوراخهایی مناسب با گلپیچهای متفاوت مورد استفاده قرار میگیرند.

از متههای خزینه برای قرار گرفتن پیچ داخل شیار استفاده میشود و علاوه بر سوراخ کاری از آنها میتوان برای انجام براده برداری نیز استفاده کرد.

- متههای آلومینیوم

این مته بیشتر برای سوراخ کاری قطعات آلومینیومی استفاده میشود اما میتوان از آن برای سوراخکاری سایر فلزات نرم مانند برنج و مس نیز استفاده کرد. مته آلومینیوم دارای شیارهایی با عمق زیاد است که برای پیشگیری از حرارت بالا در سطح سوراخ یا جلوگیری از ذوب شدن نقطه کار میباشد. از دیگر ویژگیهای این مته میتوان به اصطکاک کمتر، امکان ورود جریان هوا و خنک کنندگی بیشتر و انتقال سادهتر براده اشاره کرد.

- متههای آهن

این متهها در دو نوع کوتاه و بلند موجود هستند که برای آهن مورد استفاده قرار میگیرند. متههای آهن کوتاه دارای جنس مقاومی هستند و هنگام کار دچار شکستگی نمیشوند. همچنین برای انجام سوراخکاریهای ظریف و نازک با عمق کم استفاده میشوند. اما متههای آهن بلند دارای جنس مقاومی نیستند و امکان شکستگی آنها حین کار وجود دارد. از این متهها نیز برای عملیات های عمیق و سخت استفاده میشود.

- متههای حفاری

این نوع متهها از پیشرفتهترین انواع مته در انواع سوراخکاری فلزات هستند که برای انجام عملیات حفاری استفاده میشوند. جنس این متهها از فولاد، کاربید تنگستن و الماس تشکیل شده است و کاربرد گسترده آنها در حفاریهای صنایع نفت و گاز است. متههای حفاری چهار نوع خراشدهنده، خرد کننده سنگ، برنده و خراش انداز را شامل میشوند که هر کدام در مراحل مختلف و کاربردهای متفاوت مورد استفاده قرار میگیرند.

- متههای اور فرز

این متهها برای حکاکی روی چوب کاربرد دارند و دارای انواع مختلفی میباشند. از جمله کاربردهای آنها میتوان به شیارزنی، برشهای پلکانی، ایجاد قوس و… در ساخت وسایلی مانند مبلمان، سرویس خواب، میز و… اشاره کرد.

- متههای مرغک

این متهها غالبا به عنوان دقیقترین متهها شناخته میشوند که با استفاده از آنها میتوان فرایند سوراخ کاری را به صورت دقیق و منظم انجام داد. متههای مرغک در سوراخکاری شفت کاربرد داشته و همچنین از آنها در تراشکاری ها و سوراخکاریهایی که نیاز به دقت بالا وجود دارد، استفاده میشود.

- متههای شیشه

از این متهها برای سوراخ کردن شیشه در ضخامتهای مختلف استفاده میشود. متههای شیشه یک پوششی از الماس دارند و با استفاده از آنها میتوان عملیات را را در مدت زمان کمی انجام داد.

- متههای مخروطی

این متهها که با نام متههای کاجی یا پلهای نیز شناخته میشوند، برای سوراخکاری سطوح فلزی و چوبی کاربرد دارند. شکل ظاهری این متهها شبیه به یک مخروط است و سر نازک و انتهای پهنی دارند. این متهها هر چه بیشتر به داخل جسم نفوذ کنند باعث ایجاد سوراخهای بزرگتری میشوند. همچنین امکان مشخص کردن اندازه سوراخ با توجه به میزان نفوذ مته در قطعه وجود دارد.

نحوه محاسبه عمر ابزار عمر ابزار (TL) را می توان با استفاده از فاصله، بر حسب متر، تعداد سوراخ ها و یا بر حسب دقیقه اندازه گیری کرد. = 15 × 1000 / (0.20 × 3184) = 23 دقیقه . رایج ترین معیار عمر ابزار در حفاری، سایش پهلوها است.

عمر مفید مته چقدر است؟

انواع ماشین سوراخکاری فلزات

ماشینهای سوراخ کاری، در انواع مختلفی موجود هستند که هر کدام بسته به کاربردشان مورد استفاده قرار میگیرند. این ماشینها بسته به نوع عملکرد در ویژگیهایی مانند میزان تغذیه، عمق برش، سرعت دوک یا همان اسپیندل، انواع روشهای حرکت اسپیندل و دقت موجود دارای انواع مختلفی میباشند که از جمله رایجترین آنها میتوان به موارد زیر اشاره کرد:

- ماشین قابل حمل (Portable Drilling Machines)

- ماشین حساس (Sensitive Drilling Machines)

- ماشین عمودی (Upright Drilling Machines)

- ماشین رادیال (شعاعی) (Radial Drilling Machines)

- ماشین Gang

- ماشین با چند دوک (Multiple Spindle Drilling Machines)

- ماشین اتوماتیک (Automatic Drilling Machines)

- ماشین برای سوراخهای عمیق (Deep Hole Drilling Machines)

انواع دریل سوراخ کاری

یکی از عوامل مهم و تاثیرگذار در سوراخ کاری، توجه به نوع دریل است. در واقع دریل مورد استفاده در سوراخ کاری باید به صورتی طراحی شده باشد که بتواند به راحتی و بدون فشار آوردن به دستگاه، سوراخ کاری را با دقت بالایی انجام دهد.

انواع مختلف دریلهای مناسب سوراخ کاری عبارتند از:

- دریل مگنت

این نوع دریل یکی از ابزارهای پیشرفته و کارآمد در صنعت سوراخکاری فلزات است که از قابلیت اتصال مکانیکی به سطح کار بهره میگیرد. با استفاده از این دریل، امکان ایجاد سوراخهای دقیق و بدون لرزش فراهم میشود. این ویژگی دریلهای مگنت در پروژههایی که نیاز به دقت بالا در آنها وجود داشته، بسیار اهمیت دارد. با استفاده از این دریلها همچنین میتوان سوراخ کاری را در قطرهای بزرگی انجام داد و به همین دلیل برای انواع کاربردهای صنعتی و ساختمانی مورد استفاده قرار میگیرند.

استفاده از دریلهای مگنت علاوه بر اینکه باعث افزایش دقت و کیفیت سوراخ کاری میشود، با کاهش زمان و تلاش مورد نیاز برای سوراخ کاری، روی بهبود بهرهوری کلی پروژهها نیز تاثیرگذار است. همچنین دریلهای مگنت دارای طراحی ارگونومیک و کاربرد پسند هستند و امکان انجام کارهای سنگین و طولانی مدت را بدون خستگی زیاد برای اپراتور فراهم میکنند.

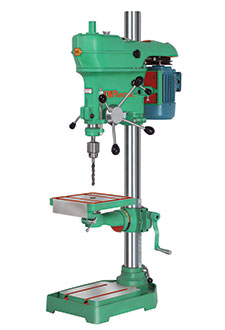

- دریل ستونی

از دیگر انواع دریلها که در صنایع سوراخکاری فلزات یک ابزار کلیدی محسوب میشوند، میتوان به دریلهای ستونی اشاره کرد. این دریلهاقابلیت تنظیم ارتفاع و زاویه دارند و با استفاده از آنها میتوان سوراخهای دقیق و مطابق با نیازهای پروژه را فراهم کرد. در واقع این دریلها برای انجام کارهایی که نیازمند دقت بالا هستند، بهترین گزینه محسوب میشود و به واسطه این ویژگی در کارگاههایی که دقت و تکرارپذیری اهمیت بالایی دارد، از آنها استفادههای گستردهای میشود.

دریلهای ستونی همچنین ساختار ثابت و محکمی داشته و امکان کنترل بهتر روی فرایند انواع سوراخکاری فلزات را فراهم کرده و از ایجاد لرزشهای احتمالی نیز جلوگیری میکنند. این دریلها همچنین قابلیت تنظیم سرعت و فشار را دارند که به واسطه آن کاربر میتواند در این دریلها تنظیمات مناسب را برای سوراخ کاری انواع مختلف فلزات با ضخامتهای متفاوت اعمال کند.

انعطافپذیری دریلهای ستونی همراه با دقت بالای این دریلها باعث شده است که در پروژههای دقیق و پیچیده از آنها استفاده شود. همچنین ساختار محکم و پایدار آنها این اطمینان را به اپراتور میدهد که میتواند برای مدت طولانی بدون نگرانی از خرابی یا کاهش کیفیت کار، از دستگاه استفاده کند. در نتیجه، این دریل به عنوان یک ابزار حرفهای و قابل اعتماد در محیطهای کارگاهی و صنعتی شناخته شده و در افزایش بهرهوری و کیفیت کار بسیار موثر است.

- دریل برقی و شارژی صنعتی

در برخی موارد برای سوراخ کاری فلزات سخت و در مقیاسهای بزرگ در محیط صنعتی نیاز به استفاده از ابزارهای سوراخکاری قدرتمند و قابل اعتماد است. برای این منظور، دریلهای برقی و شارژی صنعتی بهترین کاربرد را دارند. این دریلها دارای یک موتور قوی هستند که با استفاده از آن میتوان کارهای سنگین و طولانی مدت را انجام داد، بدون آنکه کیفیت و یا دقت کار کاهش پیدا کند.

این دریلها همچنین به صورتی طراحی شدهاند که در برابر مواد سخت و مقاوم نیز کارایی بالایی داشته و به همین جهت میتوان از آنها برای پروژههای صنعتی بزرگ نیز استفاده کرد. در کنار قدرت بالا، با این دریلها میتوان سوراخ کاری را با دقت و سرعت بالا انجام داد. این ویژگی برای انواع سوراخکاری فلزات سخت مانند استیل ضدزنگ یا فولاد کربنی بسیار اهمیت داشته و تاثیر زیادی روی کیفیت نهایی کار دارد.

همچنین این دریلها غالبا شامل امکاناتی اعم از قابلیت تنظیم سرعت، سیستمهای خنک کننده و محافظت در برابر بار اضافی هستند که این ویژگیها نیز روی بهبود کلی عملکرد و افزایش طول عمر دستگاه موثر میباشند. در نتیجه میتوان گفت دریلهای برقی صنعتی و قوی یک انتخاب مهم در صنایع سنگین و پروژههای بزرگ هستند که در این صنایع بسیار کاربرد دارند.

کاربرد انواع سوراخ کاری فلزات

یکی از پرکاربردترین تجهیزات صنعتی، دستگاههای سوراخ کاری است. از دستگاههای سوراخ کاری برای ایجاد انواع سوراخ در سطوح با جنسهای مختلف اعم از سطوح چوبی، فلزی، بتنی و حتی سطوح سنگی استفاده میشود. همچنین ماشینهای سوراخ کاری انواع بسیاری داشته که غالبا هر کدام از آنها در کنار کاربرد آسان، کارایی بالایی را نیز شامل میشوند و از آنها میتوان برای انجام انواع کارها در سطوح مختلف استفاده کرد.

در نتیجه، ماشین آلات سوراخ کاری به دلیل ویژگیهای متعددی که دارند و قابلیتهایی که در قطعه کار فراهم میکنند، در انواع صنایع مختلف کاربرد داشته و به طور گسترده مورد استفاده قرار میگیرند.

مزایای انواع سوراخکاری فلزات

همانطور که خواندید، سوراخکاری یکی از فرایندهای مهم در صنایع مختلف است که ویژگیهای مختلفی را شامل میشود. با استفاده از دستگاه سوراخ کاری میتوان فرایند سوراخ کاری را انجام داد. این دستگاهها سرعت و دقت بسیار بالایی دارند و با استفاده از آنها میتوان سوراخهایی با ابعاد و شکلهای مختلف در قطعات با جنسهای گوناگون ایجاد کرد. با این کار، فرایند سوراخ کاری قطعات مختلف به طور قابل توجهی دقیقتر و سریعتر انجام خواهد شد.

با استفاده از دستگاههای سوراخکاری میتوان سوراخهایی با دقت و کیفیت بسیار بالا را ایجاد کرد. در واقع سوراخهایی که در این فرایند ایجاد میشوند غالبا دارای لبههای تیز و یکنواخت هستند و احتمال ایجاد ترک یا شکست در آنها بسیار کم میباشد.

هزینه ایجاد سوراخها در فرایند سوراخ کاری نسبت به سایر روشها مانند جوشکاری بسیار کمتر است و این فرایند بسیار مقرون به صرفه میباشد. در نتیجه قطعاتی که با استفاده از این فرایند سوراخکاری میشوند نیز به طور اقتصادی به صرفهتر هستند.

همچنین فرایند سوراخ کاری اگر با دقت و مهارت بالا انجام میشود غالبا میتواند روی افزایش قابلیتهای عملکردی قطعات تاثیرگذار باشد.

سوالات متداول

فرایند سوراخ کاری به چند روش انجام میشود؟

سوراخ کاری قطعات غالبا با استفاده از دو روش پانچ کردن و مته کاری انجام میشود که در روش پانچینگ از دستگاههای پانچ و در روش مته کاری از دستگاههای دریل برای سوراخ کاری استفاده میشود. غالبا دستگاه پانچ تنها برای سوراخ کاری قطعات فلزی مورد استفاده قرار میگیرد؛ در صورتی که با استفاده از دریل میتوان علاوه بر سوراخ کاری فلزات کارهای روزانه مانند سوراخ کاری دیوار و… را نیز انجام داد.

برای انجام صحیح سوراخکاری توجه به چه مواردی اهمیت دارد؟

استفاده از گیرههای مخصوص برای جلوگیری از تکان خوردن قطعات هنگام سوراخکاری بخصوص برای قطعات کوچک یا سبک بسیار اهمیت دارد. قبل از انجام فرایند سوراخ کاری، بهتر است محل مورد نظر را نشانه گذاری کرده و برای جلوگیری از تکان خوردن قطعه، با استفاده از چکش در محل مورد نظر فرورفتگی ایجاد کرد. در نهایت باید از مته مناسب سوراخ کاری استفاده کرد. گرچه برای سوراخکاری قطعات بزرگ از دریل استفاده نمیشود و سوراخ کاری این قطعات بهتر است با دستگاه پرس مته انجام شود.

جمع بندی

سوراخ کاری یکی از فرایندهای مهم و پرکاربرد در صنایع مختلف است که در آن از ابزارهای مختلف برای سوراخکاری قطعات با جنسهای متفاوت استفاده میشود. یکی از مهمترین عوامل تعیینکننده در کیفیت و کارایی نهایی قطعه کار در فرایند انواع سوراخکاری فلزات، انتخاب صحیح ابزار برای انجام این فرایند است.

در واقع انتخاب ابزار سوراخ کاری با توجه به نوع قطعه، قطر و عمق سوراخ مورد نظر، انجام میشود. استفاده از هر یک از انواع دستگاههای سوراخکاری فلزات، برای کاربردهای خاص، میتواند منجر به ایجاد سوراخهایی دقیق و باکیفیت شده و در بهبود کیفیت و افزایش سرعت کار موثر خواهد بود. همچنین انتخاب صحیح ابزار میتواند در دقت نتیجه حاصل شده و بادوام بودن آن نیز موثر باشد.