ریخته گری چیست؟

در اطراف همه ما وسایل و تجهیزات فلزی زیادی به چشم میخورد که کاربردهای متنوعی در زندگی روزمره ما دارند. آیا تا کنون به نحوه ساخت و تولید این تجهیزات و وسایل فلزی توجه کردهاید؟ در واقع هر کدام از آنها با روشهای مخصوص و با استفاده از ابزارآلات مختلف تولید شدهاند. در این مقاله، یکی از روشهای پرکاربرد تولید قطعات فلزی یعنی همان روش ریخته گری به طور کامل معرفی شده است. اگر میخواهید با این روش از تولید فلزات، ویژگیها و کاربردهایش بیشتر آشنا شوید، مطالعه این مقاله را از دست ندهید.

ریخته گری چیست؟

ریخته گری (casting) یکی از فرآیندهای قدیمی و متداول برای تولید قطعات فلزی است. در طی این فرآیند، مواد مذاب اولیه درون قالب ریخته شده و پس از شکلدهی از قالب جدا میشوند. قطعه ریخته گری شده، با نام ریختگی شناخته میشود. مادهای که در فرآیند ریخته گری مورد استفاده قرار میگیرد، غالبا از جنس فلزات و آلیاژهای متفاوت است. اما این روش برای ساخت قطعات غیر فلزی نیز کاربرد دارد و ممکن است موادی از جنس مخلوطهای اپوکسی و پلاستیک نیز در این روش به کار برده شوند. فرآیند ریخته گری کاربردهای بسیاری در صنایع مختلف دارد؛ اما بیشترین کاربرد آن در صنایع ماشینسازی و تولید قطعات خودرو به ویژه تولید قطعات سنگین و بزرگ خودروها میباشد.

تولید قطعات به روش ریخته گری از نظر اقتصادی بسیار بهصرفه است. همچنین امکان تولید قطعات به صورت انبوه، در سایزهای کوچک تا بزرگ، در وزنهای چند گرم تا چند تن و در شکلهای ساده تا پیچیده به سادگی فراهم است. ریخته گری ماسهای یکی از روشهای متداول این فرآیند است که به عنوان رایجترین و قدیمیترین روش ریخته گری شناخته میشود.

به طور کلی، فرآیند ریخته گری بسیار پرکاربرد است. از جمله عوامل موثر روی این فرآیند میتوان به جنس، طرح قالب، کشش سطحی و ناخالصیهای موجود در فلزات اشاره کرد که بسته به این موارد روش انجام ریخته گری نیز متفاوت خواهد بود.

تاریخچه ریخته گری

ریخته گری یک فرآیند 7000 ساله و بسیار قدیمی است. اولین قطعهای که با استفاده از این فرآیند تولید شد مربوط به 3200 سال پیش از میلاد مسیح است که به شکل یک قورباغه مسی بود. تاریخچه این فرآیند و توسعه آن به جنوب آسیا و کشورهای چین، هند و پاکستان برمیگردد؛ جایی که در بسیاری از مراسم مذهبی از مجسمهها استفاده شده و این مجسمهها نیز از آلیاژهای مس همراه با سرب توسط فرآیند ریخته گری ساخته میشدند.

در طول تاریخ از فرآیند ریخته گری بسیار استفاده شده است و غالبا این فرآیند در ساخت ابزارآلات گوناگون، سلاحها و وسایل مذهبی مورد استفاده قرار گرفته است. همچنین شواهدی نیز موجود است که نشان میدهد انسانها از زمانهای بسیار دور برای فرم دادن به موم نیز از فرآیند ریخته گری استفاده میکردهاند. قالبهای ریخته گری ابتدایی که غالبا از جنس سنگ یا سرامیک بودند، از یک یا دو بخش اصلی تشکیل میشدند.

در گذشته انسانها میدانستند که آتش مهمترین مسئله در ذوب فلزات است و با افزایش قدرت آتش، سرعت ذوب مواد نیز افزایش پیدا میکند. در دورههای مختلف تاریخ، در فرآیند ریخته گری از فلزات مختلفی اعم از طلا، آهن، مس و برنز به عنوان فلز مذاب استفاده میکردند. هر کدام از این فلزات در یک دوره خاص بیشترین کاربرد را داشتهاند و زمانی که انسانها ویژگیهای جدید فلزات دیگر را کشف میکردند، از آن به عنوان جایگزین فلز قبلی استفاده میکردند.

تاریخچه ریخته گری در ایران

در ایران نیز، تاریخچه ریخته گری به بیش از 6500 سال پیش برمیگردد. در کشور ایران از این فرآیند برای ساخت قطعات تزئینی استفاده میشد و تنها فلزات طلا و نقره برای ریخته گری و قالبگیری مورد استفاده قرار میگرفتند. پس از آن و به مرور زمان، فلزاتی مانند قلع و برنز نیز در فرآیند ریخته گری برای ساخت قطعات اولیه و اسلحههای نظامیاستفاده شدند.

با پیشرفت تکنولوژی در ایران، قالبگیری و ریخته گری مجسمههای برنزی آغاز شدند و از فلز برنز در فرآیند ریخته گری برای ساخت این مجسمهها استفاده میشد. در نهایت نیز انسانها آهن خام را به عنوان متداولترین فلز در فرآیند ریخته گری مورد استفاده قرار دادند؛ زیرا آهن خام نقطه ذوب پایینتری نسبت به فلز آهن داشت. امروزه نیز ساخت قطعات با استفاده از فرآیند ریخته گری و آهن خام بسیار رواج پیدا کرده است.

انواع روشهای ریخته گری

قطعات فلزی با روشهای مستقیم و غیر مستقیم مختلفی طراحی و تولید شده و در واقع فرآیند ریخته گری نیز با روشهای مختلفی انجام میشود.

اصلیترین دسته بندی روشهای ریخته گری که براساس قالب ریخته گری است، دو نوع مختلف را شامل میشود:

ریخته گری در قالبهای یکبار مصرف یا موقت (Expendable)

در این روش قالبهای موقت مورد استفاده قرار میگیرند. به اینصورت که پس از ریختن مواد و انجماد و تولید قطعه، قالب دیگر کارایی نخواهد داشت و باید قالب دیگری انتخاب کرد. در اینصورت برای هر قطعه نیاز به ساخت قالب وجود داشته و سرعت تولید کاهش پیدا میکند.

اما در روش ریخته گری موقت، امکان تولید پیچیدهترین قطعات به سادگی فراهم است. قالب ماسهای، که در بالاتر به آن اشاره شد، یکی از انواع قالبهای موقت است. قالبهای موقت شامل روشهای ریخته گری ماسهای، ریخته گری گچی، ریخته گری دقیق، ریخته گری پوستهای و الگوی تبخیری میباشند.

ریخته گری در قالبهای دائمی(Permanent)

قالبهای دائمیغالبا از جنس فلز هستند و قابلیت استفاده مجدد از آنها وجود دارد. در این روش پس از انجماد مواد، قالب باز شده و مجدداً مورد استفاده قرار میگیرد. پرکاربردترین فلزاتی که در ریخته گری دائمی مورد استفاده قرار میگیرند، فلزات آلومینیوم، قلع، مس، آهن و سرب میباشند. ریخته گری دائمی نیز شامل روشهای ریخته گری ثقلی، تحت فشار، نیمه جامد، گریز از مرکز و ریخته گری پیوسته میباشد.

این فرآیند ریخته گری از لحاظ هزینه فرآیند نسبت به روشهای موقت اقتصادیتر است ولی پس از انجماد قطعه، در باز کردن قالب محدودیتی وجود دارد که باعث استفاده کمتر از این قالب میشود. همچنین هزینه قالب در این روش بالاتر بوده اما در قالبهای دائمی سرعت تولید انبوه نیز بالاتر است.

در انتخاب روش ریخته گری، نوع آلیاژ مورد استفاده، حجم و تعداد قطعات مورد نظر، مشخصات مورد نیاز قطعه و هزینه نهایی اهمیت دارد و در واقع انواع روشهای ریخته گری براساس این عوامل مورد استفاده قرار میگیرند.

انواع روشهای ریخته گری براساس مکانیزم اجرا چه هستند؟

دستهبندی متداول دیگر روشهای ریخته گری، دستهبندی آنها براساس مکانیزم اجرای فرآیند است. بر این اساس، روشهای ریخته گری انواع مختلفی دارند که هرکدام ویژگیها، مزایا و معایب خود را داشته و براساس نیاز مورد استفاده قرار میگیرند.

انواع روشهای ریخته گری براساس مکانیزم اجرا عبارتند از:

ریخته گری ماسهای

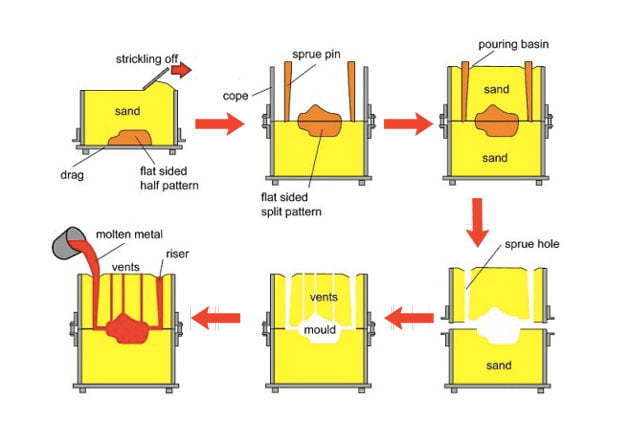

ریخته گری ماسهای (Sand Casting) متداولترین و قدیمیترین روش ریخته گری موقت است که در آن برای ساخت قطعات فلزی از قالبهای ماسهای یکبار مصرف استفاده میشود. این روش ریخته گری در ساخت قطعات مختلف در اندازهها و وزنهای متفاوت مورد استفاده قرار گرفته و حتی امکان ساخت پیچیدهترین اشکال و قطعات توسط این فرآیند وجود دارد. همچنین میتوان از تمامی فلزات و آلیاژهای فلزی در ریخته گری ماسهای استفاده کرد.

فرآیند ریخته گری ماسهای شش مرحله اصلی اعم از مرحله قالب سازی، بستن قالب، ریختن مواد مذاب، خنککاری، خارج کردن قطعه و برشکاری را شامل میشود. پس از خارج شدن قطعه قالب ماسهای به طور کامل از بین میرود و برای ساخت قطعه بعدی باید قالب ماسهای جدیدی ساخته شود.

یکی از کاربردهای گسترده ریخته گری ماسهای، استفاده از این فرآیند در کارخانههای ذوب است. همچنین ریخته گری ماسهای در صنایعی مانند صنعت خودروسازی، ساخت ماشینآلات سنگین، هوافضا و… نیز کاربرد دارد. در واقع انعطافپذیری بالای این روش باعث تنوع کاربرد آن در صنایع مختلف شده است.

انواع روشهای ریخته گری ماسهای

فرآیند ریخته گری ماسهای براساس الگوی قالب و نوع ماسه مورد استفاده به روشهای زیر تقسیم بندی میشود:

- ریخته گری در ماسه خشک

- ریخته گری در ماسه تر

- ریخته گری در گل و ماسه

- ریخته گری در قالب ماسهای ماهیچهدار

غالبا در این روشها از قالب، ماهیچه، ماسه و ابزارهای تراکم ماسه برای ساخت قطعات فلزی استفاده میشود.

مزایا و معایب ریخته گری ماسهای

از مزیتهای روش ریخته گری ماسهای میتوان به امکان تولید قطعات بزرگ و قطعات دارای ساختارهای پیچیده توسط این روش اشاره کرد. همچنین در این روش میتوان از مواد اولیه متنوعی برای ساخت قطعات استفاده کرد. هزینه تجهیزات و ابزارهای برش در این روش پایین بوده و این روش با سرعت بالایی نیز انجام میشود.

اما در روش ریخته گری ماسهای مقاومت قطعات نسبتا پایین بوده و کیفیت پرداخت سطح و تلرانس آن نیز پایین میباشد. در ریخته گری ماسهای غالبا نیاز به ماشینکاری ثانویه وجود داشته و احتمال ایجاد تخلخل در قطعه نیز در آن بالا است. نرخ تولید نیز در این روش پایین بوده و هزینه بالایی برای نیروی کار شامل میشود.

ریخته گری دایکاست

ریخته گری دایکاست که با نام ریخته گری تحت فشار نیز شناخته میشود، یکی از انواع روشهای تولید قطعات فلزی با استفاده از قالبهای دائمیاست. در این روش میتوان قطعات فلزی غیرآهنی را در سایز کوچک تا متوسط و در تعداد انبوه تولید کرد. همچنین در این روش امکان ساخت قطعات فلزی با ساختار پیچیده فراهم است.

ریخته گری دایکاست در صنعت اتومبیلسازی و در ساخت قطعات مورد استفاده در این صنعت کاربرد گستردهای دارد و در حدود 60 درصد قطعات ساختهشده در صنعت اتومبیلسازی توسط این روش ساخته میشوند. گرچه این روش در صنایع دیگری اعم از صنایع هوا فضا، تجهیزات الکترونیکی، جواهرسازی و لوازم خانگی نیز کاربرد دارد.

ریخته گری دایکاست پنج مرحله اصلی اعم از آمادهسازی قالب، تزریق مواد مذاب، خنککاری، باز کردن قالب و برشکاری را شامل میشود. فرآیند اجرای این روش تقریبا مشابه به قالب گیری تزریقی در ساخت قطعات پلاستیکی است. اغلب قطعاتی که در این روش تولید میشوند، از جنس آلومینیوم و آلیاژهای آن مانند زاماک هستند. مس، منیزیوم، روی و قلع نیز در فرآیند ریخته گری دایکاست کاربرد دارند.

انواع روشهای ریخته گری دایکاست

اصلیترین روش دایکاست، ریخته گری تحت فشار بالا است. اما این فرآیند، ریخته گری تحت فشار پایین، ریخته گری تحت فشار در خلا یا ریخته گری تحت خلا، ریخته گری تحت فشار کوبشی (ریخته گری کوبشی) و ریخته گری تحت فشار نیمه جامد را نیز شامل میشود. این روشها در مواد اولیه مورد استفاده یا جنس فلزاتی که در آنها مورد استفاده قرار میگیرند و مکانیزم اجرا، با یکدیگر تفاوت دارند.

مزایا و معایب ریخته گری دایکاست

مهمترین مزایای این روش شامل راندمان تولید بالا، هزینه عملیاتی پایین در تولید انبوه، یکپارچگی بالای قطعه، دقت ساخت بالا در ابعاد قطعات و مقاومت بالا در برابر خوردگی است. همچنین مناسب نبودن این روش برای فلزات دارای نقطه ذوب بالا، امکان تشکیل تخلخل در داخل قطعه، محدودیت ساخت قطعات بزرگ، هزینه بالای سرمایه گذاری و عدم صرفه اقتصادی برای تولید قطعات در تعداد کم از محدودیتها و معایب این روش است.

ریخته گری دقیق

ریخته گری دقیق (Investment Casting) نیز از روشهای قدیمی ساخت قطعات فلزی پیچیده با دقت بالا است که از در آن از قالبهای سرامیکی برای شکلدهی به مواد استفاده میشود. این روش برای ساخت بسیاری از قطعات صنعتی و تجاری اعم از رتور، پره توربین در موتور و ژنراتورها، قطعات سلاحهای گرم و سایر تجهیزات و اجزای مختلف مورد استفاده قرار میگیرد.

این روش شش مرحله اصلی را همانند فرآیندهای قبلی شامل میشود. الگوی قطعه که غالبا قطعهای از جنس موم است، درون دوغاب سرامیکی فرو میرود و خارج میشود. سپس این الگو همراه با سرامیک خشکشده داخل کوره قرار میگیرد.

انواع روشهای ریخته گری دقیق

ریخته گری دقیق دو روش مختلف را شامل میشود:

- ریخته گری ضد جاذبه (Counter Gravity Casting)

- ریخته گری فوم (Lost-Form Casting)

مزایا و معایب ریخته گری دقیق

از مهمترین مزایای این روش میتوان به تنوع مواد اولیه برای ساخت قطعات و مقاومت بالای قطعات نهایی اشاره کرد. همچنین امکان ساخت قطعات ساده تا پیچیده با دقیقترین جزئیات در این روش وجود دارد. در ریخته گری دقیق، سطح، با دقت بسیار بالا پرداخت شده و غالبا این روش به ماشینکاری ثانویه نیاز ندارد.

طولانیبودن روند اجرا و هزینه بالای تهیه تجهیزات و نیروی کار از معایب این روش محسوب میشوند.

ریخته گری گریز از مرکز

ریخته گری گریز از مرکز (Centrifugal Casting) که با نام ریخته گری دورانی (Roto Casting) نیز شناخته میشود از انواع روشهای ریخته گری است که برای ساخت قطعات استوانهای با دیوارههای نازک مورد استفاده قرار میگیرد. در طی این فرایند، تراکم ذرات در نزدیکی محیط خارجی قطعه بیشتر شده و مشخصات مکانیکی قطعه نسبت به سایر روشها بهبود پیدا میکند. کاربرد این فرایند در ساخت قطعات استوانهای مورد استفاده در صنایع مختلف اعم از تولید لوله، چرخ، فلنج، علاف، رینگ پیستون، بوش، نازل پمپ، پوسته یاتاقان، مخزن فشار و… میباشد.

مراحل اصلی ریخته گری گریز مرکز مانند فرایند دایکاست 5 مرحله اصلی را شامل میشود. اما روند اجرای این روش با سایر روشهای ریخته گری تفاوت دارد. در این فرآیند، مواد مذاب به وسیله نیروی گریز از مرکز به سمت دیوارههای قالب حرکت میکنند و یک قطعه استوانهای را تشکیل میدهند.

انواع روشهای ریخته گری گریز از مرکز

با توجه به نحوه اجرا، این فرآیند سه روش مختلف را شامل میشود:

- ریخته گری گریز از مرکز کامل یا حقیقی

- ریخته گری نیمه گریز از مرکز

- ریخته گری سانتریفیوژ

مزایا و معایب ریخته گری گریز از مرکز

با استفاده از این روش میتوان قطعات بسیار بزرگ را با دقت بالا و پرداخت مناسب سطح خارجی تولید کرد. قطعه ساخته شده مشخصات مکانیکی بسیار خوبی خواهد داشت. هزینه تجهیزات و کار مورد نیاز نیز در این روش پایینتر است. اما با استفاده از این روش تنها میتوان قطعات استوانهای شکل تولید کرد و در اغلب موارد برای سطح داخلی نیاز به ماشینکاری ثانویه وجود دارد.

ریخته گری ثقلی

ریخته گری ثقلی (Gravity Casting) از انواع ریخته گری قالب دائمی است که برای ساخت قطعات فلزی با حجم متوسط و بالا مورد استفاده قرار میگیرد. ریخته گری ثقلی تقریبا مشابه ریخته گری ماسهای و دایکاست است؛ اما در این روش، قالب مورد استفاده دائمی و از جنس فلز است. همچنین برای تولید انبوه قطعات ساده و کوچک فلزی با ضخامت یکنواخت مورد استفاده قرار میگیرد.

کاربرد ریخته گری ثقلی بیشتر در تولید قطعات آلومینیومیدر صنایع خودروسازی است اما از این فرآیند در تولید قطعات تجهیزات روشنایی، آشپزخانه، نظامی و دفاعی، نیروگاهی و پزشکی نیز استفاده میشود.

فرآیند ریخته گری ثقلی نیز شامل شش مرحله اصلی آماده سازی قالب، وصلکردن قسمتهای مختلف قالب، ریختن فلز مذاب، خنککاری، باز کردن قالب و برشکاری است؛ که برای آن معمولا موادی از جنس آلیاژهای آلومینیومی و آلیاژهای غیرآهنی مورد استفاده قرار میگیرند. البته اگر از قالبهای گرافیتی استفاده شود، امکان تولید قطعات فولادی و آهنی نیز با استفاده از این فرآیند امکانپذیر است.

انواع ریخته گری ثقلی

برای ساخت قطعات فلزی با استفاده از فرآیند ریخته گری ثقلی روشهای زیر مورد استفاده قرار میگیرند:

- ریخته گری توخالی

- ریخته گری کم فشار در قالب دائمی

- ریخته گری تحت خلا در قالب دائمی

مزایا و معایب ریخته گری ثقلی

این فرآیند دقت ابعادی بالا با تلرانس خوب همراه با تخلخل پایین را شامل میشود. همچنین در این روش سطح قطعه نسبت به قالب ماسهای پرداخت صافتری داشته و مشخصات مکانیکی قطعه نیز بهبود مییابد. هزینه پایین نیروی کار و امکان بازیافت ضایعات و استفاده مجدد از آنها نیز در این فرآیند امکانپذیر است.

اما قالبهای ریخته گری ثقلی برای برخی از آلیاژها نرخ تولید پایینتری دارند و هزینه طراحی و ساخت قالب در آنها نسبت به قالبهای ماسهای بیشتر است. در این روش همچنین برای ساخت قطعات نازک محدودیت وجود دارد.

روشهای معرفی شده، بیشترین کاربرد را در صنعت ریخته گری دارند و متداولتر هستند. در واقع بیش از 60 درصد فرآیندهای ریخته گری با استفاده از این روشها و بخصوص روش قالبهای ماسهای انجام میشود. همچنین قطعات آلومینیومی نیز اکثرا با روش دایکاست ساخته میشوند. اما روشهای دیگری نیز برای فرآیند ریخته گری مورد استفاده قرار میگیرند که کاربرد کمتری دارند. این روشها در ادامه معرفی شدهاند.

ریخته گری قالب پوستهای

ریخته گری قالب پوستهای (Shell Mold Casting) از دیگر روشهای ساخت قطعات فلزی پیچیده با ابعاد کوچک تا متوسط است که توسط قالبهای یکبار مصرف نازک انجام میشود. این فرآیند تقریبا مشابه با فرآیند ریخته گری ماسهای است؛ با این تفاوت که در ساخت قالب این فرآیند از ماسه رزینی با ضخامت کمتر استفاده میشود. ریخته گری قالب پوستهای برای ساخت قطعاتی از جنس مواد آهنی و غیر آهنی اعم از قطعاتی مانند جعبه دنده، سر سیلندر، میلههای اتصال و اهرمهای اتومبیل استفاده میشود.

در فرآیند ریخته گری قالب پوستهای، به دلیل استفاده از قالبهای یکبار مصرف، امکان ساخت قطعات پیچیده با جزئیات ریز و دیوارهای نازک فراهم است. همچنین به دلیل استفاده از مدلهای چندبار مصرف، این روش نرخ تولید بالایی را شامل میشود. اما هزینه الگوها، تجهیزات و تولید بسیار بالا بوده و در ابعاد و وزن قطعات قابل ساخت با استفاده از این روش محدودیت وجود دارد.

ریخته گری پیوسته

ریخته گری پیوسته (Continuous Casting) که با نام ریخته گری مداوم نیز شناخته میشود، یکی از روشهای ریخته گری است که برای تولید قطعات ساده فولادی مانند میلگرد و قطعات نیمه ساخته مورد استفاده قرار میگیرد. این فرآیند به دلیل فرآیند اجرایی متفاوت و عدم استفاده از قالبهای مرسوم در آن، از روشهای متفرقه ریخته گری محسوب میشود.

بیشترین کاربرد این روش در تولید میلگرد است؛ اما از آن برای ساخت محصولات نیمه ساخته مانند شمش، شمشال، شمشه و تختال نیز استفاده میشود. این محصولات طی فرآیندهای ثانویه به محصولات قابل استفاده در سایر صنایع تبدیل میشوند.

ریخته گری پیوسته غالبا برای تولید قطعات فولادی مورد استفاده قرار میگیرد اما از این روش برای تولید قطعات آلومینیومی و مسی نیز میتوان استفاده کرد. در این روش در مدتزمان کوتاهی میتوان دالها و میلگردهای فولادی را در تعداد انبوه تولید کرد. استفاده 10 درصدی از مواد مذاب بدون ضایعات و هدر رفت در این روش وجود دارد و تخلخلهای داخلی و جمعشدگی مرکز قطعه نیز در این روش کاهش مییابد. با کیفیت بودن مشخصات مکانیکی قطعه و پرداختهای سطح از دیگر ویژگیهای این روش است. اما در این روش برای قالبگیری و خنک کاری مداوم نیاز به تجهیزات مخصوص وجود داشته و امکان تولید قطعات با شکل ساده و مقطع یکنواخت وجود ندارد.

ریخته گری تبخیری

ریخته گری با مدل تبخیری (Evaporative-Pattern Casting)، از روشهای ریخته گری ماسهای است که در آن از برای ساخت حفره قالب از مدلهای قابل تبخیر استفاده میشود. مدلهایی که در این فرآیند مورد استفاده قرار میگیرند غالبا از جنس فومهای پلی استایرن هستند. در این فرآیند، پس از ریختن ماده مذاب به درون قالب، مدل تبخیر شده و ماده مذاب اصلی فضای خالی را پر میکند.

ریخته گری با مدل تبخیری دو نوع مختلف شامل ریخته گری لاست فوم (Lost-Foam Casting) و ریخته گری کامل قالب (Full-Mold Casting) را شامل میشود که غالبا برای ساخت قطعات آلومینیومی مورد استفاده قرار میگیرند؛ گرچه این روش در تولید قطعات فولادی و آهنی نیز مانند لولههای آب و قطعات پمپ، کاربرد دارد.

از مزایای این روش میتوان به قابلیت ساخت قطعات سبک با دقت ابعادی بالا و اجرای آسان آن نسبت به سایر روشهای ریخته گری اشاره کرد. همچنین این روش به دلیل استفاده از فوم به جای موم، هزینه پایینتری نسبت به ریخته گری دقیق دارد. اما در این روش برای تبخیر مدل نیاز به دمای بالایی وجود داشته و از آن نمیتوان برای ساخت قطعات دارای ضخامتهای پایین استفاده کرد. آسیبپذیری مدلها و زمانبر بودن فرآیند اجرای این روش به دلیل مراحل زیاد آن، از دیگر محدودیتهای ریخته گری با مدل تبخیری محسوب میشوند.

از دیگر روشهای فرآیند ریخته گری که نسبت به سایر روشها کم کاربرد تر هستند و کمتر شناخته شدهاند، میتوان به موارد زیر اشاره کرد:

- ریخته گری دیزاماتیک (DISAMATIC Casting)

- ریخته گری در قالب گچی (Plaster Mold Casting)

- ریخته گری سریع (Rapid Casting)

- ریخته گری فرسایی (Ablation Casting)

- ریخته گری سرمایش مستقیم (Direct Chill Casting)

- ریخته گری انجمادی (Freeze-Casting)

- ریخته گری ژلی (Gelcasting)

- ریخته گری چرخشی (Spin Casting)

- ریخته گری نواری (Tape Casting)

- ریخته گری شیشه (Glass Casting)

مراحل ریخته گری

در فرآیندهای ریخته گری از مواد مذاب که غالبا فلزات هستند، استفاده میشود. این ماده اولیه ذوب شده و پس از آن به درون حفره قالب ریخته میشود. با اینکار پس از خنکشدن، شکل قالب را به خود میگیرد.

همانطور که گفته شد، ریخته گری فلزات دو روش اصلی استفاده از قالبهای دائمی و استفاده از قالبهای موقت را شامل میشود که در هر دوی این روشها، ماده فلزی ذوب شده درون قالب ریخته میشود و با گرفتن شکل قالب قطعه موردنظر تولید میشود.

در ادامه مراحل ریخته گری به طور کامل تشریح شده است.

مرحله اول: ایجاد الگوی ریخته گری

در ابتداییترین مرحله و قبل از ساخت قالب شما باید الگوی قالب خود را ایجاد کنید. الگوی قالب میتواند یک مدل سهبعدی از قطعه نهایی باشد و میتواند از جنس فوم، پلاستیک، چوب و یا حتی آلومینیوم تشکیل شود. در برخی از موارد از قالبهایی از جنس گچ یا سیلیکون استفاده میشود. گرچه این مواد تحمل یک قطعه مذاب فلزی را ندارند اما با استفاده از آنها امکان ایجاد انبوهی از موم متراکم فراهم میشود؛ تا در ریخته گری قالب یکبار مصرف مورد استفاده قرار گیرند. مهمترین نکته در این مرحله، اطمینان از محاسبات موجود برای هرگونه انقباض پیشبینی شده در زمان سرد شدن فلز است.

مرحله دوم: قالب گیری

پس از اینکه الگوی قالب ایجاد شد، نوبت به ساخت قالب است. در این مرحله شما میتوانید قالبهای یکبار مصرف با جنس ماسه، گچ و… و یا قالبهای دائمی با جنس فلزات را تولید کنید. هر کدام از این روشها برای ریخته گری فلزات مختلف و برای سطوح مختلف پیچیدگی الگوی تهیه شده، کاربرد خاص خود را دارند. در صورت استفاده از قالبهای مومی یا پلاستیکی نیز میتوانید الگوی این قالبها را درون کوره بسوزانید.

مرحله سوم: انتخاب آلیاژ فلزی

آلیاژها ترکیبی از عناصر هستند که بهترین خواص مکانیکی را در قالب فراهم میکنند. تمام ریخته گریهای فلزی از آلیاژهای آهنی و یا غیرآهنی تولید میشوند. آلیاژهای آهنی شامل فولاد، آهنهای چکشخوار یا قابل انعطاف و آهن خاکستری است. رایجترین آلیاژهای غیرآهنی نیز آلومینیوم، برنز و مس هستند. البته در کارگاههای جواهر سازی برای کار با فلزات گرانبها از آلیاژهای طلا، مس و پلاتین نیز در فرآیند ریخته گری استفاده میشود.

مرحله چهارم: آلیاژسازی

در این مرحله آلیاژهای مورد استفاده ذوب میشوند. به دلیل تفاوت در دمای ذوب آلیاژها، فرآیند ذوب آنها نیز با یکدیگر متفاوت خواهد بود. در حال حاضر، غالبا از کورههای القایی برای ذوب آلیاژها استفاده میشود که از مذاب با کیفیتتر و آلیاژ همگنتری برخوردار میباشند. کورههای دوار نیز برای برخی آلیاژها مانند چدن و کورههای قوس نیز برای آلیاژهای با حجم بیشتر مورد استفاده قرار میگیرند. برای ذوب آلیاژهای غیر آهنی نیز غالبا از کورههای زمینی و گازی استفاده میشود. در فرآیند آلیاژسازی، آلیاژ موردنظر درون یک بوته آهنگری قرار گرفته و با حرارت دادن آن روی شعله باز یا از داخل کوره، این آلیاژها ذوب میشوند.

مرحله پنجم: ریختن آلیاژ در قالب

پس از ذوب کردن، آلیاژ در این مرحله داخل قالب ریخته میشود. برای قطعات نازک و کوچک غالبا مذاب با دمای بالاتر درون قالب ریخته گری شده یا از بوته و پاتیل پیشگرم استفاده میشود. اما برای ریخته گریهای بزرگتر فلز درون کوره گرم شده و قبل از ریخته شدن درون قالب، به درون یک ملاقه با بوته آهنگری بزرگتر منتقل میشود. فرآیند ریختن مواد مذاب درون قالب باید با رعایت تمام نکات ایمنی انجام شود. همچنین بهتر است این فرآیند در یک فضای تهویهشده انجام شود تا افراد به واسطه دودهای خطرناک آسیب نبینند. در نهایت نیز، باید قالب سفت شده و سپس مرحله بعد آغاز شود.

مرحله ششم: برداشتن قطعه ریخته گری شده از درون قالب

پس از سرد شدن و سفت شدن فلز میتوان آن را از قالب خارج کرد. در صورتیکه از قالبهای موقت یا یکبار مصرف برای فرآیند ریخته گری استفاده شده باشد، میتوان به سادگی قالب را از قطعه جدا کرد. همچنین در صورت استفاده از قالبهای گچی، میتوان پس از سفت شدن فلز آن را درون آب فرو برد تا جداسازی قالب راحتتر انجام شود. در قالبهای دائمی نیز، میتوان از یکسری ابزار مخصوص مانند گیرههای بیرونکننده برای خارج کردن قطعه ریخته گری شده استفاده کرد.

مرحله هفتم: پایان کار

در نهایت، قطعه خارج شده توسط دستگاه شات بلاست و یا سند بلاست به طور کامل تمیز میشود. معمولا برای قطعات آهنی از شات بلاست و برای قطعات غیر آهنی از روش سندبلاست در تمیزکاری قطعه استفاده میشود تا اثری از ساچمه یا ماسههای تمیزکننده روی قطعه باقی نماند. در این مرحله ممکن است نیاز باشد مواد اضافی قالب در آب پاک شده، دریچههای ریخته گری با قیچی شکسته شده و یا فلز صیقل داده شود.

کاربرد ریخته گری

فرآیند ریخته گری در اغلب صنایع کاربرد دارد و درصد زیادی از محصولات تولید شده در صنایع مختلف با استفاده از فرآیند ریخته گری تولید میشوند. از این فرآیند میتوان برای ساخت وسایل با ابعاد و وزنهای مختلف از چندین گرم تا چندین تن استفاده کرد. همچنین این روش برای تولید قطعات در تعداد انبوه نیز بسیار کاربرد دارد. متداولترین صنایعی که برای ساخت قطعات از فرآیند ریخته گری در آنها استفاده میشود میتوان به صنایع حمل و نقل، صنعت ساخت خودرو و ماشین آلات سنگین، صنایع ابزار سازی، صنایع نظامی، ماشینهای الکتریکی و صنایع لوازم خانگی اشاره کرد.

مزایا و معایب ریخته گری

ریخته گری همانند تمامی فرآیندهای صنعتی دارای یکسری مزایا و معایب است. مزایای این فرآیند عبارتند از:

- در فرآیند ریخته گری امکان تولید پیچیدهترین قطعات فراهم است و یک روش کم هزینه برای ساخت قطعات پیچیده محسوب میشود.

- این روش محدودیت ابعاد در قطعه تولید شده را شامل نمیشود.

- با استفاده از فرآیند ریخته گری میتوان یک قطعه را به صورت کاملا دقیق و با ظرافت تولید کرد.

- قطعهای که در این فرآیند تولید میشود خواص مکانیکی بالایی دارد.

- در ریخته گری برای استفاده از مواد اولیه محدودیتی وجود ندارد.

- فرآیند ریخته گری یک ساختار ایزوتروپیک را ایجاد میکند.

در کنار تمامی این مزایا، ریخته گری معایبی را نیز شامل میشود که عبارتند از:

- در ریخته گری غالبا نیاز به انجام عملیات ثانویه و پرداخت سطح قطعات وجود دارد.

- مراحل این فرآیند طولانی و زیاد است.

- ریخته گری نسبت به فرآیند آهنگری از مقاومت کمتری برخوردار است.

- با استفاده از این روش امکان وجود عیب و نقص در قطعه تولید شده وجود دارد.

- در این فرآیند به دلیل انقباض، ممکن است دقت ابعاد بالا نباشد و قبل از ریختن فلز باید به این نکته توجه شود.

- در قطعه ایجاد شده امکان تخلخل وجود دارد و در اینصورت استحکام قطعه در مقایسه با قطعه ماشینکاری شده کمتر خواهد بود.

- ریخته گری غالبا برای فلزاتی که دارای نقطه ذوب پایینی هستند، مناسب است.

- این روش برای تولید قطعات در حجم کم توصیه نمیشود.

سوالات متداول

ریخته گری چیست؟

ریخته گری فرایندی برای تولید قطعات فلزی است که در آن از آلیاژهای فلزی و غیرفلزی برای ساخت قطعات مختلف استفاده میشود.

انواع روشهای ریخته گری چه تفاوتی با یکدیگر دارند؟

از انواع روشهای ریخته گری میتوان در تولید قطعات با جنسها و طرحهای مختلف استفاده کرد. تفاوت این روش ها غالبا در مواد اولیه مورد استفاده و طراحی قطعه تولید شده است. در برخی روشهای ریخته گری امکان تولید قطعات با پیچیدهترین طرح ها و در ابعاد بزرگ به سادگی فراهم است.

متداولترین روشهای ریخته گری چه نام دارند؟

روشهای ریخته گری بسیار گسترده و متنوع هستند. متداولترین و قدیمیترین روش ریخته گری، ریخته گری موقت ماسهای است. از دیگر روشهای متداول ریخته گری نیز میتوان به ریخته گری دایکاست، ریخته گری دقیق، ریخته گری ثقلی و ریخته گری گریز از مرکز اشاره کرد.

ریخته گری در چه صنایعی مورد استفاده قرار میگیرد؟

فرآیند ریخته گری بیشترین کاربرد را در صنعت خودروسازی دارد؛ اما از این روش در ساخت قطعات صنایعی مانند صنایع هوافضا، صنایع ماشینآلات سنگین، صنعت لوازم خانگی و غیره نیز استفاده میشود.

جمع بندی

یکی از فرآیندهای بسیار پرکاربرد در صنایع مختلف، فرآیند ریخته گری است. ریخته گری روشهای بسیار متنوع و گستردهای را شامل می شود که هرکدام ویژگیها، مزایا و معایب خود را دارند و بسته به نیاز مورد استفاده قرار میگیرند. قطعات فلزی تولید شده توسط روشهای متداول ریخته گری بسیار باکیفیت و بادوام هستند و میتوانند در صنایع مختلف مورد استفاده قرار بگیرند.

خیلی ممنون از محتوای خوب شما