انسانها از گذشتههای بسیار دور، برای داشتن حداقل امکانات زندگی، به دنبال تولید ابزارهای مورد نیاز خود بودند. به همین دلیل میتوان گفت، اولین صنعت شکل گرفته توسط انسانها، صنعت مدل سازی است. با مدل سازی میتوان در کمترین زمان و با حداقل امکانات، ابزارهای متنوع را ساخته و در صنایع مختلف پیشرفت کرد. اگر به روند توسعه و تکامل بسیاری از صنایع نگاه نکنید، جایگاه مدل سازی صنعتی را به عنوان یک جایگاه پررنگ و تعیین کننده در آنها میبینید که میتواند در پیشبرد آن صنایع موثر واقع شود.

اگر میخواهید با این صنعت رایج، همراه با ویژگیها و کاربردهایش و انواع مدل سازی محصول اولیه، به طور کامل آشنا شوید، مطالعه این مقاله از فبرینو را از دست ندهید. فبرینو بستری برای ایده پردازی و اجرا قطعات آسان و سخت با تیمی حرفه ای است که بهترین ها را در کنار بهترین کیفیت ها و قیمت ها ارائه می کند.

مدل سازی چیست؟

مدل سازی که با نام طراحی صنعتی نیز شناخته میشود، فرایندی است که در آن نمونه اولیه محصول طراحی و تولید میشود. استفاده از نمونه اولیه محصولات، در فرایند طراحی هر محصول بسیار اهمیت دارد. این نمونههای اولیه بازخورد اولیه بازار در رابطه را پتانسیل فروش و گسترش محصول را ارائه میدهند و به تیمها کمک میکنند تا در هر مرحله از چرخه عمر توسعه محصول، ریسک تولید آن را به حداقل برسانند.

همچنین استفاده از نمونه سازی سریع برای تولید قطعات به منظور تست تناسب و عملکرد اجزا به تولید کنندگان کمک میکند تا محصول خود را سریعتر از رقبا به بازار عرضه کنند.

مدل سازی، همان نمونه سازی به معنای تولید مصنوعات قبل لمس در مراحل مختلف روند طراحی و تولید محصولات و قطعات است که با هدف توسعه و آزمایش ایدهها توسط تیم طراحی و با کمک کارفرما و کاربران انجام میشود. به عبارتی، این فرایند قسمتی از فرایند توسعه محصول را شامل میشود که در آن نمونه اولیه ساخته شده و با قرار گرفتن تحت یکسری آزمونها، در صورت نیاز، اصلاح و بازسازی مجدد میشود؛ تا در نهایت یک نمونه اولیه باکیفیت از محصول تولید شود.

یک مدل سازی اولیه میتواند تحقق فیزیکی یک مدل مفهومی را امکان پذیر کند که یکی از مهمترین فرایندهای طراحی محصول به شمار میرود. مدل سازی اولیه در فرایند طراحی محصول با هدفهای مهم دیگری نیز اعم از بهبود درک کلی طراحی، کاهش خطاهای طراحی و به حداقل رساندن آنها، ایجاد امکان تست برای کاربران، بهبود ارتباطات تیمی و حتی جذب سرمایه گذاران دنبال میشود که این موارد از ویژگیهای مهم و مزایای برتر مدل سازی نمونه اولیه محصول است.

مدلهای صنعتی برای اهداف مختلفی از جمله: پیشبینی بازارها برای برنامهریزی استراتژیک، فراهم کردن زمینهای برای هدایت سرمایهگذاریها توسط موسسات مالی و دولتها و توسعه طرحهای اضطراری توسط شرکتها استفاده میشوند .

مدل سازی صنعتی

فرایند مدل سازی

برای ساخت یک نمونه اولیه و مدل سازی صنعتی از طرح مورد نیاز، انجام دادن یکسری مراحل برای گرفتن نتیجه مناسب اهمیت دارد که غالبا برای این منظور، مراحل ساده زیر دنبال میشوند:

· در ابتدا کارکرد محصول مورد نیاز به طور دقیق تعریف میشود.

· سپس در مورد محصول، تحقیق شده و اطلاعات مورد نیاز در مورد آن جمعآوری میشوند.

· تاثیر محصول روی مخاطب به طور کامل مورد بررسی قرار گرفته و تجزیه و تحلیل میشود.

· در این مرحله، ایدهپردازی اولیه محصول انجام میشود و در واقع، بسته به اطلاعاتی که تاکنون جمعآوری شده است، در رابطه با محصول ایدهپردازی میشود.

· پس از ایدهپردازی، طراحی اولیه ایده و کشیدن اسکچ آن انجام میشود. این طراحی اولیه غالبا روی کاغذ و با استفاده از خودکار یا قلم ترسیم شده و برای شروع کار این طراحی میتواند دو بعدی باشد.

· پس از آن اسکچ و طراح دو بعدی روی کاغذ، در نرم افزارهای کامپیوتری، نرم افزارهای CAD، به صورت سه بعدی ترسیم میشود.

· در نهایت این طرح سه بعدی برای ساخت نمونه اولیه محصول مورد استفاده قرار میگیرد.

اصول مدل سازی

فرایند مدل سازی یا همان طراحی صنعتی، غالبا یک فرایند چالش برانگیز است که از اصول مختلفی پیروی میکند. این اصول در نهایت به بهبود کیفیت و بهبود فرایند تولید و توسعه محصولات کمک میکنند و به شکل گستردهای در تمامی صنایع اعمال میشوند.

برخی از مهمترین اصول اساسی مدل سازی عبارتند از:

· استفاده از تکنولوژیهای مدرن: استفاده از نرم افزارهای پیشرفته و تکنولوژیهای مدرن، در تسریع بهبود فرایند طراحی بسیار موثر است. این ابزارها امکانات گستردهای اعم از طراحیهای سه بعدی و شبیهسازیهای پیشرفته را شامل میشوند و به تولید کنندگان کمک میکنند تا محصولات خود را بهبود ببخشند. همچنین بازخوردهای لازم را در مراحل سریعتری دریافت میکنند.

· هماهنگی بین ابزارهای مورد استفاده: استفاده از نرم افزارهایی که بین ابزارهای مورد استفاده امکان انتقال داده را بهتری را فراهم کرده و هماهنگی آنها با یکدیگر بیشتر باشد، منحر به تسریع و بهینهتر شدن فرایند طراحی و تولید محصول میشود.

· توسعه محصول با تمرکز روی نیاز مشتری: این مورد یکی از اساسیترین اصول در طراحی صنعتی است و غالبا نرم افزارهای مدل سازی، امکان ایجاد محصولات با کیفیت و محصولاتی که براساس نیازها و خواستههای مشتریان هستند را فراهم میکنند.

· مدیریت صحیح دادهها و اطلاعات: از دیگر اصول اساسی مدل سازی میتوان به امکان مدیریت دقیق دادهها و اطلاعات مرتبط با طراحی و تولید محصول اشاره کرد که منجر به بهبود فرایند تصمیمگیری و کاهش خطاها میشود.

· تکنیکهای بهینهسازی و شبیهسازی: در فرایند مدل سازی، استفاده از تکنیکهای بهینهسازی و شبیهسازی در نرم افزارهای طراحی، این امکان را ایجاد میکند تا مهندسان بتوانند قبل از تولید فیزیکی محصول، محصولات خود را بهبود ببخشند و مشکلات احتمالی را شناسایی کنند.

مهمترین مرحله در مدل سازی محصولات استفاده از تکنولوژیها و نرم افزارهای مدرن طراحی صنعتی است که به کارشناسان و مهندسان کمک میکند تا فرایند طراحی و تولید را بهبود بخشیده و محصولات باکیفیتتری به بازار ارائه کنند.

انواع نمونههای اولیه در مدل سازی صنعتی محصولات

در فرایند طراحی صنعتی یا مدل سازی محصول، نمونههای اولیه مختلفی ساخته شده و مورد بررسی قرار میگیرند که رایجترین آنها عبارتند از:

· نمونهسازی کثیف (Dirty Prototyping)

هدف از نمونهسازی کثیف در طراحی صنعتی، دریافت پاسخ مناسب در سریعترین زمان ممکن قبل از اجرای طرح است. برای این منظور از مواد و اشیاء موجود برای شبیهسازی وضعیت واقعی استفاده میشود. این مورد، برای اطمینان از اینکه همه اعضای تیم در مورد موارد یکسانی در رابطه با محصول موردنیاز صحبت میکنند، انجام میشود.

در این میان نکتهای که اهمیت دارد، استفاده از مواد در دسترس و موادی است که حداقل هزینه و زمان کمی را لازم دارند. در واقع در این نمونه میتوان حتی از ابتدائیترین اشکال برای ترکیب استفاده کرد.

· نمونهسازی سریع (Rapid Prototyping)

هدف از انجام نمونهسازی سریع، آزمایش و تامین یک محصول فیزیکی کارآمد است که با آن، راهحل نهایی تولید، شروع به شکلگیری میکند. برای این منظور، تمام ویژگیهای طراحی پیشنهادی اعم از اجزای ساختاری، یکپارچه سازی الکترونیکی و رابط کاربری اولیه نمونهسازی شدهاند. نتیجه نمونهسازی سریع نیز غالبا یک مدل فیزیکی است که با اندازه، عملکرد و تعامل محصول نهایی، مطابقت دارد.

برای این منظور، روشهای مختلفی از مدل سازی مورد استفاده قرار میگیرد که از جمله آنها میتوان به چاپ سه بعدی، ماشین کاری SLA و CNC اشاره کرد که برای تولید مدلهای فیزیکی هستند.

· نمونهسازی مدل بصری (Visual Model Prototype)

هدف از انجام این نمونهسازی، نمایش ظاهر، جنس و فرم نهایی محصول است. تولید و ساخت یک نمونه اولیه بصری این امکان ایجاد میکند تا گزینههای مختلف محصول اعم از رنگ، مواد و فرم آن را با هدف تولید نمایش دهند. این نمونهسازی، غالبا برای اهداف بازاریابی اولیه اعم از بستهبندی محصول و عکسبرداری و فیلمبرداری از آن، بسیار کاربرد دارد.

همچنین اغلب نمونههای اولیه مدل بصری غیرکاربردی هستند که این موضوع در کاهش هزینه و زمان بسیار موثر بوده و در رسیدن به نتایج مطلوب مطابق با ظاهر محصول نهایی بسیار تاثیرگذار است.

· نمونهسازی اولیه کامل پیش تولید یا مدل آلفا (Alpha-Pre Production Full Prototype)

نمونه آلفا با هدف اعتبارسنجی و تائید عملکرد و همچنین برای تایید ظاهر و فرایند تولید محصول انجام میشود. تولید برخی محصولات و قطعات به دلیل پیچیدگیهای مواد، ساخت و یا تامین کننده، امکان نمونهسازی سریع را ندارند. برای این محصولات غالبا از فرایند نمونهسازی آلفا استفاده میشود. این مدل نمونه اولیه، غالبا ویژگیهای عملکردی و حیاتی محصول را شامل میشود و ویژگیهای ثانویه در مراحل بعد بدون مشکل پیادهسازی میشوند.

· نمونهسازی اولیه مدل سازی صنعتی محصول و تولید نمونه اولیه

نمونه اولیه محصول، نمونه نهایی آن است که قبل از شروع تولید انبوه آن ساخته میشود. تمام اجزای محصول مورد نیاز، توسط قطعات از پیش تولید شده با روشهای تولید انبوه، مونتاژ میشوند. محصولات نهایی مونتاژ شده نیز آزمایش میشوند تا عملکرد ویژگیهای حیاتی آنها بررسی شود. در واقع، هدف از تولید نمونه اولیه بررسی اعتبار نهایی محصول قبل از تولید انبوه آن است. پس از تکمیل و آزمایش نمونه اولیه، محصول آماده تولید انبوه و عرضه به بازار خواهد بود.

انواع مدل سازی صنعتی

مدل سازی و ساخت نمونههای اولیه محصول، با استفاده از روشهای مختلفی انجام میشود که عبارتند از:

· مدل سازی پرینت سه بعدی (3D Printing)

پرینت سه بعدی فرایندی است که با قرار دادن چندین لایه نازک متوالی از یک ماده، منجر به ساخت یک شیء فیزیکی از یک مدل دیجیتال سه بعدی میشود. در واقع در این فرایند، با افزودن لایه به لایه مواد، یک شیء دیجیتال به شکل فیزیکی خود تولید میشود. مهمترین ویژگی پرینت سه بعدی همین لایهای بودن آن است؛ به همین دلیل این فرایند با عنوان یک فرایند افزودنی شناخته میشود.

پرینت سه بعدی فناوری پیشرفته و توانمندی است که بدون نیاز به ابزارهای خاص انجام شده و همچنین منجر به کاهش هزینههای گزاف و زمان انجام کار میشود. همچنین برای سهولت مونتاژ، در این فرایند میتوان قطعات را با هندسه پیچیده طراحی کرد. اخیرا، این فرایند به عنوان یک فناوری کارآمد در مصرف انرژی شناخته میشود که میتواند محصولات سبکتر و قویتری را ارائه دهد تا جایی که این فرایند برای شرکتهای کوچک و حتی افراد نیز قابل دسترس شده است.

فرایند پرینت سه بعدی، با استفاده از یک مدل دیجیتالی سه بعدی انجام میشود که این مدل دیجیتالی میتواند توسط نرمافزارهای سه بعدی ایجاد شده یا اسکن شوند. سپس مواد پردازش شده توسط چاپگر سه بعدی طبق طرح و فرایند موجود، لایهبندی میشود.

برای انجام این فرایند چندین تکنیک و روش مختلف وجود دارد؛ که عبارتند از:

o استریولیتوگرافی (SLA)

این فرایند به عنوان اولین فرایند چاپ سه بعدی شناخته میشود که در آن از لیزر در کنار رزینهای فوتوپلیمر استفاده میشود. این رزینها با لیزر واکنش داده و با دقت بسیار بالا منجر به تولید قطعه میشوند. با استفاده از این چاپ سه بعدی، امکان ایجاد اجزای شفاف فراهم میشود و این فرایند غالبا برای مدلهای نمایشی یا ظاهری که نیاز به پوشش سطحی با کیفیت بالایی داشته و نیازی به کاربردی بودن ندارند، استفاده میشود. همچنین این روش برای مدلسازی اجزایی که دارای لوگو یا متن برجسته با فرو رفته هستند نیز بسیار کاربرد دارد.

محدوده ضخامت لایهها در این فرایند غالبا بین 0.05 تا 0.15 میلیمتر است. همچنین فرایند چاپ استریولیتوگرافی دارای کیفیت سطحی بالایی میباشد؛ گرچه ممکن است برای کیفیت ظاهری بهتر در قطعات ایجاد شده توسط این روش نیاز به پردازشهای پس از چاپ مانند سندبلاست، افلینگ، سنباده یا رنگ آمیزی وجود داشته باشد.

o پردازش نور دیجیتالی (DLP)

این فرایند مشابه استریولیتوگرافی است و با استفاده از فوتوپلیمرها کار میکند؛ در واقع این دو روش تنها در منبع نور با یکدیگر متفاوت میباشند. در چاپ سه بعدی با فرایند پردازش نور دیجیتالی از یک منبع نور معمولیتر مانند یک لامپ قوس الکتریکی برای فرایند استفاده میشود که در یک گذر به تمام سطح مخزن فوتوپلیمر اعمال میشود.

از مزایای این روش از انواع مدل سازی صنعتی نسبت به روش استریولیتوگرافی میتوان به سرعت بالاتر آن و تسهیل فرایند تنها با استفاده از یک مخزن کم عمق از رزین اشاره کرد که منجر به کاهش هزینهها و ضایعات فرایند خواهد شد.

o تف جوشی انتخابی لیزری (SLS)

ین فرایند با استفاده از مواد پودری کار میکند. براساس دادههای سه بعدی وارد شده در دستگاه، لیزر مورد استفاده در یک بستر پودری از مواد پودری فشرده شده و در محورهای X-Yکار میکند. در اینصورت، مواد پودری در برخورد با لیزر باعث تشکیل یک ماده جامد میدهند.

در این فرایند، بستر پودری به عنوان یک ساختار پشتیبان در حین فرایند برای برآمدگیها و برشها عمل میکند و به همین دلیل، با استفاده از آن امکان ایجاد اشکال پیچیده نیز فراهم میشود. همچنین مواد مورد استفاده هدر نمیروند و در هزینهها نیز صرفهجویی خواهد شد.

از این فرایند چاپ سه بعدی، بیشتر برای نمونه سازی قطعات کوچک استفاده میشود. در مقایسه با سایر تکنیکهای چاپ سه بعدی، سطح و خواص این فرایند کیفیت بهتری دارد. همچنین به دلیل عدم استفاده از ساپورت، روکش سطح اشیاء چاپ شده آسیب نمیبینند. ضخامت لایهها در این روش بین 0.06 تا 0.15 میلیمتر خواهد بود.

o مدل سازی رسوبی ذوب شده (FDM)

این فرایند پرینت سه بعدی با استفاده از اکستروژن مواد ترموپلاستیک انجام میشود. در فرایند مدل سازی رسوبی ذوب شده، از رشتههای پلاستیکی استفاده میشود که این رشتهها از طریق یک اکسترودر گرم شده و یک لایه در یک زمان، روی یک پلتفرم ساخته میشوند. در اینصورت، این رشته، طبق دادههای سه بعدی ارائه شده به چاپگر رسوب میکند و هر لایه با رسوب سخت شده و به لایه قبلی میچسبد.

ضخامت لایهها در این روش بین 0.10 تا 0.33 میلیمتر است؛ به همین دلیل، از این فرایند نمیتوان برای تولید اجزای بسیار دقیق استفاده کرد و بیشتر برای ساخت مدلهای غیردقیق مفید است. همچنین این فرایند برای برخی از هندسههای پیچیده بسیار کند است و لایه لایه بودن آن میتواند باعث ایجاد مشکل شود. غالبا قطعاتی که ضدآب نیستند را نیز نمیتوان توسط این فرایند تولید کرد.

o جت بایندر (Binder Jet)

در این فرایند از انواع مدل سازی صنعتی یک ماده شیمیایی در بستر پودری از ماده قطعه اسپری شده و یک لایه در یک زمان تشکیل میشود. این روند تا زمان ایجاد کامل قطعه مورد نیاز ادامه پیدا میکند. در این فرایند نیازی به تکیه گاه وجود نداشته و بستر پودری این قابلیت را فراهم میکند. از طرفی از این فرایند میتوان برای چاپ سه بعدی طیف وسیعی از مواد مختلف از جمله سرامیک استفاده کرد. دیگر مزیت مهم این فرایند امکان اضافه کردن یک پالت رنگ کامل به ماده شیمیایی است.

o جت کردن مواد (Material Jetting)

در این فرایند، مواد سازنده قطعه که میتوانند حالت مایع یا مذاب داشته باشند، به طور انتخابی روی بستر چاپ پرتاب میشوند. در این روش از فوتوپلیمر یا قطرات موم استفاده شده که در معرض نور قرار گرفته و با استفاده از آنها جسم به صورت لایه لایه ساخته میشود.

از مزیتهای این روش میتوان به امکان رسوب طیف وسیعی از مواد به صورت همزمان اشاره کرد. در واقع با استفاده از این فرایند میتوان یک قطعه واحد را از مادههای مختلف با ویژگیها و خواص متفاوت تولید کرد. همچنین این فرایند یک روش بسیار دقیق در پرینت سه بعدی محسوب میشود که امکان ایجاد قطعات با کیفیت و دقت بالا در آن فراهم است.

o تف جوشی مستقیم با لیزر فلزات (DMLS)

این فرایند یک فرایند افزودنی از انواع مدل سازی است که با استفاده از آن نمونههای اولیه فلزی و قطعات کاربردی و نهایی تولید میشوند. در این فرایند از یک سیستم لیزری استفاده میشود که روی سطحی از پودر تمیز شده، کشیده میشود. در اینصورت، در محل کشیدن، پودر را به یک جامد جوش میدهد. بعد از هر لایه نیز، یک تیغه یک لایه پودر تازه اضافه شده و این روند تا تولید کامل قطعه تکرار میشود.

در این فرایند میتوان از اکثر آلیاژها برای چاپ سه بعدی قطعات استفاده کرد. همچنین در صورت طراحی با در نظر گرفتن قابلیت ساخت، امکان تبدیل آن به قالب گیری تزریقی فلز، با افزایش تولید، وجود دارد.

o فرایند چاپ SDL

در این فرایند از کاغذ برای تولید لایه به لایه قطعات استفاده میشود. در اینصورت هر لایه جدید با استفاده از چسب روی لایه قبلی ثابت شده که به طور انتخابی بسته به دادههای فایل سه بعدی وارد شده در دستگاه، اعمال میشود.

پس از ورود یک ورق کاغذ جدید به چاپگر سه بعدی و قرار گرفتن آن روی لایه فعلی، صفحه ساخت به صفحه حرارتی منتقل شده و با ایجاد فشار، یک پیوند محکم بین این دو ورق ایجاد میشود. در نهایت، صفحه ساخت با تیغ کاربید برش داده شده و در صورت نیاز لایه بعدی ایجاد میشود. این فرایند تا زمان ایجاد کامل قطعه ادامه مییابد.

در این روش، امکان تولید قطعات تمام رنگی وجود دارد و به دلیل استفاده از کاغذهای استاندارد و بدون نیاز به پردازش، این روش کاملا ایمن و سازگار با محیط زیست میباشد. تولید هندسههای پیچیده و اندازه ساخت نیز کاملا به اندازه مواد اولیه بستگی دارد.

o روش ذوب پرتو الکترونی (EBM)

این روش، از لحاظ تشکیل قطعات از پودر فلز، تقریبا مشابه با فرایند تف جوشی لیزری مستقیم فلزات است. تفاوت مهمیکه در این دو روش وجود دارد، منبع گرما میباشد که در روش EBM به جای لیزر، از یک پرتو الکترونی استفاده میشود. همچنین این روش در شرایط خلاء انجام میشود.

با استفاده از این روش، امکان ایجاد قطعات کاملا متراکم در انواع آلیاژهای فلزی فراهم میشود و به همین دلیل بسیار کاربرد دارد.

· مدل سازی صنعتی فوم

نمونه فوم، یک شکل سه بعدی است که از تخته فوم پلی یورتان ساخته میشود. نمونههای فوم غالبا ایرادات ارگونومیکی طراحی که در مدل CAD قابل تشخیص نیستند را نشان میدهند. همچنین این نمونهها یک پیش نمایش واقعی از مقیاس طرحها را ارائه میدهند. ساخت و ارزیابی در این نوع از انواع مدل سازی، بسیار ساده و سریع انجام میشود و در طول فرایند ارزیابی نیز امکان ایجاد تغییرات در مدل و طراحی آن وجود دارد. این فرایند همچنین در کاهش هزینه و کاهش زمان عرضه به بازار بسیار موثر است.

فومهای پلی یورتان در تراکمهای مختلف نرم تا سخت موجود هستند؛ اما غالبا برای ساخت سریع و آسان از فومهایی با چگالی کم استفاده میشود. یک مدل فوم را میتوان از دادههای CAD، با استفاده از دست یا CNC ماشینکاری شده ساخت.

پس از ماشینکاری، فوم را میتوان به همان حالت طبیعی ارائه کرد و برای ایجاد یک ظاهر نهایی واقعیتر نیز میتوان خطوط قطعه و گرافیک را اضافه کرد. حتی میتوان یک مدل فرم بزرگ را شکست، ماشین کاری کرده و مجددا به عنوان یک مدل واحد کنار هم قرار داد.

در طراحی قطعه برای مدلسازی فوم، از دادههای سه بعدی برای مدل پایه استفاده شده، ویژگیهای فرایند توپر (Lost Foam) همراه با زاویه (Draft)، فیلت (Fillet) و شعاع به مدل اضافه میشوند. ضریب انقباض نیز اضافه شده و خطوط جداسازی و چسب تعیین میشود.

در فرایند ماشینکاری مدلهای فومی نیز، مدل CAD به ایستگاه CNC ترجمه شده و فیکسچرها ایجاد میشوند. سپس درجه ریخته گری براساس مواد فوم انتخاب شده و این مواد با استفاده از مسیرهای ابزار و ایستگاه CNC، به طور مستقیم ماشین کاری میشوند.

در این روش از انواع مدل سازی صنعتی، اگر نیاز به ایجاد یک طرح فوم بزرگ یا طرحی در مقیاس کامل وجود داشته باشد، ابتدا میتوان از مدلهای کوچک استفاده کرد. برای این منظور، این مدلهای کوچک با استفاده از اسکنرهای سه بعدی اسکن شده و با استفاده از یک نرمافزار برش تخصصی که فایل قطعه را تولید میکند، به ماشین CNC برای ماشین کاری منتقل میشود. استفاده از اسکنر این امکان را ایجاد میکند که هر مدل معمولی به طرحی با اندازه واقعی تبدیل شود و امکان اسکن هر مدلی با استفاده از آن وجود دارد.

· مدل سازی با ورقکاری (Sheet Metal Prototyping)

یکی از فرایندهای تولیدی پرکاربرد ساخت ورق فلزی است که برای تبدیل ورق فلزی به قطعات مختلف استفاده میشود. ساخت ورق فلزی همچنین برای ایجاد نمونههای اولیه کاربردی یا قطعات نهایی، قابل استفاده است؛ اما غالبا قطعاتی که توسط ورق فلزی ساخته میشوند، قبل از عرضه نیاز به تکمیل فرایند دارند. در ساخت ورق فلز، غالبا از قطعات مسطح فلزات استفاده شده که با استفاده از فرایندهای مختلف به قطعات متنوع تبدیل میشوند.

در واقع، برای ساخت ورقهای فلزی، فرایندهای مختلفی اعم از برشکاری، خم کاری، تغییر شکل، مونتاژ و… موجود هستند که میتوانند به صورت جداگانه یا در کنار یکدیگر مورد استفاده قرار بگیرند. فرایند برش، تغییر شکل در قطعات با برش آنها با استفاده از ابزارهایی مانند برش لیزری CNC، برش جت آب، برش پلاسما و… را شامل میشود.

فرایند تغییر شکل نیز، شامل تغییر شکل ورق فلز با خمش، کشش و… است که در آن از ابزارهای تخصصی مانند پرس بریک و پرسهای مهرزنی فلزی استفاده میشوند. همچنین فرایند مونتاژ، فرایند اتصال قطعات مختلف ورق فلزی به یکدیگر با استفاده از اتصال دهندهها یا از طریق جوشکاری را شامل میشود که غالبا تکمیل کننده دو فرایند برش کاری و تغییر شکل ورقهای فلزی است.

تقریبا تمامی مواد مهندسی پرکاربرد به شکل ورق استفاده میشوند. انتخاب صحیح مواد نیز غالبا به ویژگیهای نهایی مورد نیاز بستگی دارد. غالبا در صورت نیاز به فلزات سبک، با استحکام و مقاوم در برابر خوردگی و حرارت، از فلز آلومینیوم استفاده میشود. فولاد ضد زنگ و مس برای استحکام، ماشین کاری و پرداخت سطحی خوب مناسب میباشند. ورقهای فلزی منیزیم نیز استحکام و دوام بالایی دارند و سبک وزن هستند؛ اما بسیار قابل اشتعال بوده و استفاده از آنها میتواند در طول فرایند، خطرناک باشند.

مدل سازی ورقهای فلزی، بسیار رایج است و در بسیاری از صنایع مورد استفاد قرار میگیرد. این مدل سازی، نمونههای فیزیکی طراحی را به خوبی پیاده سازی میکند و با استفاده از آن، امکان آزمایش و شناسایی ایرادات احتمالی قبل از شروع ساخت کاملا فراهم میشود.

هدف از مدل سازی صنعتی چیست؟

ساخت نمونهها و مدلهای اولیه بسیار مهم است و کمک میکند تا دادههای ارزشمندی از عملکرد و واکنش عملکرد به نمونههای اولیه به دست آید. در این مرحله از چرخه توسعه محصول، هرچه دادههای بیشتری جمعآوری شود، برای جلوگیری از مشکلات احتمالی محصولی یا تولید آن در آینده، شانس بیشتری وجود خواهد داشت. در واقع، اگر مدل سازی یا نمونه سازی محصول، با استراتژی خوبی دنبال شود، برای معرفی به موقع محصول به بازار، عملکرد قابل اعتماد آن و سودآور بودن آن شانس بیشتری وجود خواهد داشت.

نرم افزارهای مورد استفاده در مدل سازی

انتخاب نرمافزار برای طراحی صنعتی یا همان مدل سازی محصول از مراحل مهم در این فرایند محسوب میشود. انتخاب بهترین نرم افزار در واقع به میزان بسیار زیادی به نوع پروژه، نیازهای موجود و تجربه کاربری بستگی دارد. نرم افزارهای زیادی برای طراحی صنعتی محصول موجود هستند که هر کدام از آن مزایا و محدودیتهای خاص خود را دارند. به همین دلیل توصیه میشود قبل از انتخاب نرم افزار، نیازهای خاص پروژه و تجربه کاربردی آن در نظر گرفته شود. همچنین ممکن است بسته به نوع پروژه نیاز به استفاده از چندین نرم افزار وجود داشته باشد. برخی از بهترین و کاربردی ترین نرم افزارهای مورد استفاده در مدل سازی عبارتند از:

· نرم افزارهای CAD در طراحی صنعتی (Computer-Aided Design)

این نرم افزارها یکی از مهمترین و اساسیترین ابزارهای طراحی صنعتی محسوب میشوند که امکان ایجاد مدلهای دوبعدی و سه بعدی محصولات را فراهم میکنند. در واقع با استفاده از این نرم افزارها طراحان و مهندسان میتوانند از طریق کامپیوتر و با استفاده از ابزارهای گرافیکی محصول مورد نظر خود را طراحی کنند.

برخی از رایجترین و بهترین نرم افزارهای CAD عبارتند از:

o AutoCAD

این نرم افزار یکی از قدیمیترین و رایجترین نرم افزارهای CAD است که برای ایجاد نقشههای دو بعدی و مدلهای سه بعدی امکانات بینظیر و گستردهای را ارائه میدهد.

o Revit

این نرم افزار، یک نرم افزار BIM (Building Information Modeling) است که برای طراحی، مدل سازی و مدیریت اطلاعات ساختمانی استفاده میشود. همچنین محیط مدل سازی BIM آن امکان ایجاد مدلهای دقیق و جامع از اجزای ساختمانی را برای کاربران فراهم میکند. این نرم افزار، به طور خاص برای طراحی و مدل سازی ساختمانها و سازهها مورد استفاده قرار گرفته و با استفاده از امکانات گسترده آن میتوان ساختارهای متنوعی را ایجاد کرد.

o SolidWorks

این نرمافزار نیز برای طراحی و مدل سازی سه بعدی مورد استفاده قرار میگیرد و امکان مدل سازی صنعتی، طراحی و تجزیه و تحلیل قطعات مکانیکی و محصولات سه بعدی با استفاده از آن به سادگی فراهم میشود.

o Rhino

این نرم افزار از یک مدل دقیق و ریاضی به NURB استفاده میکند که توسط آن امکان ایجاد نقاط، منحنیها، شبکهها، سطح و… از همه جهات فراهم میشود. در واقع مزیت اصلی این نرم افزار طیف گسترده ویژگیهای طراحی آن است تا جایی که در مدلهای پیچیده سه بعدی نیز تنوع بسیاری را ارائه میدهد.

o Solid Edge

این نرم افزار، یک نرم افزار پارامتریک سه بعدی CAD است که برای مدل سازی، مونتاژ و تهیه نقشههای سه بعدی محصولات در ساخت آنها مورد استفاده قرار میگیرد. همچنین این نرم افزار در دو نسخه معمولی و اختصاصی موجود است که در نسخههای پیشرفته آن قابلیتهایی مانند تحلیل CAE و شبیه سازی مهندسی نیز فراهم میشود.

کلیه نرم افزارهای CAD، امکاناتی برای ایجاد شبیه سازیها و تستهای اولیه از محصولات را فراهم میکنند که این امکانات در شناسایی و رفع مشکلات احتمالی پیش رو در فرایند طراحی، قبل از تولید فیزیکی محصول، بسیار موثر میباشند. در نتیجه میتوان گفت نرم افزارهای CAD ابزارهای قدرتمندی برای طراحی صنعتی هستند که در بهبود و بهینهسازی فرایند طراحی و توسعه محصول کاملا کاربردی هستند.

· نرم افزارهای CAM در طراحی صنعتی (Computer-Aided Manufacturing)

این نرم افزارها از دیگر ابزارهای اساسی در تولید و ساخت محصولات محسوب میشوند که با استفاده از دادههای طراحی CAD کار میکنند. به طور کلی میتوان گفت، نرم افزارهای CAM به ماشین کاری CNC یا همان کنترل عددی رایانهای کمک میکنند تا قطعات و قسمتهای طراحی شده را به صورت کاملا دقیق و با دقت بالا تولید کنند.

برخی از بهترین و رایجترین نرم افزارهای CAM عبارتند از:

o Mastercam

این نرم افزار، از معروفترین نرم افزارهای CAM است که امکانات و ابزارهای متنوعی را فراهم کرده و به طور گسترده برای طراحی صنعتی و برنامهریزی مسیرهای ابزار روی قطعات و کنترل ماشینهای CNC استفاده میشود.

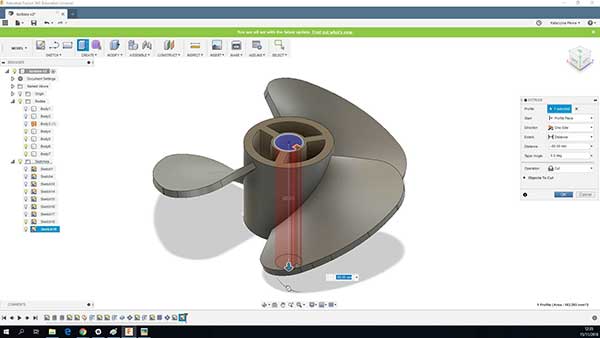

o Fusion360

این نرم افزار، یک نرم افزار مهندسی است که ترکیبی از طراحی مدل سه بعدی، مدل سازی CAD و CAM محسوب میشود و امکان مدیریت کامل محصولات را از مرحله طراحی تا تولید نهایی محصولات برای مهندسان کاملا فراهم میکند.

o SolidCAM

با استفاده از این نرم افزار، امکان تبدیل فایلهای CAD به کدهای CNC کاملا فراهم شده و میتواند فرایند تولید را بهینه کند.

در حالت کلی، با استفاده از نرم افزارهای CAM میتوان فرایند تولید محصول را بهبود بخشیده و هزینه و زمان تولید را کاهش داد. علاوه بر این، این نرم افزارها برای شبیهسازی فرایند تولید، امکاناتی را فراهم میکنند تا مشکلات و خطاها در مراحل ابتدایی تولید شناسایی شده و قبل از تولید، رفع شوند.

نرم افزارهای CAM، با دادههای طراحی CAD و کنترل ماشینهای CNC به طور مستقیم در ارتباط هستند و میتوان گفت نقش مهمی در فرایند تولید و ساخت محصولات صنعتی ایفا میکنند. در اینصورت به کاربران این امکان را میدهند تا با دقت بالاتر و به صورت بهینهتر، قطعات طراحی شده را تولید کنند.

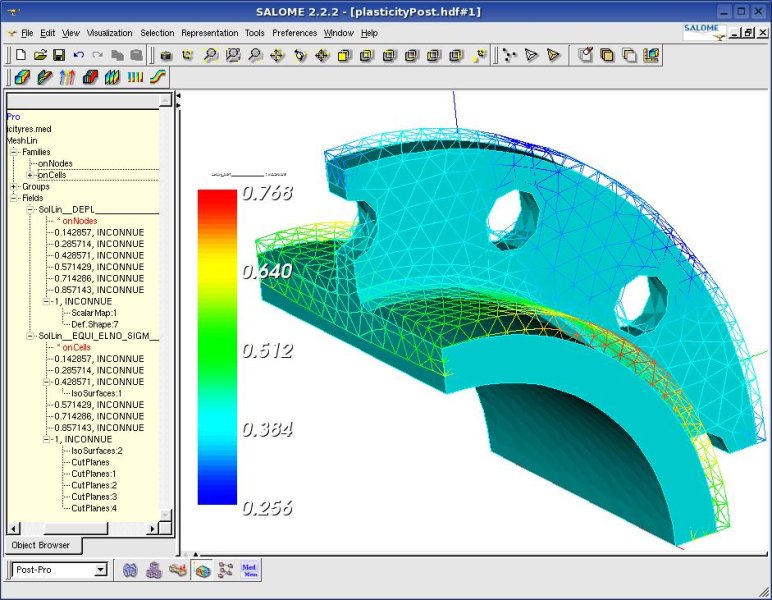

· نرم افزارهای CAE در طراحی صنعتی (Computer-Aided Engineering)

این نرم افزارها از دیگر ابزارهای اساسی صنعت مهندسی و مدل سازی صنعتی محسوب میشوند که از شبیهسازی و مدل سازی محصولات برای تجزیه و تحلیل آنها استفاده میکنند. در اینصورت به مهندسان کمک میکنند تا عملکرد محصولات خود را بهبود بخشیده و مشکلات احتمالی را قبل از تولید فیزیکی محصول شناسایی کنند.

برخی از بهترین و رایجترین نرم افزارهای CAE عبارتند از:

o Ansys

این نرم افزار به طور گسترده در زمینههای مختلفی اعم از مکانیک، دینامیک سیالات و الکترومغناطیس مورد استفاده قرار میگیرد. قابلیتهای این نرم افزار بیشتر در شبیهسازی تنشها، ارتعاشات، جریانها و رفتارهای الکتریکی و مغناطیسی محصولات است.

o COMSOL Multiphysics

این نرم افزار یک نرم افزار مهندسی شبیه سازی است که شامل طیف گستردهای از فرمولهای مختلف و مسائل مهندسی برای تحلیل و بهینهسازی سیستمها و عملکردهای مختلف میشود.

o NX

این نرم افزار، یک نرم افزار کامل در هر سه زمینه CAD/CAM/CAE است که قابلیتهای فنی بالایی در طراحی، ساخت و تولید محصولات ارائه میدهد.

o CATIA

یکی از قویترین نرم افزارهای طراحی صنعتی و تولید و تحلیل است که در هر سه زمینه CAD/CAM/CAE کاربرد دارد. این نرم افزار قابلیتهای گسترده و متنوعی را ارائه میدهد و با استفاده از آن میتوان روی سطح پیچیده نیز ساخت محصولات را انجام داده و قابلیت انجام مدل سازی روی ابر نقاط و فایلهای حاصل از اسکن سه بعدی را نیز ارائه میدهد.

کلیه نرم افزارهای CAE برای انجام آزمایشات مجازی و تحلیلهای پیشرفته، امکانات مختلفی را ارائه میدهند که این امکانات امکان بهبود عملکرد محصولات را بدون نیاز به تولید نمونههای فیزیکی و از طریق شبیهسازی، فراهم میکنند. ابزارهای CAE همچنین در بهبود فرایند طراحی و افزایش کیفیت و کارایی محصولات نیز موثر هستند و هزینهها و زمان توسعه محصول را کاهش میدهند.

به طور کلی، میتوان گفت نرم افزارهای CAE در زمینه مهندسی و طراحی صنعتی ابزارهای بسیار موثری هستند که امکانات شبیهسازی پیشرفتهای را ارائه کرده و به مهندسان کمک میکنند محصولات با کیفیتتر و با عملکرد بهتری را طراحی و تولید کنند.

مزایای مدل سازی صنعتی

همانطور که گفته شد، در فرایند تولید محصول، ایجاد نمونه اولیه یکی از مراحل اساسی آن محسوب میشود. از مهمترین مزایای طراحی صنعتی یا مدل سازی نمونه اولیه محصولات و قطعات میتوان موارد زیر اشاره کرد:

· با نمونه سازی اولیه محصولات، امکان آزمایش و اصلاح عملکرد طراحی به سادگی فراهم میشود و میتوان عیبهای احتمالی محصول را در همان ابتدا پیدا کرد.

· با مدل سازی، آزمایش و بررسی خواص مواد مختلف در تولید محصولات فراهم میشود.

· نمونه سازی اولیه یا همان مدل سازی محصول باعث میشود که افراد به محصول تولید شده جدیتر نگاه کنند.

· در نمونه سازی اولیه، امکان ایجاد فرمهای منحصر به فرد و پیچیده به سادگی فراهم میشود که در روشهای تولید سنتی تقریبا غیرممکن است.

· مدل سازی محصول به طور موثری هزینههای تولید نهایی آن را کاهش داده و یک تخمین دقیقتری از هزینه قالب سازی ارائه میدهد.

· طراحی صنعتی قطعات روی کاهش زمان شروع تولید بسیار موثر است و کمک میکند تا قبل از شروع فرایند تولید انبوه، محصول کام تری را ایجاد کرد. همچنین با رفع خطاهای قالب سازی زمان فرایندهای تولید را به طور قابل توجهی کاهش میدهد.

· با مدل سازی نمونه اولیه، درک بهتر تناسبات فراهم میشود. در اینصورت، قبل از پرداخت هزینههای نهایی تولید یک محصول، از آن تجربه قابل لمستری به دست خواهد آمد.

سوالات متداول

چه مواد و تجهیزاتی در مدل سازی مورد استفاده قرار میگیرند؟

طراحی محصول به مواد مورد استفاده در ایجاد طراحی بستگی دارد. در واقع، با انتخاب مواد اولیه و تجهیزات مناسب میتوان ایدههای موجود را به بهترین شکل بیان کرده و ارتباط بصری محصول را با مشتریان ایجاد کرد. به همین دلیل در این فرایند غالبا از مواد اولیه باکیفیت در طی فرایند طراحی و تولید استفاده میشود.

چه مواردی قبل از مدل سازی اهمیت دارند؟

قبل از شروع مدل سازی توجه به عواملی اعم از بودجه و هدف از ساخت نمونه اولیه محصول در کنار مواد، تجهیزات و فرایندهای مورد استفاده برای مدل سازی محصول، بسیار اهمیت دارند.

جمع بندی

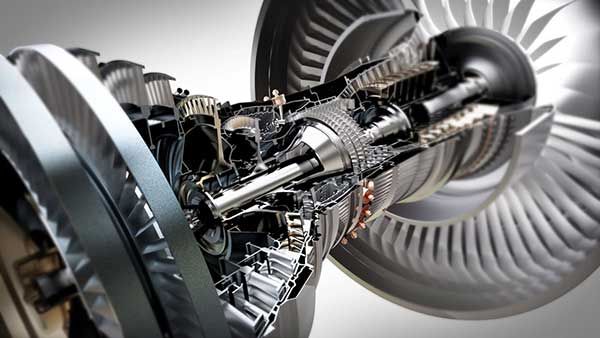

طراحی صنعتی یا همان مدل سازی صنعتی محصول یکی از مهمترین و اساسیترین مراحل طراحی و تولید محصول است که در فرایندهای توسعه و تولید محصولات صنعتی نقش بسیار مهمی را ایفا میکند. انجام مدل سازی در کاهش زمان و هزینهها بسیار موثر است و در کنار آن میتواند کیفیت و نوآوری محصولات را نیز بهبود ببخشد. انواع مدل سازی اولیه محصول در صنایع مختلف اعم از صنایع خودروسازی تا مهندسی مکانیک، صنایع هوافضا، صنایع غذایی و… مورد استفاده قرار گرفته و در هر کدام از آنها در توسعه و بهبود محصولات موثر واقع میشود.