یکی از عملیات مهم در فرایند تولید اغلب محصولات صنایع مختلف، عملیات ماشین کاری است. این عملیات فرایندها و روشهای بسیاری را برای پرداخت نهایی قطعه شامل میشود که یکی از این فرایندها بورینگ کاری نام دارد. فرایند بورینگ در تراشکاری و سوراخکاری قطعات صنعتی بسیار اهمیت دارد و یکی از فرایندهایی است که به صورت رایج مورد استفاده قرار میگیرد.

اگر میخواهید با بورینگ ماشین کاری، ویژگیها و کاربردهایش بیشتر آشنا شوید، مطالعه این مقاله از فبرینو را از دست ندهید. فبرینو پیشگام در تولید قطعات و ابزار مختلف و کاربردی انواع پروژه های کوچک و بزرگ است. از ایده تا طراحی و ساخت را با ما و در نهایت دقت از فبرینو بخواهید. تنها لازم است با متخصصین ما تماس بگیرید و از خدمات ما بهره مند گردید.

بورینگ چیست؟

بورینگ (Boring) یک فرایند صنعتی سوراخ کاری است که با استفاده از آن میتوان در قطعات مختلف سوراخهایی با قطر دلخواه را ایجاد کرد. بورینگ کاری در واقع فرایند مکمل سوراخکاری است؛ زیرا با سوراخکاری یک سوراخ روی قطعه ایجاد شده و با استفاده از فرایند بورینگ این سوراخ به اندازه دلخواه گسترش مییابد.

بورینگ یا حفاری کردن به عوامل مختلفی اعم از فشار وارده، اندازه مته، سرعت تغذیه و… بستگی دارد و میتواند با ابزار بورینگ سوراخهایی بسیار باکیفیت و یا دقت بالا را ایجاد کند. در طی این فرایند غالبا از ماشینهای بورینگ استفاده میشود که با استفاده از آنها میتوان عملیات مختلف مانند حفاری، رولپلاک، فرز و… را انجام داد.

در انجام فرایند بورینگ کاری توجه به عوامل مهمی اهمیت دارد که از جمله آنها میتوان به عمق حفاری، میزان خطا، نوع حفاری برای بورینگ متریالها و حالتهای مختلف و قطر حفاری اشاره کرد. اگر از دستگاههای پیشرفته برای انجام فرایند بورینگ استفاده شود، عمق حفاری را میتوان به صورت برنامهریزی شده در دستگاه وارد کرد. همچنین امکان انجام حفاری در قطرهایی با سایزهای مختلف نیز وجود دارد.

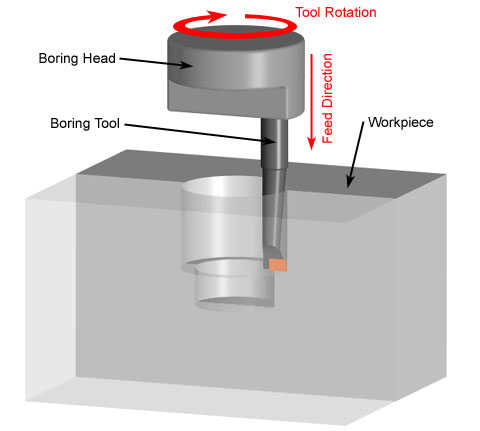

نحوه کار بورینگ

قبل از انجام عملیات بورینگ، روی قطعه کار یک سوراخ اولیه توسط مته یا به وسیله ریخته گری، فورچ و یا اکسترود ایجاد میشود. عملیات بورینگ غالبا در مواردی کاربرد دارد که نیاز به کیفیت بالای سطح وجود داشته باشد. همچنین با استفاده از این روش میتوان عملیات صیقل کاری و فرزکاری خیلی دقیقی را روی قطعات انجام داد.

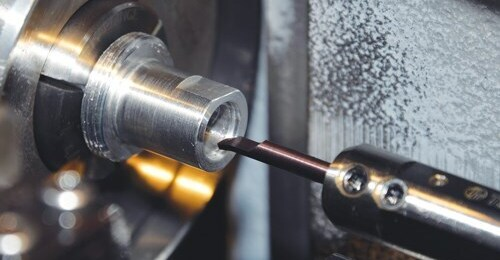

همانطور که اشاره شد، از عملیات بورینگ کاری برای تکمیل فرایند سوراخکاری قطعات، بخصوص افزایش قطر سوراخهای ایجاد شده استفاده میشود. این فرایند باعث ایجاد سوراخهایی صاف و دقیق در قطعه کار شده و غالبا با استفاده از دستگاههای مخصوص انجام میشود. ابزارهای مورد استفاده در این فرایند ابزارهای تک نقطهای هستند که در یک سر دستگاه بورینگ به یک دوک چرخان متصل بوده و به صورت دایرهای در کنارههای سوراخهای موجود حرکت میکنند و باعث افزایش قطر قطعه خواهند شد. در این فرایند، امکان کنترل قطر سوراخ نهایی، توسط ابزار، با تنظیم سر بورینگ به راحتی فراهم میشود.

برشهای چرخ سنگزنی از جمله فرایندهای بورینگ محسوب میشوند که شامل یک حرکت سیارهای بوده و به سرعت حول محورهای خود میچرخند. این برشها به آرامی با سر دستگاه حول محور دوک میچرخند و قطر سوراخ در آنها نیز، با تنظیم فاصله بین محول چرخ و محور دوک کنترل به سادگی فراهم میشود.

برخی ابزارهای رایج بورینگ ماشین کاری که در اغلب مغازههای ابزارسازی موجود هستند، دارای یک دوک عمودی و یک میز نگهدارنده میباشند که میتوان آنها به صورت افقی در دو جهت عمود بر یکدیگر حرکت داد. در اینصورت سوراخها به طور دقیق از یکدیگر فاصله میگیرند. در برخی از دستگاههای بورینگ، خطای فاصله کمتر از 0.002 درصد میباشد که بسیار عدد قابل توجهی است. در اغلب کارخانههای تولید انبوه نیز از ماشینهای بورینگ کاری مخصوص با دوکهای متعدد برای تکمیل فرایند سوراخکاری استفاده میشود.

در واقع، در این فرایند، عملیاتهای مهمی انجام میشوند که عبارتند از:

- حفاری: با استفاده از این فرایند، هر قسمت تو خالی یا داخل قطعه برای رسیدن به شکل مورد نیاز سوراخ میشود. سپس از دستگاههای بورینگ برای به دست آوردن نتیجه موردنیاز استفاده میشود.

- فرز: با دستگاه بورینگ میتوان فرزکاری قطعات فلزی را انجام داد. در این فرایند برادههای موجود روی سطح یک قطعه برداشته شده و قطعه به شکل مورد نظر میرسد. امکان انجام این فرایند در عملیات بورینگ روی بسیاری از مواد فلزی مانند آلومینیوم، چوب و حتی پلاستیک نیز فراهم است.

- ضربه زدن: پس از اینکه یک نخ در داخل یک قسمت تو خالی در عملیات بورینگ ایجاد میشود، فرایند ضربه زدن انجام خواهد شد.

دستگاه بورینگ

همانند تمامی فرایندهای صنعتی، برای انجام عملیات ماشین کاری بورینگ به صورت مطلوب و با کیفیت، نیاز به استفاده از ابزار مناسب وجود دارد. مهمترین ابزار در فرایند بورینگ، دستگاه بورینگ است که برای ایجاد سطوح چرخشی با استفاده از عملیات حفاری و فرز مورد استفاده قرار میگیرد. این دستگاه در واقع نوعی ماشین تراشکاری است که برخلاف اغلب ماشینهای تراشکاری که برای کاهش قطر خارجی یک قطعه مورد استفاده قرار میگیرند، این دستگاه برای کاهش قطر داخلی استفاده میشود.

در نتیجه، با استفاده از دستگاه بورینگ میتوان پرداخت سطح داخلی یک سوراخ ایجاد شده با استفاده از فرایندهای مختلف را به صورت دقیق و با کیفیت و مطابق با استاندارد تلرانس انجام داد. اهمیت استفاده از این دستگاه در اکثر فرایندهای صنعتی به حدی است که میتواند تعیین کننده تایید یا رد کیفیت فنی ساخت یک قطعه باشد.

انواع ماشین بورینگ

ماشینهای بورینگ براساس ویژگیهایشان انواع مختلف زیر را شامل میشوند:

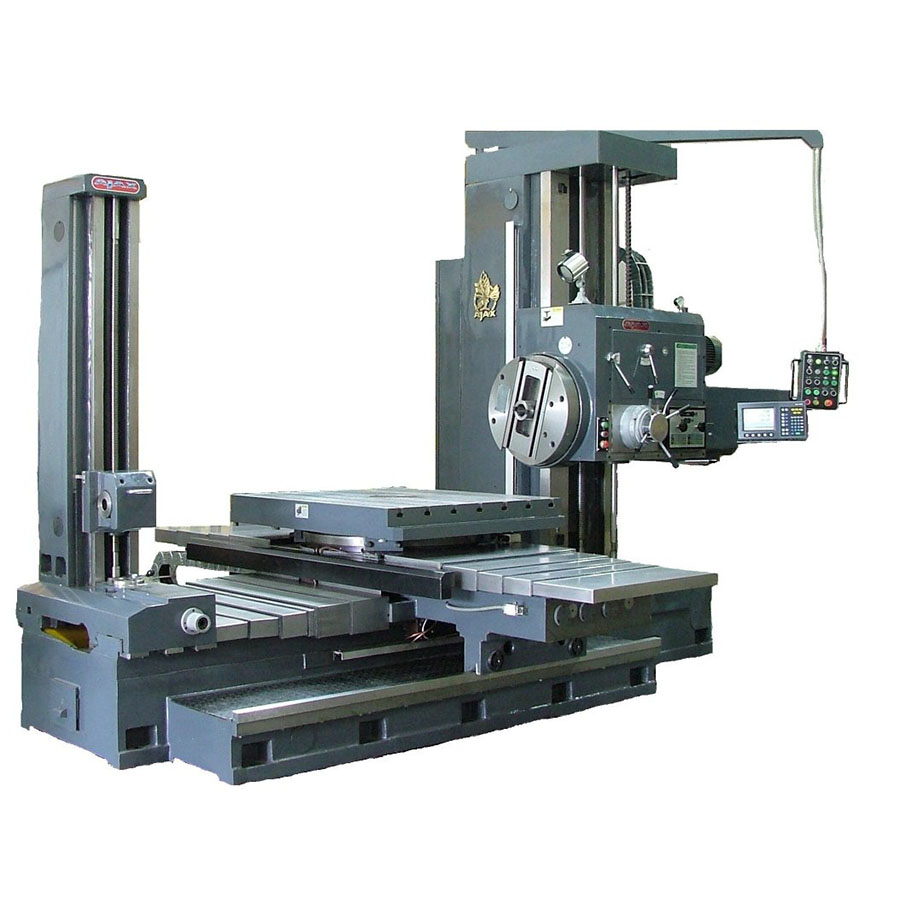

- ماشینهای بورینگ افقی (Horizontal Boring Machine)

در این دستگاه برای انجام فرایند بورینگ، قطعه کار روی میز ثابت شده و ابزار مورد استفاده در یک محور افقی میچرخد. با استفاده از این دستگاه میتوان عملیاتی مانند حفاری، تراشکاری، شیارزنی، ریمینگ، رزوه کاری، روکشی، پیچ زنی، صیغل کاری و… را انجام داد. امکان استفاده از دستگاه افقی برای انجام فرایند بورینگ کاری در قطعه کارهای سنگین، نامنظم و نامتقارن نیز وجود داشته و با استفاده از این دستگاه میتوان این قطعات را روی میزکار نگه داشت و به راحتی آنها را ماشین کاری کرد.

بورینگهایی که قابلیت نصب روی میز را دارند، از رایجترین دستگاههای بورینگ افقی محسوب میشوند. جدول این دستگاه ممکن است با دست در طول یا عرض تنظیم شود. همچنین سر استوک نیز غالبا به صورت عمودی روی ستون تنظیم خواهد شد.

دستگاه بورینگ افقی از یک تخت، سر، ستون نگهدارنده انتهایی، پایه، زین، میز و میله حفاری تشکیل شده است و علاوه بر انجام حفاری و سوراخکاری از آن میتوان برای برخی عملیات صنعتی دیگر نیز استفاده کرد.

دستگاه افقی بورینگ خود شامل سه نوع دستگاه مختلف است؛ که عبارتند از:

- دستگاه بورینگ افقی جدول: در این دستگاه از یک صفحه کف ثابت استفاده میشود که روی آن شیارهای T شکلی برای نگهداری کار در نظر گرفته شدهاند. این دستگاه برای نگه داشتن قطعات کار بسیار بزرگ و سنگین که نصب و تنظیم آنها روی میز دشوار و غیرممکن است، طراحی شده است.

- دستگاه بورینگ افقی پلنر: در این دستگاه ستون تکیهگاه انتهایی و ستون نگهدارنده هدستاک ممکن است به سمت میز یا دور از آن تنظیم شوند تا عرضهای مختلف کار، در نظر گرفته شود. این نوع دستگاه بورینگ افقی برای پشتیبانی از کارهای طولانی مناسب میباشد.

- دستگاه بورینگ افقی چند سر: در این دستگاه، میز روی یک تخت بلند قرار گرفته و روی آن به صورت رفت و برگشتی حرکت میکند. این دستگاه غالبا دارای دو، سه یا چهار پایه است که هم میتواند به عنوان ماشین افقی و هم به عنوان ماشین عمودی مورد استفاده قرار بگیرد و با استفاده از آن میتوان عملیات ماشین کاری را به طور همزمان در سطوح مختلف کار انجام داد.

- ماشین بورینگ عمودی (Vertical Boring Machine)

در عملیات بورینگ کاری با استفاده از این دستگاه، قطعه کار روی میز یک ماشین عمودی دوران میکند و ابزار به صورت ثابت در جای خود باقی میماند. این دستگاه برای قطعات بزرگ و سنگین مناسب است و با استفاده از آن در کنار ابزارهای چندگانه میتوان به افزایش نرخ تولید کمک کرد.

از اجزای اصلی این دستگاه میتوان به جعبه ابزار، اهرمهای تغذیه، رم، محفظه، کراس ریل، تخت و… اشاره کرد. ماشین بورینگ عمودی طراحی خاصی دارد که نسبت به ماشین تراش مزایای بهتری را برای یک کلاس خاص از کار فراهم میکند.

در واقع در استفاده از این دستگاه، قطعاتی که بزرگ و سنگین هستند، راحتتر و سریعتر از ماشین تراش نصب میشوند. همچنین در این دستگاه، میز و قطعه در یک صفحه افقی میچرخند و هیچ قطعه آویزانی وجود ندارد؛ در نتیجه، احتمال خم شدن دوک، که قطعه کار سنگین را پشتیبانی میکند، از بین میرود.

در این دستگاه، میز، افقی است و قطر میز غالبا برای پشتیبانی از قطعات بزرگ نیز طراحی میشود. همچنین ابزارهای چندگانه با پست ابزار نوع برجک که باعث افزایش نرخ تولید میشود، غالبا سازگار میباشند. این دستگاه برای حفاری قطعات کار بزرگ استوانهای و متقارن بسیار کاربرد دارد.

- برجک تراش عمودی

این دستگاه بورینگ، یک نوع دستگاه عمودی است که اندازه کوچکتری نسبت به آن دارد. از اجزای اصلی این دستگاه میتوان به کراس ریل، زین، برجک، میز، تخت، مسکن و… اشاره کرد. در این دستگاه ریل متقاطع یک تنظیمات عمودی داشته و باعث آسانتر شدن کارکرد آن میشود. همچنین برجک دستگاه نیز غالبا در یک صفحه عمودی حرکت میکند. سر کناری دستگاه دارای تنظیمات بالا و پایین و تنظیمات رفت و برگشت از مرکز میز میباشد.

از این دستگاه برای بورینگ و حفاری چرخهای راه آهن، رینگهای پیستون، جعبه دنده و… بسیار استفاده میشود. اندازه این دستگاه از دستگاه بورینگ عمودی استاندارد، کوچکتر است و در کنار آن دارای یک تراش برجکی میباشد. همچنین این دستگاه با دو سر عمودی و یک یا دو سر جانبی ارائه شده و به طور ویژه برای حفاری قطعات کار بزرگ استوانهای و متقارن شکل نیز مورد استفاده قرار میگیرد.

- ماشین بورینگ دقیق

این دستگاه برای ماشین کاری دقیق سطوح طراحی شده است. برای این منظور، در دستگاه بورینگ دقیق از ابزارهای تک نقطه برای ماشین کاری سریع و دقیق قطعات استفاده میشود. ابزارهای تک نقطهای مورد استفاده، نوک الماس و کاربید سیمانی دارند و با سرعت بسیار بالا عمل میکنند و باعث ایجاد حفرههایی با اندازه دقیق و با سطح ریز میشوند. در واقع، حفرههای تولید شده با این دستگاه ظرافت و کیفیت بسیار بالایی دارند.

دستگاه بورینگ کاری دقیق هم میتواند افقی و هم میتواند عمودی باشد و حرکت تغذیه آن نیز ممکن است توسط ابزار بورینگ یا کار فراهم شود.

- ماشین بورینگ جیگ

دقیقترین دستگاه در بین تمام ماشینهای بورینگ و ماشینهای ابزار، دستگاه جیگ است. این دستگاه در ابتدا در سال 1910 به عنوان یک ماشین مکانیاب در سوئیس توسعه یافت. شکل پیشرفته و واقعی آن اما در سال 1917 ساخته شد. دستگاههای بورینگ جیگ امروزی برای تولید جیگها، وسایل، ابزار و سایر قطعاتی که نیاز به دقت بالایی دارند مورد استفاده قرار میگیرند.

در این دستگاهها، از صلبیت، انبساط حرارتی کم و سوراخهای فاصله دقیق استفاده شده و باعث ایجاد قطعاتی بسیار با دقت و با کیفیت بالا میشوند. دقت ماشینکاری با این دستگاه بسیار بالا و در حدود 0.0025 میلیمتر میباشد. ظاهر این دستگاه نیز بسیار مشابه با ماشینهای فرز عمودی است.

از اصلیترین اجزای دستگاه جیگ میتوان به بنگ، ستون، سردوک، محفظه دوک، دوک، میز، زین و تخت اشاره کرد. دوک و سایر قسمتهای این دستگاه در ابرابر انحراف بسیار سفت و سخت هستند و مقاومت بالایی دارند. همچنین لرزش را نیز به حداقل میرسانند.

در این دستگاه یک بلبرینگ ضد اصطکاک از قبل بارگذاری شده و دوک در این بلبرینگ کار میکند. محفظههای دوک نیز از اینور ساخته شده و ضریب انبساط خطی بسیار پایینی دارند.

در این دستگاه، نیاز است که در حین کار درجه حرارت ثابت نگه داشته شود؛ زیرا در حین کار به دلیل انبساط حرارتی فلز نیاز به افزایش دقت دستگاه میباشد. نحوه کار دستگاه جیگ به صورتی است که در آن دوک روی یک ستون عمودی میچرخد و میز افقی روی تخت جلوی ستون قرار میگیرد. موقعیت قطعه کار نصب شده روی میز، میتواند با حرکات ترکیبی میز، به صورت عمود و موازی با وجه ستون ایجاد شود. نوع پلنر از دو ستون عمودی نیز در دو طرف میز تشکیل شده و روی پایه نصب میشود. میز مورد استفاده در این دستگاه نیز برای تنظیم کار دارای یک حرکت رفت و برگشتی است.

اجزای دستگاه بورینگ

دستگاههای بورینگ دارای قطعات و اجزای مختلفی هستند که از جمله مهمترین آنها میتوان به موارد زیر اشاره کرد:

- تخت: تخت دستگاه بورینگ همان بستر آن است که از یک ریختهگری دایرهای تو خالی تشکیل میشود.

- جدول: این بخش از دستگاه بورینگ، قسمت عظیمی است که شامل یک میز قابل چرخش به صورت یک قالب دایرهای میباشد که در قسمت بالای تخت نصب شده است. سطح افقی این میز دارای شکافهای T یا فکهای چاک برای ثابت نگه داشتن قطعه کار و سطح زیرین میز غالبا دارای دندانههای دنده اریب است که با پینیون محرک، مشبک میشوند و غالبا در دستگاههای بورینگ بزرگ قرار دارند.

- محفظه: از دیگر اجزای اصلی دستگاه بورینگ میتوان به محفظه آن اشاره کرد که شامل دو عضو عمودی است که از دو طرف تخت بالا میروند. محفظه دستگاه یک ساختار آجداری دارد که منجر به استحکام دستگاه میشود. تمامی محفظههای دستگاه نیز در بالا به واسطه یک عضو متقاطع به یکدیگر متصل میشوند.

- ریل متقاطع: این ریل در دستگاه بورینگ بر دو وجه جلویی هوزینگها نصب شده و عضو افقی قالب مستطیلی میباشد. از این ریل میتوان با پیچهای چرخان برای قرار دادن ارتفاعهای مختلف کار استفاده کرده و آنها را به بالا و پایین حرکت داد.

- میلههای بورینگ: از این میلهها در دستگاه بورینگ برای کاربردهایی که فواصل حفره زیادی دارند، استفاده میشود. برای ایجاد سوراخهای کوچک، این میلهها غالبا روی انتهای دوک سر استوک قرار دارند؛ در حالی که برای کاربردهای طولانیتر، میله بورینگ روی انتهای دوک و روی بلوک یاتاقان ستون قرار میگیرد.

- مونتاژ سر ابزار: این جزء دستگاه بورینگ خود شامل زین، قوچ و پست ابزار میشود. زین مونتاژ روی ریل نصب شده و برای ایجاد یک سطح افقی صاف توسط ابزار، روی ریل میلغزد. قوچ نگهدارنده ستون ابزار نیز به صورتی ساخته میشود که در زین عمود بر میز به سمت بالا و پایین بلغزد و منجر به ایجاد یک سطح استوانهای شده یا در زاویهای نسبت به سطح میز منجر به ایجاد مخروط شود. از قوچ مونتاژ همچنین برای سهولت کار کردن نیز استفاده میشود.

ابزارهای مورد نیاز بورینگ

در فرایند بورینگ، از انواع ابزار بورینگ کاری مختلفی در کاربردهای متفاوت استفاده میشود که در دستگاههای مختلف غالبا به دو صورت در محل خود قرار میگیرند؛ یا روی میلهای که روی اسپیندل قرار گرفته است و یا روی میله بلندی که در انتهای یاتاقان قرار دارد، سوار میشوند. میله یاتاقان غالبا یک تکیه گاه صلبی بسیار مناسب برای میله بورینگ ایجاد میکند و با استفاده از آن میتوان قطعات دقیقی را تولید کرد.

ابزارهای موثر و مورد نیاز در فرایند بورینگ عبارتند از:

- ابزار بورینگ تک لبه: این ابزارها به صورت مکانیکی در میله بورینگ محکم میشوند. به مرور زمان، امکان کند شدن این ابزارها وجود ندارد؛ اما به سادگی میتوان آن را از دستگاه جدا کرده، آنها را تیز کرده و سپس مجدد در محل خود نصب کرد. در واقع این ابزارها پس از مدتی استفاده نیاز به تیز کردن دارند. نصب مجدد آنها نیز زمانبر بوده و نیاز به تخصص دارد.

- ابزار بورینگ تک لبه قابل تنظیم: این ابزارها نیز همانند ابزارهای قبل هستند با این تفاوت که با استفاده از آنها امکان جبران سایش وجود دارد.

- ابزارهای بورینگ با قابلیت بسته شدن روی کله بورینگ یونیورسال: کلگی این دستگاهها در انتهای میله بورینگ قرار داشته و به صورتی طراحی شده است که میتوان شکلهای مختلفی از ابزار را روی آن سوار کرد. در واقع یکسری ابزارهای بورینگ هستند که قابلیت بسته شدن روی کلهگی این دستگاهها را دارند.

- ابزار بورینگ ثابت: این ابزارهای ساده بورینگ روی یک میله کوتاه نصب شده و بسیار پرکاربرد هستند.

- ابزار بورینگ تیغهای: این ابزارها روی بدنه دستگاه اضافه شده و دو لبه برشی ایجاد میکنند. با استفاده از این ابزارها دقت کار افزایش یافته و سرعت کار نیز در مقایسه با استفاده از تیغههای یک لبه افزایش مییابد. از دیگر ویژگیهای مهم استفاده از این ابزارها نیز میتوان به ایجاد یک نیروی یکسان در میله و در حین انجام پروسه ماشین کاری اشاره کرد. در اینصورت تلرانس دقیقتری را ایجاد میکنند. اما برای جلوگیری از فرسایش ابزار امکان تنظیم آن وجود نداشته و برای تیز کردن آن نیز باید آن را از دستگاه جدا کرده و مجددا نصب کرد.

انواع مختلف ابزارهای حفاری مورد استفاده برای فلزکاری، از جمله میله های حفاری، میله های میرایی، سرهای حفاری و مته های استارت و کاربردها و مزایای منحصر به فرد آنها را بررسی کنید.سرهای بورینگ، از جمله انواع کاتر خشن، ظریف و دوقلو، برای بزرگ کردن سوراخ های موجود با سطوح مختلف حذف مواد و دقت طراحی شده اند، در حالی که سرهای حفاری دیجیتال تنظیمات آسان و دقیق را از طریق نمایشگرهای LED ارائه می دهند.

ابزارهای حفاری تخصصی به عملیات ثانویه مانند حفاری پشت و شیار کردن صورت پاسخ می دهند، با ابزارهای حفاری مدولار که مجموعه های ابزار قابل تنظیم را برای عملکرد بهینه خسته کننده ارائه می دهند.

انواع مختلف ابزار بورینگ

جنس ابزارهای بورینگ

برای عملیات بورینگ ماشین کاری با سرعت پایین، غالبا ابزارهای HSS کاربرد بیشتری نسبت به ابزارهای کاربیدی داشته و مناسبتر هستند اما برای انجام عملیات بورینگ ماشین کاری، زمانی که دقت نهایی کار بسیار اهمیت دارد، استفاده از ابزار کاربیدی بیشتر توصیه میشود؛ اما این ابزار باید تنظیم صلبیت کافی داشته باشند.

از دیگر مواد مورد استفاده در ساخت ابزارهای بورینگ کاری میتوان به سرامیک اشاره کرد که برای بورینگ دقیق قطعات در سرعت بالا مورد استفاده قرار میگیرند. این مواد باعث کاهش سایش ابزارها شده و از مواد سختی ساخته شدهاند که میتوانند از انجام علیات سنگزنی در قطعه کار جلوگیری کنند. گرچه استفاده از ابزارهای بورینگ سرامیکی برای برش مواد ترد و برشهای منقطع مناسب نیست. همچنین استفاده از این ابزارها در قطعات آلومینیومی نیز باعث ایجاد لبه انباشته شده و برای ماشین کاری این مواد نیز توصیه نمیشوند.

تاثیر قطعه کار روی عملیات بورینگ

در انجام فرایند بورینگ، عوامل مهمی تاثیرگذار هستند که از مهمترین آنها میتوان به جنس و شکل ظاهری قطعه کار اشاره کرد. شکل قطعه مورد نیاز میتواند باعث ایجاد پیچیدگیهایی در فرایند بورینگ شده و جنس آن نیز قطعا روی انتخاب ابزار بورینگ تاثیرگذار است.

در حین بررسی قطعه کار برای انجام عملیات بورینگ، توجه به نکات زیر اهمیت دارد:

- جنس قطعه کار باید از استحکام کافی برخوردار باشد و در حین انجام عملیات امکان شکستن آنها وجود نداشته باشد.

- توجه به شکل ظاهری قطعات اهمیت دارد؛ زیرا برخی قطعات دارای پستی و بلندیهایی هستند که باعث ارتعاش قطعه میشوند و برخی قطعات نیز به صورت یکپارچه میباشند که این مسئله میتواند روی نحوه انجام فرایند بورینگ تاثیرگذار باشد.

- همچنین برخی قطعات حول یک محور به صورت متقارن میچرخند و برخی قطعات نیز شکل ظاهری نامتقارنی دارند.

- در برخی قطعات برای ایجاد سوراخ نیاز به ابزار کمکی بسیار بلند وجود دارد.

- برخی قطعات کار به سادگی روی دستگاه بورینگ سوار و نصب میشوند و برای نصب برخی قطعات نیز نیاز به استفاده از قطعات کمکی در نصب و کنترل قطعه کار وجود دارد.

- در برخی موارد نیاز به تولید قطعه به صورت انبوه و در تعداد بالا وجود داشته و در برخی موارد نیز نیاز به تولید یک قطعه خاص و تک وجود دارد.

این موارد در انتخاب نوع ابزار بورینگ و روش بورینگ بسیار اهمیت دارند و میتوانند در انتخاب آنها بسیار موثر باشند. به عنوان مثال، بورینگ یک قطعه کار متقارن و مستحکم با یک قطعه کار بلند و شکننده تفاوت دارد و قطعا سوراخکاری یک قطعه متقارن بسیار سادهتر و سریعتر انجام میشود. همچنین در قطعات مستحکم احتمال شکستن قطعه وجود ندارد. اما برای قطعات خیلی بلند، در عملیات بورینگ نیاز به استفاده از ابزارهای کمکی و اضافی وجود داشته که استفاده از آنها این فرایند را طولانیتر میکند. همچنین به دلیل شکننده بودن قطعه کار، نیاز به کنترل مداوم سرعت کار و شدت پیشروی آن وجود دارد.

تاثیر نوع سوراخ روی عملیات بورینگ

یکی از عوامل موثر در بورینگ، نوع سوراخ است. به طور کلی سوراخها چهار نوع مختلف را شامل میشوند:

- سوراخ کور (Blind Hole): این سوراخ توسط یک مته یا دریل ایجاد میشود. سوراخ کور کامل نیست و تنها در یک طرف قطعه کار ایجاد میشود. در واقع، اگر از یک طرف سوراخ کور نگاه کنید، طرف دیگر دیده نمیشود و ته سوراخ کور باز نمیباشد.

- سوراخ کامل (Through Hole): این سوراخ شبیه سوراخ کور است و تنها در عمق با سوراخ کور تفاوت دارد. در واقع، سوراخ کور به طور کامل قطعه را سوراخ کرده و در هر دو طرف قطعه باز میباشد.

- سوراخ پلهای (Step Hole): در این نوع سوراخ، قطر سوراخ در یک مقطع، بزرگتر یا کوچکتر میشود و قطر آن در سرتاسر یکسان نمیباشد. در اینصورت به دلیل تغییر ناگهانی قطر سوراخ، نوع ابزار کاملا متفاوت خواهد بود.

- سوراخ متقاطع (Cross Hole): در این نوع سوراخ، دو سوراخ ایجاد شده در یک نقطه به یکدیگر میرسند. در واقع دو سوراخ در یک نقطه با هم تلاقی دارند.

هر یک از انواع این سوراخها میتوانند در انواع بورینگ و نوع ابزار بورینگ مورد استفاده در این فرایند تاثیرگذار باشند.

کاربرد بورینگ

ماشین کاری بورینگ کاربرد بسیاری در صنایع مختلف تولیدی دارد. از جمله کاربردهای این عملیات میتوان به انجام فرایندهای برقوکاری، تراشکاری، شیارزنی، صیقل کاری، دنده تراشی، سنگ زنی، کف تراشی و سیلندر تراشی با استفاده از انواع دستگاههای بورینگ اشاره کرد. اما کاربرد غالب این بورینگ بیشتر در انجام عملیات حفاری یا همان بورینگ قطعات است.

بسیاری از افراد، دستگاه بورینگ را به عنوان دستگاه تراشکاری میشناسند. گرچه کاربرد بورینگ بسیار بیشتر و دقیقتر از تراشکاری است. در واقع با استفاده از دستگاه بورینگ امکان انجام عملیاتهایی مانند قلاویز کاری، برقوکاری، کف تراشی و… نیز وجود دارد که با استفاده از دستگاههای بورینگ امکان انجام این فرایندها وجود ندارد.

دستگاههای بورینگ از دقیقترین و فنیترین دستگاههای صنعتی محسوب میشوند و استفاده از آنها نیازمند رعایت اصول دقیق مهندسی است؛ در اینصورت کیفیت قطعات با استفاده از آنها افزایش پیدا کرده و هزینهها کاهش مییابد. به همین دلیل و به دلیل امکان انجام فرایندهای مختلف در بورینگ، از این عملیات در صنایع مختلف بسیار استفاده میشود و کاربرد گستردهای در تولید قطعات مختلف با جنسهای متفاوت دارد.

مزایای بورینگ ماشین کاری

همانند تمامیفرایندهای صنعتی، بورینگ ماشین کاری نیز مزایای زیادی را به همراه دارد؛ که از جمله رایجترین آنها میتوان به موارد زیر اشاره کرد:

- با استفاده از دستگاه بورینگ امکان حفاری قطعات با جنسهای مختلف، از جنسهای سخت مانند سنگ گرفته تا قطعاتی با جنس شن و ماسه وجود دارد.

- دستگاههای بورینگ حین حفاری قطعات غالبا دیوارههای صافی را در قطعات ایجاد میکنند.

- دستگاه بورینگ افقی کاهش قابل توجه زمان برای انجام عملیات را به دنبال دارد و از آن میتوان برای حفاری و بزرگ کردن سوراخ در یک ساختار بسیار سفت و سخت استفاده کرد.

- دستگاه بورینگ عمودی برای حفاری عمودی دستی طراحی شده و دارای چک مته میباشد.

- دستگاههای بورینگ جهتدار، یک قاب و یک مکانیزم محرک دارند که قابلیت لغزش دارد.

- دستگاههای بورینگ جیگ در بزرگ کردن سوراخهای موجود و دقیقتر کردن قطر آنها بسیار کاربرد دارند.

- امکان انجام عملیاتی مانند حفاری و سوراخ کردن متقابل در قطعات کار فلزی با استفاده از بورینگها کاملا فراهم است.

بورینگ ماشین کاری یکی از فرایندهای مهم صنعتی است که به دلیل مزایای فوقالعادهای دارد، در کاربردهای مختلف، بسیار مورد استفاده قرار میگیرد.

سوالات متداول

عملیات بورینگ ماشین کاری چیست؟

فرایند بورینگ شامل دو فرایند کلی خشن تراشی و پرداخت کاری است. در فرایند خشن تراشی یک سوراخ اولیه توسط یکی از روشهای ریخته گری، آهنگری، براده برداری و یا دریل کاری ایجاد میشود که این سوراخ با فرایند بورینگ بزرگتر خواهد شد.

در عملیات پرداخت کاری بورینگ نیز، کیفیت و دقت سوراخ افزایش مییابد. در واقع از بورینگ پس از بزرگتر کردن سوراخ ایجاد شده، برای پرداخت نهایی قطعه و افزایش دقت سوراخ نیز استفاده میشود. دقت عملیات بورینگ غالبا بسیار بالا و کمتر از 0.5 میلیمتر است.

بورینگ و دریلینگ چه تفاوتی با یکدیگر دارند؟

فرایندهای بورینگ و دریلینگ از لحاظ کاربرد مشابه یکدیگر هستند و هر دوی این فرایندها برای افزایش قطر سوراخ و ماشین کاری قطر داخلی سوراخ مورد استفاده قرار میگیرند. اما در فرایند بورینگ، کیفیت سطح بالاتری ایجاد میشود و دقت ماشین کاری آن نیز در حد صدم میلیمتر است. در صورتی که در فرایند دریلینگ سطح خشنتری ایجاد شده و دقت ماشین کاری آن نیز غالبا در حد دهم میلیمتر میباشد. در نتیجه، برای دقت بالاتر و کیفیت بیشتر سطح ماشین کاری، فرایند بورینگ مناسبتر است.

کاربرد دستگاه بورینگ چیست؟

با استفاده از انواع دستگاههای بورینگ میتوان در انواع مواد با جنسهای متفاوت، حفرههای عمیقی ایجاد کرد. این دستگاهها حتی برای بورینگ قطعات بسیار سخت مانند سنگ نیز کاربرد دارند. به عنوان مثال، دستگاه بورینگ افقی منجر به ایجاد سوراخهای عمیق و بزرگی شده و غالبا در زمان و هزینه صرفه جویی میکند. در اینصورت میتوان از دستگاههای بورینگ به طور گسترده در صنایع مختلف مانند خودروسازی، هواپیماسازی و… استفاده کرد.

جمع بندی

یکی از فرایندهای مهم در ماشین کاری قطعات صنعتی، فرایند بورینگ کاری است که بعد از فرایند سوراخ کاری قطعه انجام میشود. این فرایند در کیفیت و دقت سوراخ ایجاد شده در قطعه بسیار موثر است و میتواند کیفیت پرداخت قطعه را افزایش دهد. عملیات بورینگ همراه با فرایندهای مختلف آن به طور گسترده در صنایع مختلف مورد استفاده قرار میگیرد و یکی از فرایندهای رایج ماشین کاری و پرداخت نهایی قطعات محسوب میشود.

سلام وقتتون بخیر

من چطور میتونم مرکز سوراخ را در بورینگ کاری پیدا کنم؟

سلام

با استفاده از ساعت و میانگین سه نقطه