امروزه یکی از پرکاربردترین وسایلی که اطراف ما به وفور یافت میشود، پلاستیکها هستند. در واقع پلاستیکها یکی از مهمترین ابزارهای مصرفی روزانه مردم هستند که در تمامیصنایع و کارهای روزانه، کاربرد دارند. به همین دلیل امروزه روشهای ساخت و تولید پلاستیکها اهمیت زیادی پیدا کرده است.

در این مقاله، با یکی از روشهای ساخت پلاستیک با نام قالب گیری بادی آشنا میشوید و میتوانید مزایا، ویژگیها، کاربردها و انواع روشهای قالب گیری بادی را در این مقاله مطالعه کنید.

قالبگیری معمولاً از نوعی ترکیب لاستیک، پلاستیک یا سیلیکون تشکیل میشود که تحت فرآیندی قرار میگیرد که به آن امکان میدهد تعدادی اشکال مختلف به خود بگیرد. گاهی اوقات قالب شامل ترکیبی از دو یا هر سه عنصر است زیرا امکانات بسیار بی پایان است. قالبگیری اغلب با هدف ایجاد مهر و موم یا مانعی همراه است که کمی ایجاد میکند، مانند انبساط یا انقباض و سپس بازیابی شکل اولیهاش. هدف همچنین ممکن است ایجاد یک قطعه سخت الماس یا چیزی ثابت باشد که بسیار بادوام، انعطاف پذیر یا ویژگی های دیگر متناسب با یک مشخصات خاص باشد.

https://www.simtec-silicone.com/blogs/the-marvel-of-molding-different-types-of-plastic-rubber-and-silicone-molding-and-how-they-can-fit-any-application/

قالب گیری بادی چیست؟

قالب گیری بادی یا Blow Molding یکی از روشهای تولید پلاستیکها است که به دلیل استفاده متعدد از وسایل پلاستیکی در زندگی روزمره، این روش ساخت پلاستیک بسیار مورد توجه قرار گرفته است. از این روش در فرآیند تولید قطعات پلاستیکی توخالی استفاده میشود.

در ابتدای فرآیند قالب گیری بادی پلیمر داغ با اعمال فشار به بدنه یک قالب دارای فرم، چسبانده شده و شکل قالب را به خود میگیرد. به این صورت که یک لوله از جنس پلاستیک مذاب وارد داخل قالب تزریق اکسترود شده و هوای فشرده به داخل لوله پلیمری دمیده میشود. در نهایت پلیمر ذوب شده و با چسبیدن به دیوارههای قالب و خنکشدن قالب، پلیمر شکل قالب را به خود میگیرد.

فرآیند قالب گیری بادی مشابه روشهای قالب گیری بطریها و سایر ظروف مشابه است که در آن یک قطعه پلاستیکی توخالی ساخته میشود. این فرآیند از مهم ترین روشها در صنعت قالب سازی است که امروزه بسیار مورد توجه قرار گرفته است. در این روش قالب گیری، بطریها در سایزهای متنوع تولید شده و در کاربردهای مختلف مورد استفاده قرار میگیرند.

انواع قالب بادی

انواع قالبهای بادی براساس جنس بدنه و عملکرد دو دستهبندی مختلف را شامل میشوند:

قالبهای پت (PET)

این قالبها که با نام پلی اتیلن ترفتالات نیز شناخته میشوند، از آلومینیوم ساخته شده و برای ساخت انواع بطریهای پلاستیکی با دستگاههای بادکن پت مورد استفاده قرار میگیرد. محصولاتی که با استفاده از این قالبها ساخته میشوند، در مقابل فشار، ضربه و تغییر شکل بسیار مقاوم هستند. همچنین ظاهر محصولات نیز کاملا شفاف و درخشنده بوده و بدون بو میباشند. این قالبها در صنعت نگهداری مواد غذایی و نوشیدنیها بسیار مورد استفاده قرار میگیرند.

قالبهای پلی اتیلن (Polyethylene)

قالبهای بادی پلی اتیلن با توجه به نوع محصول انواع مختلفی دارند که قالبهای فشاری پرکاربردترین آنها محصوب میشوند. این قالبها نیز غالبا از فولاد ساخته شده و در دماهای بالا، استحکام بیشتری نسبت به قالبهای پت دارند و مقاومت بالاتری از خود نشان میدهند. همچنین محصولات تولید شده با استفاده از این قالبها کیفیت بالایی داشته و در صنایع مختلف مورد استفاده قرار میگیرند.

استفاده از هرکدام از این جنسها کاملا به نیاز مشتری و محصول نهایی بستگی دارد.

انواع روشهای قالب گیریهای بادی

در حالت کلی روشهای قالب گیری بادی سه نوع مختلف را شامل میشوند:

- قالب گیری بادی اکستروژن (Extrusion Blow Molding)

- قالب گیری بادی تزریقی (Injection Blow Molding)

- قالب گیری بادی کششی (stretch Blow Molding)

در ادامه با ویژگیها، مزایا و معایب هرکدام از فرآیندهای قالب گیری بادی بیشتر آشنا میشوید.

قالب گیری بادی اکستروژن

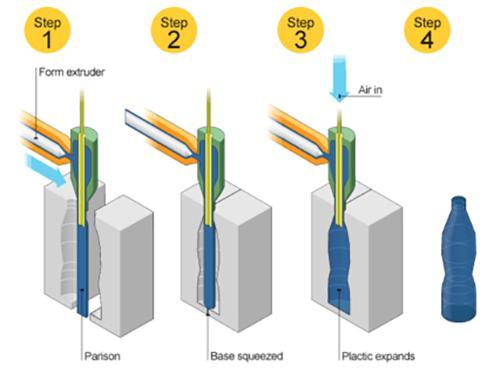

سادهترین و رایجترین فرآیند قالب گیری بادی، قالب گیری بادی اکستروژن است. این فرآیند به دو صورت متناوب و پیوسته انجام میشود. از جمله قابلیتهای این روش میتوان به توانایی اکسترود کردن همزمان چند نوع ماده برای ساخت محصولات چند لایه اشاره کرد. همچنین محصولات و قطعاتی که با استفاده از این فرآیند تولید میشوند در برابر نفوذ بو کاملا مقاوم بوده و در برابر رطوبت و اکسیژن نیز یک مانع محسوب میشوند.

در فرآیند قالب گیری اکستروژن پیوسته، دستگاه اکسترود به طور مداوم پلاستیک مذاب را اکسترود کرده و روده را تشکیل میدهد. پس از آن، دو نیمه قالب دور روده بسته میشوند. در مرحله بعد، به وسیله یک پین، هوای فشرده وارد شده و باعث متورم شدن مواد و تشکیل شکل نهایی قالب میشود. در نهایت نیز، پس از اینکه قالب سرد شد، میتوان قالب را باز کرده و قطعه را از آن خارج کرد. معمولا توصیه میشود قبل از خارج کردن قطعه از قالب، بخشهای اضافه آن پلیسهگیری یا حذف شود.

در فرآیند قالب گیری اکستروژن متناوب نیز، دو فرآیند مختلف انجام میشود:

- در فرآیند اول، قالبی شبیه به قالب تزریقی مورد استفاده قرار میگیرد. این قالب در پیچ میچرخد و پس از ایستادن مواد مذاب را به بیرون هدایت میکند. در این فرآیند، وزن روده باعث حرکت عمودی خود روده میشود و کالیبراسیون ضخامت دیواره دشوار خواهد شد.

- در فرآیند دوم، با استفاده از روش انباشت، پلاستیک ذوب شده به وسیله دستگاه انباشتگر جمع شده و پس از انباشته شدن به میزان کافی، با ورود و فشار دادن یک میله پلاستیکی مذاب به داخل این مواد، روده تشکیل میشود. در این حالت، معمولا پیچ به صورت متناوب میچرخد. در ادامه نیز، دستگاه انباشتگر با استفاده از سیستمهای هیدرولیکی، سریعا روده را به بیرون هدایت کرده و وزن حاصله را کاهش میدهد. ممکن است از روش پیچهای برگشتی نیز استفاده شود.

کاربرد قالب گیری بادی اکستروژن

از این روش قالب گیری بادی، غالبا برای تولید لولههای توخالی اعم از لولههای PVC صنعت ساختمان استفاده میشود. همچنین این روش در ساخت بطریها شیر، بطریهای شامپو، قطعات اتومبیل و ظروف آبیاری نیز بسیار پرکاربرد است. از این روش میتوان برای تولید مجموعه متنوعی از قطعات و ظروف با اشکال و اندازههای مختلف استفاده کرد. در واقع، اغلب دستگاههای اکستروژن قابلیت تولید 300 تا 350 قطعه را در هر ساعت دارند.

در نتیجه از جمله مزایای این روش میتوان به نرخ بالای تولید، سیکل تولید کوتاه مدت، امکان تولید قطعات و محصولات با جدارههای ضخیم و نازک، هزینه کم ابزارآلات مورد استفاده و حتی توانایی تولید اکثر محصولات و قطعات از جمله ظروف توخالی، اشاره کرد.

در کنار همه این مزایا، قالب گیری بادی اکستروژن معایبی را نیز شامل میشود. این روش روی ضخامت دیواره کنترل محدودی داشته و نیاز به تجهیزات جانبی متعددی دارد. همچنین مشکلات اصلاح و برش پلاستیکهای اضافه در این روش وجود دارد و 20 تا 40 درصد مواد پسماند میشوند. احتیاج به تکنسین بیشتر نسبت به روش قالب گیری بادی تزریقی از دیگر معایب این روش محسوب میشود.

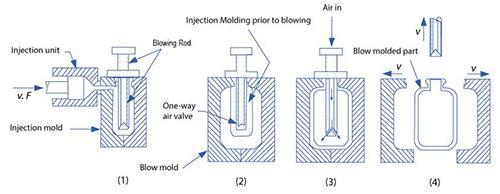

قالب گیری بادی تزریقی

این فرآیند نیز دو بخش مختلف قالب گیری تزریقی و قالب گیری بادی را شامل میشود. در مکانیزم این فرآیند، سه مرحله تزریق، دمیدن و خروج قرار دارد. در ابتدا ماده پلیمر به بخش قالب گیری تزریقی وارد شده و با استفاده از روش قالب گیری تزریقی، پیشفرم قالب ساخته میشود. پیشفرم در واقع یک قطعه پلاستیکی لوله شکل است که در انتهای آن سوراخی وجود داشته و هوای فشرده از طریق آن عبور میکند. پس از تشکیل پیش فرم، محصول تولید شده وارد قالب دوم میشود. در قالب دوم هوای فشرده به داخل محصول دمیده شده و پس از سرد شدن قالب از آن خارج میشود.

کاربرد قالب گیری بادی تزریقی

این فرآیند قالب گیری بادی کمتر از سایر روشها مورد استفاده قرار میگیرد. غالبا از این فرآیند برای تولید انبوه قطعات پلاستیکی اعم از ظروف یکبار مصرف و ظروف دارویی، ظروف کوچک و ظروف بدون دسته، استفاده میشود. محصولات ساخته شده با استفاده از این روش، وزن ثابتی دارند و برای تغییر وزن آنها باید دسته کاملا جدیدی ساخته شود. غالبا ماده مورد استفاده در ظروف بادی تزریقی، در سراسر آن به طور یکنواخت و هموار توزیع میشود.

از جمله مزایای این روش میتوان به ناچیز بودن پسماند تولید، ضخامت جداره یکسان در کلیه قطعات، عدم نیاز به تجهیزات جانبی و اختلاف وزن کم قطعه تولید شده اشاره کرد. در کنار این مزایا، عدم تولید ظروف توخالی دسته دار، سیکل تولید طولانیتر نسبت به روش قالب گیری اکستروژن و دشواری تولید قطعات با جداره نازک، از معایب این روش قالب گیری بادی محسوب میشوند.

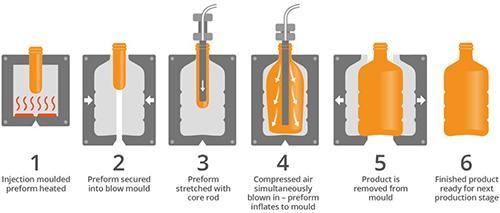

قالب گیری بادی کششی

این فرآیند، رایجترین و پرطرفدارترین روش برای تولید یک مجموعه گسترده از محصولات پلاستیکی اعم از انواع بطریها محسوب میشود که تا حدودی شبیه به روش قالب گیری بادی تزریقی میباشد. در این فرآیند در ابتدا پیشفرم حرارت داده شده و به طور همزمان مورد دمش و کشش با استفاده از میله مرکزی، قرار میگیرد. پس از آن محصول نهایی حاصل میشود. یکی از مهمترین مزایای این روش، کشش پیشفرم در هر دو جهت است که باعث افزایش استحکام کششی، افزایش خواص مکانیکی، ضربه قطرهای و وضوح بیشتر در محصول میشود. با این ویژگیها، معمولا بین 10 تا 15 درصد از وزن قطعه تولید شده نسبت به روشهای مشابه، کاهش پیدا میکند.

کاربرد قالب گیری بادی کششی

غالبا از این روش برای تولید بطریهای توخالی استفاده میشود و بیشترین درصد تولید بطریهای نوشیدنی به واسطه این روش است. از طرفی، این روش در ساخت قطعات بزرگ و حجیم نیز بسیار کاربرد دارد.

از مزایای این روش میتوان به کنترل مناسب و اصولی روی فرآیند تولید پیش فرم، شفاف بودن محصول نهایی، امکان تولید بطریها با طول زیاد، انعطافپذیری مناسب، حجم تولید بسیار بالا در برابر سیکل زمانی کوتاه مدت، یکنواخت بودن دیواره بطریها، امکان ساخت محصول با طرحهای مختلف و امکان قطع فرآیند تولید در هر زمان اشاره کرد.

در کنار این مزایا، سیکل تولید طولانیمدت، فضای زیاد برای نگهداری ابزارآلات، عدم یکنواختی در ضخامت دیواره محصولات و هزینههای بالا برای سرمایهگذاری از جمله معایب این فرآیند محسوب میشوند.

کاربرد قالب گیری بادی

یکی از رایجترین کاربردهای قالب گیری بادی در صنعت تولید بطری و محصولات توخالی است. همانطور که در طول این مقاله بارها اشاره شد، انواع فرآیند قالب گیری بادی، برای تولید بطریهای پلاستیکی با شکلهای مختلف و ابعاد متنوع استفاده میشوند. با کمک این فرآیند، فرآیند فرآوری مواد پلاستیکی به سادگی انجام شده و امکان تولید محصولات با دقت بالا و مطابق با نیازهای موجود فراهم میشود.

قالبهای بادی یکی از اصلیترین اجزا در صنعت تولید بطری شناخته میشوند و نقش بسیار مهمی را در بهبود این صنعت ایفا میکنند. به صورتی که میتوان انواع مختلفی از محصولات و بستهبندیهای پلاستیکی که دارای فضای خالی هستند را با استفاده از قالبهای بادی تهیه کرد.

کاربرد این فرآیند تنها به تولید بطریها و بستهبندیهای پلاستیکی محدود نمیشود؛ شما میتوانید از قالب گیری بادی در تولید قالب انواع صندلیهای استادیوم، اسباببازیها، خنککنندهها و حتی تولید وسایل ورزشی استفاده کنید. روش قالب گیری بادی در صنعت تولید اتومبیل نیز کاربرد زیادی دارد و طراحی و تولید حجیم بخشهای مختلف خودرو اعم از مخزن مایعات، صندلیها، پوششهای برقی و سیستمهای ذخیرهسازی، به سادگی و با هزینه پایین با استفاده از فرآیند قالب گیری بادی انجام میشود.

به طور کلی، قالب گیری بادی در حوزه محصولات و قطعات تولیدی کاربرد و تنوع بسیار زیادی دارد و برای تولید تعداد بالایی از قطعات با هزینه پایین بسیار مناسب و کاربردی است.

مزایا و معایب قالب گیری بادی

همانطور که احتمالا میدانید، برای تولید مواد و قطعات پلاستیکی روشهای متفاوتی وجود دارد که روش قالب گیری بادی از رایجترین و پرکاربردترین این روشها محسوب میشود. از جمله مهمترین مزایای این روش میتوان به موارد زیر اشاره کرد:

- فناوری پیشرفته قالب گیری بادی: با استفاده از فرآیند قالب گیری بادی، تولید محصولات پلاستیکی به طور کلی تغییر پیدا کرد. در واقع با استفاده از این فرآیند پیشرفته، تولیدکنندگان میتوانند انواع مختلفی از محصولات و قطعات پلاستیکی را متناسب با نیاز خود تولید کنند. در اینصورت، در این فرآیند محصولات با سرعت بالاتری ساخته میشوند و این روش، هزینه کمتری نسبت به سایر روشهای قالب گیری پلاستیک دارد. همچنین امکان استفاده از این فرآیند برای تولید محصولات حجیم نیز فراهم است.

- تنوع در تولید محصولات: اکثر بطریهای پلاستیکی که در صنایع مختلف مورد استفاده قرار میگیرند، با استفاده از فرآیند قالب گیری بادی ساخته میشوند. در واقع، امکان تولید متنوع بطریهای پلاستیکی، ظروف پلاستیکی و برخی از وسایل بازی با استفاده از قالب گیری بادی فراهم است. همچنین با استفاده از این فرآیند امکان طراحی مجدد محصولات قدیمی و تولید محصولات جدید نیز امکانپذیر است.

- روشهای تولیدی مختلف فرآیند قالب گیری بادی: در این فرآیند قالب گیری از روشهای مختلفی برای سادهتر شدن فرآیند استفاده میکنند که هرکدام مزایای خاص خود را داشته و اغلب باعث میشوند که روند تولید سریعتر انجام شود. در نهایت میزان محصولات تولیدی افزایش پیدا میکند.

- هزینه تولید پایینتر: در برخی از روشهای قالب گیری بادی از فشار هوای کمتری استفاده میشود که این موضوع باعث ارزانتر شدن ماشین آلات مورد استفاده خواهد شد. همچنین فرآیند قالب گیری به سادگی انجام شده و برای انجام آن، نیاز به مهارت بالایی وجود نخواهد داشت. در قالب گیری بادی نیاز به تکنسین کمتری وجود دارد و کاهش هزینه نیروی انسانی نیز در هزینه تولید پایینتر این روش بسیار موثر است.

- بهرهوری بالا: ماشین آلاتی که در قالب گیری بادی بهکار برده میشوند، به نگهداری کمی نیاز دارند و به سادگی کار میکنند. این موضوع علاوه بر کاهش هزینههای تولید در امکان انتخاب مواد متفاوت برای تولید محصول نهایی نیز تاثیرگذار است. در واقع با قالب گیری بادی تولید محصولات با کیفیت و کمیت بیشتر، در مدت زمان محدود امکانپذیر است و میتوان محصولاتی با شکلهای گوناگون و اندازههای متفاوت را تولید کرد. همچنین محصول تولید شده نهایی با استفاده از این فرآیند، بسیار بادوام خواهد بود.

- کاربرد گسترده: بطریها و محصولاتی که توسط فرآیند قالب گیری بادی تولید میشوند، در اغلب صنایع اعم از صنایع خوراکی، صنایع آرایشی، نفتی و شیمیایی بسیار پرکاربرد هستند.

- امکان استفاده از انواع مواد پلاستیکی نیز در قالبهای بادی فراهم میباشد. همچنین بیش از 99 درصد محصولات و قطعاتی که به واسطه فرآیند قالب گیری بادی تولید میشوند، امکان بازیافت دوباره را دارند که این مسئله خود به فروش بیشتر محصولات به واسطه قالب گیری بادی کمک میکند.

در کنار همه این مزایا، فرآیند قالب گیری بادی معایبی را نیز شامل میشود؛ که عبارتند از:

- در ماشین آلات قالب گیری بادی از مواد خام استفاده میشود که این مواد نیز از نفت خام گرفته شدهاند. قیمت نفت خام روز به روز افزایش پیدا میکند که این مسئله میتواند روی افزایش هزینههای تولید تاثیرگذار باشد.

- در برخی مواد، امکان تامین مواد خام اولیه بسیار کمتر از میزان تقاضا میباشد که این مسئله نیز روی میزان نهایی تولید تاثیرگذار خواهد بود.

- قالبهای بادی دارای محدودیت در حفره میباشند.

- به واسطه افزایش خواص، مقاومت قالب کاهش پیدا میکند.

- همچنین به واسطه استفاده متناوب از مواد متفاوت در قالب سازی بادی، غالبا این قالبها قابل بازیافت نیستند.

- برای استفاده از شیشههای عریض در قالبهای بادی باید از برشدهندههای چرخشی استفاد شود.

همانطور که خواندید معایب استفاده از فرآیند قالب گیری بادی بسیار کمتر از مزایای آن است و در واقع به همین دلیل است که امروز فرآیند قالب گیری بادی یکی از رایجترین فرآیندهای تولید محصولات و قطعات پلاستیکی محسوب میشود.

طراحی قالب گیری بادی

مکانیسم و طراحی قالبهای بادی به صورت زیر است:

- در ابتدای قالب، یک ورودی قرار گرفته است که پلاستیک مذاب از این قسمت وارد قالب میشود.

- در قسمت میانی قالب، فشار معینی به مواد مذاب وارد شده و این فشار باعث میشود که مذاب، شکل قالب را به خود بگیرد.

- در نهایت نیز، پس از اتمام فشار، پلاستیک شکل گرفته و پس از خنک شدن به سادگی از قالب جدا میشود.

در واقع، قالبهای بادی از دو نیمه مجزا تشکیل شدهاند. زمانی که قالب بسته است این دو نیمه فضای بستهای را تشکیل میدهد که سبب ایجاد یک محیط یک حفرهای یا چند حفرهای میشود. قالبهای بادی غالبا دو نیمه مشابه به هم دارند که در نهایت محصول نهایی در بین این دو نیمه تشکیل میشود.

سایر قطعات صنعتی به کار رفته در طراحی قالبهای بادی دارای شکلهای پیچیدهای هستند و باعث میشوند که از کشوییها یا اینسرتها در بدنه قالب استفاده شود. در قالبهای بادی از بخش سنبله استفاده نمیشود؛ زیرا فشار باد غالبا عملکرد سنبله را انجام میدهد. همچنین فشار باد نیز به وسیله پین هوا به درون قالب وارد میشود.

این فشار علاوه بر اینکه منجر به ورود هوا میشود، درون گلویی بطری را هم شکل میدهد. در قسمت پایینی و بالایی قالب بادی نیز لبههای قطعکننده قرار گرفتهاند که هنگام بسته شدن قالب، بخشهای اضافی محصول تولید شده را پرس کرده و آن را از قالب جدا میکنند. به واسطه پرس شدن مواد در زمان بسته شدن قالب، به لبههای پرس فشار زیادی وارد میشود که در اغلب قالبها این قسمتها از فولاد مرغوب و به شکل اینسرتی تهیه میشوند و در حین آن، عملیات حرارتی یا سختکاری نیز انجام خواهد شد.

قالب گیری بادی چیست؟

یکی از فرآیندهای پرکاربرد و پرطرفدار در صنایع ساخت محصولات پلاستیکی و بخصوص بطریهای توخالی است که با استفاده از انواع روشهای آن میتوان محصولات پلاستیکی را در تعداد انبوه و با هزینه کم تولید کرد.

فرآیند قالب گیری بادی چگونه است؟

در این روش، با اعمال فشار، پلیمر داغ به درون قالب بادی ریخته شده و مواد شکل قالب را به خود میگیرند. امکان تولید محصولات و ظروف با دیوارههای نازک و کاملا یکنواخت به واسطه این فرآیند، امکانپذیر است و یکی از روشهای مقرون به صرفه قالب گیری محسوب میشود.

کدام یک از پلیمرها برای قالب گیری بادی گزینه مناسبی هستند؟

پلی اتیلنهای سنگین وزن که حالت شفاف دارند و به راحتی رنگ را میپذیرند؛ از نظر شیمیایی نیز حالت بی اثر و ساکن دارند و به عنوان ایمنترین نوع پلاستیکها موجود شناخته میشوند. پلی اتیلنهای سبک وزن که برای تولید محصولات سبک کاربرد دارند و در برابر ترکهای ناشی از فشار بسیار مقاوم بوده و انعطافپذیری بالایی دارند. پلی پروبیلنها که بسیار مشابه پلی اتیلنهای سنگین وزن هستند ولی در برابر چگالی کمتری که دارند، دارای استحکام بیشتری میباشند.

کاربرد قالب گیری بادی در کجاست؟

قالبهای بادی برای ساخت انواع محصولات و قطعات پلاستیکی به خصوص محصولات توخالی کاربرد داشته و میتوان از آنها در تولید بطریهای شامپو، نوشابه، بطریهای شوینده، آبمعدنی و بطریهای روغنها استفاده کرد. همچنین این قالبها در صنایعی اعم از صنایع خودروسازی، شیمیایی و آرایشی نیز کاربرد دارند.

جمع بندی

قالب گیری بادی یا قالب بادی از جمله روشهای پرکاربرد صنایع پلاستیک سازی است که غالبا به منظور ساخت محصولات پلاستیکی توخالی و بطریها از آن استفاده میشود. این فرآیند با نام قالب گیری دمشی نیز شناخته میشود. همانطور که خواندید استفاده از روشهای متنوع قالب گیری بادی مزایای زیادی را به همراه داشته و میتواند بسیار مقرون به صرفه باشد.

به همین دلیل است که این فرآیند بسیار پرکاربرد بوده و در واقع صنایع بستهبندی و ساخت محصولات پلاستیکی توخالی را بسیار متحول کرده است. البته توجه داشته باشید که به دلیل تولید بطریها به صورت انبوه و در تعداد بالا، اهمیت استحکام قالب بادی افزایش پیدا میکند؛ تا به وسیله آن بتوان بطریها و سایر محصولات مورد نیاز را در سالهای طولانی تولید کرد. همچنین بطریهای تولید شده توسط این فرآیند باید حداقل ضایعات را داشته باشند؛ در غیر اینصورت استفاده از قالبهای بادی مقرون بهصرفه نخواهد بود.

، پیشرو در ارائه راهکارهای نوآورانه صنعتی، با بهرهگیری از شبکهای گسترده و متخصص از تامینکنندگان برتر، و همکاری نزدیک با بیش از هزار تولیدکننده معتبر در اقصی نقاط ایران، تعهد به ارائه خدماتی بینظیر در زمینه مشاوره، ایدهپردازی، طراحی و تولید دارد. ما در فبرینو، با درک دقیق نیازهای صنعتی شما، از اولین گام تا تحویل نهایی، همراهتان هستیم تا اطمینان حاصل کنیم که هر قطعه و تجهیزی که به دست شما میرسد، نه تنها با کیفیت برتر، بلکه با بهترین استانداردهای صنعتی ساخته شده است.