اکستروژن یکی از فرایندهای پرکاربرد برای تغییر شکل مواد است که از گذشته تا کنون، پیشرفتهای گستردهای در حوزه تولید داشته است. در فرایند اکستروژن، مواد و فلزات مختلفی اکسترود میشوند که آلومینیوم به دلیل داشتن خاصیت چکش خواری یکی از بهترین مواد برای انجام اکسترود آلومینیوم محسوب میشود. اکستروژن آلومینیوم عملیترین گزینه برای ایجاد قطعات تولیدی منحصر به فرد و قطعات با طراحیهای مختلف است که باعث صرفهجویی در هزینه و بهرهوری محصول میشود.

اگر میخواهید با فرایند اکستروژن آلومینیوم، ویژگیها و کاربردهای این روش بیشتر آشنا شوید، مطالعه این مقاله از فبرینو را از دست ندهید.

اکستروژن آلومینیوم چیست؟

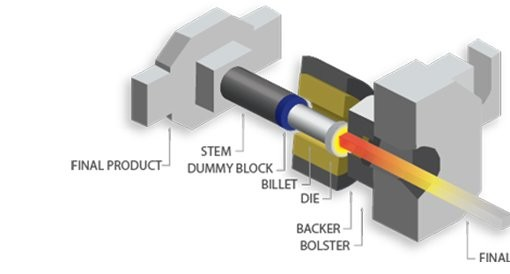

اکستروژن آلومینیوم (َAluminum Extrusion) روشی برای تبدیل بیلت آلومینیوم به پروفیل آلومینیوم با سطح مقطع مشخص است که در آن مواد آلیاژ آلومینیوم از طریق یک قالب با مشخصات مقطع خاص عبور میکنند. در واقع در این فرایند یک قوچ قدرتمند آلومینیوم از داخل قالب هل داده شده و از دهانه قالب خارج میشود. در اینصورت شکل قالب را به خود میگیرد. فرایند اکستروژن آلومینیوم مراحل سادهای دارد و قابلیتهای مختلف این فلز باعث میشود که اکستروژن و ماشین کاری آن به سادگی انجام شود.

در فرایند اکستروژن آلومینیوم برای تولید یک پروفیل آلومینیوم، بیلت مورد استفاده، در ابتدا در دستگاه پیش گرم شده و به دمای مناسب میرسد. سپس داخل دستگاه اکستروژن قرار داده شده و با وارد شدن نیروی قدرتمند سیلندرها و با بالا رفتن دما، مواد نیمه مذاب و خمیری مانند از داخل قالب عبور کرده و شکل پروفیل آلومینیوم را میسازند. از جمله رایجترین اشکالی که با این فرایند ساخته میشوند میتوان به پروفایل نبشی، پروفیل قوطی و پروفیل لوله اشاره کرد. همچنین این فرایند در کاربردهای مختلف صنایع گوناگون مانند صنایع ساختمان و نظامیکاربرد دارد.

وجود نیروهای اصطکاکی در طول فرایند اکستروژن آلومینیوم، به طور قابل توجهی فشار دستگاه پرس اکستروژن را افزایش میدهد. به دلیل وجود این اصطکاک تنشی بین قالب اکستروژن آلومینیوم و بیلت، باید بین این دو روانسازی انجام شود که اهمیت بسیاری در انجام صحیح فرایند دارد. روانسازی نیز به روشهای مختلفی انجام میشود که میتواند روی کاهش فشار دستگاه و فشار روی قالب تاثیرگذار باشد.

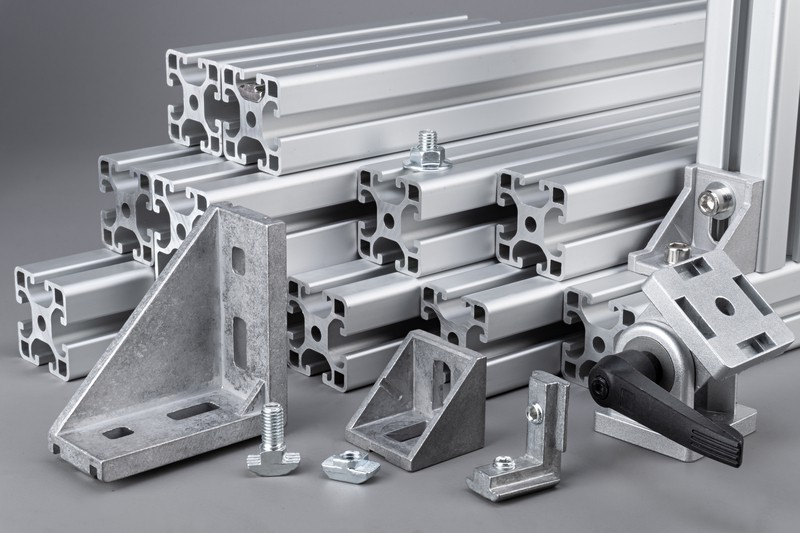

محصولات آلومینیومی که در طی فرایند اکستروژن آلومینیوم به دست میآیند، از مقاومت و استحکام خوبی برخوردار هستند؛ به خصوص زمانی که در ترکیب با سایر فلزات به صورت پروفیل در میآیند. با استفاده از تکنیک اکستروژن آلومینیوم، تولید انواع پروفیل آلومینیوم اختصاصی و صنعتی که کاربردهای بسیاری در بازار دارند، امکانپذیر میشود. قابلیت انعطافپذیری آلومینیوم، امکان تولید انواع پروفیل آلومینیومی با سطح مقطع متفاوت را فراهم میکند و به همین دلیل محصولاتی که از آلومینیوم تولید میشوند دارای چگالی کم، سختی بالا و مقاومت و پایداری زیادی هستند.

نقطه ذوب آلومینیوم تقریباً 1220 درجه فارنهایت (660 درجه سانتیگراد) است. عملیات اکستروژن معمولاً با بیلت گرم شده تا دمای بیش از 700 درجه فارنهایت (375 درجه سانتیگراد) و (بسته به آلیاژی که اکسترود می شود) تا 930 درجه فارنهایت (500 درجه سانتیگراد) انجام می شود .

اصول فرآیند اکستروژن آلومینیوم

قالب اکستروژن آلومینیوم

قالبهای اکستروژن آلومینیوم همان دیسکهای فولادی هستند که تقریبا در هر فرم و سایزی ساخته میشوند. قالبهایی که فلت یا تخت هستند برای تولید پروفیلهای فلت و قالبهایی که توخالی هستند نیز برای تولید پروفیلهای توخالی یا نیمه توخالی استفاده میشوند. در این نوع قالبها، در یک بخش آنها سوراخ یا حفرهای قرار گرفته است که بیلت آلومینیومی با فشار از درون آن عبور داده میشود و بخش دیگر آن باعث ایجاد دور تا دور پروفیل میشود. در فرایند اکستروژن آلومینیوم، بیلت یا همان شمش آلومینیوم توسط دستگاه پرس به درون این قالب با سطح مقطع مشخص وارد شده و پروفیلهایی با قطر معین خارج میشوند.

فرایند اکستروژن آلومینیوم

همانطور که گفته شد در فرایند اکستروژن آلومینیوم، قطعات آلومینیومی با سطح مقطع مشخص توسط بیلتهای آلومینیومی ساخته میشوند. در این فرایند، مراحل اصلی زیر دنبال میشوند:

- در مرحله اول، قالب اکستروژن آلومینیوم آماده شده و به دستگاه پرس اکستروژن منتقل میشود. برای آمادهسازی قالب، قبل از انجام فرایند نیاز است تا قالب بین دمای 450 تا 500 درجه سانتیگراد گرم شود. این کار به حداکثر عمر مفید قالب کمک کرده و باعث جریان یکنواخت فلز آلومینیوم میشود. پس از گرم شدن قالب میتوان آن را درون دستگاه پرس قرار داد.

- پس از آمادهسازی قالب، بیلت یا همان شمش آلومینیوم آمادهسازی میشود. بیلت آلومینیوم یک بلوک جامد و استوانهای شکل از آلیاژ آلومینیوم است که برای آمادهسازی، قبل از انجام اکستروژن، درون کورههای مخصوص با دمای بین 400 تا 500 درجه سانتیگراد گرم میشود. این کار شکل پذیری آلومینیوم در طی فرایند را آسانتر میکند؛ اما آلومینیوم نباید به حدی گرم شود که مذاب باشد.

- پس از آمادهسازی، بیلت به صورت مکانیکی به دستگاه پرس اکستروژن منتقل میشود. قبل از قرار گرفتن روی پرس، لازم است که یک روانکننده یا عامل رهاسازی روی آن اعمال شود. این روانکننده روی قوچ اکستروژن نیز اعمال میشود تا مانع از چسبیدن بیلت و قوچ به یکدیگر شود.

- در این مرحله، قوچ دستگاه باعث فشار دادن بیلت به داخل ظرف میشود. در واقع، شمش چکش خوار در پرس اکستروژن قرار گرفته و قوچ هیدرولیک دستگاه غالبا تا 150 هزار تن فشار به آن وارد میکند. با ایجاد این فشار، بیلت به داخل ظرف پرس اکستروژن رانده شده و مواد منبسط میشوند تا دیوارههای ظرف کاملا پر شود.

- پس از ایجاد فشار و پر شدن ظرف، مواد اکسترود شده خارج میشوند. در واقع با اعمال فشار مداوم روی مواد و پر شدن ظرف، مواد آلومینیومی از طریق دهانه یا دهانههای قالب خارج میشوند. در این میان، مواد آلومینیومی شکل قالب را به خود میگیرند.

- در این مرحله، اکستروژنها در امتداد یکدیگر هدایت شده و خاموش میشوند. پس از بیرون آمدن مواد آلومینیومی از دهانه قالب، اکستروژن توسط یک ابزار کششگر گرفته شده و با سرعتی مطابق با سرعت خروج از پرس، هدایت میشود. سپس به طور یکنواخت توسط فنهای بالای میز دستگاه یا یک حمام آب خنک خواهد شد.

- در این مرحله، اکستروژنهای تولید شده مطابق با ابعاد مورد نیاز برش داده میشوند. برای این منظور از یک اره داغ استفاده میشود و زمانی که اکستروژن به طول میز کامل خود رسید، با این اره، از فرایند اکستروژن جدا میشود. در این مرحله از فرایند نیز، همانند مراحل دیگر، دما بسیار اهمیت دارد. در واقع، گرچه اکستروژن خاموش شده اما در این مرحله هنوز به طور کامل سرد نشده است.

- پس از برش، اکستروژن تا رسیدن به دمای اتاق خنک میشوند. برای این کار به میز خنک کننده منتقل شده و تا زمانی که به دمای اتاق برسد، در آن جا باقی میمانند.

- پس از سرد شدن، اکستروژنها به برانکارد منتقل شده و به سمت تراز کشیده میشوند. در فرایند اکستروژن، ممکن است کمی پیچش در پروفیلها رخ داده باشد که کاملا طبیعی است و باید اصلاح شود. برای اصلاح این پیچشها، آنها را به یک برانکارد منتقل میکنند و هر آلومینیوم به صورت مکانیکی در دو انتها گرفته میشود. با این کار تا زمانی که پروفیل کاملا صاف شود، کشیده خواهد شد.

- در نهایت، اکستروژنهای آلومینیومیکه کاملا مستقیم و سخت شدهاند، به میز اره منتقل میشوند. در اینصورت، به طولهای از پیش تعیینشده، معمولا بین 2.5 تا 7.5 متر طول اره میشوند. پس از اره کردن نیز میتوان آنها را به کورههای مخصوص منتقل کرد تا عملیات حرارتی روی آنها انجام شود.

فرایندهای تکمیلی اکستروژن آلومینیوم

پس از اتمام فرایند اکستروژن، برای افزایش خواص، استحکام بیشتر، ایجاد ابعاد نهایی، بهبود ظاهر و به طور کلی، برای تکمیل تولید قطعه، یکسری عملیات تکمیلی روی پروفیلهای آلومینیوم انجام میشوند؛ که عبارتند از:

- عملیات حرارتی

هدف اصلی انجام این عملیات بهبود خواص مکانیکی قطعه است. مشابه با اکثر فلزات برای فلز آلومینیوم نیز نیاز است تا یکسری عملیات حرارتی انجام شود تا به خصوصیات مکانیکی مورد نیاز دست پیدا کند. برای سخت شدن آلومینیوم، همانند فلزات نیکل و تیتانیوم، از فرایند ایرجینگ یا پیرسازی استفاده میشود. عملیات حرارتی نیز بسته به نوع کاربرد پروفیل آلومینیوم انتخاب میشود.

به عنوان مثال، برای پروفیل T4، ابتدا به کمک محلول هم دما با محیط و به کمک جریان هوا، بازپخت و سخت شدن انجام شده و سپس ایجینگ طبیعی روی آن صورت میگیرد. برای پروفیل T5 نیز که از دیگر پروفیلهای رایج آلومینیوم است و برای ساخت پروفیل درب و پنجرهها استفاده میشود، ابتدا به کمک جریان هوا و مطابق با دمای اکستروژن، عملیات بازپخت و سخت شدن انجام شده و سپس ایجینگ مصنوعی روی آن انجام میشود. پروفیل T6 نیز از طریق دمای محلول و آب با دمای 40 درجه سخت و بازپخت شده و تحت ایجینگ مصنوعی قرار میگیرد.

آلیاژهای آلومینیوم با سری 2000، 6000 و 7000 درون کوره مخصوص و با گرمای زیاد، حرارت داده میشوند تا مقاومت کششی مورد نیاز آنها ایجاد شود. در این شرایط، فرایند پیری آنها تسریع شده و به دما یا فرم حرارت دیده T5 یا T6 میرسند. میزان مقاومت و استحکام این نوع پروفیلها نیز کاربرد آنها را در صنایع مختلف و برای پروژههای گوناگون مشخص میکند.

- عملیات سطحی

هدف از انجام این عملیات، بهبود ویژگیها، افزایش ظاهر و افزایش مقاومت آلومینیوم در برابر خوردگی میباشد. در این عملیات فرایندهای مختلفی انجام میشود که عبارتند از:

- پولیشکاری: شامل فرایندهای سایش یا مواد شیمیایی برای ساخت سطحی نرم و براق روی پروفیلهای آلومینیوم

- آندایزینگ (آنودایزینگ): برای افزایش مقاومت به خوردگی، استحکام و ماندگاری پروفیلها با افزایش ضخامت لایه اکسیدی که به طور طبیعی روی سطح قطعات آلومینیومیتشکیل شده و یک روکش خاص برای آن محسوب میشود. این فرایند همچنین منجر به ایجاد سطح متخلخلی میشود که میتواند رنگهای مختلف را بپذیرد.

- پوشش پودری: برای ایجاد روکش سطحی ضخیمتر روی پروفیلهای آلومینیوم

در این عملیات فرایندهای دیگری مانند سندبلاست، تصعید، الکتروفورز، رنگ PVDF و… هم ممکن است روی پروفیلها انجام شوند، که کاربرد کمتری داشته و کمتر رایج هستند.

- عملیات ساخت

هدف از انجام این عملیات دستیابی پروفیلهای آلومینیومی به ابعاد نهایی و موردنیاز آنها است. برای این منظور فرایندهای مختلفی مانند سوراخکاری، ماشینکاری، برشکاری و… روی پروفیلهای آلومینیوم مطابق با طراحی موردنیاز انجام میشوند.

عیوب احتمالی اکستروژن آلومینیوم

در یک پروفیل آلومینیومی اکسترود آلومینیوم شده، به دلایل مختلف، میتواند عیبهای احتمالی مختلفی ایجاد شود که رایجترین این دلایل عبارتند از:

- بیلت معیوب: استفاده از یک بیلت یا شمش معیوب آلومینیوم در فرایند اکستروژن میتواند باعث ایجاد ناخالصی، ایجاد آخال، ترکهای داخلی و… شود.

- استفاده از قالب معیوب: استفاده از قالب معیوب و یا نامناسب در فرایند اکستروژن میتواند عیوب احتمالی مختلفی را در پروفیل آلومینیوم ایجاد کند. این مورد غالبا زمانی اتفاق میافتد که قالب و یا بیلت به طور صحیح پیش گرم نشده و یا دقت ابعادی در نظر گرفته نشده باشد.

- مشکلات فرایند اکستروژن: فرایند اکستروژن آلومینیوم شامل مراحل مختلفی است که اگر به درستی انجام نشوند میتوانند باعث ایجاد عیوب احتمالی در پروفیلها شوند. از جمله مشکلاتی که حین این فرایند غالبا به وجود میآیند، میتوان به فشار نامناسب اکستروژن، بالا رفتن اصطکاک در محل بیرینگ، عدم کنترل سرعت رام و… اشاره کرد.

- عیوب مربوط به جریان مواد در اکسترود آلومینیوم: برای این مورد، دو عامل اصطکاک موجود در بیلت، محفظه و قالب و عامل گرادیات یا شیب حرارتی در بیلت بسیار تاثیرگذار هستند.

- اصطکاک زیاد بین بیلت و محفظه: این اصطکاک باعث میشود که لایههای سطحی بیلت در تماس با دیواره محفظه ثابت باقی بمانند، در حالی که هسته بیلت آلومینیوم از زیر آن برش خورده و به سمت جلو حرکت میکند. در اینصورت، در اثر ایجاد منطقه مرده، جریان مواد شکل مخروطی پیدا کرده و شکل پروفیل لولهای شکل میشود. لولهای شکل شدن یا پایپینگ عملیات اکستروژن در خصوص آلیاژهای گروه 2000، 6000 و 7000 بسیار رایج است و در این حالت یک جدایش حلقوی مانند، بین هسته داخلی و ناحیه خارجی بیلت در سطح مقطع ایجاد میشود.

- هیدرواستاتیک کششی: در برخی مواد، تنش هیدرواستاتیک کششی موجود در مرکز ناحیه شکل در قالب، منجر به ایجاد ترکخوردگی در مرکز پروفیل آلومینیوم اکسترود شده، میشود و این ترک حتی میتواند گسترش یابد. به این حالت، در اکستروژن، مرکز انفجار یا مرکز ترکخوردگی گفته میشود.

برای شکل همگنتر آلومینیوم همچنین لازم است زاویه مواد خور قالب کمتر باشد. از طرفی، برای تجربه تغییر شکل بیشتر نیاز به تماس سطح بالاتر وجود دارد. به همین دلیل با کاهش زاویه موادخور، عمق موادخورها و طول سطح تماس بیلت با قالب باید افزایش پیدا کند.

انواع روشهای اکستروژن آلومینیوم

در فرایند اکستروژن آلومینیوم که یک فرایند تولید محسوب میشود، برای تولید اجسام با شکل و مشخصات خاص، فلز آلومینیوم پیش گرم شده و به طرف یک قالب اکستروژن آلومینیوم، فشار داده میشود. این فرایند، انواع مختلفی داشته و در واقع میتواند با روشهای گوناگونی انجام شود که رایجترین آنها عبارتند از:

- اکستروژن آلومینیوم سرد

در این روش از اکستروژن، فلز آلومینیوم به دمای اتاق یا نزدیک به آن رسیده و با این دما از داخل قالب عبور میکند. آلومینیوم مورد استفاده در این روش، غالبا به صورت بیلت یا راب در آمده و در فیدر قالب ریخته میشود. در اینصورت، از طریق فشار ناشی از فرایند، مواد ریخته شده در قالب به یکدیگر متصل شده و شکل قالب را به خود میگیرند که همان شکل مورد نیاز در حالت جامد است.

- اکستروژن آلومینیوم گرم

در این روش، برخلاف روش سرد، در ابتدا آلومینیوم مورد استفاده، حرارت داده شده و در دماهای بالا پیش گرم میشود. پس از آن، در یک حالت نرم و گرما دیده از داخل قالب اکستروژن آلومینیوم عبور داده میشود. بسته به نوع فلز، دمای این روش میتواند متفاوت باشد و برای اکستروژن آلومینیوم، استفاده از دمای مناسب برای تهیه قطعه موردنیاز با کیفیت بالا بسیار اهمیت دارد. همچنین اگر آلومینیوم تا دمای تبلور مجدد خود گرم نشود، ممکن است در هنگام عبور از قالب دچار مشکل شود. اکستروژن گرم یک روش بسیار دقیق و موثر برای تغییر شکل فلزات مختلف از جمله آلومینیوم محسوب میشود.

- اکستروژن مستقیم

در این روش، سمبه دستگاه به بیلت آلومینیومیفشار وارد کرده و باعث عبور دادن آن از محفظه روزنهداری، به شکل خاصی میشود. دمای بیلت در روش مستقیم اکستروژن آلومینیوم غالبا در حدود 400 درجه سانتیگراد است. سرعت خروج ماده از قالب آلومینیوم یا همان نرخ اکستروژن نیز به نوع آلیاژ مورد استفاده بستگی دارد. به عنوان مثال، این نرخ برای آلیاژهای نرمتر مانند سری 6000 میتواند چند ده متر در دقیقه و برای آلیاژهای سختتر مانند سری 2000 و یا 7000، کمتر از 1 متر در دقیقه باشد.

در این روش، در حدود 30 درصد از نیروی پرس، برای غلبه بر نیروی اصطکاک بین بیلت و محفظه نگهدارنده، استفاده میشود. این روش از اکستروژن آلومینیوم بسیار پرکاربرد است و به خصوص برای پروفیلهای آلومینیوم با طول زیاد، میلهها و لولههای توخالی آلومینیوم بسیار مورد استفاده قرار میگیرد.

- اکستروژن غیر مستقیم

در این روش، قالب در انتهای سمبه تو خالی قرار گرفته و با حرکت سمبه، قالب به بیلت درون محفظه فشار وارد میکند. با این کار، محصول اکسترود آلومینیوم شده از انتهای سمبه خارج میشود. در روش غیر مستقیم، بیلت نسبت به محفظه ساکن است و به همین دلیل، اصطکاک در آن بسیار کمتر میباشد.

از این روش اکستروژن آلومینیوم، برای تولید پروفیلهای آلومینیوم با شکلهای متقارن، لولهای شکل و میلگردهای آلیاژی سخت مانند سری 2000، 5000 و 700 که برای کار گرم ظرفیت بیشتری دارند، استفاده میشود.

- اکستروژن اصطکاکی

در این روش، رابها یا بیلتهای مورد استفاده، براساس موقعیت قالب، به طور خودکار میچرخند. با چرخش قالب و با اصطکاک فلز روی فلز، در اطراف ورودی قالب گرمای مورد نیاز فرایند تامین میشود. این گرما باعث میشود تا فلز راحتتر از قالب اکستروژن آلومینیوم عبور کند.

- میکرو اکستروژن

این روش، یک روش جدید از اکستروژن است که غالبا با توانایی ایجاد اجسام کوچک شناخته میشود؛ به طوری که حتی از سطح مقطع قالبی از فلز پایه با اندازه فقط 1 میلیمتر پشتیبانی میکند. در واقع با استفاده از این روش، توانایی تولید محصولاتی با ابعاد بسیار کم، به سادگی فراهم میشود.

دستگاه اکستروژن آلومینیوم

دستگاه اکستروژن آلومینیوم ماشینی است که برای تکمیل فرایند اکستروژن مورد استفاده قرار میگیرد. در این دستگاه از یک سیستمی از بشکهها و سیلندرها استفاده میشود. با استفاده از آنها، بیلتها یا شمشهای آلومینیوم در کوره پیشگرم شده و تحت حرارت بالا نرم میشوند. سپس دستگاه با کمک فشار هیدرولیکی، این بیلتهای حرارت داده شده را از قالب اکستروژن آلومینیوم عبور میدهد. با این کار، پروفیل آلومینیوم مطابق با شکل قالب مورد استفاده ایجاد خواهد شد.

مزایای اکستروژن آلومینیوم

اکستروژن آلومینیوم فرایندی برای تغییر شکل آلومینیوم است که مزایا و ویژگیهای زیادی را شامل میشود که همین مسئله منجر به کاربرد گسترده آن شده است. از جمله مزایای انجام فرایند اکستروژن آلومینیوم عبارتند از:

- در این فرایند، امکان ایجاد قطعات سبک وزن و در عین حال قوی به سادگی فراهم است.

- قطعاتی که با استفاده از این فرایند تولید میشوند، در برابر خوردگی و زنگزدگی بسیار مقاوم هستند.

- طول عمر و دوام اکستروژن آلومینیوم نیز بسیار بالا است و در مقایسه با جایگزینهایی مانند فولاد یا پلاستیک، یک گزینه مقرون به صرفه محسوب میشود؛ که نیاز به نگهداری و تعمیر کم هزینهای دارد.

- فرایند اکستروژن آلومینیوم یک فرایند کاملا انعطافپذیر است که به تولید کنندگان این امکان را میدهد تا بتوانند قطعاتی با طرحها و اشکال پیچیده را به سادگی تولید کنند. این موضوع منجر به نوآوری در توسعه محصول میشود.

- رسانایی حرارتی آلومینیوم باعث کاربرد موثر آن برای حل اتلاف حرارت در دستگاههای الکترونیکی و قطعات خودرو میشود. در واقع، رسانایی گرمایی خوب آلومینیوم باعث کاربرد گسترده آن در تولید قطعات تبادلکننده دما با استفاده از فرایند اکستروژن شده است.

- فرایند اکستروژن آلومینیوم فرایندی نسبتا ارزان است و حتی نمونههای اولیه نیز در این فرایند با قیمت مناسبی ساخته و تولید میشوند.

کاربرد

فرایند قالب اکستروژن آلومینیوم برای اولین بار در سال 1894 مورد استفاده قرار گرفت که برای اکثرآلیاژهای غیر آهنی قابل استفاده بود. امروزه، از آلومینیوم به عنوان یکی از فلزات رایج در فرایند اکستروژن استفاده میشود که هم در حالت سرد و هم در حالت گرم اکستروژن میتوان از آن استفاده کرد. استفاده از فرایند اکستروژن در صنعت آلومینیوم به ویژه در تولید قطعات خودرو، باعث پیشرفت قابل توجه این صنایع شده است.

طی جنگهای جهانی، استفاده از فرایند اکستروژن آلومینیوم در تولید هواپیما و سایر نیازهای صنعتی، بسیار گسترش یافت و پس از آن نیز، اکستروژن گسترش یافته و در بخشهای مختلفی اعم از بخشهای مسکونی، ساخت و ساز و صنایع حمل و نقل رشد کرد. در حال حاضر، علاوه بر این صنایع، از اکستروژن و بخصوص اکستروژن آلومینیوم در ساخت دربها و پنجرهها بسیار استفاده میشود.

از جمله کاربردهای گسترده پروفیل آلومینیوم اکسترود آلومینیوم شده میتوان به استفاده از آنها در انواع قوطیها، ریلها، اجزای قاببندی، لولاها، هیت سینکها، پیچ و مهره، المانهای طراحی دکوراتیو و… اشاره کرد. این پروفیلها، غالبا به عنوان گزینه مناسبی برای جایگزینی فولاد، مس، پلاستیک و حتی چوب محسوب میشوند و ویژگیهای آلومینیوم منجر به برتری آنها نسبت به این متریالها در کاربردهای مختلف شده است.

رسانایی گرمایی و الکتریکی فلز آلومینیوم باعث شده است که از پروفیلهای آن در صنایع الکترونیکی به طور گسترده استفاده شود. وزن سبک، داشتن استحکام و قدرت بسیار بالای این فلز نیز باعث کاربرد قابل توجه آن در صنایع خودروسازی شده است. در صنایع دریایی نیز از پروفیلهای آلومینیوم به دلیل مقاومت ذاتی آلومینیوم نسبت به زنگزدنی و خوردگی، بسیار استفاده میشود.

سوالات متداول

در فرایند اکستروژن آلومینیوم، چه نوع اشکالی را میتوان اکسترود کرد؟

در این فرایند امکان اکسترود آلومینیوم سه نوع اشکال جامد، تو خالی و نیمه توخالی وجود دارد. اشکال جامد مانند نبشیها بدون حفره یا منافذ محصور هستند. اشکال توخالی مانند لوله یا قوطیهای مربع و مستطیل، با یک یا چند فضای خالی هستند و اشکال نیمه توخالی نیز دارای فضای خالی هستند که مقداری از این فضا محصور میباشد.

اکستروژن آلومینیوم چه کاربردی دارد؟

به دلیل ویژگیهای مختلف ذاتی آلومینیوم و ویژگیهای پروفیلهای اکسترود شده آلومینیوم، از فرایند اکستروژن آن در صنایع مختلفی اعم از خودروسازی، الکترونیک، هوافضا، ساخت و ساز و… استفاده میشود.

چه عواملی روی طول محصول خروجی اکستروژن آلومینیوم تاثیرگذار هستند؟

برخی عوامل مانند تابیدن قالب، نسبت اکستروژن و سرعت اکستروژن میتوانند روی تغییر در طول محصول خروجی تاثیرگذار باشند. این مورد زمانی مورد توجه قرار میگیرد که اکستروژن فلزات آلیاژ 6063 با مقطع نازک در قالب و با طول بیلت آلومینیوم یکسان و دما و ضخامت ته بیلت معینی انجام شود.

پس از اکستروژن پروفیل آلومینیوم چه فرایندهایی انجام میشوند؟

پس از انجام اکستروژن آلومینیوم، سه فرایند حرارتدهی، پرداخت نهایی و تولید پروفیل انجام میشوند. در واقع پس از اکستروژن، پروفیلها گرما داده میشوند که بسته به کاربردشان به سختی مورد نیاز برسند. پس از آن تحت یکسری فرایندهای مختلف، پرداخت نهایی آنها انجام میشود تا ویژگیهای ظاهری بهتری داشته و در برابر خوردگی نیز مقاوم میشوند. در مرحله نهایی تولید نیز، پروفیلهای آلومینیوم تحت یکسری فرایندها به ابعاد مورد نیاز میرسند.

جمع بندی

اکستروژن آلومینیوم، فرایندی است که با استفاده از آن، آلومینیوم تغییر شکل داده شده و به طراحی مورد نیاز میرسد. در واقع، در این فرایند، یک قطعه آلومینیوم یا همان بیلت، وارد قالب شده و با ایجاد فشار، شکل قالب اکستروژن آلومینیوم را به خود میگیرد. برای انجام فرایند اکستروژن آلومینیوم، روشهای مختلفی وجود دارد که از جمله رایجترین آنها میتوان به روشهای مستقیم و غیر مستقیم اشاره کرد. قطعات و پروفیلهای آلومینیومیکه با استفاده از این فرایند تولید میشوند، کیفیت و استحکام بسیار بالایی دارند؛ به همین دلیل و به دلیل ویژگیهای ذاتی فلز آلومینیوم، از آن در صنایع مختلف اعم از هوافضا، ساختمانسازی و… به طور گسترده استفاده میشود.