امروزه ساخت وسایل و قطعات فلزی در صنایع مختلف بسیار رایج شده است. یکی از ابزارهایی که برای تولید قطعات فلزی به کار میرود وایرکات EDM است. فرایند و ابزار وایرکات در فرایند تولید و ساخت صنایع مختلف بسیار کاربرد دارد و باعث بهبود کیفیت و افزایش سرعت انجام کارها میشود. در واقع، این فرایند به عنوان یکی از روشهای رایج ماشین کاری شناخته میشود که در آن در تکنولوژیهای روز استفاده شده و کیفیت برشکاری را افزایش میدهد.

اگر میخواهید با برش وایرکات، ویژگیها و کاربردهای این فرایند بیشتر آشنا شوید، مطالعه این مقاله از فبرینو را از دست ندهید.

برش وایرکات چیست؟

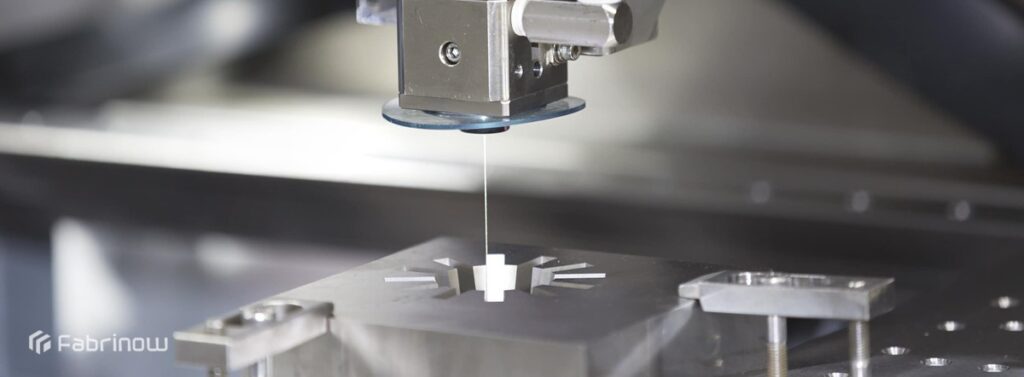

همانطور که اشاره شد، وایرکات (Wire Cut) یکی از فرایندهای مهم صنعتی است که جزو روشهای مدرن برش قطعات محسوب میشود. ابزار وایرکات برای فرایند تولید از تخلیه الکتریکی استفاده میکند و از این طریق، ماشین کاری یا برش کاری بین سیم دستگاه و قطعه مورد نظر انجام میشود.

مهمترین جزء برش وایرکات سیم نازک آن است که غالبا در حدود 25 میکرون بوده و درون مایع دی الکتریکی قرار گرفته است. به همین دلیل این فرایند با نام برش با سیم نیز شناخته میشود. این سیم به عنوان اصلیترین جزء فرایند وایرکات برای انواع قطعات مختلف فلزی و یا غیرفلزی برشی بسیار دقیق را ایجاد میکند.

در فرایند وایرکات، فلزهای مختلف برش نمیخورند؛ بلکه قسمت برش فلز مورد نظر ذوب میشود. در واقع در این فرایند، یک جریان بالا بین سیم و قطعه کار ایجاد شده و این جریان باعث افزایش دما و ایجاد برش میشود. اما در صورتی که قطعه رسانا نباشد، تخلیه الکترونهای سیم روی قطعه کار امکانپذیر نیست. در فرایند برشکاری وایرکات، قطعه در مایعی به نام الکتریک قرار میگیرد تا بین سیم و قطعه به وسیله این مایع پر شده و تخلیه الکتریکی ایجاد شود. با این کار، قطعه کار موردنظر برش داده میشود. خط برش نیز بسیار ظریف خواهد بود و سطح مقطع قطعه کیفیت بسیار مطلوبی خواهد داشت.

غالبا اکثر دستگاههای وایرکات به کنترل سی ان سی (CNC) مجهز هستند و با استفاده از آنها میتوان مسیر حرکت را با استفاده از کد (G-Code) ایجاد کرد. این کار باعث افزایش دقت برش وایرکات قطعات میشود.

دستگاه وایرکات چیست و چگونه کار میکند؟

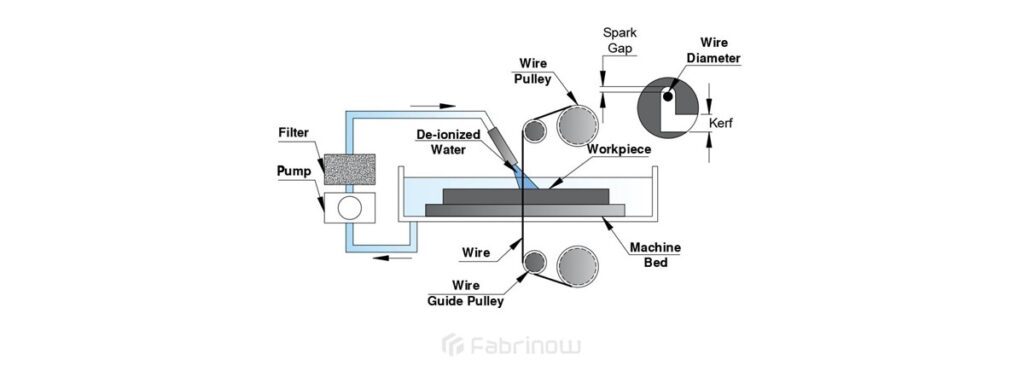

دستگاه وایرکات در واقع همان ابزارآلاتی است که برای برش فلزات در فرایند وایرکات یا برش با سیم از آن استفاده میشود. این دستگاه برای انجام فرایند برش، از روش تخلیه الکتریکی استفاده میکند و استفاده از آن در صنایع مختلف تولید، باعث بهبود کیفیت و افزایش سرعت اجرای کارها میشود. استفاده از این دستگاه تنها برای ماشین کاری مقاطعی که رسانای الکتریکی هستند، امکانپذیر میباشد.

همچنین کیفیت نهایی برش با سیم با استفاده از دستگاه وایرکات، با سرعت برش رابطه غیر مستقیم دارد و برای داشتن یک سطح با کیفیت، نیاز است که در این فرایند، سرعت دستگاه کاهش یابد. در واقع با افزایش سرعت، کیفیت کار کاهش پیدا خواهد کرد.

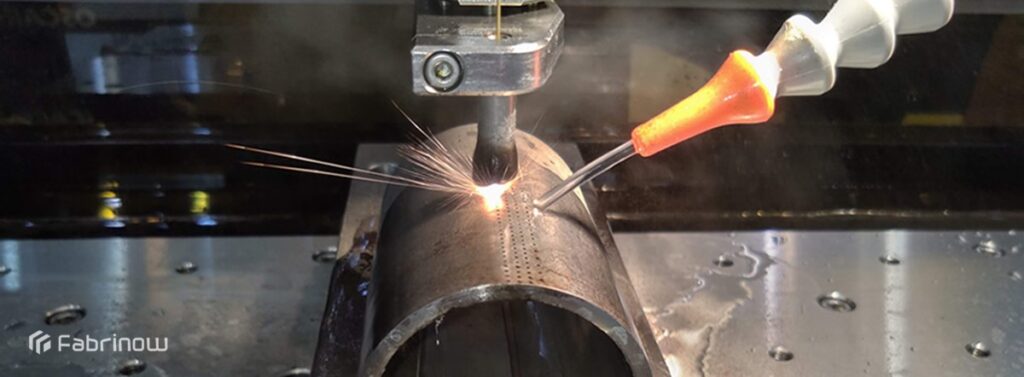

عملکرد دستگاه وایرکات به گونهای است که در آن برای انجام فرایند برش قطعات، از یک سیم برشی استفاده میشود. جریان الکتریکی از این سیم عبور کرده و سیم مورد استفاده در اثر تماس با قطعه مورد نظر، گرما ایجاد میکند. در نتیجه، به دلیل رسانا بودن قطعه، برشکاری و ماشین کاری قطعه انجام میشود. معمولا هنگام کار با این دستگاه، برای جلوگیری از پرتاب برادههای حاصل از برش و کنترل دمای قوس، از مایع دل الکتریکی استفاده میشود.

در دستگاه وایرکات همچنین یک سیستم تصفیه تعبیه شده است که در طول انجام فرایند، مایع مورد استفاده تصفیه میشود. فرایند تصفیه نیز توسط یکسری فیلتر انجام میشود که این فیلترها در بازههای زمانی مشخص پاکسازی میشوند. همچنین مایع دی الکتریک نیز در بازههای زمانی مشخص تعویض میشود.

دستگاه وایرکات به دلیل داشتن دقت بالا و قابلیت برشکاری قطعات پیچیده، در صنایع مختلف و حتی صنایع تولید قطعات پیشرفته بسیار پرکاربرد است و یکی از بهترین روشها برای برشکاری این قطعات با دقت بالا محسوب میشود. همچنین این دستگاه برای برش قطعات کوچک و قطعاتی که جزئیات زیادی دارند نیز، کاربرد دارد.

از مزایای استفاده از دستگاه وایرکات میتوان به ایجاد تنش کمتر در قطعه مورد استفاده، عدم نیاز به نیروهای ماشین کاری، ایجاد کیفیت بالا در سطح قطعه برش داده شده، عدم نیاز به حضور اپراتور در حین عملیات ماشین کاری و قابلیت برش تا ضخامت 150 میلیمتر و در برخی از آنها قابلیت برش فلزات تا ضخامت 420 میلیمتر اشاره کرد.

در کنار تمامی این مزایا، هزینه بالای تهیه دستگاه وایرکات، سرعت پایین آن، عدم امکان استفاده برای برش مقاطع نارسانا، نیاز به سایر ابزارها برای ایجاد سوراخ در قطعه مورد نیاز (Super drill) و نیاز به عبور سیم از داخل قطعه، از معایب و محدودیتهای استفاده از این دستگاه محسوب میشوند.

اجزای اصلی دستگاه وایرکات

دستگاه وایرکات دارای اجزای مختلفی است؛ که عبارتند از:

- سیم برشی رسانا (Wire Electrode): سیم مورد استفاده در دستگاه وایرکات اصلیترین جزء آن است که دارای قطر کم و مقاومت بالایی است و برای برشکاری قطعه استفاده میشود. این سیم در طول فرایند برش، به بالا و پایین حرکت میکند و سرعت آن قابل تنظیم است. سیم وایرکات معمولا از جنس مس یا مس رویان است و برای برش قطعات از جریان الکتریکی استفاده شده و منجر به برش قطعات حتی در نقاط پیچیده و دقیق میشود.

- مخزن آب دیونیزه (Deionized water tank): این مخزن دستگاه وایرکات با آب دیونیزه شده یا محلول پر میشود. مایع موجود در این مخزن، به واسطه ایجاد اشتعال الکتریکی بین سیم رسانا و قطعه کار، ایجاد شده و علاوه بر اینکه سرعت حرکت سیم را حفظ میکند، باعث تسهیل فرایند برش و تخلیه حرارت تولید شده در فرایند میشود.

- کنترلکننده دستگاه یا کنترلر (Controller panel): این جزء از دستگاه وایرکات، حرکت سیم رسانا، جریان الکتریکی و سرعت برش را به واسطه سیستمهای کنترل عددی (CNC) کنترل میکند. برنامهریزی این جزء نیز توسط نرمافزارهای مربوطه انجام میشود. در واقع، دستورالعملهای لازم برای برش قطعه و کنترل عملکرد دستگاه توسط این نرم افزارها ایجاد میشود.

- موتورهای کنترل کننده: از این ابزار در دستگاه وایرکات برای جابجایی سیم برش استفاده میشود. به صورتی که با استفاده از آنها، سیم برش به صورت دقیق موقعیتیابی و جابجا میشود.

- پمپ دیای (Dielectric Pump): تامین جریان دی الکتریک یا همان دیای که برای تراش قطعه مورد نیاز است، توسط این پمپ انجام میشود. جریان دیای در طی فرایند برش برای خنک کردن قطعه و سیم برشی به کار رفته و در کنار آن به عنوان یک عایق بین سیم برشی و قطعه عمل میکند.

- میزکار یا میز الکتروئروژنیک (Worktable): این میز در دستگاه وایرکات برای نگهداری قطعه به صورت ثابت کاربرد دارد. این میز را میتوان در محورهای مختلف حرکت داد و موقعیت صحیح برای برش را به این واسطه ایجاد کرد. همچنین این میز دارای مقداری جریان الکتریکی است که از آن برای ایجاد اختلاف پتانسیل بین سیم برشی و قطعه استفاده میشود.

- ماشین اسپارک (Spark Generator): برقزنی و اشتعال الکتریکی بین سیم رسانا و قطعه کار توسط ماشین اسپارک تولید میشود. اشتعال الکتریکی تولید شده توسط این جزء دستگاه منجر به انجام فرایند برش و حذف قسمتهای موردنظر در قطعه کار میشود.

- سیستم فیلتراسیون (Filtration System): سیستم فیلتراسیون برای تصفیه و پاکسازی مایع از ذرات فلزی و ذرات ایجاد شده در اثر برش قطعه کار، مورد استفاده قرار میگیرد. در واقع این سیستم، مایع جمع شده در مخزن را تصفیه میکند و با پاکسازی آن از ذرات باعث فراهم کردن امکان استفاده مجدد از آب دیونیزه یا محلول میشود.

- قطعه کار (work-piece): قطعه کار همان قطعه مورد نظر برای ماشینکاری است که در دستگاه وایرکات برش داده میشود. این قطعه میتواند از جنس فلزات یا غیرفلزات باشد و ممکن است قطعات ساختاری، قطعات دقیق، قطعات پیچیده یا قطعات سه بعدی را شامل شود. این قطعه به صورت تکیهگاه روی میزکار قرار گرفته و ثابت میشود تا به صورت استوانهای یا مسطح در محورهای مختلف قرار بگیرد. در واقع، این قطعه باید در جایگاه صحیحی از لحاظ محوری قرار بگیرد تا بتوان برشکاری دقیقی را روی آن انجام داد.

- منبع تغذیه: در اغلب دستگاههای وایرکات از یک منبع تغذیه با فرکانس بالا و مستقیم استفاده میشود که با اسپارک، شدت جریان و پالسهای دستگاه ارتباط دارد. در این منبع، حالت استاندارد 30 آمپر است که به ظرفیت عبور جریان در سیم ارتباط دارد. بازه ولتاژ نیز غالبا بین 25 تا 60 ولت است.

با استفاده از این اجزا در دستگاه وایرکات میتوان برشهای دقیق و پیچیده را در قطعات فلزی و غیرفلزی و در صنایع مختلف انجام داد.

سیم مورد استفاده در دستگاه وایرکات

تقریبا میتوان گفت سیم دستگاه وایرکات مهم ترین قسمت این دستگاه است که عملکرد مهمی در برش وایرکات دارد. فرایند برش با سیم، توسط تخلیه الکتریکی انجام میشود که اختلاف پتانسیل بین قطعه کار و سیم مهمترین عامل در این مورد محسوب میشوند. برای عدم ایجاد مشکلات هدایت الکتریکی نیاز است که از سیمهایی با دوام بالا و همچنین با عملکرد و ساختار مناسب در فرایند وایرکات استفاده شود.در واقع، ضخامت سیمها و امکان حمل انرژی بالاتر در آنها از مهمترین پارامترهای سیمهای وایرکات محسوب میشوند.

سیمهای وایرکات انواع مختلفی دارند. به عنوان مثال سیمهای برش مصرفشونده و رفت و برگشتی از انواع سیمهای وایرکات هستند. سیمهای مصرفشونده غالبا از نوع برنج یا مس هستند و پوششی از روی و یا اکسید روی دارند. این سیمها دارای نیروهای کششی بین 500 تا 900 نیوتن هستند، بازدهی مناسبی دارند و مقرون به صرفه نیز میباشند؛ اما استحکام طولانی مدتی ندارند و دارای محدودیتهایی مانند استهلاک و فرسودگی زودهنگام هستند.

سیمهای برش رفت و برگشتی نیز بیشتر در دستگاههای وایرکات چینی تعبیه میشوند و غالبا ساختاری از جنس مولیبدن و تنگستن دارند.

سیمهای وایرکات همچنین غالبا دارای دو نوع پرکاربرد برنجی و فولادی هستند. سیمهای برنجی هدایت الکتریکی بیشتری دارند و دوام کشش و فرمدهی مناسبی را ارائه میدهند. سیمهای وایرکات فولادی نیز دوام کششی بیشتری دارند و برخلاف قیمت بالا، در صنایع مختلف کاربرد مخصوص به خود را دارند. سیمهای مسی بهبود الکتریکی را بهبود میبخشند و برشکاری با این سیمها فرایند برش را تسریع میکند.

سیمهایی که ضخامت کمی دارند در برش وایرکات مقاومت بالایی ندارند و به همین دلیل، کمتر مورد استفاده قرار گرفته و بیشتر از سیمهایی با ضخامت و کشش بالا در وایرکات یا برش با سیم استفاده میشود.

فرآیند برش وایرکات به صورت گام به گام

قبل از انجام برش وایرکات، از نرمافزارهای طراحی کامپیوتری یا همان نرمافزارهای CAD برای ترسیم نقشه مورد نیاز استفاده میشود. این نقشه به دستگاه ارسال شده و با قرارگیری سیم وایرکات، دستورالعملهای حرکتی روی محورهای مختلف عمودی و افقی اجرا میشوند. با این کار قطعه برش داده میشود.

به طور کلی میتوان گفت برش با سیم یا همان برش وایرکات EDM شامل مراحل زیر است:

- در ابتدا قطعه کار روی میز کار دستگاه به صورت دقیق و ثابت قرار گرفته و تنظیمات مورد نیاز برای محورهای حرکتی انجام میشود. در واقع در این مرحله قطعه کار آمادهسازی میشود.

- در این مرحله، برنامه مورد نیاز برای برش با دستگاه وایرکات تهیه میشود که شامل جزئیاتی اعم از تنظیمات الکتریکی، مسیر حرکت سیم رسانا، سرعت حرکت و سایر پارامترهای مورد نیاز است.

- سرعت حرکت سیم رسانا، فشار آب و سایر تنظیمات دستگاه وایرکات در این مرحله تنظیم شده و دستگاه وایرکات برای شروع برشکاری آماده میشود.

- این مرحله، برش وایرکات قطعه آغاز میشود. به صورتی که سیم رسانای دستگاه به طور دقیق روی قطعه کار حرکت کرده و با استفاده از جریان الکتریکی و اشتعال الکتریکی، برش مورد نیاز در قطعه ایجاد میشود. همزمان با برش، برای خنک کردن و تمیزکاری قطعه نیز از آب جاری استفاده میشود.

در طول عملیات برشکاری وایرکات، عملکرد دستگاه و پارامترهای مورد استفاده کنترل میشوند. در واقع، روی سرعت حرکت سیم رسانا، جریان الکتریکی و سایر تنظیمات دستگاه و پارامترهای مربوط به برش، نظارت وجود دارد. همچنین اطمینان از عملکرد عادی دستگاه نیز برای جلوگیری از ایجاد خطرات احتمالی در حین عملیات برشکاری اهمیت دارد.

- پس از اتمام برش وایرکات، سیم رسانا قطع شده و قطعه برش داده شده از دستگاه خارج میشود.

قطعه برش داده شده غالبا از برشکاریهای اضافی و ذرات یا مواد آبی پاک شده و در صورت نیاز عملیاتی مانند تمیزکاری، اندازهگیری دقیق ابعاد، حذف احتمالی ابرتراشها و تراشهای اضافی و همچنین اعمال پوششهای نهایی و سایر پردازشهای مورد نیاز روی آن انجام میشوند.

- در مرحله آخر نیز، بازبینی نهایی و کنترل کیفیت قطعه انجام میشود. در واقع در این مرحله، ابعاد و هندسه قطعه ارزیابیشده، کیفیت سطح بررسی شده و تستها و روشهای کنترل کیفیت روی قطعه انجام میشوند. در صورت وجود ایرادات احتمالی و یا عدم تطابق قطعه با طرح اولیه، قطعه برش داده شده به مراحل قبل باز میگردد تا ایرادات، رفع شده و یا تغییرات مورد نیاز انجام شود.

کاربردهای برش وایرکات

فرایند برش با سیم و یا برش دستگاه وایرکات برای برش فلزات و غیرفلزات بسیار دقیق و با کیفیت عمل میکند و به همین دلیل، در صنایع مختلفی کاربرد دارد. برخی از مهم ترین و رایج ترین کاربردهای این فرایند عبارتند از:

- صنعت خودروسازی: تولید و برش قطعات پیچیده خودرو مانند قطعات موتور و قطعات داخلی خودرو، شاسی خودرو، قاب جعبه گیری، داشبورد، سیستمهای برقی و قطعات ساختاری

- صنعت هوافضا: برای تولید قطعات داخلی هواپیماها و موتورهای جت، بالهای هواپیما، تیغههای توربین و سایر قطعات ساختاری هواپیما

- صنایع فضایی: برای تولید قطعات موتورهای موشک، قطعات ساختاری و قطعات مربوط به سیستمهای فضایی

- صنایع پزشکی و دندانپزشکی: برای تولید قطعاتی مانند ایمپلنتها، ، ابزارهای جراحی، دستگاههای ارتودنسی، قطعات داخلی دستگاههای پزشکی و دندانپزشکی

- صنایع الکترونیکی: برا تولید قطعاتی مانند مدارهای الکترونیکی، قطعات داخلی تجهیزات الکترونیکی، پنلهای الکترونیکی، قطعات مدار چاپی و قطعات مخابراتی

- صنایع معدنی: برای برش و تولید قطعات پیچیده مانند تیغههای برش، ابزار برش، سیمانتهها و تیغههای گیوتین

- صنعت جواهرسازی: برای برش و تولید قطعات جواهری مانند نگینها، طلاها و نقرهها

- صنایع هنری: برای برش و تولید قطعات آهنربا و مجسمهسازی

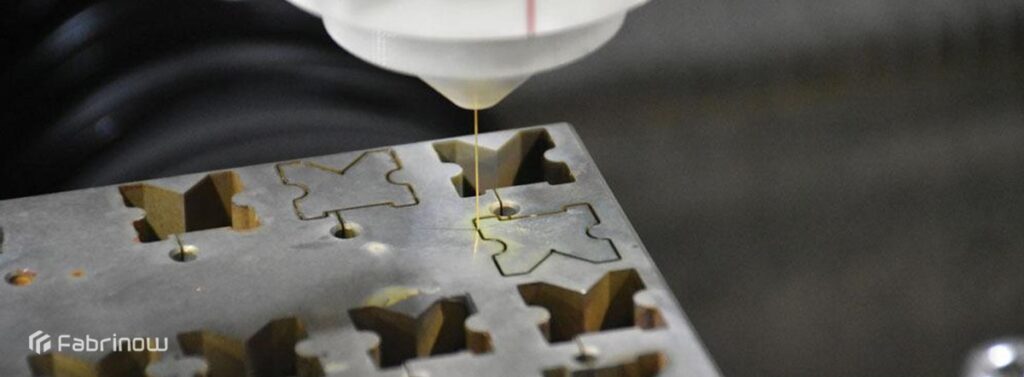

- صنعت قالب سازی: برای تولید قالبهای دقیق و با کیفیت بالا برای فرایندهای مختلف صنعتی مانند تزریق پلاستیک و فلزات

به طور کلی، میتوان گفت برش وایرکات EDM در ساخت قطعات مختلف صنایع مختلف و حتی قطعاتی که حساس و پیچیده هستند و نیاز به دقت و کیفیت بالایی در برش دارند، بسیار کاربرد دارد.

مزایا و معایب برش وایرکات

فرایند برش با سیم یا وایرکات، از فرایندهای مهم برشکاری در صنایع مختلف محسوب میشود که ویژگیهای مختلفی را ارائه میدهد. از جمله مهمترین مزایای این فرایند برشکاری میتوان به موارد زیر اشاره کرد:

- با استفاده از وایرکات، برشهایی با دقت بسیار بالا ایجاد میشوند و سطح قطعه برش داده شده نیز کیفیت بالایی خواهد داشت. در واقع، سیم برش مورد استفاده در این فرایند، دقت برش بسیار بالا در حد میکرون را ارائه میدهد.

- سطح قطعه برش داده شده با وایرکات، کاملا صاف است و این قطعه غالبا نیاز به انجام عملیات تکمیلی ندارد که باعث کاهش هزینهها و زمان تولید فرایند میشود.

- از این فرایند برشکاری میتوان برای برشکاری و تولید قطعات پیچیده و حساس نیز استفاده کرد.

- با استفاده از وایرکات میتوان مواد بسیار سخت مانند فلزات سخت و آلیاژهای آلومینیوم را نیز با دقت بالا برش داد. حتی موادی مانند کاربیدها و تیتانیوم نیز قابلیت برشکاری با این فرایند را دارند.

- در فرایند برش با سیم، قطعه کار، تحت تنشهای شدید حرارتی قرار نمیگیرد و با این کار از تغییر شکل و آسیب به مواد مورد استفاده جلوگیری میشود. این ویژگی بخصوص برای برش موادی که به تغییر دما حساس هستند، بسیار اهمیت دارد.

- در قطعه کار وایرکات، تنش کمتری وجود دارد و این مورد امکان عدم نیاز به وجود نیروهای ماشین کاری، تداوم فرایند ماشینکاری در صورت عدم حضور اپراتور را فراهم میکند.

- امکان ساخت اشکال مخروطی و حتی سوراخهای بسیار ظریف توسط وایرکات وجود دارد.

- امکان برش مواد تا ضخامت 150 میلیمتر در این روش وجود دارد. حتی با استفاده از برخی انواع دستگاههای وایرکات میتوان موادی با ضخامت 420 میلیمتر را نیز برش داد.

- در این فرایند میتوان از آب مقطر به عنوان مایع دیالکتریک استفاده کرد. آب مقطر در این زمینه بسیار کاربرد دارد و علاوه بر کنترل گرمای بیش از حد، باعث تهنشین شدن برادههای قطعه نمیشود.

در کنار تمامی این مزایا، فرایند وایرکات یکسری معایب و محدودیتها را نیز شامل میشود؛ که عبارتند از:

- در این فرایند برق زیادی مصرف میشود و از این لحاظ بسیار پر هزینه است.

- تجهیزات و دستگاه وایرکات نیز غالبا هزینه بالایی را شامل میشوند.

- نگهداری و استفاده از دستگاه و تجهیزات وایرکات باید با دقت بالایی انجام شود؛ درغیراینصورت، به دلیل سایش اجزای دستگاه حین ماشینکاری، در مدت زمان کوتاهی عملکرد مطلوب خود را از دست میدهند.

- در این روش، برای برشکاری قطعات غیر رسانا محدودیت وجود دارد.

- عملیات وایرکات سرعت اجرای پایینی دارد و برش با سیم در این فرایند در مدت زمان طولانی انجام میشود. به همین دلیل برای تولید انبوه نیز غالبا توصیه نمیشود.

- برای ایجاد سوراخ در قطعه برای عبور سیم وایرکات، نیاز به دستگاه دیگری به نام super drill وجود دارد.

- حین این فرایند غالبا رسوب و ذرات حاصل از برشکاری در مخازن جمع میشوند.

- در برخی موارد، محورهای حرکتی دستگاه نیز دچار خوردگی میشوند.

- استفاده از دستگاه وایرکات نیاز به اپراتور ماهر و آموزش دیده دارد که بر قطعه و کنترلر دستگاه مسلط باشد. این مورد ممکن است هزینههای اضافی ایجاد کند.

سوالات متداول

چه موادی را میتوان با دستگاه وایرکات برش داد؟

از دستگاه وایرکات میتوان برای برش فلزات سخت مانند فولاد آلیاژی، فولاد ابزار، استیل ضد زنگ، تیتانیوم، نیکل، مس آلومینیوم و سایر آلیاژها مختلف فلزی استفاده کرد. این دستگاه همچنین برای برش آلیاژهای غیر فلزی مانند آلیاژهای سرامیکی، مواد کامپوزیتی، آلیاژهای آلومینیومی و تیتانیومی و همچنین مواد غیر فلزی مانند پلاستیکها، فومها، رزینها، چوب، سنگ و آهنربا نیز کاربرد دارد.

برش وایرکات چه کاربردی دارد؟

از وایرکات یا برش با سیم، غالبا برش برش قطعات ضخیم که نیاز به دقت و ظرافت دارند، برای ایجاد شکلهای پیچیده، برش بخشهای گسترده که نیاز است تلرانس ابعادی در آنها حفظ شود و برای برش قطعههای بسیار ناز، کاربرد دارد. همچنین با استفاده از این روش میتوان برشهای مخروطی را ایجاد کرد و با استفاده از آن کار با انواع مواد اولیه اعم از مواد اولیه ظریف، سخت و شکننده به سادگی فراهم میشود.

با استفاده از دستگاه وایرکات چه شکلهایی را میتوان تولید کرد؟

دستگاه وایرکات نوعی دستگاه CNC است که با استفاده از آن میتوان در چهار محور مختلف حرکت کرده و برشهای مخروطی را ایجاد کرد. همچنین امکان ساخت انواع شکلهای دیگر، اعم از پیچیدهترین و دقیقترین اشکال نیز توسط این فرایند فراهم میشود.

جمع بندی

وایرکات نوعی فرایند برش قطعات است که در آن از دستگاه وایرکات برای برش قطعات با سیم استفاده میشود. به عبارتی، این دستگاه که از یک قطعه سیم نازک در حدود 25 میکرون تشکیل شده است، باعث ایجاد برشهای دقیق روی قطعات فلزی و حتی غیرفلزی میشود. مهمترین ویژگی در برش وایرکات، سیم وایرکات که در نقش انتقالدهنده جرقه عمل کرده و باید قابلیت رسانای بالایی داشته باشد.

از فرایند وایرکات در صنایع مختلف برای تولید محصولات و قطعات متنوعی استفاده میشود و امکان تولید انواع قطعات با انواع اشکال حتی اشکال پیچیده وجود دارد. همچنین این فرایند بسیار دقیق است و قطعاتی که با استفاده از آن تولید یا برش کاری میشوند، غالبا کیفیت مطلوبی دارند.