امروزه، تکنولوژی بسیار پیشرفت کرده است و تمامیصنایع بزرگ و کوچک با استفاده از تکنولوژیها متحول شدهاند. در گذشته، برشکاری ورقهای فولادی یا فلزی به صورت مکانیکی و با استفاده از ابزارهای دستی انجام میشد. دقت و راندمان تولید با استفاده از ابزارهای دستی بسیار پایین بود. اما امروزه، از علم مدرن در کنار تکنولوژیهای پیشرفته استفاده میشود و اکثر ابزارهای صنعتی مانند ابزارهای برش به صورت کاملا اتوماتیک مورد استفاده قرار میگیرند. بدیهی است که سرعت و دقت ابزارهای اتوماتیک بسیار بالاتر بوده و نتایج باکیفیتتری ارائه میدهند.

یکی از دستگاههای مدرن و اتوماتیک امروزی، دستگاه واترجت یا دستگاه برشکاری آب است که غالبا برای برشکاری فلزات در صنایع مختلف مورد استفاده قرار میگیرد. اگر میخواهید با برشکاری واترجت، ویژگیها و کاربردهایش بیشتر آشنا شوید، مطالعه این مقاله را از دست ندهید.

برشکاری آب یا واترجت چیست؟

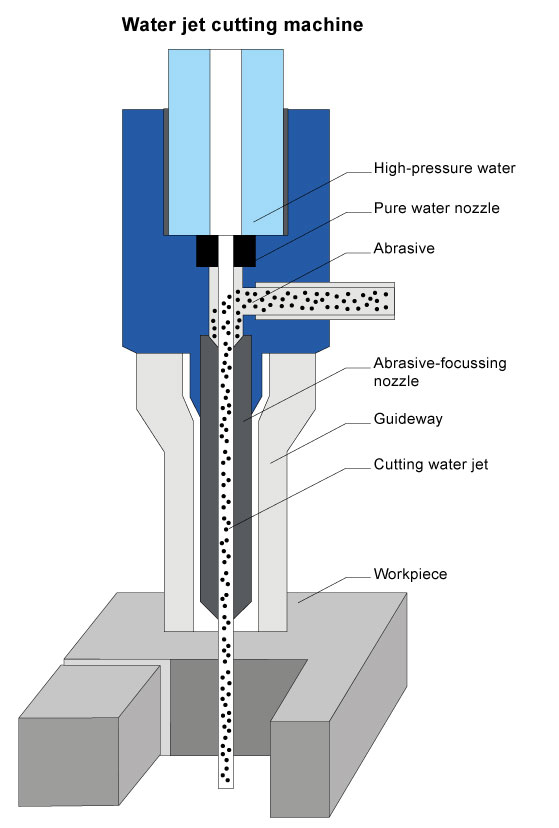

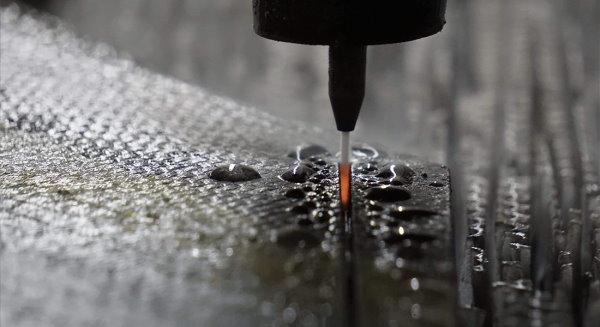

برشکاری آب که با نام برش واترجت (Water Jet Cutting) شناخته میشود، یکی از فرایندهای اتوماتیک و مدرن صنعتی است. در برشکاری آب، از یک دستگاه مخصوص استفاده میشود که این دستگاه با استفاده از پمپ، آب را با فشار بسیار بالا (معمولا ۹۰۰ متر بر ثانیه) به یک نازل، که غالبا قطر بسیار کمی دارد و در خروجی دستگاه قرار گرفته است، وارد میکند. با این کار مواد مختلف برش داده میشوند. با استفاده از دستگاه واترجت در برش کاری میتوان مواد مختلفی اعم از قطعات فلزی را برش داد. از دیگر کاربردهای واترجت میتوان به کاربرد آن در کارواشها برای تمیز کردن ماشینها اشاره کرد.

یک واترجت می تواند مواد سخت و نرم را از جمله تیتانیوم، فولاد ضد زنگ، آلومینیوم، مهمات، آلیاژهای عجیب و غریب، کامپوزیت ها، سنگ، سنگ مرمر، کاشی کف، شیشه، سرپوش خودرو و پانل درب، واشر، فوم، لاستیک، برش دهد. عایق، پارچه، مواد غذایی و بسیاری موارد دیگر.

واترجت برای چه استفاده میشود؟

در برشکاری آب، میتوان از آب همراه با مواد ساینده نیز استفاده کرد. برای این منظور، پس از وارد شدن آب به نازل، یک ماده ساینده قوی نیز برای برش مواد سخت به آب تزریق میشود. اگر برشکاری آب با جریان آب خالص انجام شود، با نام برش واترجت خالص (Pure Water Jet Cutting) و اگر برشکاری آب با جریان آب در مخلوط با مواد ساینده به نام ابرسیو (Abrasive) استفاده شود، با نام برش واترجت ساینده (Abrasive Water Jet Cutting) شناخته میشود. در برش واترجت خالص و ساینده، مخلوط آب و مواد ساینده بسته به قدرت پمپ با فشاری بین 4000 تا 6000 بار، از نازل خارج میشوند.

دستگاه برش کاری آب چیست؟

دستگاه برش واترجت براساس اصول CNC کار میکند. CNCها (Computer Numerical Control)، دستگاههایی هستند که با استفاده از کامپیوتر و با سیستم کنترل عددی کار مورد نیاز را انجام میدهند. برای برش یک طرح با استفاده از CNC، در ابتدا طرح به صورت خطی در یکی از نرم افزارهای وکتور طراحی شده و سپس توسط نرم افزار دیگری به طرح مورد نیاز تبدیل میشود؛ تا کامپیوتر دستگاه واترجت قابلیت خواندن آن را داشته باشد. در اینصورت دستگاه واترجت با استفاده از این سیستم روی مادهای که زیر نازل دستگاه است، طرح مورد نظر را برش میدهد.

دستگاه واترجت اجزای مختلفی دارد؛ که عبارتند از:

- پمپ فشار قوی: این پمپ، جریان آب را برای ورود به نازل و داشتن قدرت برش، با فشار زیاد آماده میکند.

- نازل ساینده: نازلی برای خارج شدن آب با فشار زیاد است که غالبا برای ایجاد یک جریان پرقدرت، قطر بسیار کوچکی دارد.

- ونتور: آب پس از گذشت از نازل از ونتور عبور کرده و این قسمت باعث میشود ذرات ساینده به اندازه کافی در تمامی قسمتهای جریان آب قرار گرفته تا برش یکدستی ایجاد شود.

- سر برش چند قسمتی: یک جزء اضافی در دستگاه است که با استفاده از آن میتوان در طرحهای مورد نظر زاویههای دقیقتری ایجاد کرد.

- محافظ مخزن: این قسمت شامل یک مخزن پر از آب است که برای جلوگیری از آسیب دستگاه، انرژی جت ساینده را بعد از برش از طریق مواد موجود پراکنده میکند.

- مخزن محافظ ساینده: وظیفه این مخزن و سیستم کنترل جریان ساینده، سنجش میزان جریان ذرات ساینده است.

- سیستم X-Y Traverse: این سیستم حرکت دقیق برداری X-Y خروج آب از نازل را به دقت کنترل میکند تا برش قسمتهای خاص طرح با کیفیت بالایی انجام شود.

- کنترلکننده مبتنی بر رایانه: این کنترلکنندهها با برنامههای کامپیوتری کار میکنند و باعث ایجاد دقت و ظرافت بالایی در برش با دستگاه واترجت میشوند.

فرایند برش آب

برش قطعات مختلف با استفاده از دستگاه واترجت فرایند برش آب را شامل میشود. برای طی کردن این فرایند، مراحل زیر دنبال میشوند:

- در ابتدا، آب مورد نیاز توسط مخزن تامین میشود.

- یک پمپ قدرتمند، این آب تهیه شده را به درون خود میکشد تا فشار افزایش پیدا کند.

- پس از آن، آب با فشار بسیار بالا غالبا بین ۴۰۰۰ تا ۶۰۰۰ بار و به وسیله پمپ به سمت نازل هدایت میشود.

- آب پرفشار به کمک آکومولاتور، به طور پیوسته و مداوم به خطوط متصل به نازل دستگاه منتقل میشود.

- غالبا درون نازل، یک اوریفیس الماسی با قطر بسیار کوچک قرار گرفته است که باعث افزایش قابل توجه سرعت جریان آب عبوری میشود. فشار بالای موجود، انرژی جنبشی قابل توجهی در مولکولهای آب ایجاد میکند و سرعت آنها را تا حدود ۹۰۰ متر بر ثانیه (معادل ۳۲۴۰ کیلومتر در ساعت) افزایش میدهد.

- در این مرحله، تعیین مقدار مواد ساینده توسط سیستم کنترل کامپیوتری انجام میشود. برای برش مواد سختتر، مانند سنگ و فلزات، ذرات ساینده مانند ماسه گارنت به جریان آب اضافه میشوند. برخورد این مواد باعث فرسایش سطح ماده و ایجاد برش میشود.

- پس از عبور از لوله ونتور، جت آب، با میزان مشخصشده مواد ساینده ترکیب میشود. بین اوریفیس و مجرای ورود مواد ساینده یک فاصله مشخص وجود دارد که سرعت بالای آب خروجی از اوریفیس باعث ایجاد خلاء در این فاصله و مکش ذرات ساینده به درون نازل میشود.

- با عبور آب و ذرات ساینده از لوله اختلاط، یک مخلوط دوغابی به وجود میآید. این دوغاب، از طریق حفره انتهایی نازل، با فشار و سرعت بالا و به شکل یک جریان پیوسته به سطح قطعه ریخته میشود.

- به واسطه برخورد دوغاب با سطح قطعه، یک نیروی اصطکاک ایجاد میشود که این نیرو فرسایش سریع سطح را به دنبال خواهد داشت.

انواع برشهای آب

در حالت کلی، روشهای برشکاری آب، براساس نوع واسطه برش، سه نوع زیر را شامل میشوند:

- برش واترجت با آب خالص

در این فرایند برشکاری آب، هیچ ماده سایندهای به آب اضافه نمیشود و برش مستقیم قطعات تنها به وسیله فشار و سرعت آب انجام خواهد شد. برشکاری واترجت بدون استفاده از مواد ساینده غالبا در برش مواد نرم مانند فویلهای فلزی، لاستیک، فرآوری مواد غذایی و… کاربرد دارد. این روش، همچنین یکی از روشهای برش سرد در برشکاری قطعات محسوب میشود که از ایجاد گرما و تغییر شکل نامطلوب در قطعه جلوگیری میکند.

در نتیجه، در برش واترجت با آب خالص، عمق و نوع مواد قابل برش اهمیت دارند و این موارد تنها محدودیتهای استفاده از آب خالص میباشند.

- برش واترجت با مواد ساینده

در این روش برشکاری آب، از ترکیب آب پرفشار با مواد سخت مانند ماسه گارنت برای برشکاری استفاده میشود. برخلاف روش واترجت خالص، در این روش، مواد ساینده مسئول ایجاد برش در قطعه هستند و آب، وظیفه افزایش سرعت ذرات ساینده و هدایت آنها به محل برش را برعهده دارد.

در این روش، افزایش فشار آب باعث افزایش نرخ پرش میشود. برش واترجت با مواد ساینده در برشکاری مواد سخت یا قطعاتی که دارای ضخامت نسبتا زیاد هستند، کاربرد دارد. اما این روش، به دلیل هزینه استفاده از ذرات ساینده، داشتن اثرات مخرب زیست محیطی در صورت عدم بازیافت ذرات و پیچیده بودن سیستمهای بازیافت این ذرات، دارای محدودیت است.

- برش واترجت با یخ

در برشکاری آب، امکان استفاده از ذرات یخ به عنوان ماده ساینده وجود دارد. در این روش، که اصطلاحا آیس جت (Ice Jet) نامیده میشود، برای جلوگیری از هدر رفت مواد در روش واتر جت ساینده و همچنین برای بهبود عملکرد برش در واترجت خالص، از یخ به عنوان ماده ساینده استفاده میشود.

موارد استفاده برش آب

روش برشکاری آب یا واترجت برای برش دادن مواد مختلفی مورد استفاده قرار میگیرد. برخی از پرکاربردترین موادی که با استفاده از این روش برش داده میشوند؛ عبارتند از:

برش پلاستیک

امکان استفاده از روش واترجت برای برش انواع پلاستیک مانند پلی اتیلن، پلی پروپیلن، اکریلیک و پلی وینیل کلراید وجود دارد.. این روش برای برش قطعات پلاستیکی در صنایع پزشکی، الکترونیک و بستهبندی بسیار کاربرد دارد.

برش فلز

انواع فلزات مورد استفاده مانند آلومینیوم، مس، برنج و فولاد ضد زنگ در صنایع مختلفی اعم از خودروسازی، ساخت و ساز و هوافضا، غالبا توسط روش واترجت برش داده میشوند.

برش شیشه

انواع شیشهها را مانند شیشههای سکوریت، شیشههای لمینت و شیشههای شناور را میتوان با استفاده از روش واترجت برش داد. در اینصورت این روش برای برش دادن آینه، پنجره و شیشه کاربرد دارد.

برش کامپوزیت

از برش واترجت برای برش انواع مختلف مواد کامپوزیتی مانند کربن فایبر، کولار و فایبرگلاس استفاده میشود. برش دادن قطعات کامپوزیتی با این روش در صنایع خودرو، دریایی و هوافضا بسیار کاربرد دارد.

برش سنگ

دیگر مورد استفاده از برش آب، شامل برش سنگ است که از این روش برای برش دادن انواع سنگها مانند گرانیت، اسلیت، کوارتز و مرمر استفاده میشود. برش این قطعات سنگی به منظور ساخت مجسمههای سنگی، پیشخوانها و کاشیها با روش واترجت بسیار کاربرد دارد.

مواد مورد استفاده در برش آب

در واترجت برای ماشینکاری و برش مواد از آب خالص استفاده میشود. در برخی موارد نیز، ابزار برش آب خالص همراه با مواد ساینده است. همانطور که اشاره شد، فرایند برشکاری با آب خالص برای موادی که سختی و استحکام کمتری دارند، مانند کاغذ، شیشه، فایبرگلاس، مقوا و… انجام میشود و برای مواد مستحکم و سخت مانند فلزات و آلیاژها از برشکاری آب با مواد ساینده استفاده میشود.

برشکاری با دستگاه واترجت، قابلیت انعطاف بالایی داشته و میتواند تحولی مدرن در صنایع تولیدی محسوب شود. این دستگاه شامل یک تکنولوژی فشار بسیار قوی و تجهیزات پیشرفته است که میتواند یک جریان برش بسیار قوی را ایجاد کند.

موادی که در برش آب مورد استفاده قرار میگیرند، آب مصرفی و مواد ساینده مورد نیاز هستند. برای برش مواد سختتر، ذرات ساینده مانند ماسه گارنت به جریان آب اضافه میشوند. انواع ماسه گارنت مورد استفاده در فرایند واترجت عبارتند از:

- گارنت المادین: سختی بالایی داشته و در برابر سایش بسیار مقاوم است.

- گارنت آندرادیت: این گارنت قرمز رنگ است و غالبا از آن در جواهرسازی و ساخت اشیاء تزئینی استفاده می شود.

- گارنت اسپسارتین: این گارنت نارنجی رنگ است و سختی بالایی دارد و غالبا از آن برای برش واترجت مواد سخت و شکننده مانند شیشه و سرامیک استفاده میشود.

ماسه گارنت یک ماده معدنی با ارزش است که کاربردهای زیادی بخصوص در برش واترجت دارد. از دیگر مزایای این ماسه میتوان به سختی بالا، مقاومت آن در برابر سایش و داشتن قابلیت بازیافت اشاره کرد. این ماسه به جریان آب اضافه شده و با سرعت بالا به سطح ماده برخورد میکند.

در اینصورت باعث فرسایش سطح ماده و ایجاد برش خواهد شد. اندازه و نوع ذرات ساینده در دقت و کیفیت برش بسیار اهمیت دارد. در کنار آن عوامل مختلف دیگری مانند فشار آب، قطر نازل و سرعت حرکت جت نیز روی این دقت و کیفیت تاثیرگذار خواهند بود.

کاربرد واترجت

برشکاری با با آب به دلیل ویژگیهای متعددی که ارائه میدهد، کاربردهای گوناگونی در صنایع مختلف دارد. رایجترین کاربردهای واترجت یا برشکاری با آب عبارتند از:

- هنر و معماری: امکان برش پیچیدهترین طرحها با استفاده از دستگاه واترجت وجود دارد؛ به همین دلیل از این دستگاه در کارهای هنری، برای انجام برشهای معرق و مشبک روی سنگ و سرامیک و… برای ساخت وسایل تزئینی استفاده میشود.

- صنعت: روش برشکاری با آب یک روش بسیار دقیق است و در صنایع مختلف غالبا برای ایجاد اندازههای دقیق در تولیدات اولیه با تیراژ محدود از دستگاه واترجت استفاده میشود.

- مدلسازی: این روش در تولید و برش قطعههای تک با دقت بسیار بالا و در کمترین زمان ممکن بسیار کاربرد دارد.

- مهندسی پزشکی: در این صنعت از دستگاه واتر جت برای تولید تجهیزات آزمایشگاهی و پژوهشی و همچنین برای تولید اعضای مصنوعی، پروتزهای حرکتی و کنترل اعضای آسیبدیده، صندلیهای چرخدار، مواد کامپوزیت و روباتها با به کارگیری فولاهایی با آلیاژهای خاص و استیل استنلس استفاده میشود.

- برش سنگها: استفاده از واترجت در برش سنگهای بزرگ و در صنایع سنگهای مینیاتوری، تزئینی و معرق بسیار کاربرد دارد.

- ظریفکاری در قسمت ماشینکاری: از واترجت در کنار دستگاههای معمول ماشینکاری و CNC میتوان برای انجام برشهای ظریف و سخت در کش و قوسهای معمولی در قطعات تخصصی استفاده کرد.

- صنعت هوافضا: اکثر آلومینیومهای مورد استفاده در صنایع هوایی، قبل از انجام ماشینکاری، توسط یک واترجت برش داده میشوند.

- صنایع خودروسازی: استفاده از واترجت در برشکاری بسیاری از ابزارهای تخصصی مورد استفاده در صنایع خودروسازی سبک و سنگین و برش اولیه بسیاری از مواد ساخت قطعات خودروها بسیار کاربرد دارد.

مزایا و معایب واترجت

برشکاری با آب یا برش قطعات با استفاده از دستگاه واترجت، همانند تمامی فرایندهای صنعتی دیگر، مزایا و معایب مختلفی دارد. برخی از مهمترین مزایای استفاده از این روش برای برشکاری عبارتند از:

- برش انواع فولاد اعم از فولاد گرم کار، تیتانیوم، آهن، آلومینیوم، استیل، برش انواع فلزات رنگین مانند مس، برنج و برنز، برش انواع ورقهای فلزی، پلاستیک، سنگ، پلی کربنات، اکریلیک، کامپوزیت، سرامیک، کاشی، شیشه، چوب و بسیاری از مواد اولیه دیگر، با استفاده از دستگاه واترجت امکانپذیر است. در واقع، امکان برش هر ماده اولیهای با استفاده از این روش وجود داشته و در جنس مواد مورد استفاده محدودیتی وجود ندارد.

- با استفاده از این روش، میتوان سوپر آلیاژها را که قابل برش دادن با دستگاههای دیگر نیستند را نیز برش داد.

- با استفاده از دستگاه واترجت، هیچ تنش حرارتی در قطعه کار ایجاد نشده و برش خراب نمیشود و کیفیت کار نیز کاهش پیدا نمیکند.

- این دستگاه دقت بسیار بالایی برای برش که غالبا برابر با ۰.۱ میلیمتر است را ایجاد میکند.

- امکان اجرای طرحها و برشهای پیچیده به دقیقترین شکل ممکن فراهم است.

- در این روش قدرت برش علاوه بر دقت، سرعت بالایی را نیز شامل میشود.

- در این روش، امکان برش فولاد تا ضخامت ۱۵۰ میلیمتر و حتی در برخی موارد تا ضخامت ۵۰۰ میلیمتر امکانپذیر است.

- در فرایند این روش هیچگونه گرد و غباری ایجاد نمیشود و برشکاری واترجت اصولا با محیط زیست سازگار میباشد.

- هزینه نگهداری و کارکرد این روش نسبت به اکثر سایر روشها کمتر است.

- در متریال برش داده شده به دلیل نبودن گرما و حرارت، هیچ اختلالی اعم از تغییر شکل فیزیکی، ذوب شدن لبه برش در هنگام توقف زیاد نازل و تولید دودهای سمی، ایجاد نمیشود.

- این روش، یک فرایند منعطف و همه کاره است که با استفاده از آن میتوان گونههای مختلف و متنوعی از برش را همراه با زوایای سخت و سنگین ارائه داد.

- استفاده از دستگاههای واترجت مقرون به صرفه است و این دستگاهها نسبت به دستگاههای برشکاری لیزری ارزانتر میباشند.

- دستگاه واترجت روی یک میز قرار گرفته و نازل واتر جت روی آن حرکت میکند؛ در نتیجه نصب و برنامهریزی سریعی دارد و با استفاده از آن میتوان با سرعت بالایی قطعه کارها را تعویض و جایگزین کرد.

- هنگام استفاده از دستگاه واترجت هیچگونه تنش و تکانه مکانیکی روی قطعات ایجاد نمیشود.

- این روش ایمنی بسیار بالایی نیز نسبت به اکثر سایر روشهای برشکاری دارد.

در کنار تمامی این مزایا، برشکاری با آب یکسری معایب را نیز شامل میشود؛ که عبارتند از:

- در برشکاری واترجت ضخامتی بین ۰.۵ تا ۱ میلیمتر از قطعه در حین برش از بین میرود. این مسئله در طراحی قطعه بسیار اهمیت دارد؛ زیرا ضخامت ماده از دست رفته نباید بیشتر از ۱.۱۲۵ برابر قطر جت آب باشد.

- این روش سوراخهایی با کیفیت پایین ایجاد میکند. همچنین برای برش مواد با ضخامت بالا، دقت پایینی دارد.

- زمان انجام عملیات برشکاری در این روش، نسبت به سایر روشها کمی بالاتر است.

- برش جزئی قطعات در این روش دشوار است و این روش برای برش قطعه با عمق کامل قابل استفاده است.

- در این روش، هر چه ضخامت قطعه افزایش پیدا کند، زمان اجرای فرایند برشکاری افزایش پیدا کرده و دقت آن کاهش مییابد. این مسئله روی تعداد قطعات قابل برش در زمان مشخص تاثیرگذار خواهد بود.

- در برشکاری با آب، ناحیه برش به صورت مخروطی ایجاد میشود که برای رفع آن غالبا از سری برش چند محوره استفاده میشود. با این کار گرچه کیفیت خروجی برش بهتر میشود؛ اما میانگین ضخامت کرف افزایش مییابد.

- در این روش، هزینه سرمایهگذاری شامل هزینه خرید تجهیزات و تهیه مواد ساینده نسبت به سایر روشها بالاتر است. گرچه به دلیل هزینههای عملیاتی پایین، هزینههای سرمایه گذاری در دراز مدت و در مقیاس بزرگ جبران میشوند.

- تعویض و نگهداری قطعاتی مانند اوریفیس در دستگاه واترجت و همچنین تامین تجهیزات اضافی برای افزایش کیفیت برش در این روش، هزینهبر خواهند بود.

سوالات متداول

سرعت برش واترجت چقدر است؟

سرعت برشکاری با آب با استفاده از دستگاه واتر جت، به عوامل مختلفی اعم از ساختار ماده مورد نظر، ضخامت ماده، میزان کیفیت برش مورد نیاز، واشرهای مورد استفاده و… بستگی دارد. اما در حالت کلی، سرعت انجام فرایند برشکاری در این روش، بین 0.1 تا 3000 اینچ در دقیقه است.

برخی خصوصیات اجزای هر دستگاه واتر جت مانند مواد سایشی مورد استفاده، اندازه روزنه نازل، فشار برش، کانون مجرای برش و قدرت پمپ مورد استفاده نیز میتوانند روی میزان سرعت فرایند تاثیرگذار باشند.

کیفیت برش با دستگاه واترجت چقدر است؟

این دستگاه بر اساس فشار آب کار میکند؛ در اینصورت هرچه فشار آب روی ماده مورد نظر افزایش پیدا کند، روی قطر لبهای برش، شیارهای ظریفتری ایجاد خواهد شد. در نتیجه کیفیت برش با دستگاه واترجت به طور مستقیم با فشار آب در ارتباط است. هرچه این فشار و سرعت برش کمتر باشد، کیفیت برش لبهها بیشتر بوده و لبهها حالت صیقلیتری خواهند داشت.

برشکاری واترجت چه تفاوتی با برشکاری وایرکات دارد؟

از جمله مزایای مهم استفاده از دستگاه واترجت نسبت به دستگاه وایرکات، هزینههای بسیار پایینتر، سرعت بسیار بالاتر و عدم نیاز به ایجاد سوراخهای اولیه برای شروع کار میباشد. همچنین در دستگاههای وایرکات غالبا تنها امکان برش مواد رسانا فراهم است؛ در صورتی که با استفاده از واترجت برش هر نوع مادهای امکانپذیر میباشد.

برش واترجت چه تفاوتی با برش لیزری دارد؟

دستگاههای واترجت قدرت برش بسیار بیشتری از دستگاههای برش لیزری دارند. امکان برش مواد دارای سختی و ضخامت بالا در دستگاههای لیزر وجود ندارد؛ در صورتی که با استفاده از واترجت به سادگی میتوان این مواد را برش زد.

امکان برش چه موادی با استفاده از واترجت وجود دارد؟

با استفاده از دستگاه واترجت، امکان برش بسیاری از مواد مختلف مانند فلز، سنگ، شیشه، پارچه، پلاستیک، مواد غذایی، چرم، کاغذ، چوب، کامپوزیت و… وجود دارد. حتی این روش یکی از محدود روشهایی است که با استفاده از آن میتوان سنگهای بسیار سخت مانند الماس را نیز برش داد.

میزان آب مورد نیاز برای برشکاری واترجت چقدر است؟

غالبا دستگاههای واترجت برای برش به حدود 2 تا 20 لیتر در دقیقه آب نیاز دارند؛ که مقداری از این آب برای برش و مقداری دیگر برای خنککردن پمپ استفاده میشود.

منبع تامین آب دستگاه واترجت چیست؟

برای تامین آب مورد نیاز در این روش غالبا از آب تاسیسات بهداشتی ساختمان استفاده میشود؛ زیرا آب مورد استفاده به طور مستقیم روی کیفیت برشکاری و طول عمر تجهیزات مورد استفاده مانند ولو، اوریفیس و درزبندها تاثیرگذار است. گرچه در برخی موارد در مسیر منبع آب با پمپ فشار قوی از فیلتر و تصفیه کننده آب استفاده میشود تا کیفیت برش بهبود پیدا کرده و سلامت تجهیزات نیز تامین شود.

جمع بندی

یکی از بهترین و رایجترین فرایندهای برشکاری، فرایند برشکاری با آب یا همان واترجت است که از انواع برشکاری سرد محسوب میشود. در این روش، از هیچگونه حرارتی استفاده نشده و با استفاده از دستگاه مورد استفاده، امکان ایجاد پیچیدهترین اشکال، با دقت و سرعت بالا فراهم میشود. با استفاده از واترجت میتوان بسیاری از مواد را در فرایند برشکاری مورد استفاده قرار داد. در اینصورت میتوان از این روش در کاربردهای متنوع استفاده کرده و از مزایای فوقالعاده آن بهره گرفت.