امروزه در صنایع مختلفی مانند ساختمانسازی، خودروسازی، نفت و گاز و…از لولههای فلزی و فولادی بسیار استفاده میشود. این لولهها تنوع بالایی دارند و در سایز، ضخامت، وزن و جنسهای مختلفی تولید میشوند. در برخی از پروژههای صنعتی برای استفاده سادهتر از لولهها، نیاز است که در آنها مقداری خمیدگی و انحنا ایجاد شود.

در گذشته برای خم کردن لولهها از روشهای سنتی استفاده میشد که دقت بسیار پایینی داشته و احتمال خطا در آنها وجود داشت. اما امروزه از روشها و تکنولوژیهای به روز برای خمکاری لوله استفاده میشود.

اگر میخواهید با فرآیند خمکاری لوله، ویژگیها و کاربردهای آن بیشتر آشنا شوید، مطالعه این مقاله از فبرینو را از دست ندهید.

خمکاری لوله چیست؟

خمکاری (Bending) لوله در واقع فرآیندی است که برای خم کردن لولههای مختلف مورد استفاده قرار میگیرد. به واسطه این فرایند، به ورق، لوله یا پروفیل فشار وارد شده و نیروی این فشار منجر به خم شدن لوله میشود. این فرآیند امروزه در صنایع مختلف آهن و فولاد بسیار کاربرد دارد. خمکاری لوله باعث میشود که فرم و شکل مورد نظر لوله برای ایجاد اتصال ایجاد شود. همچنین باعث افزایش مقاومت و استحکام لولهها میشود.

در طی فرآیند خمکاری لوله، لوله یا پروفیل به اشکال مختلف V (وی شکل)، U (یو شکل) یا ناودانی ایجاد میشوند. در اینصورت شکل ورق و حالت آن تغییر پیدا کرده اما حجم آن تغییری نخواهد کرد. خمکاری یک فرایند ساده است اما باید با مهارت و دقت کافی انجام شود تا نتیجه کار رضایتبخش باشد. برای انجام این فرآیند، برخلاف روشهای سنتی، از ماشینآلات و ابزارهای پیشرفتهای استفاده میشود که منجر به ایجاد خمهای مختلف و متفاوت در لولهها میشوند.

همچنین در این فرایند از روشهای مختلفی برای خم کردن لولهها استفاده میشود که دو نوع کلی خمکاری گرم و خمکاری سرد را شامل میشوند. در روشهای گرم از حرارت و دمای مخصوص و در روشهای سرد از دستگاههای دستی یا CNC با دمای معمولی برای خمکاری لولهها استفاده میشود.

تفاوت Tube Bending & Pipe Bending

لوله در زبان فارسی به اشکال استوانهای شکل گفته میشود که غالبا توخالی هستند. در زبان انگلیسی نیز برای لوله از دو کلمه pipe و tube استفاده میشود که تفاوتهای مختلفی داشته و کاربرد آنها نیز متفاوت است. pipe یک لوله گرد است که غالبا برای توزیع مایعات و گازها مورد استفاده قرار گرفته و با قطر اسمی (DN) و یا (NPS) تعیین میشود. در صورتی که Tube غالبا به یک مستطیل، مربع یا بیضی توخالی گفته میشود که بر حسب قطر خارجی معرفی میشود.

در واقع، اصلیترین تفاوت pipe و tube مشخصات آنها است. مهمترین مشخصات ابعادی لوله یا pipe، قطر داخلی، قطر اسمی و سایز اسمی یا همان NPS لوله است که سطح مقطع دایرهای شکل دارد. مهمترین مشخصات ابعادی تیوب نیز، مشخصات ظاهری آن یا همان قطر خارجی (OD) و ضخامت (WT) آن است. سطح مقطع تیوب نیز غالبا به شکلهای گرد، مستطیل، بیضی و مربع میباشد.

تفاوت دیگر این دو، در کاربرد آنها است. لوله، استوانهای توخالی است که برای جریان هدایت موادی خاص اعم از مایعات، گاز فاضلاب، گازهای تولید شده در صنایع، پودرهای شیمیایی و صنعتی، مواد سبک و به عبارتی برای انتقال همه مایعات، از نقطهای به نقطه دیگر مورد استفاده قرار میگیرد.

تیوب نیز به اجسامیگفته میشود که علاوه بر دایره، اشکال مختلفی دیگری نیز دارند و برای انتقال و جابجایی مواد مورد استفاده قرار میگیرند. اما از تیوب غالبا زمانی استفاده میشود که فشار، دما و جریان سیال بالا باشد. همچنین برای انتقال حرارت نیز غالبا تیوبها مورد استفاده قرار میگیرند. در نتیجه کاربردهای تیوب بیشتر در بویلر، مبدل حرارتی، سیستمهای بخار، خط انتقال ابزار و کورههای نفتی است.

برای خم کردن لولهها و یا تیوبها از روشهای یکسانی استفاده میشود که انتخاب روش pipe bending و یا tube bending به جنس، ضخامت و سطح مقطع آنها بستگی دارد.

روشها و تکنیکهای خمکاری لوله

لولهها و پروفیلها از بسیاری از جهات شبیه به یکدیگر هستند و به همین دلیل، برای خمکاری آنها غالبا از روشهای مشابهی استفاده میشود. در انتخاب روش مناسب برای خمکاری لوله، جنس و ضخامت آن بسیار اهمیت دارند. انواع روشهای خمکاری لولهها عبارتند از:

- خم کاری لوله فولادی به روش سرد

همانطور که از نام این روش پیداست، در طی فرایند خمکاری از هیچ حرارتی استفاده نمیشود و خمکاری لوله در دمای اتاق انجام میشود. این روش، یکی از پرکاربردترین روشهای خمکاری است که سرعت بالا و هزینه پایینی دارد، از ایجاد برخی عیوب ظاهری در لوله جلوگیری کرده و در خواص مکانیکی و شیمیایی لوله نیز کمترین تغییر را ایجاد میکند. خمکاری لوله با روش سرد همچنین نیاز به تمیز کردن و پوستهزدایی ندارد.

این روش با استفاده از تکنیکهای مختلفی انجام میشود؛ که عبارتند از:

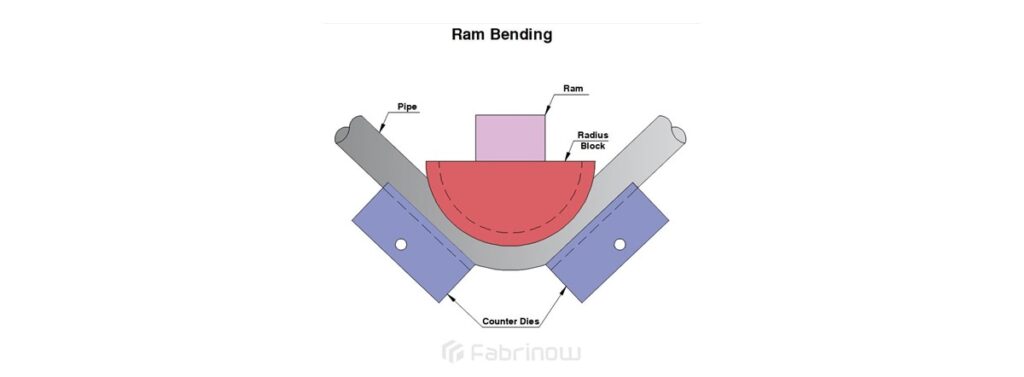

- خمکاری با رام (Ram-type Bending)

در این روش که با نام خمکاری پرسی نیز شناخته میشود، از قالبی به شکل نیمدایره استفاده میشود. در خمکاری با رام، لوله توسط دو قالب ثابت نگه داشته شده و توسط رام و با استفاده از نیروی هیدرولیکی، به مرکز لوله فشار وارد میشود. با این کار لوله به شکل مقعر در میآید. کنترل فرایند و میزان دقت در این روش پایین است و به همین دلیل از آن بیشتر برای خمکاریهای پایه و برای ایجاد سطح مقطعهای مقعر استفاده میشود.

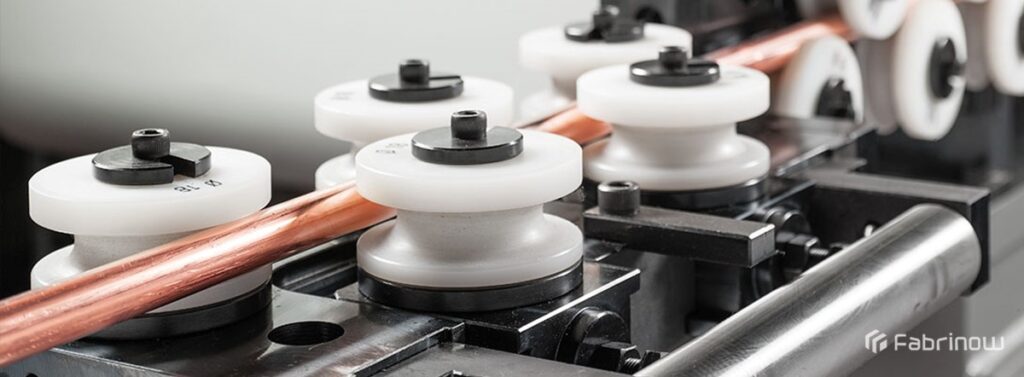

- خمکاری غلتکی

با استفاده از این تکنیک، لوله از بین سه غلتک عبور کرده و خمهای مورد نیاز روی لوله ایجاد میشوند. به دلیل استفاده از سه غلتک برای خمکاری، این روش، غالبا با نام خم کاری سه غلتکی نیز شناخته میشود.

غلتکهای مورد استفاده متحرک هستند و فاصله و زاویه آنها با یکدیگر براساس سایز و ضخامت لوله و زاویه خم کاری تنظیم میشود. انتخاب غلتک نیز به ضخامت لوله بستگی دارد. از این روش علاوه بر خمکردن لولههای دارای ضخامت و سایز بالا، میتوان برای خمکردن مقاطع تو خالی دایرهای و خم کاریهای پیچیده نیز استفاده کرد.

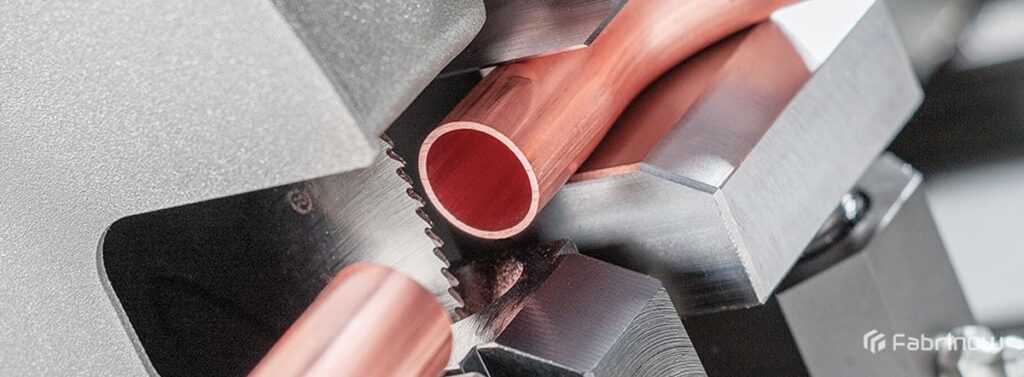

- خمکاری با ماندرل

این روش که با نام خمکاری کششی-فشاری نیز شناخته میشود از روشهای خمکاری بسیار دقیق است. در این روش از قالب و گیره برای خمکاری لوله استفاده میشود. به اینصورت که لوله به صورت کاملا صاف به کمک یک گیره به قالب محکم شده و سپس لوله و قالب همزمان با یکدیگر به چرخش در آمده و خم میشوند.

برای جلوگیری از ایجاد چروک در دیوارههای داخلی لوله و تنظیمات دقیق زاویه خم، در این روش از ماندرل استفاده میشود. از مهمترین ویژگیهای این روش نیز میتوان به کنترل شعاع داخلی و خارجی لوله اشاره کرد.

- خمکاری فشاری

در این روش از یک قالب دوار و ثابت برای خم کاری لوله استفاده میشود. به اینصورت که لوله از بین قالب ثابت و گیره عبور داده شده و سر آزاد آن توسط یک قالب فشاری یا کفشک به دور قالب ثابت خم میشود.

در این روش، به دلیل عدم حمایت از قطر داخلی لوله، ممکن است سطح خارجی آن، کمی مسطح شود. همچنین بهتر است زمانی که شعاع خم مورد نیاز از سه برابر قطر داخلی لوله کمتر است، از این روش استفاده نشود. بیشترین کاربرد خمکاری فشاری برای تولید قطعاتی است که قطر خم در دو طرف آنها متقارن است.

- خمکاری کششی-چرخشی

در این روش، نیروی مورد نیاز برای خمکاری لوله به صورت هیدرولیک، پنوماتیک، با استفاده از برق و یا به صورت مکانیکی تامین شده و به صورت دستی یا عددی کنترل میشود.

- خمکاری کششی

در این روش، قالبهای مورد استفاده کاملا ثابت و بیحرکت هستند و از گیرههای متحرک برای ایجاد خم در لوله استفاده میشود. به اینصورت که لوله مورد نظر به کمک گیره نگه داشته شده و با حرکت گیرهها، لوله نیز حرکت کرده و خم مورد نیاز روی آن ایجاد میشود.

در برخی موارد در این روش، از قالبهای مورد استفاده برای انجام خمکاری کششی به صورت متحرک استفاده میشود. خمکاری کششی همچنین برای خمکاری انواع پروفیل مناسب است.

خم کاری لولهها به روش سرد، از ایجاد بروز عیوب ظاهری و چروکخوردگی جلوگیری میکند و سرعت بالایی دارد. همچنین در آن نیاز به پوستهزدایی و تمیز کردن سطح لوله وجود ندارد. اما این نوع خمکاری لوله، انعطافپذیری بالایی نداشته و نسبت به روش گرم برگشت فنری و تنشهای پسماند در آن بیشتر است. همچنین در ضخامت لولههای انتخابی و زوایای خمکاری در روش سرد غالبا محدودیت وجود دارد.

- خمکاری لوله فولادی به روش گرم

در این روش از خمکاری لوله، از یک منبع حرارتی مانند سوختهای فسیلی، القای مغناطیسی یا هدایت الکتریکی برای گرم کردن محل خم کاری استفاده میشود. این کار منجر به تغییر خواص مکانیکی فولاد شده و در اینصورت خمکاری آن با اعمال کمترین فشار انجام خواهد شد.

برخلاف روش سرد که دارای محدودیتهایی در سایز لوله و زاویه خم میباشد، خم کاری لوله فولادی با روش گرم برای ایجاد زوایای خم بسیار کوچک و خم کاری لولههای درزدار و بدون درز با ضخامت بالا بسیار مناسب است. در نتیجه میتوان گفت، با استفاده از این روش، در سایز، زاویه و ضخامت هیچ محدودیتی وجود نداشته و حتی قابلیت کنترل روی ضخامت داخلی لوله نیز وجود دارد.

با استفاده از این روش میتوان خم کاری لولههایی که در برابر روش خمکاری سرد، شکننده هستند را انجام داد و بیشتر برای خم کردن لولهها از روش سرد استفاده میشود.

از محدودیتهای این روش میتوان به امکان بیضیشدن و یا چروک شدن سطح مقطع لوله اشاره کرد. همچنین برای انجام خمکاری گرم انرژی بالایی صرف شده و این روش فرآیند کندی دارد و هزینه بالایی را شامل میشود. نیاز به تمیزکاری پس از انجام فرآیند از دیگر معایب این روش محسوب میشود.

اما انتخاب روش مناسب برای خمکاری، به میزان کربن موجود در ساختار لوله نیز بستگی دارد. در واقع در برخی موارد، برای خم کاری لولههای فولادی که میزان کربن موجود در ساختار آنها 1.2 درصد و یا بیشتر است، مانند لولههای درزدار یا همان لولههای سیاه و برخی از لولههای مانیسمان، تنها میتوان از روش گرم استفاده کرد و امکان استفاده از تکنیکهای مختلف خمکاری سرد وجود ندارد.

- خمکاری لوله فولادی به روش القایی

در این روش، برای خمکاری لوله، از جریان الکتریکی و ایجاد میدان الکتریکی استفاده میشود. به صورتی که یک لوله از داخل یک کویل القایی عبور داده میشود و با ایجاد جریان الکتریکی در کویل، در اطراف لوله یک میدان مغناطیسی ایجاد میشود. این میدان مغناطیسی باعث میشود که لوله به صورت موضعی گرم شده و فرایند خم کاری بدون اعمال فشار روی آن انجام شود.

کویلهای القا کننده جریان در طول خمکاری به طور مستقیم با لوله متصل نیستند. پس از انجام خم کاری لوله در این روش، غالبا لوله را با آب سرد خنک میکنند تا خواص مکانیکی آن تغییر نکند. از روش القایی برای ایجاد خمکاری روی لولههایی با درز مستقیم و اسپیرال استفاده میشود.

روش القایی برای خم کردن لولههای قطور نیز کاربرد داشته و از لحاظ ایجاد چروک و یا بیضی شدن مقطع از دو روش خمکاری دیگر بهتر عمل میکند. قیمت پایین، آلودگی کمتر و بازدهی بالاتر از دیگر مزایای این روش است و کیفیت سطح خمکاری نیز نسبت به روش خمکاری گرم بهتر خواهد بود.

کاربردهای خمکاری لوله در صنایع مختلف

لولهها دارای کاربردهای متنوعی هستند و به همین دلیل، خمکاری لوله و ورق در صنایع مختلفی کاربرد دارد؛ که از جمله مهمترین آنها میتوان به موارد زیر اشاره کرد:

- صنایع لولهکشی برای ایجاد سیستمهای لولهکشی انتقال آب، گاز و فاضلاب

- صنایع ساخت و ساز برای پشتیبانی سازه، تامین آب و سیستمهای فاضلاب

- سیستمهای تهویه هوای مطبوع (HVAC) برای ایجاد سیستمهای گرمایشی، مبدلهای گرما و سرما و تهویه و تهویه مطبوع برای انتقال هوای سرد و گرم

- صنایع حمل و نقل برای سیستمهای اگزوز، خطوط سوخت و سیستمهای هیدرولیک در بخشهای خودروسازی و هوانوردی

- صنایع نفت و گاز برای حمل نفت، گاز و سایر فرآوردههای نفتی در بخش پالایشگاهها

- صنایع کشاورزی برای ایجاد سیستمهای آبیاری و آبیاریهای مدرن و انتقال آب به محصولات کشاورزی

- صنایع تولید برای انتقال مواد و سیالات در انواع فرآیندهای مختلف صنعتی

- صنایع پزشکی برای ایجاد لولههای استیل و تیتانیوم برای استفاده در ابزارهای جراحی، ایمپلنتها و تجهیزات درمانی

- صنعت انرژیهای تجدیدپذیر برای حمل مایعات و گازها مانند توربینهای بادی و پنلهای خورشیدی

- صنعت ورزشی برای تولید انواع تجهیزات ورزشی مانند وسایل بدنسازی و باشگاهی، دوچرخهسازی و ساخت استخر

- صنایع الکتریکی برای ساخت انواع جعبه کنترل و انواع حفاظ الکتریکی، تولید شانسی رایانه

- صنایع لوازم خانگی برای تولید کمد، مبلمان، ساخت انواع قابلمه و ماهیتابه و…

مزایای خمکاری لوله

فرآیند خمکاری لوله فلزی مانند تمامی فرایندهای صنعتی ویژگیها و مزایای خاصی دارد؛ که مهمترین آنها عبارتند از:

- این روش در مقایسه با روشهایی مانند جوشکاری که در آن، مواد، برش داده شده و مجددا سرهم بندی میشوند، مقرون به صرفهتر است و هزینه کمتری دارد.

- پس از انجام فرآیند خمکاری، استحکام لوله به دلیل قرار گرفتن ساختار مولکولهای فلز در جهت خم، افزایش مییابد.

- خم کردن لولهها به شکلهای مورد نیاز علاوه بر کاربرد راحتتر آنها، روی زیبایی ظاهر محصول نهایی نیز تاثیرگذار خواهد بود.

- امکان خمکاری لولهها در انواع متریال، اشکال و اندازهها وجود داشته و به همین دلیل میتوان از آن به صورت دقیق در کاربردهای مختلف استفاده کرد.

- خمکاری لوله، اتصالات مورد نیاز را کاهش داده و با این کار احتمال نشتی و سایر خرابیهای سازه کاهش مییابد. به عبارتی ساختاری پیشرفته و یکپارچه با خمکاری لولهها ایجاد میشود.

- با استفاده از خم کاری میتوان لولهها را در زوایا و اشکال مختلف شکل داد و از آنها برای کاربردهای مختلف استفاده کرد.

- با خمکاری لوله امکان انتقال موثر سیالات یا گاز از طریق خطوط لولهکشی فراهم شده و در عین حال نیاز به فضای لولهکشی کاهش مییابد.

- خمکاری لوله برای شرایطی که فشار محدود است و باید چندین لوله از طریق یک منطقه فشرده، هدایت شوند بسیار مفید و کاربردی است.

به طور کلی میتوان گفت خمکاری لوله یک فرایند مهم و ضروری برای تولید محصولات مختلف است که اگر با دقت و مهارت بالا انجام شود، بسیار کاربردی و مقرون به صرفه خواهد بود و منجر به ایجاد سطوحی دقیق و با کیفیت خواهد شد.

چالشها و مشکلات در خمکاری لوله

در کنار تمامی مزایا، خمکاری لوله یکسری چالشها و محدودیتهایی را نیز شامل میشود؛ که عبارتند از:

- خمکاری دستی دقت و کیفیت لازم را ندارد و بدون استفاده از تجهیزات پیشرفته خمشی، دستیابی به نتایج با کیفیت بسیار مشکل است.

- خمکاری لوله به خصوص به صورت دستی، یک فرآیند زمانبر است.

- خمکاری دستی زوایای خمشی خاصی را شامل میشود و غالبا برای خمکاریهای پیچیده مناسب نیست.

- خمکاری لوله باید با دقت و مهارت کافی انجام شود و در واقع انجام این فرایند چه به صورت دستی و چه به صورت ماشینی نیاز به نیروی کار ماهر دارد.

تجهیزات و ماشین آلات خمکاری لوله

همانطور که در ابتدای مقاله اشاره شد، در گذشته خمکاری لولهها به صورت دستی انجام میشد و امروزه از ماشین آلات خم کاری برای خم کردن لولهها استفاده میشود. ماشین آلاتی که برای این منظور مورد استفاده قرار میگیرند غالبا با نام لوله خمکن شناخته میشوند. دستگاههای لوله خمکن قابلیت خمکاری انواع لولهها با شعاعهای خم متفاوت بدون چروک و دفرمه شدن را دارند و از آنها میتوان برای شکل دادن و خم کردن لولههای فلزی اعم از لولههای مسی، فولادی، استیل، PVC و… استفاده کرد.

دستگاههای خمکن براساس مکانیزم نیروی محرکه دستگاه به دو نوع دستی و برقی تقسیمبندی میشوند. لوله خمکنهای دستی خود انواع مختلفی بر اساس جنس و قابلیتهایشان دارند و بیشتر در سیستمهای تبرید مانند کولرهای گازی و… مورد استفاده قرار میگیرند. همچنین، خمکنهای دستی برای مکانهایی که دسترسی به برق وجود ندارد و یا در محیطهایی که فضای کافی وجود نداشته و محیط کاری کوچک است، انتخاب بسیار مناسبی محسوب میشوند.

لوله خمکنهای برقی نیز در مقیاسهای مختلف نیمه صنعتی، صنعتی و CNC تولید میشوند و بیشتر در کارخانهها و خطوط تولید سری کاربرد دارند. این نوع خمکنها قابل حمل، محکم و قدرتمندتر از خمکنهای دستی هستند و در آنها از موتور الکتریکی برای تامین نیرو استفاده میشود. با استفاده از آنها خم کردن لولهها آسانتر انجام شده و دقت کمتری نیاز است. ویژگی مهم این خمکنها، قطع اتوماتیک خم کاری با رسیدن به زاویه دلخواه از پیش تنظیم شده است که میتواند برای تولید سریکاری بسیار مناسب باشد.

لوله خمکنهای دستی و برقی خود شامل انواع مکانیکی و هیدرولیکی میباشند که لوله خمکنهای هیدرولیکی از پرطرفدارترین انواع دستگاههای لوله خمکن محسوب میشوند. این لوله خمکنها قدرت بالایی در خم کاری دارند و با استفاده از آنها میتوان انواع لوله اعم از لولههای بسیار محکم مانند لولههای فولادی و یا لولههای با سایز بالا که نیاز به نیروی خم زیادی دارند را خم کرد.

سوالات متداول

در انتخاب روش مناسب برای خم کاری چه فاکتورهایی باید مورد توجه قرار بگیرند؟

برای ایجاد یک خم با دقت و با کیفیت بالا، انتخاب روش خمکاری متناسب با هندسه لوله و نیازمندیهای فنی، بسیار اهمیت دارد. گرچه در کنار آن، طراحی بهینه ابزار و تجهیزات مورد استفاده نیز در خم کاری از اهمیت زیادی برخوردار هستند.

برای انجام خمکاری فاکتورهایی مانند کیفیت خم، نرخ تولید مورد نظر، جنس لوله، شعاع خم و قطر نسبی لوله بسیار اهمیت دارند. در نتیجه بهتر است قبل از انتخاب روش خمکاری، بهترین روش براساس این فاکتورها و نوع لوله مورد نظر انتخاب شود تا خم کاری دقیقا متناسب با نیازهای مورد نیاز انجام شده و در هزینه و وقت نیز صرفهجویی شود.

چه نکاتی در انتخاب دستگاه مناسب برای خم کردن لوله اهمیت دارند؟

انتخاب دستگاه مناسب برای خم کردن لولهها به عواملی اعم از نوع لوله، اندازه لوله، تعداد خمها، برند و قیمت محصول بستگی دارد. انواع مختلف لوله، خواص خاص و اندازههای مشخص خود را دارند و فرایند خم کردن آنها میتواند با انواع مختلفی از خمکنها انجام شود. تعداد خمهای مورد نیاز نیز روی انتخاب خمکن مناسب تاثیرگذار است و در صورت نیاز به ایجاد چندین خم، باید از یک خمکن با ظرفیت بالاتر استفاده کرد. در نهایت، کیفیت برند و قیمت محصول نیز در انتخاب یک خمکن مناسب میتوانند تاثیرگذار باشند.

خم کاری لوله استیل چگونه انجام میشود؟

لولههای استیل خواص شیمیایی و مکانیکی ویژهای دارند و احتمال دفرمه شدن و ایجاد برخی عیوب ظاهری، بخصوص هنگام خم کاری به روش گرم، در آنها بسیار زیاد است. به همین دلیل برای خم کاری این لولهها غالبا از روشهای خم کاری سرد مانند خم کاری غلتکی، پرسی، فشاری و کششی-فشاری استفاده میشود.

خم کاری لوله مسی چگونه انجام میشود؟

لولههای مسی انعطافپذیری بالایی دارند و برای خم کاری آنها غالبا از روشهای خم کاری سرد استفاده میشود. اما به دلیل قیمت بالای این لولهها، خم کاری آنها باید با دقت بالایی انجام شود تا احتمال ایجاد عیوبی مانند چروک شدن، در آنها کاهش پیدا کند. برای این منظور، قبل از انجام عملیات خم کاری، یک فنر را از داخل لوله مسی عبور میدهند.

خم کاری لولههای گاز چگونه انجام میشود؟

در پروژههای گازرسانی، غالبا از زانوها برای تغییر جهت لوله استفاده میشود اما در برخی موارد، تغییر جهت مورد نیاز، با زاویه استاندارد زانوها مطابقت ندارد. در اینگونه موارد، خم کاری لولههای گاز طبق استانداردهای شرکت ملی گاز ایران انجام میشود. خم کاری لولههای گاز بسیار اهمیت دارد و به همین دلیل باید با دقت بالایی انجام شود.

خمکاری CNC چیست؟

خمکاری CNC فرایندی شامل استفاده از یک ماشین کنترل کامپیوتر برای خم کردن لولهها و تیوبهای فلزی به یک زاویه یا شعاع خاص است. برنامهریزی دستگاههای CNC، حرکات خمشی را کنترل کرده و با وارد کردن نیروی مورد نیاز به لولهها، آنها را به شکل دلخواه خم میکند. این فرایند میتواند برای تولید تعداد زیادی خمهای یکسان خودکارسازی شده یا برای پروژهها یا نمونههای اولیه شخصیسازی شود.

خمکنهای CNC غالبا از روشهای مختلف خمکاری مانند خم کششی-چرخشی، خم پرسی و خم القایی استفاده میکنند که بسته به نیاز پروژه با استفاده از این روشها خمهایی با اشکال و اندازههای مختلف تولید میشوند. با استفاده از این ماشینها همچنین امکان انجام خم و اشکال پیچیده نیز وجود دارد.

جمع بندی

لولهها و بخصوص لولههای فولادی که بیشترین کاربرد را در انتقال سیالات، مایعات و گاز در صنایع مختلف دارند، امروزه در حوزههای مختلفی مورد استفاده قرار میگیرند. لولهها در انواع مختلفی تولید میشوند که در برخی موارد با توجه به نوع کاربرد آنها نیاز به ایجاد مقداری انحنا و خمیدگی در آنها وجود دارد. خمکاری لولهها در گذشته به صورت دستی انجام میشد، که دقت بسیار پایینی در ایجاد زاویه انحنا و مکان خم داشت.

اما امروزه این فرایند با استفاده از روشها و تجهیزات مختلفی انجام میشود و با استفاده از تکنولوژیها و تکنیکهای بروز میتوان خمهای موردنیاز حتی با پیچیدهترین اشکال را به سادگی ایجاد کرد. فرایندهای مختلف خم کاری در صورتی که به درستی انتخاب شده و با دقت و مهارت کافی انجام شوند، خروجی بسیار با کیفیتی در خم کردن انواع مختلف لولهها خواهند داشت.