یکی از رایج ترین تکنیکهای جوشکاری قوس الکتریکی، جوشکاری تیگ (TIG) است که در آن از یک الکترود تنگستنی همراه با یک گاز محافظ بی اثر مانند آرگون یا هلیم برای ایجاد قوس الکتریکی و ذوب فلزات استفاده میشود. این فرایند کیفیت جوش مطلوبی داشته و هزینه پایینی را شامل میشود. به همین دلیل در صنایع مختلف بسیار پرکاربرد است.

اگر میخواهید با فرایند جوشکاری تیگ، ویژگیها و کاربردهایش بیشتر آشنا شوید، مطالعه این مقاله از فبرینو را از دست ندهید.

جوشکاری تیگ چیست و چه کاربردهایی دارد؟

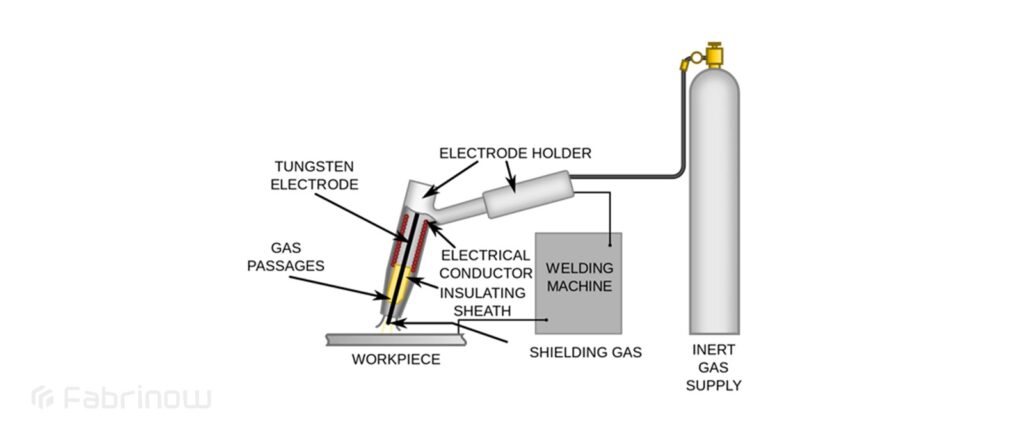

جوشکاری قوس الکتریکی Tungsten Inert Gas یا به اختصار جوشکاری تیگ (TIG) از تکنیکهای محبوب جوشکاری قوس الکتریکی است که با نام جوشکاری آرگون و یا جوشکاری تنگستن گاز خنثی نیز شناخته میشود. در این فرایند از یک الکترود غیر مصرفی از جنس تنگستن یا آلیاژهای آن برای انتقال جریان الکتریسیته بین قطعه کار و الکترود و ایجاد قوس الکتریکی استفاده میشود. این الکترود تنگستنی درون یک شیلنگ جوشکاری تعبیه شده است که گاز محافظ از درون این شیلنگ عبور میکند.

عبور گاز از محل قوس باعث ایجاد یک محیط خنثی شده و در کنار آن از واکنش اکسیژن و نیتروژن محیط با فلز مذاب جلوگیری میکند. در نتیجه آن، جوش ایجاد شده بدون حباب و ترک خواهد بود. همچنین اپراتور جوشکاری نیز با تنظیم جریان و ولتاژ جوشکاری در این فرایند میتواند اندازه و شکل قطرههای مذاب را کنترل کند.

در جوشکاری قوسی تیگ حوضچه مذاب جوشکاری کاملا قابل مشاهده است و احتمال اکسید شدن منطقه تحت حرارت و حتی الکترود وجود دارد. به همین دلیل برای حفاظت از حوضچه مذاب در برابر عناصر اکسید کننده و مخرب اتمسفر از گازهای خنثی مانند آرگون استفاده میشود. به همین دلیل این فرایند با نام جوشکاری آرگون نیز شناخته میشود.

جوشکاری تیگ (TIG) هم با فلز پرکننده یا سیم جوش و هم بدون فلز پرکننده قابل انجام است و برای انواع فلزات آهنی و غیرآهنی در ضخامتهای متنوع کاربرد دارد. همچنین به دلیل ویژگیهای مختلف آن مانند کیفیت جوشکاری بالا و امکان جوش دادن انواع ورقها، حتی ورقهای نازک، کاربرد آن در صنایع مختلف بسیار گسترده است.

نحوه انجام و مراحل جوشکاری تیگ

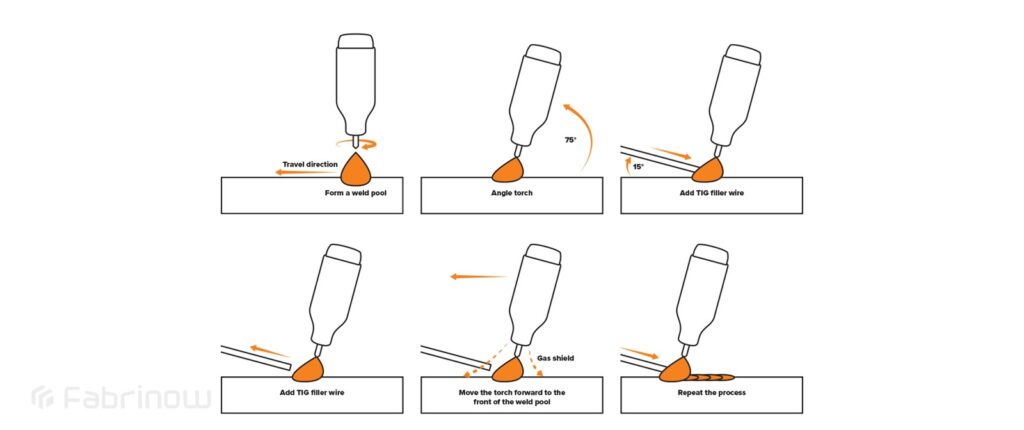

برای انجام جوشکاری تیگ (TIG) مراحل مختلفی دنبال میشوند؛ که عبارتند از:

- آماده سازی سطح فلز پایه: در اولین مرحله از جوشکاری تیگ یا جوشکاری آرگون آماده سازی سطح فلز پایه انجام میشود. در واقع برای جوشکاری باکیفیت لازم است که سطح فلز پایه کاملا تمیز و عاری از هرگونه آلودگیهایی مانند روغن، زنگ زدگی، رنگ و گریس باشد. این آلودگیها میتوانند باعث ایجاد عیوب جوش شوند. در این صورت میتوان از مواد ساینده مانند سنباده یا برس سیمیبرای تمیز کردن این آلودگیها از روی سطح فلز پایه استفاده کرد.

- آماده سازی تورچ (مشعل): پس از آماده سازی سطح فلز پایه، تورچ یا مشعل جوشکاری آماده میشود. برای این منظور الکترود باید به درستی درون تورچ جوشکاری قرار بگیرد. همچنین باید از الکترودهای مخصوص و متناسب با فلز هدف جوشکاری استفاده شود.

- تنظیم دستگاه جوشکاری: دستگاه جوشکاری تیگ (TIG) تنظیمات مختلفی دارد که براساس نوع فلز و ضخامت آن اعمال میشوند. این تنظیمات شامل متغیرهای اصلی جوشکاری اعم از جریان برق، ولتاژ و نوع گاز محافظ میباشد.

مقدار انرژی الکتریکی که از طریق الکترود تنگستن به فلز پایه منتقل میشود، جریان برق است که روی اندازه قوس الکتریکی و میزان ذوب فلز پایه تاثیرگذار میباشد. ولتاژ نیز مقدار اختلاف پتانسیل بین الکترود تنگستن و فلز پایه است که روی فاصله بین الکترود و فلز پایه موثر است. همچنین نوع گاز محافظ روی کیفیت جوش تاثیرگذار بوده و از اکسیداسیون فلز مذاب جلوگیری میکند. از جمله رایج ترین گازهای مورد استفاده در دستگاه جوشکاری تیگ (TIG) میتوان به گاز آرگون، هلیوم و یا مخلوط این گازها اشاره کرد.

- ایجاد قوس الکتریکی: در این مرحله برای ایجاد قوس الکتریکی، الکترود تنگستن به آرامیبه فلز پایه نزدیک میشود. قوس الکتریکی همان جریان الکتریکی است که بین الکترود و فلز پایه برقرار شده و منجر به ذوب فلز پایه میشود.

- هدایت قوس الکتریکی: پس از ایجاد قوس الکتریکی، این قوس به طور پیوسته و با سرعت مناسب در امتداد خط جوش با استفاده از یک دسته جوشکاری هدایت میشود. در این مرحله، سرعت جوشکاری روی کیفیت جوش تاثیرگذار بوده و سرعت بالا منجر به ایجاد جوشهای ناصاف و عیوب جوش خواهد شد. همچنین سرعت جوشکاری پایین نیز منجر به ایجاد جوشهای ناخالص و یا ترک خوردگی خواهد شد.

- خنک کردن جوش: در نهایت نیز، پس از اتمام جوشکاری، جوش ایجاد شده خنک میشود. این مرحله نیز باید با دقت انجام شود؛ زیرا خنک کردن نامناسب جوش میتواند منجر به ایجاد ترک خوردگی در جوش شود. در جوشکاری تیگ غالبا برای خنک کردن جوش از گاز محافظ یا آب استفاده میشود.

تجهیزات مورد نیاز برای جوشکاری تیگ

برای انجام جوشکاری تیگ (TIG) یا همان جوشکاری تنگستن گاز خنثی نیاز به یک سری لوازم و تجهیزات وجود دارد که فرایند جوشکاری با استفاده از آنها انجام میشود. اصلی ترین تجهیزات مورد نیاز برای انجام جوشکاری تیگ (TIG) عبارتند از:

- منبع نیرو: برای انجام فرایند جوشکاری آرگون، نیاز است تا جریان و قوس الکتریکی ایجاد شوند. تامین نیروی مورد نیاز برای ایجاد این جریان و قوس الکتریکی از منبع نیرو استفاده میشود. جریانهای الکتریکی مورد نیاز در جوشکاری آرگون میتوانند توسط موتور ژنراتورهای AC یا DC، ترانسفورماتورهای AC و یکسوکنندههای DC و یا توسط ژنراتورهای دیزلی و بنزینی تامین شوند.

همچنین در جوشکاری آرگون نیروی الکتریکی و ماشین جوش بسیار اهمیت دارند. نیروی الکتریکی توسط منبع نیرو بر حسب وات تولید شده و با یونیزه شدن گاز محافظ قوس الکتریکی به حرارت تبدیل میشود. پس از تعیین گاز محافظ نیز شدت جریان قوس الکتریکی و طول قوس مقدار حرارت مورد نیاز را کنترل میکند. برای این منظور، شدت جریان جوشکاری توسط اپراتور روی منبع نیرو تنظیم خواهد شد؛ اما ولتاژ قوس الکتریکی با تغییرات طول قوس بین نوک الکترود تنگستن و قطعه کار تغییر خواهد کرد.

- مشعل جوشکاری: مشعل یا همان تورچ جوشکاری وظیفه نگهداری الکترود تنگستن و انتقال گاز محافظ به منطقه جوشکاری و حوضچه مذاب را برعهده دارد. مشعلهای مورد استفاده در جوشکاری انواع مختلفی دارند که بسته به درجه و سایز و الکترود انتخاب میشوند. همچنین کیفیت این مشعلها بسته به معیارهایی مانند ظرفیت حمل ماکزیمم جریان جوشکاری بدون گرمایش زیاد ارزیابی میشود.

خنک کردن مشعل جوشکاری با استفاده از آب و یا هوا انجام میشود. اگر شدت جریان پایین باشد غالبا از هوا برای خنک کاری استفاده خواهد شد. اما در صورتی که دستگاه جوشکاری برای مدت طولانی و به طور پیوسته کار کند و یا اگر شدت جریان بالایی داشته باشد، غالبا برای خنک کاری از آب استفاده میشود.

- الکترود جوشکاری: انتخاب قطر الکترود، در جوشکاری تیگ (TIG) به شدت و نوع قطبیت جریان بستگی دارد. الکترودهای تنگستنی غالبا قطری بین 0.25 تا 6.35 میلی متر و طولی بین 76 تا 610 میلی متر دارند. این الکترودها ترکیبها و خواص مختلفی داشته و از نوع مصرف نشدنی هستند.

انواع الکترودهای مورد استفاده در جوشکاری تیگ (TIG) عبارتند از:

- الکترود تنگستن توریم دار در دو نوع توریم دار 1% با رنگ قرمز و الکترود تنگستن توریم دار 2% با رنگ زرد

- الکترود تنگستن خالص که برای جوش آلومینیوم مورد استفاده قرار گرفته و سبز رنگ است.

- الکترود تنگستن زیرکونیوم دار با رنگ سفید

- الکترود تنگستن لانتان دار با رنگ مشکی

- الکترود تنگستن سزیم دار با رنگ طلایی

در جوشکاری تیگ، گاز خنثی منجر به بیرون راندن هوا شده و از اکسیده شدن الکترود جوشکاری جلوگیری میکند. الکترود یا همان سیم جوش نیز به عنوان فلز پرکننده تنها برای ایجاد قوس کاربرد داشته و خود الکترود در جوش مصرف نمیشود.

- گاز محافظ جوشکاری: در جوشکاری آرگون، گاز محافظ توسط نازلی که روی مشعل بسته شده، روی منطقه جوش متمرکز میشود. این گاز معمولا در کپسولهای مخصوص ذخیره میشود. گازهای محافظ جوشکاری تیگ (TIG) میتوانند گاز خالص (تک گاز)، مخلوطی از دو گاز (مخلوطهای دوتایی) و یا مخلوطی از سه گاز (مخلوطهای سه تایی( باشند. در فرایند جوشکاری تیگ غالبا از گازهای آرگون، هلیوم، نیتروژن و دی اکسید کربن به صورت تک فاز یا مخلوط استفاده میشود.

گازهای ذخیره شده در کپسول، توسط نازل به سطح حوضچه جوش منتقل میشوند. در این کپسولها، به منظور تنظیم شدت گاز خروجی از رگلاتور و برای هدایت گاز از کپسول به مشعل از بست و شیلنگ استفاده میشود.

- سیم جوش: از دیگر تجهیزات مهم جوشکاری تیگ، سیم جوش است. سیم جوش طبق قوانین AWS انتخاب میشود که قوانین مشخصی برای ترکیب شیمیایی، نحوه استفاده، مقدار و نوع جریان، قطر سیم جوش و سایر موارد مهم در جوشکاری دارد.

این تجهیزات، تجهیزات اصلی جوشکاری آرگون هستند که برای انجام فرایند جوشکاری نیاز به استفاده از آنها وجود دارد. با پیشرفت تکنولوژی میتواند برخی تجهیزات پیشرفته و متنوع به فرایند جوشکاری اضافه شود که فرایند را ایمن تر و آسان تر میکند.

صنایع پرکاربرد جوشکاری تیگ

جوشکاری تیگ (TIG) از تکنیکهای جوشکاری قوس الکتریکی است که از آن در صنایع متنوعی استفاده میشود. با استفاده از این فرایند میتوان انواع فلزات را در آلیاژها و ضخامتهای مختلف جوش داد؛ حتی جوشکاری فلزات با ضخامت کمتر از 1 میلیمتر نیز توسط این فرایند امکان پذیر است. از جمله رایج ترین فلزاتی که با استفاده از این فرایند جوش داده میشوند میتوان به فولادهای زنگ نزن، آلومینیوم، برنج، آلیاژهای منیزیم، مس، تیتانیوم، فولادهای کربنی و آلیاژی اشاره کرد. در این صورت میتوان از این فرایند در صنایع مختلف و کاربردهای متنوع استفاده کرد.

صنایع پرکاربرد جوشکاری تیگ (TIG) عبارتند از:

- صنعت کشتی سازی

- صنعت تولید و تعمیر دوچرخه

- صنایع هوافضا

- صنایع خودروسازی

- صنایع پتروشیمی

- صنایع نظامی

- جوشکاری لولهها و مخازن در صنایع مختلف

گرچه کاربردهای جوشکاری آرگون به این صنایع محدود نمیشود و صنایع مختلفی از این فرایند جوشکاری در کاربردهای مختلف بهره میگیرند.

عوامل موثر و متغیرهای اصلی در جوشکاری تیگ

همانند تمامیفرایندهای صنعتی، در فرایند جوشکاری تیگ (TIG) عوامل مختلفی تاثیرگذار هستند و یک سری متغیرهای اصلی در کیفیت جوش نهایی این فرایند موثر میباشند. مهم ترین عوامل موثر و متغیرهای اصلی این فرایند جوشکاری عبارتند از:

- شدت جریان الکتریکی: در جوشکاری قوس الکتریکی تیگ، شدت جریان منجر به کنترل نفوذ جوش میشود. مقدار جریان نیز روی ولتاژ قوس موثر است. مقدار انرژی حرارتی تولید شده توسط قوس الکتریکی به ولتاژ و شدت جریان بستگی دارد.

در فرایند جوشکاری آرگون، ولتاژ با جریان مستقیم یا جریان متناوب تامین میشود.

نوع جریان مورد استفاده نیز به فلز مورد استفاده بستگی دارد. البته در جوشکاری آرگون غالبا از جریان DCEN بیشتر از جریان DCEP استفاده میشود. اما جریان DCEN قوس تمیزی را اجر نمیکند. به همین دلیل در جوشکاری فلزات دارای لایه سخت و اکسیدی مانند آلومینیوم و منیزیم نمیتوان از این جریان استفاده کرد.

در جوشکاری آرگون از جریان DCEP بیشتر برای نفوذ زیاد و سرعت جوشکاری بالا استفاده میشود. حتی استفاده از این جریان هنگامیکه از گاز هلیوم به عنوان گاز محافظ استفاده میشود، بسیار کاربرد دارد.

- ولتاژ قوس: ولتاژ قوس میزان ولتاژ بین الکترود تنگستن و سطح کار است. این ولتاژ میتواند تحت تاثیر جریان قوس، شکل و حالت نوک الکترود تنگستنی و فاصله بین نوک الکترود و سطح کار (طول قوس) تغییر کند.

در جوشکاری تیگ (TIG)، زمانی که از ولتاژ قوس برای کنترل طول قوس استفاده میشود، توجه به سایر متغیرهای تاثیرگذار روی ولتاژ نیز اهمیت دارد. از جمله این متغیرهای تاثیرگذار میتوان به تغذیه نامناسب سیم جوش، تغییر دمای الکترود، فرسایش و ساییدگی الکترود و آلودگی توسط الکترود و گاز محافظ اشاره کرد.

- سرعت پیشروی فرایند: نفوذ و عرض گرده جوش میتوانند تحت تاثیر سرعت پیشروی فرایند جوشکاری تغییر کنند. سرعت پیشروی روی هزینه نهایی جوشکاری نیز موثر است. در صورتی که افزایش سرعت جوش روی کیفیت جوش تاثیر نداشته باشد، اپراتور غالبا سرعت را افزایش داده و در کنار آن نرخ تولید نیز افزایش مییابد.

همچنین زمانی که سایر متغیرها مانند جریان یا ولتاژ برای کنترل جوش تغییر میکنند، سرعت پیشروی در جوشکاری آرگون مکانیزه ثابت خواهد بود.

- تغذیه سیم جوش: در جوشکاری دستی آرگون، نحوه اضافه کردن فلز پرکننده به حوضچه مذاب میتواند روی تعداد پاسهای موردنیاز و ظاهر نهایی جوش تاثیرگذار باشد. در ماشینها و دستگاههای جوشکاری اتوماتیک نیز، سرعت تغذیه سیم روی مقدار رسوب فلز جوش به ازای طول جوش موثر خواهد بود.

در واقع کاهش سرعت تغذیه سیم مقدار نفوذ جوش را افزایش داده و حد فاصل مهره را پهن و مسطح میکند. در کنار آن، تغذیه سیم بسیار کند نیز میتواند باعث ایجاد عیوبی مانند بریدگی، ترک و عدم پرشدگی درز جوش شود. بالا بودن سرعت تغذیه سیم نیز نفوذ را کاهش داده و منجر به محدب شدن گرده جوش میشود.

از دیگر عوامل موثر و متغیرهای اصلی جوشکاری تنگستن گاز خنثی میتوان به فاصله بین الکترود تنگستن و فلز پایه، کیفیت گاز محافظ و حتی مهارت و تجربه جوشکاری اشاره کرد. فاصله بین الکترود تنگستن و فلز پایه روی اندازه و شکل قوس الکتریکی، کیفیت گاز محافظ روی جلوگیری از اکسیداسیون فلز مذاب و مهارت و تجربه جوشکار روی کیفیت جوشکاری تاثیرگذار خواهند بود.

عیوب شایع در جوشکاری تیگ

همانطور که خواندید، در جوشکاری تیگ (TIG) عوامل و پارامترهای مختلفی رو کیفیت نهایی جوش تاثیرگذارند که اگر به درستی انتخاب نشده و یا به طور صحیح تنظیم نشوند، منجر به ایجاد یک سری عیوب در طی فرایند و یا در قطعه جوش نهایی میشوند. رایج ترین عیوب جوشکاری تیگ (TIG) عبارتند از:

- ناخالصی تنگستن (Tungsten Inclusions): به دلیل تماس الکترود با حوضچه جوش، حبس تنگستن در جوش به وجود میآید. این مشکل غالبا به دلیل اتصال نوک الکترود به حوضچه مذاب، عدم مهارت و دقت جوشکار، بیرون بودن زیاد نوک الکترود از نازل، اتصال فیلر با الکترود تنگستن، شدت جریان کم، حرکت و زاویه نادرست الکترود، وجود اکسیژن در گاز محافظ و یا تیز کردن اشتباه الکترود به وجود میآید.

- ناخالصی اکسیدی (Oxide Inclusions): در صورتی که درون منطقه جوش عناصر اکسیدزا وجود داشته باشند، امکان بروز ناخالصی اکسیدی وجود دارد. این مورد نیز غالبا به دلیل آلودگی سیم جوش، آلودگی سطح قطعه کار و یا قرار نگرفتن صحیح مفتول جوشکاری ایجاد میشود.

- بریدگی کناره جوش (Undercut): بریدگی کنار جوش، یک شیار عمیق ذوب شده در کنار خط جوش است که غالبا به دلیل شدت جریان و یا سرعت خیلی زیاد، طول قوس زیاد، عدم تناسب آمپر با وضعیت جوشکاری و قطر الکترود و یا به دلیل استفاده از گاز محافظ ناخالص ایجاد میشود.

- تخلخل (Porosity): ناپیوستگی از نوع فضای خالی همان تخلخل است که در اثر حبس گاز در حین انجماد به وجود میآید. این مورد غالبا به دلیل ناخالصی گاز محافظ، آلودگی قطعه یا مواد مصرفی، طول قوس زیاد، انحراف قوس، مرطوب بودن محیط و مواد، دور شدن گاز محافظ و یا عدم تنظیم دبی خروجی گاز به وجود میآید.

- تحدب یا فلز جوش اضافی (Weld Reinforcement Convexity): تحدب یا فلز جوش اضافی، برجستگی بیش از گرده جوش است که غالبا به دلیل شدت جریان کم، سرعت کم جوشکاری، زیاد بودن قطر سیم جوش و یا عدم مهارت جوشکار ایجاد میشود.

- سر رفتگی (Over Lap): در برخی مواقع فلز جوش روی فلز پایه، سرریز میشود بدون اینکه فلز پایه ذوب شود. به این مورد سر رفتگی گفته میشود که غالبا به دلیل سرعت کم جوشکاری، زیاد بودن قطر سیم جوش، زاویه و حرکت نادرست الکترود و یا عدم مهارت جوشکار ایجاد میشود.

- اعوجاج (Distortion): اعوجاج همان تغییر هندسه قطعه پس از جوشکاری است که میتواند به دلایلی مانند سرعت کم جوشکاری، حرارت ورودی زیاد و یا ضریب انبساط حرارتی کم فلز پایه ایجاد شود.

- لکه قوس (Arc Strikes): لکههای ناشی از پاشش جرقه روی سطح قطعه، لکه قوس هستند که میتوانند به دلیل عدم تنظیم صحیح پارامترهای دستگاه و یا عدم مهارت جوشکاری روی سطح قطعه ایجاد شوند.

مزایا، معایب و محدودیتهای جوشکاری تیگ

جوشکاری آرگون ویژگیهای مختلفی دارد که باعث کاربرد گسترده آن در صنایع مختلف شده اند. از جمله مهمترین مزایای این فرایند میتوان به موارد زیر اشاره کرد:

- امکان استفاده از جوشکاری آرگون روی تمامیفلزات وجود دارد و در این رابطه فرایند جوشکاری آرگون محدودیت کمیرا شامل میشود.

- دقت و کیفیت جوش به وسیله جوشکاری آرگون تیگ بسیار بالا است.

- با استفاده از این فرایند حتی میتوان جوشهای ظریف و تمیزی را در صنایع حساس ایجاد کرد.

- حتی این فرایند برای جوشکاری ورقهای کمتر از یک میلی متر نیز مناسب است.

- امکان اتصال فلزات غیر همجنس نیز توسط فرایند جوشکاری تیگ (TIG) وجود دارد.

- این فرایند جوش سرباره ای ایجاد نمیکند و در نهایت سطح قطعه غالبا تمیز خواهد بود. همچنین پاشش نیز وجود ندارد.

- با استفاده از جوشکاری آرگون میتوان به سادگی متغیرهای جوشکاری را کنترل کرد.

- استفاده از جوشکاری تنگستن گاز خنثی امکان اتصال دو قطعه بدون استفاده از سیم جوش یا فیلر پر کننده وجود دارد.

- در این فرایند به سادگی میتوان پاس ریشه را کنترل کرد.

- همچنین با کنترل صحیح پارامترهای جوشکاری امکان کنترل گرده جوش نیز وجود دارد.

- از فرایند جوشکاری آرگون میتوان به مدت طولانی هم برای ایجاد جوشکاریهای تمیز و یکدست استفاده کرد.

- در این فرایند، فلز پرکننده از خارج از قوس تزریق میشود؛ به همین دلیل در جریان قوس اغتشاش ایجاد نشده و کیفیت جوش بالاتر خواهد بود.

- به دلیل عدم وجود سرباره و دود و جرقه، منطقه قوس و حوضچه مذاب در این فرایند به سادگی قابل رویت خواهند بود.

همانند سایر فرایندهای صنعتی، در کنار تمامیاین مزایا جوشکاری تیگ (TIG) یک سری معایب و محدودیتها را نیز شامل میشود؛ که مهم ترین آنها عبارتند از:

- در اثر کار کردن طولانی با جوشکاری آرگون امکان گرمازدگی وجود دارد.

- در طی این فرایند گازهای سمیو آسیب زا ایجاد میشوند که برای جلوگیری از آسیب دیدگی توسط این گازها، توجه به نکات ایمنی اهمیت دارد.

- همچنین در طی این فرایند غالبا اشعههای مادون قرمز نیز تولید میشوند که میتوانند اثرات مخربی داشته باشند.

- در صورت تماس الکترود تنگستن با حوضچه مذاب، احتمال ورود آخال به فلز جوش بالا است.

- انجام جوشکاری تیگ (TIG) نیاز به تخصص و مهارت بالایی دارد.

- سرعت انجام این فرایند جوشکاری پایین است.

- انجام جوشکاری آرگون برای جوشکاری قطعاتی با ضخامت بیشتر از حدود 10 میلی متر معمولا از نظر اقتصادی به صرفه نیست.

- در صورت ایجاد اختلال در حفاظت از حوضچه جوش در حین فرایند، فلز جوش دچار آلودگی شده و کیفیت جوشکاری به شدت افت میکند.

- این فرایند جوشکاری نیاز به مهارت بالا و استفاده از تجهیزات نسبتا گران قیمت دارد.

نکات مورد توجه در جوشکاری تیگ (TIG)

برای انجام فرایند جوشکاری آرگون، همانند سایر فرایند جوشکاری، توجه به یک سری نکات باعث ایجاد نتیجه بهتر و با کیفیت تر میشود. برخی از مهم ترین این نکات عبارتند از:

- فیلر جوشکاری باید جایگیری مناسبی داشته باشد تا در معرض گاز محافظ بوده و از اکسید شدن آن جلوگیری شود.

- سرعت جوشکاری آرگون روی میزان نفوذ و پهنای جوش موثر است. در واقع سرعت جوشکاری، علاوه بر کیفیت جوش، روی ظاهر خط جوش نیز موثر است؛ به همین دلیل انتخاب صحیح آن بسیار اهمیت دارد.

- در جوشکاری مکانیزه و یا در مواردی که فلز پایه هدایت حرارتی بالایی دارد، بهتر است برای حفاظت از گاز هلیوم استفاده شود.

- برای جوشکاری تیگ به صورت دستی نیز بهتر است از گاز آرگون استفاده شود.

- الکترودهای مورد استفاده در جوشکاری آرگون، غیر مصرفی هستند اما بهتر است پس از مدتی تعویض شوند. گرچه مهارت جوشکار نیز روی افزایش طول عمر الکترود بسیار موثر است.

- دقت و کنترل بالا روی فرایند جوشکاری تیگ (TIG) در کیفیت نهایی جوش ایجاد شده بسیار موثرند.

- همچنین استفاده از میزان گرما و حرارت مناسب برای هر نوع فلز با ضخامتهای مختلف بسیار اهمیت دارد. در این رابطه اگر حرارت فرایند کمتر و یا بیشتر باشد، امکان عدم برقراری جوش یا ذوب شدن فلز وجود دارد.

سوالات متداول

نحوه انجام جوشکاری آرگون چگونه است؟

قبل از انجام جوشکاری آرگون، بهتر است سطح قطعه کار و الکترود کاملا تمیز شوند. پس از آن تورچ یا مشعل آماده شده و الکترود درون آن قرار میگیرد. سپس میزان حرارت و آمپر خروجی براساس نوع فلز، تنظیم شده و میزان جریان گاز نیز انتخاب میشود.

در مرحله بعد، شلنگ و مانومتر آماده شده و جوشکاری قطعات آفاز میشوند. در نهایت نیز، پس از اتمام جوش، تمامیمنافذ احتمالی بررسی میشوند تا هیچگونه نشتی در قطعه وجود نداشته باشد. در حین انجام فرایند توجه به موارد ایمنی و استفاده از تجهیزات ایمنی مناسب ضرورت دارد.

چه عواملی روی کیفیت جوشکاری تنگستن گاز خنثی موثر هستند؟

عوامل و پارامترهای مختلفی هستند که روی کیفیت جوشکاری تیگ تاثیرگذار هستند که از جمله مهم ترین آنها میتوان به شدت جریان الکتریکی، سرعت جوشکاری، طول یا ولتاژ قوس (فاصله میان سطح قطعه کار و نوک الکترود) و نوع گاز محافظ مورد استفاده اشاره کرد.

در فرایند جوشکاری تیگ از چه گازی به عنوان گاز خنثی استفاده میشود؟

در حین انجام فرایند جوشکاری تیگ (TIG) استفاده از یک سری گازهای محافظ که گاز خنثی هستند، منجر به دور کردن هوا از ناحیه جوشکاری شده و با این کار از اکسید شدن الکترود و منطقه جوش نیز محافظت میشود. از طرفی، عبور این گاز از داخل تورچ باعث خنک شدن آن خواهد شد.

در فرایند جوشکاری تنگستن با گاز خنثی یا همان جوشکاری تیگ، علاوه بر گاز آرگون میتوان از گازهایی مانند هلیوم، نیتروژن و یا ترکیب این گازها به عنوان گاز خنثی استفاده کرد. از جمله رایج ترین ترکیبات گازی این فرایند میتوان به مخلوط گاز هلیوم و آرگون اشاره کرد که استفاده از آن باعث افزایش توان قوس، افزایش سرعت جوشکاری، راحت تر شدن خروج گازها از منطقه جوش و جلوگیری از ایجاد عیوب ناشی از حبس گازها در فلز جوش، میشود.

قبل از شروع جوشکاری آرگون توجه به چه نکاتی اهمیت دارند؟

تمیز بودن سطح فلزات، تمیز بودن نوک و سطح الکترود، قرار گرفتن بدن در وضعیت مناسب و راحت، ایجاد یک تکیه گاه مناسب برای بدن و مچ دست و انتخاب بهترین پارامترهای جوشکاری از جمله مهمترین عواملی هستند که قبل از شروع فرایند جوشکاری باید مورد توجه قرار بگیرند. همچنین حین فرایند نیز تمیز کردن الکترودهای آلوده در سریع ترین زمان و تعویض به موقع الکترودها در کیفیت نهایی موثرند.

الکترودهای تنگستنی مورد استفاده در جوشکاری تیگ چه مزایایی دارند؟

الکترودهای تنگستن عمر بیشتری دارند، در جریان DC به خروج ساده الکترونها کمک میکنند، باعث ثبات و پایداری قوس الکتریکی میشوند، شروع قوس با استفاده از آنها راحت تر است و میتوانند بسته به نوع جریان برای جوشکاری فلزات و آلیاژهای مختلف مورد استفاده قرار بگیرند.

جمع بندی

جوشکاری تیگ (TIG) یا جوش آرگون از روشهای متداول جوشکاری ذوبی است که با استفاده از حرارت ناشی از قوس الکتریکی انجام میشود. در این روش از جوشکاری، برخلاف سایر روشهای جوش ذوبی، الکترود مصرف نمیشود؛ بله الکترودهای تنگستن یا الکترودهای مصرف نشدنی استفاده میشود.

گاز محافظ مورد استفاده در این فرایند نیز غالبا گاز آرگون، هلیوم یا ترکیب این گازها است. استفاده از گاز هلیم در این فرایند توان قوس را افزایش داده، سرعت جوشکاری را بالاتر برده و منجر به خروج بهتر گازها از محدوده جوش میشود. سایر ویژگیها و مزایای متعدد این فرایند نیز منجر به استفاده گسترده آن در صنایع مختلف شده است؛ تا جایی که امروزه این فرایند به عنوان یکی از فرایندهای پر کاربرد جوشکاری محسوب میشود.