یکی از قالبهای پرکاربرد در صنعت قالب سازی، قالبهای سیلیکونی هستند. قالبسازی سیلیکونی به طور موثری، تولید و تکثیر قطعات مختلف را به سادگی فراهم میکند. صنایع و حوزههای مختلفی هستند که از قالبهای سیلیکونی برای تولید قطعات و محصولاتشان بهره میگیرند و این قالبها برای افزایش تولیدشان بسیار موثر هستند.

قالبهای سیلیکونی نوعی از قالبهای پرطرفدار هستند که نسبت به سایر قالبها سادهتر ساخته شده و هزینه کمتری دارند. حتی این قالبها در مقایسه با قالبهای فلزی گرانقیمت دارای قیمت مقرون به صرفهتر و انعطافپذیری بالاتری میباشند. اما در مقایسه با قالبهای فلزی دارای دوام بالایی نیستند. جنس این قالبها از مواد پلیمر معدنی است و غالبا از ترکیب اتمهای اکسیژن و سلسلیوم تشکیل میشوند. این ترکیب منجر به ایجاد یک مقاومت بالا در برابر حرارت میشود.

ویژگی مهم دیگر قالبهای سیلیکونی، این است که با استفاده از آنها مواد به هیچ عنوان به قالبها چسبیده نمیشود و به سادگی میتوان مواد را از داخل این قالبها خارج کرد. در اغلب موارد، قالبهای سیلیکونی را میتوان بدون نیاز به استفاده از دستگاههای قالب ساز درست کرد. در واقع این قالبها با هزینه بسیار کم و در سریعترین زمان ممکن ساخته شده و حتی در صورت خرابی به سادگی تعمیر میشوند.

در این مقاله از فبرینو، قالب سازی سیلیکونی، همراه با کاربردها و ویژگیهایش به طور کامل معرفی شده است.

کاربردهای قالب سازی سیلیکونی

امروزه، بسیاری از قطعات سیلیکونی به صورت صنعتی و با قالب سازی سیلیکونی تهیه میشوند. در واقع، قالب سازی سیلیکونی به دلیل ویژگیهایی مانند مقاومت بالا در برابر حرارت و سرما، قابلیت رنگپذیری و داشتن خواص الکتریکی و مکانیکی، در حوزههای بسیاری کاربرد دارد که از جمله آنها میتوان به موارد زیر اشاره کرد:

- ساخت قالب برای لوازم مورد نیاز در صنعت خودروسازی

- صنایع پزشکی

- تولید لوازم هنری مانند ساخت قالبهای مجسمه سازی و قالبهای ساخت اجسام پلیاستری و رزین مانند رزین اپوکسی، پلی رزین و رزین پلیاستر

- صنعت طلا سازی، قالب چاپ گرم و طلاکوب

- صنایع گچبری برای ساخت و تولید قطعات گچی و سیمانی

- ساخت قطعات فایبرگلاس

- صنعت شمعسازی

- صنایع غذایی برای تزئین کیک و شیرینی و شکلاتسازی

- صنایع الکتریکی برای ساخت قطعات الکتریکی

- صنعت مهندسی و ساخت و ساز

- صنعت ریختهگری برای ساخت قالبهای ریختهگری

- ساخت قالبهای سرامیکی و واشرسازی

- ساخت قالب برای قطعات آلیاژی و جواهراتی مانند طلا، نقره، برنز و…

- صنایع غذایی برای ساخت قالبها و قطعات مورد نیاز

- صنایع دارویی

انواع قالب سازی سیلیکونی

قالب سازی سیلیکونی انواع مختلفی دارد و در روشهای مختلفی انجام میشود؛ که عبارتند از:

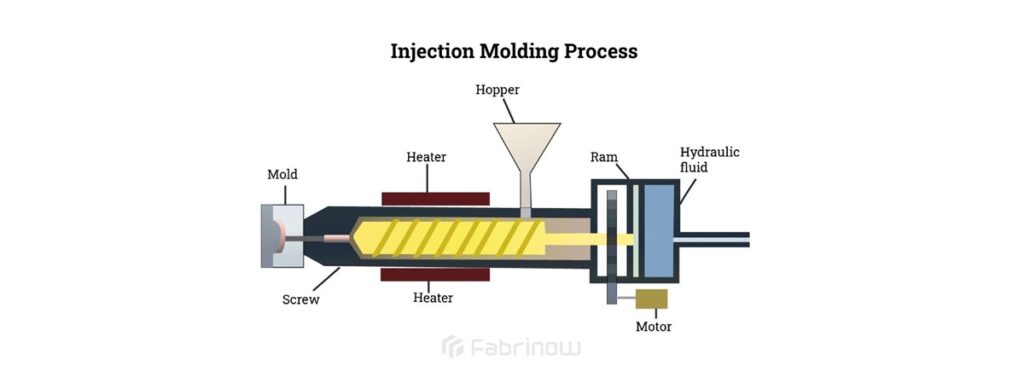

- قالبسازی تزریقی در قالب تزریق سیلیکون

در این روش، نیازی به شکلدهی اولیه ماده وجود ندارد و شکل اولیه با قالب گیری فشاری درون هر حفره قالب، تشکیل میشود. غالبا برای ایجاد این شکلهای اولیه نیاز به مصرف ماده بیشتری وجود خواهد داشت تا تمام حفره از ماده پر شود.

از آنجایی که سیلیکون مایع در برابر آب و هوا مقاومت بالایی دارد، این روش باعث ایجاد خواص مقاومتی خوبی میشود. همچنین قالبهای تزریق سیلیکون مایع، با تنظیم فشاری کم، پایدار هستند و تحمل محدوده دمایی گستردهای از 65- تا 200 درجه سانتیگراد دارند. این قالبها را نیز میتوان در هر طیف رنگی ایجاد کرد.

از دیگر ویژگیهای قالبگیری تزریق سیلیکون میتوان به شکلدهی بدون پلیسه اشاره کرد. در قالب تزریق سیلیکون مایع، پس از بسته شدن قالب، سیلیکون تزریق میشود و به دلیل استفاده از حلقههای پلیسه، استفاده از مسیرهای خروج و یک سیستم راهگاه با طراحی مطلوب، باعث ایجاد شکل پلیسهای روی قطعات نمیشود. این عامل همچنین زمان مورد نیاز برای حذف پلیسهها و اصلاح قطعه را کاهش خواهد داد.

- قالب سازی فشاری سیلیکونی

این روش یکی از رایجترین و سادهترین روشهای ساخت قالب سیلیکون است که برای قطعات کوچکتر مناسب است. در این روش ابتدا ماده مورد نظر انتخاب میشود. سپس درجه مناسب نیز با دقت انتخاب شده و یا به صورت سفارشی فرموله میشود. این درجه، مشخصات پردازش، ویژگیهای فیزیکی و تاییدیههای صنعتی مورد نیاز برای کاربرد را فراهم میکند.

در قالبگیری فشاری سیلیکون، ماده سیلیکون پخته شده بین دو نیمه قالبی که حرارت داده شده است، قرار گرفته و قالب بر اثر اعمال نیروی فشار بر دستگاه قالبگیری، بسته میشود. در اینصورت، در اثر حرارت و فشار ماده سیلیکون، شکل قالب را به خود میگیرد. این قطعه سیلیکونی پس از خنک شدن نیز از درون قالب بیرون آورده میشود.

برای قطعات با حجم بزرگ، غالبا استفاده از روش قالبگیری تزریقی توصیه میشود و قالبگیری فشاری ممکن است برای این قطعات، نامناسب باشد. قالبگیری فشاری، در تولید قطعات، سرعت بالایی دارد و با استفاده از آن میتوان قطعاتی با ابعاد دقیق و با مواد و پوشش مناسب را تولید کرد.

همچنین به دلیل اینکه در این روش، استفاده از نیروی دست امکانپذیر میباشد، هزینه ابزار کاری آن کمتر از قالبگیری تزریقی سیلیکون میباشد. اما روند کندتری داشته و نسبت به روش تزریقی بر اساس نوع و ابعاد مواد، فرآیند متغیری دارد.

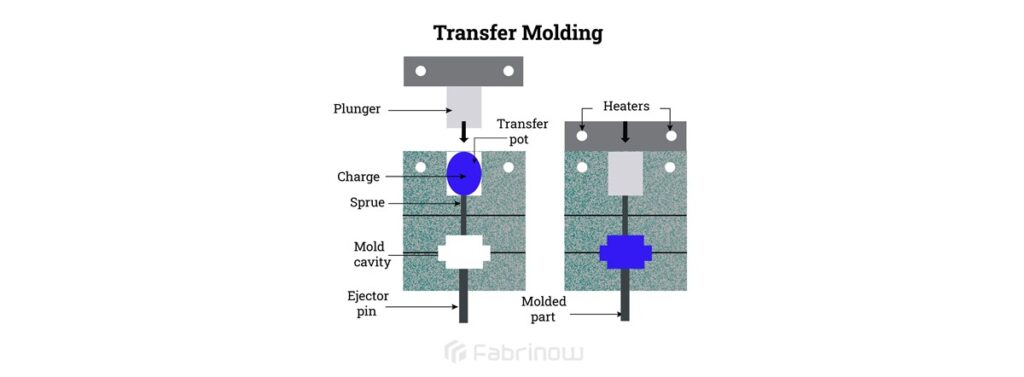

- قالبسازی انتقالی سیلیکون

از دیگر روشهای ساخت قالب سیلیکونی، میتوان به روش انتقالی اشاره کرد که با نام ترانسفر نیز شناخته میشود. در این روش، پس از اینکه دو صفحه قالب بسته میشوند، توسط صفحه سوم، مواد از پشت قالب، از راهگاههای تعبیه شده در قالب برای تشکیل قطعه به درون قالب هدایت شده و پس از پخته شدن درون قالب قرار میگیرند.

از روش انتقالی میتوان برای تولید قطعه به تعداد مورد نیاز استفاده کرد و این روش همانند روش فشاری قابل تکرار است؛ اما به دلیل کارکرد نیمه خودکار، سرعت بیشتری را شامل میشود. این روش، نسبت به سایر روشهای قالبگیری، نیاز به زمان بیشتری برای آمادهسازی داشته و نیاز به انجام کار زیادی روی مواد اولیه وجود خواهد داشت.

- قالبسازی سیلیکونی اکستروژن یا دمشی

این روش، یکی از کم هزینهترین روشهای ساخت قالب سیلیکونی است که از آن برای تولید قطعات سیلیکونی مختلف مانند بطریهای توخالی یا ظروف استفاده میشود. دقت این روش نسبت به روشهای قبلی پایینتر است.

در قالب سازی سیلیکونی اکستروژن، لاستیک سیلیکون غالبا درون یک قالب به نام اکسترودر قرار گرفته و درون این قالب فشار داده شده و شکل میگیرد. سپس به قالب حرارت داده میشود تا پخت ماده انجام شود. با این کار، شکل و سطح مقطع مورد نیاز به دست میآید. از مزایای این روش، میتوان به ساخت قالب سیلیکونی با دوام بسیار بالا و در رنگهای مختلف اشاره کرد. همچنین لاستیک سیلیکونی را میتوان درون قالبهای شکلدار، فشار داد و سیمها، سطح مقطع و پروفیلهای پیچیدهتری تولید کرد.

- قالبسازی سیلیکونی به وسیله پرینت سه بعدی

یکی از روشهای مدرن ساخت قالبهای سیلیکونی، استفاده از فناوری پرینت سه بعدی است. در این روش، ابتدا باید قالب مورد نیاز طراحی شده و فایل CAD آن به دستگاه پرینت ارسال میشود. همچنین در این روش، برای پرینت سه بعدی طرح، غالبا از روشهای FDM، SLS و DLP استفاده میشود که انتخاب هر کدام از این روشها به ویژگی خاص پرینتر بستگی دارد.

روش DLP، نسبت به سایر روشها دقت بالاتری داشته و بیشتر برای تولید قطعات بسیار ظریف مورد استفاده قرار میگیرد. روش FDM نیز همچنین برای تولید نمونهسازیهای سریع استفاده میشود که هر کدام کاربرد خاص خود را دارند. پس از پرینت در این روش غالبا از انواع شیوههای پرداخت برای حذف پلیسهها یا شیارهای موجود استفاده میشود. در نهایت نیز در اطراف قالب پرینت سه بعدی، سیلیکون مورد نظر برای ساختن قالب سیلیکونی نهایی تزریق میشود.

فرایند کلی قالب سازی سیلیکونی

مواد سیلیکونی در دماهای پایین انعطافپذیر هستند و در دماهای بالاتر سفت میشوند. استفاده از پر کنندهها میتواند مقاومت کششی را در حدود 1500 PSA و مقاومت در برابر پارگی را 200 پوند بهبود ببخشند. همچنین مادههای سیلیکونی با برخی مواد افزودنی، در برابر شعله مقاومت بسیار بالایی را تحمل میکنند.

برای ساخت قالبهای سیلیکونی ابتدا رزین ترموپلاستیک در بشکه گرم شده و به یک قالب سرد تزریق میشود. ریختهگری سیلیکون غالبا به لاستیک مایع نیاز دارد تا در دمای 5 تا 25 درجه سانتیگراد خنک شود. سپس به یک قالب گرم که در حدود 170 تا 210 درجه سانتیگراد گرم شده است، تزریق میشود.

امروزه ریخته گری سیلیکونی با تکنولوژیهای قالبسازی و ریختهگریهای قدیمی متفاوت است. لاستیکهای سیلیکونی، پلیمرهای مصنوعی با Si-O متناوب هستند و مولکولهای آن با افزودن یک کاتالیزور مانند سیلیکونهای کاتالیزور، پیوند برقرار میکنند. پس از آن، دو بخش در یک نسبت از پیش تعیینشده، مخلوط شده و یک ترکیب آماده را تشکیل میدهند.

طراحی و ساخت قالبهای سیلیکونی از ترموپلاستیکها نیز متفاوت است. به عنوان مثال، تخلیه، تحمل، تخلیهبخشی و نصب یک سیستم خلاء از جمله تفاوتهای این دو مورد است. گرچه طراحی ابزار نیز متفاوت است؛ اما بهینهسازی متغیرهای پردازش اعم از فشار، دما و زمان در قالبگیری ترموپلاستیک و ریختهگری سیلیکون ضروری است.

قالب سازی سیلیکونی در صنایع مختلف

همانطور که اشاره شد، قالب سازی سیلیکونی در حوزهها و صنایع مختلفی کاربرد دارد. کاربرد قالب سازی سیلیکونی در صنایع مختلف غالبا بر اساس شفافیت آن تعیین میشود. در اینصورت میتوان گفت، قالبهای سیلیکونی شفاف غالبا برای کارهای ظریف و یا تولید جواهرات رزینی مورد استفاده قرار میگیرند. نمونههای کدرتر این قالبها نیز غالبا برای تست بتن در آزمایشگاه استفاده میشوند.

از دیگر کاربردهای قالب سازی سیلیکونی در صنایع مختلف میتوان به تولید قالبهای صنعتی و استفاده در صنایعی مانند خودروسازی، پزشکی، صنعت مهندسی و ساخت و ساز، صنایع الکتریکی و… اشاره کرد.

انواع قالب سیلیکونی

قالبهای سیلیکونی از مواد پلیمر معدنی و از ترکیب اتمهای اکسیژن و سیلیسیم تشکیل شده و بر اساس ویژگیها و کاربردهایی که دارند، انواع مختلفی را شامل میشوند. انواع مختلف این قالبها عبارتند از:

- قالب سیلیکونی هوا پخت RTV (Room Temperature Vulcanizing)

این قالبها در مقابل حرارت مقاومت و انعطافپذیری بالایی داشته و خاصیت کشسانی مطلوبی را شامل میشوند. قالبهای هواپخت در دمای طبیعی تولید میشوند و به همین دلیل چندبار مصرف بوده و استفاده در تعداد بالا، باعث بیکیفیتی آنها نمیشود.

از سیلیکونهای هواپخت غالبا برای ساخت قالب محصولاتی که از جنس سنگ گچ، بتن و رزین هستند و قالبهایی که نیاز به وکس دارند استفاده میشود. همچنین امکان استفاده از آنها برای قالبهای مناسب ساخت زیر کفش و قالبهایی که در ساخت قرنیز، نرده، سقف، راه پله و فواره استفاده میشوند نیز، وجود دارد.

سیلیکونهای هواپخت علاوه بر مقاومت در برابر حرارت، در برابر اسید، الکتریسیته و رطوبت نیز کاملا مقاوم هستند و دارای خاصیت کشسانی بالا، انعطافپذیری و عدم چسبندگی میباشند.

- قالب سیلیکونی گرما پخت HTV (High Temperature Vulcanizing)

این قالبهای سیلیکونی در دما و حرارت بالا ساخته میشوند و به همین دلیل، در برابر حرارت بالا و سرما مقاوم هستند، به سادگی خراب نمیشوند و رنگپذیری سادهای دارند. همچنین خواص الکتریکی و مکانیکی خوبی را شامل میشوند.

از قالبهای سیلیکونی گرما پخت بیشتر در صنایعی مانند ماشینسازی، صنایع الکتریکی، مهندسی ساخت و ساز، ساخت قالبهای صنعتی مانند قالبهای سرامیکسازی و واشرسازی، صنایع پزشکی و دارویی، صنایع غذایی مانند ساخت قالبهای کیکپزی و شیرینیپزی و صنعت ریختهگری استفاده میشود.

- قالب سیلیکونی مایع LSR (Liquid Silicone Rubber)

این قالبهای سیلیکونی برای تولید محصولات بخصوص برای مواردی که نیاز به کاهش ویسکوزیته سیلیکون است، استفاده میشود. از ویژگیهای این قالبهای سیلیکونی میتوان به پایداری زیاد آنها و مقاومتشان در برابر دماهای بالا و پایین، شفافیت و ایجاد محصولات رنگی و سفارشی اشاره کرد.

از قالبهای سیلیکونی مایع برای ساخت محصولات پزشکی مانند ساخت مولاژ، ساخت محصولات بهداشتی مانند سرشیشه برای نوزادان، ساخت محصولات آشپزخانه و محصولاتی که در ساخت نیاز به دقت و ظرافت بالایی دارند، استفاده میشود.

مزایا و ویژگیهای قالب سازی سیلیکونی

در ساخت قالبهای سیلیکونی از مواد اولیه باکیفیتی استفاده میشود و به همین دلیل امکان استفاده مجدد حتی تا 3000 بار از آنها وجود دارد. در واقع، دوام این قالبها بسیار بالا است و روند فرسایش آنها بسیار طولانی میباشد.

این قالبها همچنین مزایا و ویژگیهای متعدد دیگری نیز دارند؛ که عبارتند از:

- قالبهای سیلیکونی پایداری و مقاومت بالایی در برابر دماهای مختلف دارند و میتوانند در محدوده دمایی 65- تا 400 درجه سانتیگراد در قالبسازی و قطعهسازی مقاومت داشته باشند.

- این قالبها به سختی دچار تغییر شکل، تغییر رنگ و یا تغییر بو میشوند؛ به همین دلیل در صنایع غذایی و آشپزی نیز کاربرد دارند.

- این قالبها ویژگی تطبیقپذیری بالایی دارند. با این ویژگی میتوان آنها را از محیط سرد خارج کرده و سریعا وارد محیط گرم کرد و با این کار، برخلاف اغلب قالبهای دیگر دچار تغییر نمیشوند.

- این قالبها نسبت به مواد سفتتر مانند پلاستیک، انعطافپذیری بیشتر و وزن کمتری دارند. همچنین پس از تشکیل کامل قطعه، جدا کردن قطعه از آنها سادهتر انجام میشود.

- به دلیل داشتن انعطافپذیری بالا، قالب و قطعه ساختهشده، احتمال شکستگی یا بریدگی کمتری دارند.

- مواد اولیه مورد استفاده در ساخت این قالبها به مدت 6 الی 7 ساعت درون یک فرایند حرارت قرار گرفته و سپس تولید میشوند. به همین دلیل برای سلامتی انسان ضرر ندارند.

- قالبهای سیلیکونی مایع با جزئیات بسیار دقیقی ساخته میشوند و به همین دلیل برای صنایعی مانند پزشکی و صنایعی که نیاز به دقت بالایی دارند، بسیار مناسب میباشند.

- قالبهای سیلیکونی منجر به ایجاد آلرژی نمیشوند و برای استفاده در صنایع حساس دارای ترکیبات سازگاری هستند.

- قالبهای سیلیکونی دارای حجم کمی هستند و برای نگهداشتن آنها نیاز به فضای زیادی وجود ندارد.

- سیلیکونها همچنین قابلیت ترکیب با سایر مواد را دارند.

سوالات متداول

طراحی قالبسازی سیلیکونی چگونه است؟

مواد سیلیکونی درجه سختی کمی دارند و به همین دلیل به سادگی شکل میگیرند. به دلیل پارگی کم و قابلیت افزایش طولی سیلیکونها، حبابزدن آنها آسانتر است و به همین دلیل در این مورد نیاز به دقت بالایی دارند. همچنین ابعاد طراحی نیز روی هزینه و زمان طراحی تاثیرگذار است و باید ویژگیهایی مانند سوراخها و لبهها روی آنها لحاظ شوند.

در قسمتهایی که سوراخهای عمیق وجود دارد، از سوزنهای بزرگ استفاده میشود تا احتمال کج شدن سیلیکونهایی که ویسکوزیته بالا دارند، کم شود. انبساط سیلیکون هنگام حرارت و پختهشدن آن، باعث میشود که قطعات سرد شده منقبض شوند. تلورانس انقباض نیز با توجه به جنس و حجم مواد تغییر میکند. در طراحی قالبهای سیلیکونی این موارد باید مدنظر قرار بگیرند.

آیا حرارت به قالبهای سیلیکونی آسیب میزند؟

قاالبهای سیلیکونی مقاومت بالایی در برابر تغییرات دمایی دارند و برای استفاده در شرایط دمایی متفاوت برای تولید انواع قطعات صنعتی مناسب هستند. مدت زمان استفاده از آنها نیز به شرایط استفاده و نوع کاربری آنها بستگی دارد. مقاومت بالای این قالبها در برابر حرارت باعث میشود که در شرایط متفاوت دمایی قابل استفاده باشند و به سادگی در حرارت ذوب نشوند.

قالبسازی سیلیکونی چه کاربردی دارد؟

در صنایع گسترده و متنوعی از قالبهای سیلیکونی در فرایند تولید قطعات استفاده میشود که از جمله مهمترین آنها میتوان به صنایع ساخت اجسام بتنی، پلی استری، قطعات رزین و… برای تهیه طرحهای متفاوت تاج مبلمان، قاب تزئینی پرده، مجسمه و… استفاده کرد. همچنین در صنایع غذایی نیز از این قالبها برای ایجاد طرحهای متفاوت روی مواد غذایی مختلف مانند شکلات و ژله استفاده میشود.

قالبسازی پلاستیک چیست؟

قالب سازی پلاستیک فرایندی است که برای ساخت قطعات پلاستیکی انجام میشودو یکی از مهمترین روشهای آن، روش تزریق پلاستیک است. در این روش، پلاستیک به درون قالب تزریق شده و از آن میتوان برای تولید تعداد زیادی قطعه در زمان کم استفاده کرد.

امروزه از قالبسازی پلاستیک برای ساخت انواع قطعات یخچال، قطعات داخلی خودرو، وسایل پلاستیکی مورد استفاده در دندانپزشکیها، سرنگها، انواع اسباببازی، ابزار آلات کشاورزی، صنایع الکتریکی و.. استفاده میشود.

جمع بندی

امروزه طراحی و قالب سازی یک فناوری کاملا مدرن و پیشرفته است. در حال حاضر نیاز به استفاده از قالبهایی که دارای ظرافت باشند و دوام بالایی داشته باشند، در بسیاری از کسب و کارها وجود دارد. برای این منظور، میتوان از قالب سازی سیلیکونی به دلیل تنوع، انعطاف و مقاومت بالای قالبهای سیلیکونی استفاده کرد.

قالبسازی سیلیکونی در صنایع متعدد و گستردهای کاربرد دارد که نحوه ساخت آنها به کاربرد دقیق آنها بستگی دارد. بسیاری از این قالبهای سیلیکونی به صورت صنعتی ساخته میشوند و در صنایعی مانند صنایع مهندسی، ساخت ساز، صنایع خودروسازی و پزشکی مورد استفاده قرار میگیرند. اما این قالبها در تولید لوازم هنری نیز کاربرد دارند. در اینصورت از سیلیکونها میتوان برای ساخت قالبهای مجمسهسازی و قالبهای ساخت رزین استفاده کرد.