تمیزکاری سطوح در حوزه های مختلف صنعتی بسیار اهمیت دارد و میتواند روی کیفیت نهایی کار بسیار تاثیرگذار باشد. فرایند شات بلاست فرایندی است که به منظور تمیزکاری و پرداخت سطوح مختلف در صنایع متنوع مورد استفاده قرار میگیرد.

اگر میخواهید با فرایند شات بلاست، ویژگیها و کاربردهایش بیشتر آشنا شوید، مطالعه این مقاله از فبرینو را از دست ندهید.

شات بلاست چیست و چه کاربردی دارد؟

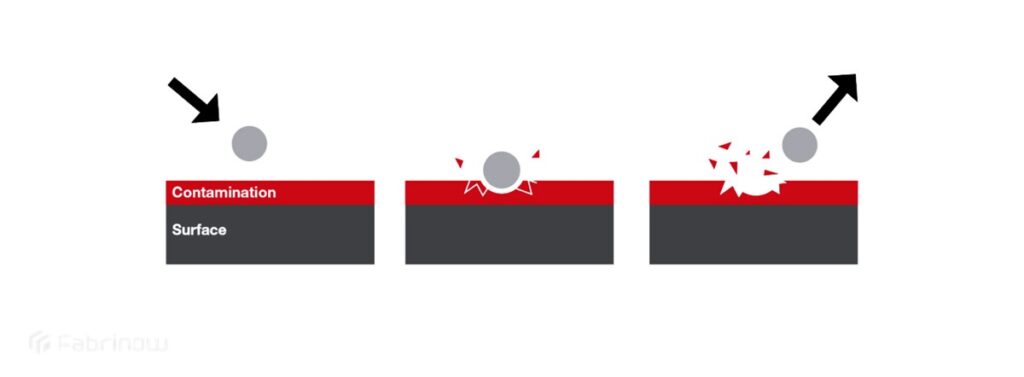

شات بلاست (Shot Blast) یا ساچمه زنی فرایندی است که در آن از ساچمههای کروی شکل و یا شکسته برای صیقل کاری و تمیزکاری انواع سطوح مختلف استفاده میشود. در این فرایند از نیروی مکانیکی و یا گریز از مرکز استفاده شده و ساچمهها به کمک این نیرو به سطح قطعه برخورد میکنند. استفاده از ساچمه در فرایند شات بلاست در حذف آلودگیها و زنگ زدگیهای موجود در سطح بسیار تاثیرگذار است. ساچمههایی که در این فرایند مورد استفاده قرار میگیرند غالبا جنس فولادی، گرانول، سیلیکون و… دارند.

فرایند شات بلاستینگ همچنین برحسب انرژی جنبشی کار میکند و این انرژی مورد نیاز برای پاشش ساچمهها به وسیله توربینی که در دستگاه شات بلاست قرار گرفته است، تامین میشود. در صورتی که به جای توربینها و نیروی گریز از مرکز، از بار و فشار باد، انرژی پاشش ساچمهها تامین شود، فرایند آن با نام ایربلاست شناخته میشود.

در بسیاری موارد، انجام شات بلاست یکی از مهمترین مراحل برای کسب کیفیت موردنظر قطعه نهایی است و شاید بتوان گفت این فرایند در بسیاری از صنایع اعم از صنایع هوا فضا و سازههای عمرانی کاربرد گستردهای دارد.

فرایند شات بلاست

یکی از فرایندهای رایج صنعتی که برای پاکسازی، تمیزکاری و رسوبزدایی از سطوح فلزی و غیر فلزی مورد استفاده قرار میگیرد، فرایند سندبلاست است. فرایند شات بلاست نیز شاخهای از سندبلاست محسوب میشود که با روش متفاوتی نسبت به سندبلاست انجام میشود. در واقع فرایند شات بلاست نیز تکنیکی برای پوستهزدایی از سطح برخی اجسام است که پس از عملیاتهایی مانند زنگ دایی، تمیزکاری و یا ریخته با کمک پرتاب ساچمههای ریز فولادی به سطح فلزات انجام میشود.

فرایند شات بلاست به کمک توربینهای پرسرعت با چرخ دوار پاشش ساچمه انجام میشود و در صورتی که از فشار هوا در این فرایند استفاده شود، این عملیات با نام ایربلاست شناخته میشود.

در تکنیک شات بلاستینگ، ذرات فلزی ریز با مخلوطی از شن و سنگ ریزه و یا به طور کلی مواد ساینده فلزی، به سطح اجسامیبا ابعاد مختلف پرتاب شده و منجر به تمیزکاری این سطوح میشوند. در دستگاه شات بلاست، چرخی با پرههای پارو مانند وجود داشته که قابل تغییر میباشد و به وسیله چرخش سریع این چرخ، یک نیروی گریز از مرکز ایجاد شده و به واسطه آن نیروی پرتابی نیز تولید میشود.

پس از آن، مواد ساینده در طول شعاع چرخشی پرههای چرخ حرکت کرده، در جهت خاصی تنظیم شده و با سرعت زیاد به جسم مورد نظر برخورد میکنند. پس از برخورد مواد ساینده با سطح، این مواد وارد یک اتاقک شده تا در مراحل بعدی مورد استفاده قرار بگیرند. در این صورت میتوان گفت گرد و غبار و مواد اضافی مادههای ساینده که قابلیت مصرف مجدد دارند، از آنها جدا شده و مجددا مورد استفاده قرار میگیرند. با برخورد این مواد ساینده سطح کاملا تمیز و صیقلی میشود.

گرد و غبارها نیز در فرایند شات بلاست توسط یک شیلنگ به جمع کننده گرد و غبار منتقل شده و دور ریخته میشوند. به طور کلی، فرایند شات بلاستینگ براساس مهار انرژی جنبشی عمل کرده و انتقال و آزادسازی انرژی مواد ساینده فلزی در برخورد با سطح قطعه باعث جدا شدن مواد زائد از سطح میشود.

نحوه کار دستگاه شات بلاست

همانطور که گفته شد، فرایند شات بلاست یک روش موثر برای تمیز کردن سطوح مختلف است که برای رفع آلودگیهای و ناهمواریهای موجود استفاده میشود. این فرایند با استفاده از دستگاه شات بلاست انجام میشود. با استفاده از این دستگاه، ساچمه شات بلاست با سطح قطعاتی مانند قطعات فلزی برخورد کرده و منجر به تمیزکاری سطح میشود.

نحوه کار دستگاه شات بلاست به صورتی است که غالبا برای پولیش اجزای بزرگ و مستحکم مانند شفتهای فولادی استفاده میشودو به همین دلیل در صنایع بسیاری اعم از صنایع فولادی کاربرد دارد.

اجزای دستگاه شات بلاست

دستگاه شات بلاست دارای قسمتهای مختلفی است که هماهنگی بین این قسمتها منجر به انجام عملیات شات بلاست میشود. اجزای اصلی این دستگاه عبارتند از:

- بلاست الواتور

این قسمت از دستگاه شات بلاست وظیفه بالا بردن ساچمه را دارد و انتقال ساچمهها به نازل را انجام میدهد. این کار به واسطه نقاله مارپیچ انجام میشود.

- توربین شات بلاست

این قسمت از دستگاه وظیفه تولید نیروی گریز از مرکز و پاشش ساچمه را دارد. قسمت توربین از تعدادی پره و صفحه تشکیل شده است که در کنار یکدیگر قرار میگیرند. همچنین توربین تمامیشات بلاستها دارای استاتور و روتور است که وظیفه توزیع و تنظیم زاویه پاشش توربین را انجام میدهند. در این صورت میتوان گفت که سرعت و قدرت ضربه و پرتاب دستگاه، به کیفیت، قدرت و سرعت توربین بستگی دارد.

- هواکش شات بلاست

هواکش یا غبارگیر دستگاه شات بلاستینگ، گرد و غبار و آلودگی ناشی از انجام فرایند را جمع آوری میکند. به دلیل اینکه هوای خروجی از دستگاه نباید شامل هیچگونه ذرات و گازهای آلاینده و مضر برای محیط زیست و انسان باشد، از هواکش برای جلوگیری تحقق این مورد استفاده میشود.

محفظه شاتینگ یا دیگ دستگاه شات بلاست

دیگ دستگاه شات بلاست محل نگهداری ساچمههایی است که برای پاشش روی سطح در نظر گرفته شدهاند. این دیگ از ورق استیل مستحکم و ضخیم ساخته شده و با استفاده از ورق آلیاژی ضد سایش، پوشانده میشود. در این صورت شرایطی فراهم میشود تا کل فرایند شات بلاستینگ در یک محفظه بسته و عاری از هرگونه لرزش انجام شود.

در قسمت دیگ همچنین یک قسمت جداکننده قرار گرفته که قبل از ورود مواد به توربین، ذرات آلاینده را از ذرات ساینده جدا میکند.

انواع دستگاه شات بلاست

دستگاه شات بلاست انواع مختلفی دارد که هر کدام ویزگیهای خاص خود را داشته و بسته به کاربردشان مورد استفاده قرار میگیرند. در این صورت میتوان گفت که رایجترین انواع دستگاه شات بلاست عبارتند از:

- دستگاه شات بلاست درامی

شاید بتوان گفت دستگاههای شات بلاست درامیبه دلیل تیراژ زیاد قطعات تولیدی و ابعاد کوچکی که دارند از رایج ترین و پرکاربردترین دستگاههای شات بلاست محسوب میشوند. این دستگاه شامل دو استوانه افقی غلتان است که به یک لاستیک متخلخل متصل شده است.

این مجموعه درون یک محفظه در دستگاه قرار گرفته و قطعات مورد نیاز برای شات بلاستینگ در آن ریخته میشوند. پس از آن دستگاه روشن شده و دوران استوانهها، منجر به زیر و رو شدن قطعات میشود. در این میان، ساچمهها توسط یک توربین پرقدرت روی قطعات پاشیده شده و پوشش مطلوبی روی سطح قطعات ایجاد میشود.

ساچمههای مورد استفاده در این دستگاه، پس از اتمام فرایند شات بلاستینگ از طریق حفرههای موجود روی لاستیک دوار دستگاه به پایین هدایت شده و توسط الواتور به چرخه توربین باز میگردند. در این دستگاه همچنین مقداری گرد و غبار ایجاد میشود که این گرد و غبار توسط مکنده به خارج از محفظه منتقل میشود.

از محدودیتهای دستگاه درامی میتوان به عدم امکان ریختن وسایل نوک تیز در آنها اشاره کرد؛ زیرا این وسایل منجر به ایجاد خسارت جبرانناپذیر در لاستیک دوار میشوند. همچنین بهتر است وسایل حساسی مانند سرسیلندر و سیلندر داخل محفظه دستگاه ریخته نشوند؛ زیرا ممکن است محفظه داخلی آنها آسیب ببیند. دستگاه شات بلاست درامیهمچنین شامل محدودیت ابعاد قطعات است.

- دستگاه شات بلاست آویزی

از دستگاه شات بلاست آویزی برای شات بلاستینگ قطعاتی استفاده میشود که قرار دادن آنها در دستگاههای درامیغیر ممکن است. به عنوان مثال امکان قرار دادن برخی از تولیدات صنعتی مانند کپسولهای گاز، کپسولهای آتش نشانی، رینگ اتومبیل و یا هر قطعهای که دارای ابعاد بزرگی است، در دستگاه درامی وجود ندارد و برای این قطعات و وسایل میتوان از دستگاه شات بلاستینگ آویزی استفاده کرد.

دستگاههای شات بلاستینگ آویزی به صورت دو توربینه و سه توربیه ساخته میشوند و در داخل آنها، مجموعهای از قلابها روی یک صفحه گردان قرار گرفتهاند. در اینصورت با آویزان کردن قطعات به این قلابها، درب دستگاه بسته میشود. پس از آن دستگاه روشن شده و قلابها دوران میکنند. با این کار، توربینهای دستگاه، ساچمهها را به سطح قطعه پرتاب کرده و سطح کار به صورت یکنواخت پرداخت میشود.

- دستگاه شات بلاست میزی

پس از مدل درامی دستگاههای شات بلاستینگ، میتوان گفت که دستگاههای شات بلاست میزی رایجترین دستگاههای شات بلاست محسوب میشوند که برای قطعات بزرگ مناسب میباشند. در این دستگاه، قطعه مورد نظر روی یک میز دوار قرار گرفته و ساچمهها با شتاب روی آن پاشیده میشوند. از این دستگاه میتوان برای قطعاتی که نیاز به شات بلاست یک یا دو سطح دارند نیز استفاده کرد.

به عنوان مثال برای شات بلاستینگ سرسیلندر که امکان شات بلاست آن با دستگاه درامی وجود ندارد، میتوان از دستگاه میزی استفاده کرد. بدنه داخلی دستگاه شات بلاستینگ میزی غالبا از فولاد ضد سایش ساخته شده است؛ به همین دلیل در دراز مدت در اثر برخورد ساچمه با بدنه، دستگاه دچار فرسودگی نمیشوند.

- دستگاه شات بلاست نواری

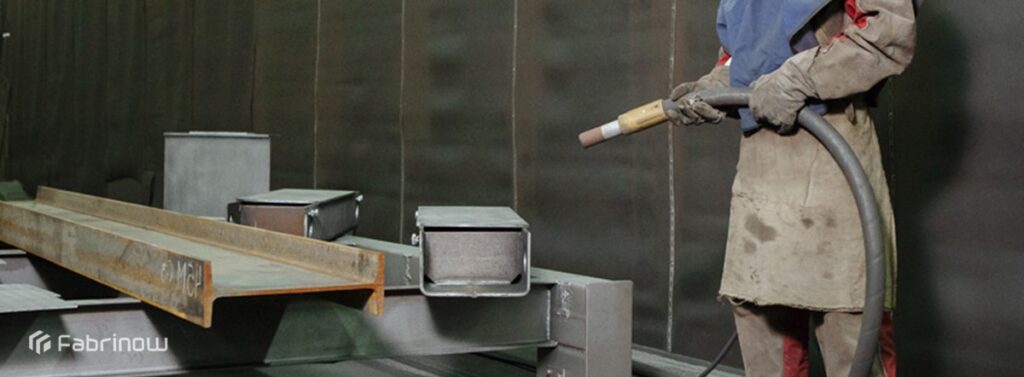

این دستگاه که با نام شات بلاست تونلی نیز شناخته میشود غالبا در صنایع سنگین برای شات بلاستینگ قطعات بسیار بزرگ مانند تیرهای آهن ولولههای گاز و آب کاربرد دارد. این دستگاه از یک نوار متحرک به همراه تعدادی استوانه غلتان ساخته شده است که قطعه مورد نظر را به داخل محفظه شات بلاست هدایت میکند. برای جلوگیری از خروج ساچمههای پرتابی نیز، ورودی و خروجی محفظه این دستگاه با استفاده از لاستیکهای آویزان و یکسری کرکره مسدود میشوند.

- دستگاه شات بلاست بشکه ای

این نوع دستگاه شات بلاستینگ، قدیمیترین نوع این دستگاه است که در آن، قطعات از قسمت بالای بشکه ریخته میشود. در اینصورت، بشکه میچرخد و قطعات روی یکدیگر غلطیده میشوند. در این میان، با پاشش ساچمه روی قطعه نیز، کلیه سطوح قطعه تمیزکاری و پرداختکاری میشوند.

- دستگاه شات بلاست وایرمش

این دستگاه غالبا برای شات بلاستینگ قطعاتی با جنس سنگ و سرامیک مورد استفاده قرار میگیرد. همچنین در برخی از موارد از آن برای تمیزکاری و شات بلاستینگ فلزات با ضخامت نازک و یا فلزات نرم و حساس از جنس فولاد، استفاده میشود.

دستگاه شات بلاست وایرمش نوع خاصی از دستگاه تونلی است که برای خطوط ریخته گری سنگین و حساس که نیاز به عملکرد با دقت و با هزینه پایین دارند، بسیار مناسب است.

فرایند شات بلاست در چه مواردی کاربرد دارد؟

به طور کلی، فرایند شات بلاستینگ با هدف بهبود خواص سطحی قطعه انجام میشود و در موارد بسیاری کاربرد دارد. برخی از رایجترین کاربردهای این فرایند عبارتند از:

- آمادهسازی سطوح قبل از پوششدهی آنها با گالوانیزاسیون، زینک فلیک و…

- رفع عیوب سطحی قطعات مانند خوردگیها، تخلخلها و ترکهای زیر

- ایجاد تنش فشاری و رفع تنش پسماند کششی

- رفع ناهمواریهای سطح قطعات ریختهگری شده و بهبود سختی آنها

- افزایش عمر مفید قطعات ریختهگری شده و نوردی یا نفوذ عمیق ساینده در قطعات

- تمیزکاری و بهبود خواص مکانیکی قطعاتی مانند چرخ دندهها و شفتها در مدت زمان کوتاه

- زنگزدایی، ماسهزدایی و رنگزدایی سطوح خارجی قطعات

- لایهبرداری سطوح قطعات فورج شده

- رفع آلودگیهای سطحی و روغنی قطعات

- آمادهسازی قطعات برای انجام عملیاتی مانند رنگکاری، تراشکاری و آبکاری

- بهبود سختی سطح قطعات و ایجاد یک سطح صاف و صیقلی

کاربرد شات بلاستینگ در صنایع مختلف

همانطور که گفته شد، دستگاه شات بلاست برای کاربردهای گستردهای مورد استفاده قرار میگیرد. به همین دلیل در صنایع زیادی کاربرد دارد که برخی از رایجترین این صنایع عبارتند از:

- صنعت ریخته گری برای پولیش قطعات ریخته گری شده

- صنعت قالب سازی: برای ایجاد سطح صاف در قالبها و پرداخت سطح محصولات

- صنعت کشتی سازی: برای ساخت و پرداخت محوطه کشتیها و رفع زنگزدگیهای موجود

- صنعت خودروسازی: برای صیقل دادن فولاد و سایز اجزای پروفیل

- شرکتهای پروفیل فولادی: برای افزایش کیفیت سطح محصولات و پروفیلهای تولید شده

- کارخانههای تولید بلبرینگ: برای ایجاد سطوح صاف در بلبرینگها و تمیزکاری آنها

- کارخانههای آبکاری: برای رفع زنگ زدگیهای سطح و ایجاد سطحی کاملا صاف در قطعات و محصولات

عوامل موثر بر عملکرد شات بلاست

روی عملکرد شات بلاستینگ و کیفیت نهایی قطعه مورد استفاده، عوامل و پارامترهای مختلف تاثیرگذار هستند؛ که برخی از مهمترین آنها عبارتند از:

- جرم ساچمههای ساینده: در فرایند شات بلاستینگ هرچه جرم ساچمهها بیشتر باشد، عمق اثر ضربات نیز بیشتر خواهد بود. در اینصورت بهتر است که ساچمههایی با جرم مناسب انتخاب شوند. در اینصورت انتخاب جرم ساچمهها با توجه به سایز و جرم قطعه مورد نظر انجام شده و انتخاب نادرست این جرم میتواند منجر به آسیب دیدن قطعه شود.

- سرعت انتقال ساچمههای ساینده: هرچه سرعت انتقال ساچمههای ساینده به سطح کار بیشتر باشد، فرایند شات بلاستینگ سریعتر انجام میشود. در اینصورت، کنترل سرعت انتقال ذرات میتواند روی فاصله زمانی فرایند شات بلاستینگ تاثیرگذار باشد.

در سرعت بالا، همچنین افزایش دما، سایندگی ساچمهها و ثبات قعه باید کاملا تحت کنترل کاربر باشد. معمولا سرعت انتقال ساچمه، در شات بلاست بین 50 تا 100 متر بر ثانیه است.

- زاویه برخورد ساچمههای ساینده: در صورتی که زاویه برخورد ساچمهها به سطح قطعه در شات بلاست به درستی انتخاب شود، فرایند تسریع شده و هزینهها کاهش مییابد. زیرا برخی زوایای پرتابی نادرست میتواند منجر به فرورفتگی آخالهای سطحی به قطعه شود. به همین دلیل، بهینه بودن زاویه برخورد ساچمهها بسیار اهمیت دارد.

- شکل ساچمههای ساینده: معمولا شکل ساچمهها بر اساس شکل هندسی قطعه مورد نظر انتخاب میشود. غالبا برای تمیزکاری گوشههای قطعه، ساچمههایی مورد استفاده قرار میگیرند که کوچکتر و زاویهدارتر هستند. همچنین برای تنشزدایی سطوح صافتر، غالبا از ساچمههای کروی شکل استفاده میشود.

- درصد پوشش ضربه: این درصد کاملا به سایز ذرات پرتابی بستگی دارد. سایز ذرات پرتابی را نیز هندسه قطعه مشخص میکند. در اینصورت هر چه سایز ساچمهها بزرگتر باشد، درصد پوشش نیز بیشتر خواهد بود و فرایند شات بلاستینگ در مدتزمان کوتاهتری انجام میشود.

تفاوت شات بلاست و سندبلاست

شات بلاست یکی از فرایندهای ماشین کاری سایشی است که از لحاظ عملکرد تقریبا با مشابه با سندبلاست میباشد. در فرایند شات بلاست با استفاده از ساچمههای فلزی و نیروی گریز از مرکز دستگاه شات بلاست، سطح قطعه تمیز کاری و پرداخت کاری میشود. در فرایند سندبلاست نیز، ذرات ساینده با فشار بالا به سطح موردنظر هدایت میشوند و سطح از هرگونه آلودگی و گرد و غبار تمیز و پرداخت میشود.

این دو فرایند از لحاظ یک سری عوامل و پارامترها با یکدیگر تفاوت دارند؛ که این پارامترها عبارتند از:

- فرایند سندبلاست به دلیل پخش مواد ساینده به اطراف، آلودگی بیشتر ایجاد میکند؛ اما فرایند شات بلاست در محیط بسته انجام شده و منجر به ایجاد آلودگی محیطی نمیشود.

- جنس مواد ساینده در این دو فرایند با یکدیگر تفاوت دارند. به صورتی که در فرایند سندبلاست از سیلیس و اکسیدهای فلزی استفاده میشود اما در فرایند شات بلاست مواد چرتابی غالبا جنسی از مس و فولاد دارند.

- در فرایند سندبلاست مواد پرتابی غالبا شکلی زاویه دار یا کروی شکل دارند؛ در صورتی که در فرایند شات بلاست غالبا از مواد پرتابی کروی شکل استفاده میشود.

- تمیزکاری و پرداخت سطوح با استفاده از شات بلاست، دوام و ماندگاری بیشتری دارد و دوام سندبلاست کمتر است.

- در فرایند شات بلاست انتقال مواد پرتابی با کمک نیروهای مکانیکی انجام میشود؛ در صورتی که در فرایند سندبلاست انتقال مواد پرتابی با هوای فشرده انجام میشود.

- در فرایند سندبلاست از سایندههایی مانند ماسه بخصوص ماسه سیلیسی استفاده میشود و به همین دلیل احتمال رخ دادن بیماریهای تنفسی مانند سیلیکوزیس بیشتر است اما در شات بلاست، به دلیل انجام فرایند ماشینی این احتمال بسیار پایین تر است.

- در دستگاه شات بلاست از توربین گریز از مرکز برای تمیزکاری استفاده میشود و در فرایند سندبلاست دستگاه با استفاده از نازلهای ایربلاست این کار را انجام میدهد.

- به دلیل ایجاد گرد و غبار در فرایند سندبلاست نیاز است که این فرایند در یک محیط دارای تهویه انجام شود.

- در فرایند سندبلاست غالبا از قطعات و اجزای کوچک و حساس مانند قطعات الکترونیکی استفاده میشود؛ در صورتی که در فرایند شات بلاست قطعههای مورد استفاده غالبا بزرگتر و مستحکمتر، مانند شفتهای فولادی هستند.

- در فرایند شات بلاست عمق بیشتری از سطح نسبت به فرایند سندبلاست، مورد هدف قرار میگیرد.

- هزینه فرایند و هزینه نهایی انجام فرایند سندبلاست غالبا از فرایند شات بلاست کمتر است.

- زمان انجام فرایند سندبلاست غالبا کوتاهتر از فرایند شات بلاست است.

به طور کلی، میتوان گفت فرایند سندبلاست فرایندی آرامتر است که ضخامت کمتری از سطح را هدف قرار میدهد و در این فرایند مواد ساینده میتوانند منجر به آسیب سطوح بسیار حساس شوند. در صورتی که فرایند شات بلاست برای کارهای صنعتی، قطعات با تیراژ بالا و سطوح مسطح مانند بدنه کشتیها استفاده میشود. در واقع شات بلاست زمانی مورد استفاده قرار میگیرد که قطعات ضخامت بیشتری داشته و آلودگیهای روی سطح نیز چسبندگی بیشتری داشته باشند.

چه متریالهایی قابلیت شات بلاست شدن دارند؟

امکان انجام فرایند شات بلاست روی متریالها و قطعات متفاوتی در صنایع مختلف وجود دارد؛ که برخی از رایجترین آنها عبارتند از:

- قطعاتی یا متریال فلز مانند قطعات خودرو، ماشین آلات صنعتی و تجهیزات نفت و گاز

- قطعات پلاستیکی مانند برخی از قطعات و اجزای پلاستیکی در صنایع خودروسازی

- قطعاتی با متریال چوب مانند پاکسازی و آماده سازی سطوح چوبی در پروژههای ساخت و تعمیرات

- قطعاتی با متریال بتن مانند دیوارهای بتنی، پلها و سازههای ساختمانی

- قطعات سنگی مانند سنگها و مصالح ساختمانی

هر کدام از این قطعات میتواند با نوع خاصی از دستگاههای شات بلاست، تحت فرایند ماشین کاری سایشی شات بلاستینگ قرار گرفته و تمیز کاری و پرداخت کاری شود.

از چه متریالی برای شات بلاست کردن استفاده میشود؟

در فرایند شات بلاستینگ، برای انجام فرایند شات بلاست از انواع مختلفی از ساچمهها استفاده میشود که هرکدام ویژگیها و کاربردهای مخصوص به خود را دارند. برخی از رایج ترین ساچمههایی که در این فرایند مورد استفاده قرار میگیرند؛ عبارتند از:

- ساچمه فلزی: اعم از ساچمههایی با جنس فولادهای کربنی، فولادهای ضد زنگ و آلیاژهای فولادی

- ساچمه گریت: اعم از ساچمههایی با جنس ذرات خرد شده سنگی یا معدنی که غالبا برای تمیزکاری سطوح سخت تر مانند بتن، سنگ، چوب و… استفاده میشوند.

- ساچمه سرامیکی: اعم از ساچمههای با جنس ذرات اکسید آلومینیوم یا ذرات کربید سیلیسیم که برای تمیز کردن سطوحی که نیاز به دقت و صیقلی بالا دارند، استفاده میشوند.

- ساچمه پلاستیکی: اعم از ساچمه ایی با جنس نرم تر از سایر ساچمهها که برای تمیزکردن سطوح حساس مانند پلاستیک یا مواد نرم و قابل خوردگی استفاده میشوند.

انتخاب هر یک از انواع ساچمهها در فرایند شات بلاستینگ به جنس و نوع سطح مورد نظر و نیازهای خاص هر پروژه شات بلاستینگ بستگی دارد.

مزایا و معایب شات بلاست چیست؟

فرایند شات بلاستینگ همانند تمامی فرایندهای صنعتی ویژگیهای مخصوص به خود را دارد. از جمله مزایای مهم این فرایند میتوان به موارد زیر اشاره کرد:

- فرایند شات بلاستینگ سرعت بالایی دارد و در مدت زمان کوتاهی میتواند آلودگیها، زنگ زدگی یا پوششها را از روی سطوح مختلف پاک کند.

- این فرایند منجر به ایجاد یک سطح یکنواخت روی سطوح میشود که برای رنگ آمیزی یا پوشش سطح بسیار ایدهآل است.

- شات بلاستینگ منجر به کاهش استرس سطح شده و دوام و طول عمر سطوح فلزی را بهبود میبخشد.

- فرایند شات بلاست با محیط زیست سازگار است و در این فرایند از مواد ساینده ای که به محیط زیست آسیب میرسانند، استفاده نمیشود.

- با استفاده از فرایند شات بلاستینگ امکان تمیزکاری انواع سطوح مختلف اعم از سطوح بتنی، آجری، سنگی، شیشه ای، چوبی و… وجود دارد.

- امکان رفع تنش پسماند سطحی در قطعات هم با ابعاد بزرگ و هم ب ابعاد کوچک در این فرایند وجود دارد.

- در فرایند شات بلاستینگ هرگونه آلودگی از زاویهها و گوشه کنار سطوح نیز پاک میشود.

- با استفاده از این فرایند امکان پرداخت سطحی انواع ورق قبل از برش آن با دقت و سرعت بالا وجود دارد.

- با این فرایند امکان تمیزکاری سطوح رنگ کاری شده و قدیمیوجود دارد.

در کنار تمامی این مزایا، فرایند شات بلاستینگ یکسری معایب و محدودیتها را نیز شامل میشود؛ که عبارتند از:

- از فرایند شات بلاست غالبا تنها میتوان روی سطوح فلزی استفاده کرد و این فرایند تطبیقپذیری محدودی با همه مواد دارد.

- شات بلاست غالبا هزینه بالاتری نسبت به سایر فرایندهای ماشین کاری سایشی و بخصوص فرایند سندبلاست دارد. اما برای برخی کاربردها مقرون به صرفهتر میباشد.

- امکان آسیب رسیدن به سطوح ظریف در فرایند شات بلاستینگ وجود دارد.

سوالات متداول

چرا انجام فرایند شات بلاست اهمیت دارد؟

در صنایع مختلف قطعات متفاوت بسیاری تولید میشود که در صورتی وجود هرگونه تنش پسماند در این قطعات تولیدی یا در صورت ایجاد ناپیوستگی در خواص مکانیکی قطعات، ممکن است مشکلاتی در قطعه ایجاد شوند که غیرقابل بازگشت و جبران ناپذیرهستند.در این صورت فرایند شات بلاست برای رفع این ناهمواریها و رفع تنش پسماند در قطعات انجام میشود.

در این صورت تمام زنگ زدگیها، ترکهای ریز، رنگهای باقی مانده، غبارها و یا هرگونه برآمدگی و یا فرورفتگی نامطلوب سطحی، توسط این فرایند از بین میرود. با این کار، قطعه برای انجام فرایندهای بعدی اعم از آبکاری، تراشکاری و رنگ کاری نهایی آماده است.

آیا سایز ساچمهها در فرایند شات بلاست اهمیت دارد؟

در فرایند شات بلاست سایزساچمهها بسیار اهمیت دارد.در این صورت میتوان گفت که انتخاب سایز ساچمه به چندین عامل مختلف بستگی دارد. برای این منظور، نوع سطح مورد نظر، نوع مواد استفاده شده در ساچمه، فشار و سرعت برگشت ساچمهها و دقت فرایند باید با دقت بررسی شده و سپس نوع ساچمه براساس این موارد انتخاب شود.

چه قطعاتی را نباید شات بلاست کرد؟

فرایند شات بلاست بسته به نوع فشار، مقدار فشار و نوع ماده انجام میشود. اما این فرایند برای برخی قطعات مناسب نیست. به عنوان مثال، قطعات نرم و مستعد به تغییر شکل را غالبا نمیتوان شات بلاست کرد. همچنین قطعات الکترونیکی یا قطعاتی که در برابر تغییرات حرارتی حساس هستند را نمیتوان در طی فرایند شات بلاستینگ مورد استفاده قرار داد. قطعات حساس به مواد و اثرات شیمیایی نیز ممکن است با تماس با مواد شات بلاست ماانند شن و گریت و یا در حین فرایند شات بلاست شیمیایی دچار آسیب شوند.

جمع بندی

شات بلاست در لغت به معنای ساچمه زنی است. در این فرایند از ساچمههای کروی شکل یا شکسته استفاده شده و با نیروی مکانیکی یا گریز از مرکز این ساچمهها به سطح موردنظر پرتاب میشوند. در اینصورت باعث تمیزکاری و پرداخت سطح میشوند. ساچمههای که در شات بلاست مورد استفاده قرار میگیرد، غالبا جنسی از فولاد یا آلومینیوم دارند.

فرایند شات بلاست با استفاده از دستگاههای مختلفی انجام شده و کاربردهای متنوعی در صنایع مختلف دارد. این فرایند در صنایع مهمیمانند هوافضا، خودروسازی و سازههای عمرانی، بخصوص زمانی که از قطعات فولادی استفاده میشود، کاربردهای بسیار متنوعی دارد و یکی از مهم ترین عملیات سطحی ماشین کاری سایشی برای رسیدن به کیفیت مطلوب سطح قطعات محسوب میشود.