ساخت نمونه اولیه محصولات و قطعات در طول فرایند طراحی و ساخت آنها بسیار اهمیت دارد. نمونه سازی باعث درک کلی طراحی شده، خطاهای طراحی را کاهش میدهد و امکان تست را برای کاربران فراهم میکند.

یکی از فناوریهای جدید و پیشرفته که باعث تحول عظیمی در تولید قطعات صنعتی شده است، نمونه سازی سریع یا پروتوتایپینگ میباشد. با استفاده از این فناوری، تولیدکنندگان میتوانند به سرعت، نمونه اولیه قطعات و محصولات مورد نظر خود را تولید کنند. فرایند نمونه سازی سریع منجر به کاهش هزینهها، تسریع فرایند توسعه و بهبود کیفیت محصول، بخصوص در سالهای اخیر شده است.

اگر میخواهید با نمونه سازی سریع، ویژگیها و کاربردهای آن بیشتر آشنا شوید، مطالعه این مقاله از فبرینو را از دست ندهید. فبرینو بستری امن و مطمئن برای تمام افرادی است که به دنبال بهترین ها در صنعت ساخت و اجرا قطعات و ابزار هستند. با مشاورین ما تماس بگیرید و از خدمات ما بهره مند شوید.

نمونه سازی سریع یا پروتوتایپینگ

نمونه سازی سریع فرایندی است که به تولیدکننده این امکان را میدهد تا بتواند طرح و ایده مورد نظر خود را در سریعترین زمان ممکن اجرا کرده و حتی پذیرش آن را توسط مشتریان اعتبارسنجی کند. ایجاد یک خط تولید، هزینههای مالی و زمانی زیادی نیاز دارد که نمونه سازی سریع میتواند در کاهش هزینه و زمان مورد نیاز برای تولید محصولات بسیار موثر باشد.

در این زمینه، با نمونه سازی سریع محصول، براساس بازخوردهای به دست آمده از کاربران و مشتریان هدف، میتوان اصلاح نمونه ساخته شده را انجام داد و تغییرات مورد نیاز را در زمان بسیار کمتری اعمال کرد. در اینصورت، سرمایهگذاری اصلی روی طرحی انجام خواهد شد که در ابتدا به طور کامل با نمونه سازی سریع، تایید شده است.

همچنین، در نمونه سازی سریع، همانطور که از نامش پیداست، سرعت تولید نمونه اولیه محصول بسیار اهمیت دارد. در واقع، این سرعت تولید نمونه اولیه و جمع آوری بازخوردها و انجام تغییرات قطعه تا رسیدن به طرح نهایی و مورد تایید میتواند روی افزایش کارایی و جذب بازار محصول بسیار موثر واقع شود.

در حال حاضر، فرایند نمونه سازی سریع یک فناوری پرکاربرد است که در اکثر صنایع و حوزهها به خصوص صنعت خودروسازی، دریایی، هوافضا، دفاعی، رباتیک، انرژی و… به طور گسترده مورد استفاده قرار میگیرد.

نمونه سازی و مدل سازی

همانطور که خواندید، نمونه سازی، فرایندی برای ساخت نمونه اولیه مدل یا محصول است. طراحان محصول با استفاده از نمونهها و مدلها محصول نهایی را آسانتر و بهتر طراحی میکنند. نمونه سازی در واقع یک فرایند تکراری است که در فاز تحلیل از چرخه توسعه یک محصول قرار میگیرد. در مرحله نیاز سنجی از فاز تحلیل پروژه، تحلیلگران غالبا اطلاعات مورد نیاز پروژه را جمعآوری کرده و علاوه بر اطلاعات موجود، اطلاعاتی را از طریق تست و آزمایش، جستجو و یا تحقیق از افراد متخصص به دست میآورند. این روند منجر میشود که تحلیلگران محصول، مجموعهای از نیازهای تولید محصول را به دست بیاورند.

نمونه سازی محصول و ساخت یک نمونه از طرح موجود، روند موجود را تسریع کرده و اطلاعات نامحسوس آن را به صورت شهودی نمایش میدهد. در اینصورت، تحلیلگران میتوانند از نمونه ساخته شده بازخوردهای متفاوتی دریافت کرده و ابعاد مختلفی از نیازها و اصلاحات موجود را ارزیابی کنند. با این کار نمونه و طرح ساخته شده قبلی بهبود پیدا کرده و به نوعی محصول اولیه توسعه مییابد.

نمونهسازی و مدلسازی در انواع مختلفی انجام میشود. این فرایند میتواند به صورت ابتدایی و تنها روی کاغذ انجام شده و طرح مورد نظر به صورت ساده روی کاغذ کشیده شود که غالبا با این کار طراحان تسلط بیشتری روی طرح دارند. همچنین نمونه سازی میتواند با سیستمهایی با تکنولوژی برتر و با استفاده از کامپیوتر انجام شده و طرحها به راحتی و به صورت سه بعدی پیادهسازی شوند.

امروزه، نمونه سازی و مدل سازی محصولات با فناوریهای روز به صورت کاملا پیشرفته انجام میشود که از نمونه روشهای رایج آن میتوان به تکنولوژیهای نمونه سازی سریع و استفاده از دستگاههای مدرن CNC اشاره کرد.

نمونه اولیه نمونه اولیه، مدل یا انتشار محصولی است که برای آزمایش یک مفهوم یا فرآیند ساخته شده است. این اصطلاحی است که در زمینه های مختلف از جمله معناشناسی، طراحی، الکترونیک و برنامه نویسی نرم افزار استفاده می شود. یک نمونه اولیه به طور کلی برای ارزیابی یک طراحی جدید به منظور افزایش دقت توسط تحلیلگران سیستم و کاربران استفاده می شود.

ویکی پدیا

اهمیت نمونه اولیه در فرایند طراحی محصول

همانطور که گفته شد، در فرایند طراحی محصول، ساخت نمونه اولیه و به عبارتی نمونه سازی آن بسیار اهمیت دارد. نمونه سازی علاوه بر اینکه درک کلی طراحی را بهبود میبخشد و خطاهای طراحی را کاهش میدهد، امکان تست را نیز برای کاربران فراهم میکند.

زمانی که تولید کنندگان، یک مفهوم یا ایده را درک میکنند، میتوانند با مشاهده بصری آن ایده، درک بهتری از آن داشته باشند. در اینصورت نمونه سازی سریع به تصویرسازی سریع محصول کمک کرده و به تولیدکنندگان اجازه میدهد تا عملکرد محصول و مخاطبان هدف را بهتر درک کنند. با نمونه سازی سریع محصول، در صورتی که نیاز به تغییر و یا اصلاحات جزئی باشد، این کار در زمان کمتر و حتی با هزینه کمتری انجام میشود.

نمونه اولیه همچنین امکان تست را برای کاربر فراهم کرده و در صورت ایجاد بازخورد از سوی کاربران، طراحان میتوانند تغییرات اولیه را به خوبی ایجاد کنند. از طرفی، ارتباطات تیم طراحی نیز افزایش یافته و میتوانند ایدهها و مفاهیم خود را به خوبی با یکدیگر به اشتراک بگذارند. تقریبا هدف از ایجاد اکثر محصولات، طراحی و تولید انبوه برای مصرفکننده است. در اینصورت نیز، اگر محصول نیاز به سرمایه گذاری بیشتری داشته باشد، ایجاد یک نمونه اولیه میتواند سرمایهگذاران را جذب کند.

فناوریهای نمونه سازی سریع

نمونه سازی سریع با استفاده از روشهای مختلفی انجام میشود که در ادامه به طور کامل به این روشها اشاره شده است. اما روشهای نمونه سازی سریع غالبا با استفاده از دو فناوری پرینت سه بعدی و ماشین کاری CNC انجام میشوند. این دو تکنولوژی میتوانند به صورت کاملا متفاوت از یکدیگر عمل کنند. به عبارتی، فناوری ماشین کاری CNC یک فناوری ساخت کاهشی است؛ در صورتی که تکنولوژی پرینت سه بعدی به صورت مرحله به مرحله و با افزودن ماده به صورت مرحلهای، انجام میشود.

از هر دوی این تکنولوژیها میتوان برای نمونه سازی سریع طیف گستردهای از مواد اعم از پلاستیک تا فلز، در صنایع مختلفی مانند خودروسازی، هوافضا، صنایع فلزی و… استفاده کرد. از دیگر ویژگیهای مهم این تکنولوژیها نیز میتوان به تولید سریع، نوآوری و کیفیت بالای آنها اشاره کرد.

در پرینت سه بعدی، کاربر در طراحی سه بعدی محصول آزادی دارد و این تکنولوژی در صنایع گوناگون، دقت و سرعت بالایی را ارائه داده و میتواند روی کاهش وزن محصول و همچنین کاهش هزینه تولید قطعات موثر باشد. همچنین ایجاد تغییر و اصلاح مدل در کمترین زمان ممکن نیز از دیگر مزایای فناوری پرینت سه بعدی و همچنین فناوری ماشین کاری CNC میباشد.

اما غالبا فرایندهایی که برای ساخت نمونه اولیه محصول با استفاده از روشهای سنتی استفاده میشوند، همان فرایندهایی هستند که برای تولید محصول نهایی مورد نیاز هستند. به همین دلیل، استفاده از فناوریهای سنتی برای بسیاری از صنایع تقریبا غیر ممکن است. اهمیت استفاده از تکنولوژیهای نمونه سازی سریع، همینجا مشخص میشود. در واقع این تکنولوژیها به طور موثری روی سرعت، دقت و کیفیت ساخت نمونه اولیه محصول تاثیرگذار هستند.

روشهای نمونه سازی سریع

همانطور که گفته شد، نمونه سازی سریع طرحها و ایدههای محصولات، با استفاده از روشهای مختلفی انجام میشود؛ که اصلیترین و رایجترین آنها عبارتند از:

- نمونه سازی استریولیتوگرافی یا SLA (Streolithograghy)

این روش از نمونه سازی سریع، به عنوان اولین فرایند پرینت سه بعدی و نمونه سازی سریع محصولات شناخته میشود. استریولیتوگرافی یک فرایند مبتنی بر لیزر است که با استفاده از رزینهای فوتوپلیمر کار میکند. این رزینها با لیزر واکنش داده و باعث تشکیل قطعه به صورت کاملا دقیق میشوند.

به صورتی که یک پرتو لیزر در سراسر سطح رزین هدایت شده و رزین در محلی که لیزر به سطح برخورد میکند، سخت میشود. زمانی که لایه تکمیل شد، لایه بعدی توسط لیزر ردیابی میشود. این کار تا زمان ایجاد کامل قطعه ادامه پیدا کرده و قطعه برای خارج شدن از دستگاه آماده میشود. در نهایت نیز قطعه در معرض نور شدید، در دستگاهی مانند کوره قرار گرفته تا رزین به طور کامل سخت شود.

مدل سازی به روش SLA، دقت بالایی در حدود 0.1 میلیمتر را شامل شده و صافی سطح بالایی را با حداقل ضخامت لایه 0.05 میلیمتر ارائه میدهد. در این روش امکان استفاده از مواد شفاف وجود داشته، امکان تغییر رنگ محدوده خاصی از قطعه وجود دارد و حتی میتوان قطعات بزرگ را با استفاده از آن تولید کرد.

اما این روش خواص مکانیکی نسبتا ضعیف، سرعت ساخت پایین و پایداری ابعادی کوتاه مدتی دارد. نیاز به ساخت ساپورت و در برخی موارد نیاز به عملیات تکمیلی در این روش وجود داشته و دستگاه و خدمات مورد استفاده هزینه نسبتا بالایی را شامل میشوند.

- نمونه سازی تف جوشی انتخابی لیزری یا SLS (Selective Laser Sintering)

ابن فرایند همان فرایند چاپ سه بعدی لیزری است که با نام ذوب لیزری نیز شناخته میشود. در این روش، یک لایه پودر در ترموپلاستیک پهن شده و توسط هیتر تا دمای زیر سینتر شدن، پیش گرم میشود. پس از آن، یک باریکه لیزر روی سطح پودر گرم تابیده شده و توان حرارتی نیز اعمال میشود. سپس ذرات پودر، سینتر شده یا به جوش سطحی میرسند، مواد پودری در برخورد با لیزر به یکدیگر جوش خورده و منجر به ایجاد یک قطعه جامد میشوند.

با تکمیل هر لایه از محصول، بستر پودر به تدریج افت کرده و برای صاف کردن آن روی سطح بستر، از یک غلتک، قبل از عبور بعدی لیزر روی سطح استفاده میشود. با این کار لایه بعدی تشکیل شده و لایه قبلی جوش میخورد.

از مزایای مهم روش نمونه سازی قطعه میتوان به عدم نیاز به ساپورت در آن اشاره کرد. همچنین در این روش غالبا قطعات با خواص مکانیکی بالایی تولید میشوند. امکان استفاده از مواد پلی آمید و انواع مواد مختلف اعم از پلاستیک، فلز و ماسه نیز در این روش وجود دارد. به دلیل عدم نیاز به ساپورت در این فرایند، مواد اولیه هدر نمیروند و در هزینهها نیز صرفهجویی میشود.

اما فرایند نمونه سازی SLS، صافی سطح پایینی را ارائه داده و دقت آن در حدود 0.2 میلیمتر است. ضخامت لایهها نیز بین 0.06 تا 0.15 میلیمتر خواهد بود. همچنین نیاز به سیکل خنک شدن در آن وجود داشته و از آن نمیتوان برای ساخت قطعات ظریف استفاده کرد.

- نمونه سازی قطعه رسوبی ذوب شده یا FDM (Fused Deposition Modeling)

یکی از فرایندهای ساده و رایج نمونه سازی سریع، نمونه سازی FDM است. در این فرایند از رشتههای پلاستیکی ذوب شده استفاده میشود. به صورتی که این رشتهها از طریق یک اکسترودر گرم شده و در یک زمان، یک لایه روی یک پلتفرم ساخته میشود. سپس طبق دادههای سه بعدی ارائه شده، به چاپگر رسوب میکند. هر لایه از مواد، با رسوب سخت شده و به لایه قبلی میچسبد. به صورت همزمان نیز ساپورت متراکم در این فرایند ساخته میشود.

در این فرایند نمونه سازی از مواد ABS، پلی کربنات و موم استفاده میشود. از آن میتوان برای تولید قطعات عملکردی یا تولید قطعات با خواص مکانیکی بالا استفاده کرد. همچنین در این روش، ساپورت در حلال حل شده و پولیشپذیری مناسبی را ارائه میدهد. سادگی کار با دستگاه و بیصدا بودن آن از دیگر مزایای نمونه سازی FDM است.

اما این فرایند از نمونه سازی غالبا کیفیت سطحی متوسط و ابعاد کوچکی را برای ساخت ارائه میدهد. استفاده از آن نیاز به ساخت ساپورت داشته و فرایند ساخت در آن سرعت نسبتا پایینی را شامل میشود. در واقع این روش به دلیل چاپ رشتهای و لایهای، مناسب استفاده برای تولید محصولات با دقت بالا نمیباشد و بیشتر برای تولید مدلهای غیر دقیق مورد استفاده قرار میگیرد.

- نمونه سازی سریع با روش پلی جت یا Poly Jet (Polymer Jet Printing)

در این روش، رزین فوتوپلیمر از هد دستگاه خارج شده و به صورت همزمان توسط لامپ، نور UV به آن تابیده میشود. با تابش این نور، رزین جامد شده و لایه محصول به صورت مرحله به مرحله ایجاد میشود. ساپورت متراکم نیز به صورت همزمان ساخته میشود.

این روش ضخامت لایهای در حدود 16 میکرون و دقت ساخت 0.01 میلیمتر را ارائه میدهد که با استفاده از آن میتوان قطعاتی با جزئیات و ظریف را ایجاد کرد. امکان ساخت دیوارههای نازک با حداقل ضخامت 0.6 میلیمتر در این روش فراهم است و سرعت نسبتا بالایی را نیز ارائه میدهد. با استفاده از این روش، امکان استفاده از مواد شفاف وجود دارد و میتوان با آن قطعاتی از جنس مشابه ABS و PP را تولید کرد.

اما در این روش نیاز به ساخت ساپورت وجود دارد و خروج ساپورت نیز به سختی انجام میشود. قطعاتی که با این روش ساخته میشوند، خواص مکانیکی متوسطی داشته و از آن نمیتوان برای قطعات با ابعاد بزرگ استفاده کرد.

- نمونه سازی سریع با روش ترموجت یا Thermo Jet

در این روش نیز همانند روش قبلی، موم مذاب از هد دستگاه جت خارج میشود. این موم، سرد شده و لایهای از مواد را تشکیل میدهد. برای رسیدن به ضخامت لایه مورد نظر، سطح لایه فرزکاری شده و ساپورت متراکم نیز به صورت همزمان ساخته میشود.

از مزایای این روش میتوان به امکان ساخت مدل مومی برای ریخته گری سریع و دقیق محصول اشاره کرد. این روش صافی سطح مناسبی را ارائه میدهد و ابعاد دستگاه آن نیز مناسب است. اما قطعاتی که در این روش ساخته میشوند، قطعات مومی هستند که استحکام ضعیفی دارند و در برابر حرارت ناپایدار میباشند.

همچنین سرعت پایین ساخت، صدای بالای فرزکاری و نیاز به ساخت ساپورت از دیگر محدودیتهای این روش محسوب میشوند.

- نمونه سازی سریع DP3 (3Dimensional Printing)

در این روش، یک لایه گچی روی سطح پهن شده و چسب روی گچ پرینت میشود. با این کار، ذرات گچ به یکدیگر چسبیده شده و لایه مواد تشکیل میشود. این کار تا زمان تولید کامل محصول ادامه مییابد.

در این روش، نیازی به ساخت ساپورت وجود نداشته و حتی به صورت همزمان میتوان از مواد رنگی نیز استفاده کرد. سرعت ساخت بسیار بالای آن، در حدود 5 تا 10 برابر سایر روشها، و هزینه پایین خدمات نسبت به سایر روشها از دیگر مزایای این روش محسوب میشود.

اما نمونه سازی DP3، دقت متوسطی داشته و از آن تنها میتوان برای ساخت محصولات با ابعاد کوچک استفاده کرد. همچنین قطعاتی که با استفاده از این روش ساخته میشوند استحکام کمی داشته و غالبا صافی سطح ضعیفی دارند.

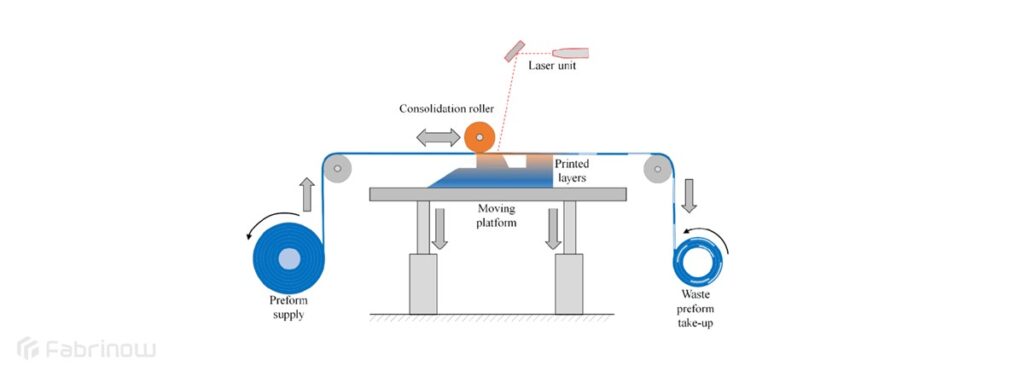

- نمونه سازی سریع LOM (Laminated Object Manufacturing)

در این روش، از کاغذ چسبدار برای لایهگذاری استفاده شده و یک غلطک داغ روی این کاغذ حرکت میکند. با این کار، چسب حرارتی موجود در کاغذ فعال شده و لایه کاغذ چسبیده میشود. پس از آن میتوان برش مقطع مربوطه در صفحه XY و برش قسمتهای اضافی کاغذ را انجام داد.

از این روش میتوان برای ساخت قطعات حجیم و توپر و برای ساخت مدلهای ریخته گری استفاده کرد. قطعاتی که با این روش ساخته میشوند، ظاهری مشابه چوب دارند و قابلیت کار با مدل مشابه مدلهای چوب در این روش وجود دارد. همچنین در نمونه سازی LOM نیاز به استفاده از ساپورت وجود ندارد.

اما قطعاتی که با این روش ساخته میشوند، استحکام ضعیفی داشته و دقت ابعادی پایینی دارند. همچنین در برابر رطوبت ناپایدار هستند و غالبا صافی سطح پایینی را شامل میشوند. از این روش نمونه سازی نمیتوان برای تولید قطعات با دیوارههای نازک استفاده کرد.

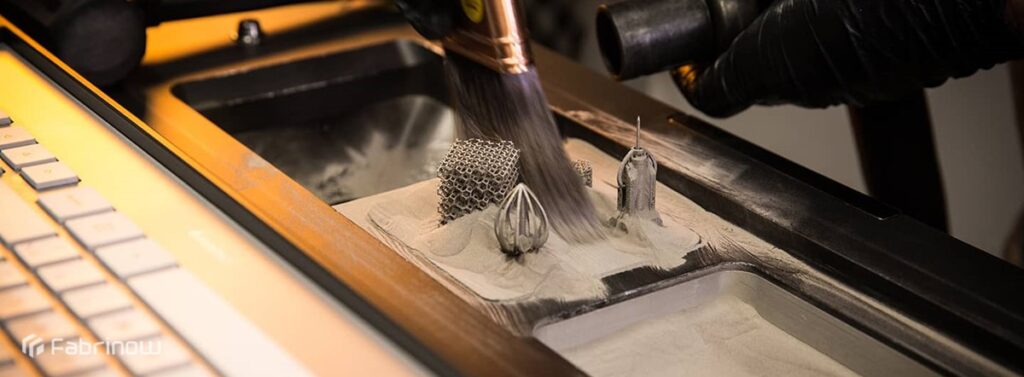

- نمونه سازی تف جوشی مستقیم با لیزر فلزات یا DMLS (Direct Metal Laser Sintering)

این روش از نمونه سازی سریع، یک فناوری ساخت افزودنی است که با استفاده از آن میتوان نمونههای اولیه فلزی و قطعات کاربردی و نهایی را تولید کرد. در این روش، از یک سیستم لیزری استفاده میشود که روی سطحی از پودر فلز اتمیزه شده، کشیده میشود. با کشیده شدن لیزر، پودر به یک جامد جوش داده شده و لایه ایجاد میشود. پس از ایجاد هر لایه، یک تیغه، یک لایه پودر تازه، اضافه کرده و روند تکرار میشود.

در این روش از نمونه سازی، میتوان از اکثر آلیاژها استفاده کرد. قطعاتی که با این روش ساخته میشوند کاملا عملکردی هستند و استحکام بالایی دارند. همچنین در صورت افزایش تولید، با در نظر گرفتن قابلیت ساخت و طراحی، از این روش میتوان به صورت قالبگیری تزریقی فلز استفاده کرد.

- نمونه سازی ذوب پرتو الکترونی یا EBM

این روش از نمونه سازی، یک روش چاپ فلز است که از لحاظ تشکیل قطعات از پودر فلز، تقریبا مشابه با روش تف جوشی لیزری مستقیم فلزات میباشد. اما در این روش، به جای لیزر، از یک پرتو الکترونی به عنوان منبع گرما استفاده میشود. همچنین این روش غالبا در شرایط خلاء انجام میشود. با استفاده از این روش میتوان قطعاتی کاملا متراکم را در انواع آلیاژهای فلزی ایجاد کرد و به همین دلیل، در کاربردهای مختلفی مورد استفاده قرار میگیرد.

ویژگیهای نمونه سازی سریع

نمونه سازی سریع فرایندی برای تولید نمونه اولیه محصول است که طی این فرایند، محصولی مشابه محصول نهایی با هزینه بسیار کمتر و در زمانی بسیار کوتاهتر ساخته میشود. در این فرایند انواع تکنیکها و روشهای متفاوتی برای تولید بهتر و موثرتر محصول مورد استفاده قرار میگیرند. همچنین این فرایند در انواع صنایع مختلفی اعم از صنایع نظامی، پزشکی، خودروسازی، هوافضا، معماری، جواهرسازی و… کاربرد دارد.

با استفاده از نمونه سازی سریع امکان تست و تایید طرح محصول یا اعتبار سنجی محصول نهایی، قبل از تولید انبوه آن، با هزینه کمتر و در سریعترین زمان ممکن انجم میشود. همچنین با استفاده از این روش میتوان از خط تولید و بازار بازخوردهایی را دریافت کرد و تغییرات و اصلاحات مورد نیاز را سریعا و با کمترین هزینه در محصول اعمال کرد.

مزایا و معایب نمونه سازی سریع

همانند تمامیفرایندها، نمونه سازی سریع ویژگیهای مختلفی را شامل میشود ؛که از جمله مزایای این فرایند میتوان به موارد زیر اشاره کرد:

- درک مفاهیم فراتر از تجسم ذهنی را برای طراحی امکانپذیر میکند و این مورد باعث میشود که ظاهر و حس یک طرح قابل لمس بوده و کاملا بتوان آن را درک کرد.

- در فرایند نمونه سازی سریع با یک مدل فیزیکی آماده میتوان به سادگی از مشتریان هدف بازخورد دریافت کرده و تغییرات مدنظر را در کمترین زمان ممکن اعمال کرد.

- با فرایند نمونه سازی سریع، در هزینه و زمان تولید صرفهجویی میشود و حتی در صورت نیاز به تولید انبوه، میتوان پس از اعمال اصلاحات و تغییرات اولیه مورد نیاز خط تولید را راه اندازی کرد.

- با این فرایند تولید کننده میتواند قبل از تولید انبوه عیبهای احتمالی طرح را شناسایی کرده و آنها را برطرف کند.

- زمان چرخه ایده تا محصول با نمونه سازی سریع به طور موثری کاهش پیدا میکند.

- این فرایند در افزایش رضایت نهایی کاربر از محصول تولید شده نیز، تاثیرگذار خواهد بود.

- در این فرایند، طراحان میتوانند مفاهیم خود را با همکاران و مشتریان خود به اشتراک گذاشته و ایدهها را به سادگی به سایر افراد منتقل کنند.

- نمونه سازی سریع این امکان را فراهم میکند تا افراد بتوانند نمونه اولیه محصول، که ظاهر و عملکردی کاملا مشابه با محصول نهایی دارد را آزمایش کرده و خطرات مربوط به قابلیت استفاده و سایر ایرادات احتمالی را قبل از شروع فرایند تولید، برطرف کنند.

در کنار تمامی این مزایا، نمونه سازی سریع یکسری ایرادات و معایب را نیز شامل میشود؛ که عبارتند از:

- در این فرایند، امکان استفاده از اطلاعات غیر دقیق و ناکافی وجود دارد که به واسطه آنها غالبا تحلیلهای نادرستی انجام میشود.

- در فرایند نمونه سازی سریع، با ایجاد نمونه اولیه محصول، توقع کاربر و مشتری هدف از محصول بالاتر میرود.

- غالبا در این فرایند طراحان بیش از حد مورد نیاز روی نمونه تمرکز میکنند.

سوالات متداول

نمونه اولیه چیست؟

نمونه اولیه یک محصول که با نام پروتوتایپ شناخته میشود، یک مدل اولیه از محصول مورد نیاز برای تولید است. این مدل در واقع یک مدل سریع است که فرم عملکرد محصول نهایی را نمایان میکند. همچنین غالبا یک محصول کاملا کاربردی است که کاربران میتوانند از آن استفاده کنند و عملکرد اصلی آن را متوجه شوند.

نمونه سازی چیست؟

نمونه سازی یک محصول که با نام پروتوتایپینگ شناخته میشود، به معنای ساختن و ایجاد محصولات قابل لمس است که طی مراحل مختلف طراحی و ساخت محصول انجام میشود. هدف از انجام نمونه سازی، غالبا توسعه و آزمایش ایدهها توسط تیم طراحی است که معمولا با همکاری کارفرما و کاربران انجام میشود. به عبارتی، در طی فرایند نمونه سازی، نمونه اولیه محصول ساخته شده و تحت آزمایش قرار میگیرد. سپس در صورت نیاز، اصلاح و بازسازی میشود تا به عنوان یک نمونه اولیه کامل از محصول نهایی شناخته شود.

انواع نمونههای اولیه در طراحی محصول چیست؟

نمونههای اولیه غالبا بر اساس میزان دقتی که در تولید آنها برای مطابقت با نمونه اصلی به کار میرود، دستهبندی میشوند. در برخی موارد، نیاز به شبیهسازی دقیق نمونه اولیه محصول با طرح نهایی وجود ندارد. در واقع، نمونه اولیه میتواند براساس چیزی که طراح یا تولید کننده نیاز به اعتبارسنجی آن دارد، متفاوت باشد.

نمونههای اولیه غالبا با دو نوع با دقت کم و با دقت زیاد دستهبندی میشوند. نمونههای اولیه با دقت کم، کارایی عملیاتی ندارند اما به دلیل امکان ساخت سریع و ارزان، امکان اعتبارسنجی سریعتر طرح را در اختیار طراحان قرار میدهند.

نمونههای اولیه با دقت زیاد نیز، غالبا همانند محصول نهایی ساخته شده و عملکردی شبیه به محصول نهایی دارند.

قبل از نمونه سازی سریع محصول چه مواردی باید مورد توجه قرار بگیرند؟

قبل از شروع نمونه سازی، در نظر گرفتن بودجه و حتی زمان موردنیاز برای ساخت، بسیار اهمیت دارد. همچنین هدف از ساخت نمونه اولیه نیز باید به دقت بررسی شود. نمونههای اولیه غالبا برای بررسی، اثبات طرح و یافتن عیبهای احتمالی طرح ایجاد میشوند. اگر نمونه اولیه ایرادات طرح را نشان دهد، در واقع این مورد به معنای شکست نمونه اولیه نیست. با این کار، مشکلات موجود شناسایی شده و در هزینه و زمان تولید انبوه محصول، صرفهجویی میشود.

جمع بندی

همانطور که خواندید، پروتوتایپینگ محصول در واقع همان طراحی صنعتی و ساخت مدل اولیه فیزیکی و قابل لمس از محصول نهایی است که به عنوان بخشی از فرایند توسعه محصول انجام میشود. یکی از تکنیکهای موثر پروتوتایپینگ، نمونه سازی سریع است که با استفاده از فناوریها و روشهای مختلفی انجام میشود. فرایند نمونه سازی سریع در کاهش زمان و هزینههای مربوط به تولید انبوه محصولات بسیار موثر است و به همین دلیل امروزه در اغلب صنایع و حوزههای مختلف مورد استفاده قرار میگیرد.