کلیه کارخانهها و یا شرکتها برای تولید و فروش محصولات و کالاها از یک فرایند تولید استفاده میکنند. فرایند تولید مراحل مختلفی را از مرحله ورود تا مرحله خروج را شامل میشود که به عوامل مختلفی اعم از فناوریهای مورد استفاده، تعداد محصولات مورد نیاز و همچنین ساختار سازمانی بستگی دارد.

در این مقاله، شما با انواع فرایند تولید، مزایا و معایب هر یک به طور کامل آشنا میشوید.

فرایند تولید چیست؟

فرایند تولید به مجموعه فعالیتهایی گفته میشود که با هدف تولید کالا یا محصولاتی با ارزش اقتصادی انجام میشوند. در این روش، برای تولید محصول از نهاده یا منابع اقتصادی مانند نیروی کار و تجهیزات سرمایه برای ارائه کالاها و خدمات به مصرف کنندگان استفاده میشود. همچنین در این فرایند، نحوه ساخت کارآمد محصولات برای فروش انتخاب میشود تا بدون کاهش کیفیت محصول، محصولات به دست مشتریان برسند.

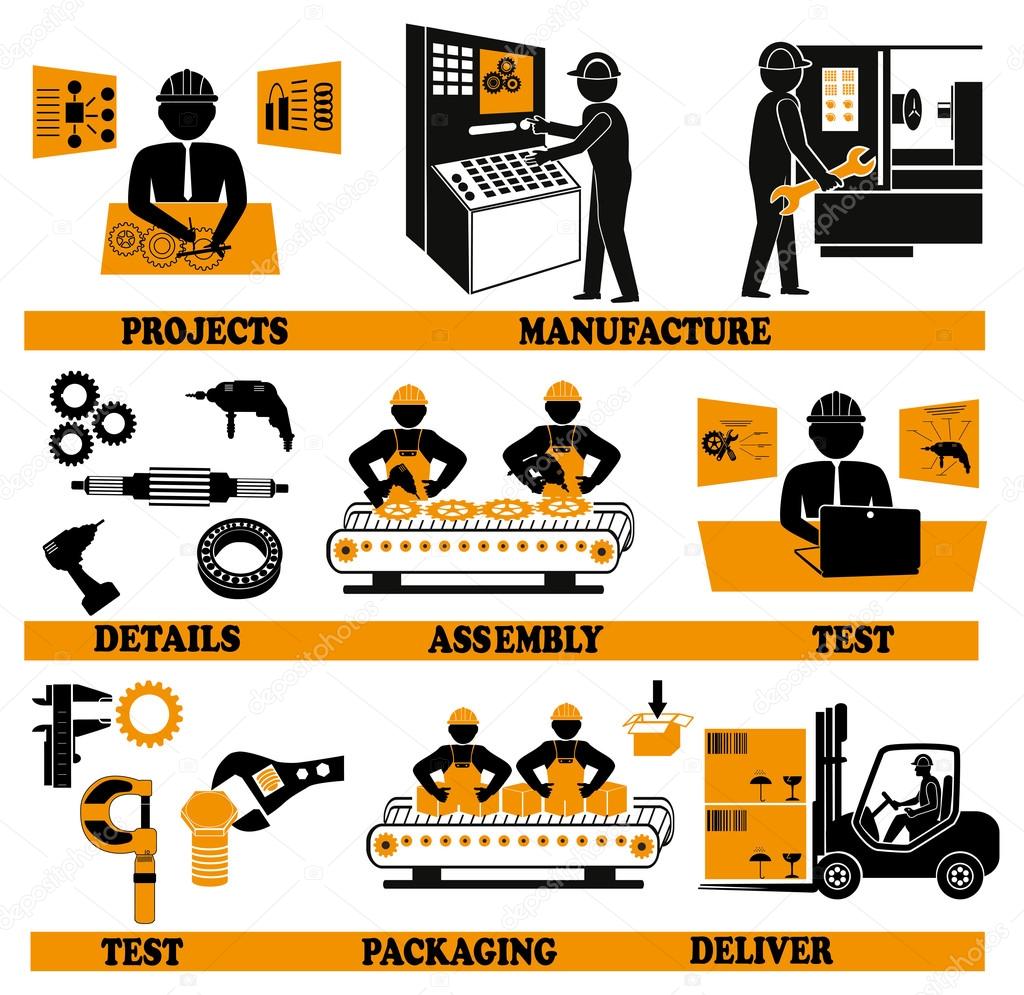

فرایند تولید مراحل طراحی، تولید، بسته بندی، توزیع و فروش محصول را شامل میشود و به عنوان یکی از عمده ترین فعالیت شرکتها و یا کارخانهها در نظر گرفته میشود. هدف اصلی از فرایند تولید، بهبود کارایی و هزینههای تولید است که برای این منظور از روشهای مختلفی اعم از بهینه سازی فرایند، استفاده از تکنولوژیهای روز و همچنین استفاده از ماشین آلات پیشرفته برای هدف اصلی فرایند تولید استفاده میشود. در نهایت محقق شدن این هدف باعث رضایت مشتریان و رشد اقتصادی شرکت خواهد بود.

تعریف فرآیند تولید به مراحلی اشاره دارد که برای تبدیل یک ورودی به خروجی دنبال می شود . این شامل استفاده و ترکیب منابع اقتصادی مانند زمین و سرمایه و پردازش آنها برای ارائه محصولات و خدمات برای مصرف کنندگان است. به سادگی به عنوان تغییر ورودی ها به خروجی ها تعریف می شود.

منبع: study

انواع فرایند های ساخت و تولید

یکی از مهم ترین تصمیماتی که در شرکتها و کارخانههای تولیدی گرفته میشود، انتخاب فرایند تولید برای ارائه خدمات یا محصولات تولیدی است. در واقع تولید فرایندی انواع مختلفی از فرایندها را شامل میشود که بسته به ویژگیها و کاربردهایشان در تولید محصولات و خدمات مورد استفاده قرار میگیرند.

انواع فرایند تولید عبارتند از:

- فرایند تولید پیوسته

- فرایند تولید دسته ای

- فرایند تولید پروژه ای

- فرایند تولید انبوه

- فرایند تولید کارگاهی

در ادامه با هر یک از این فرایندها همراه با مزایا، محدودیتها و کاربردهایشان به طور کامل آشنا میشوید.

- فرایند تولید پیوسته

تولید پیوسته غالبا برای ساده سازی فرایندها و برای تبدیل فرایندها به یک جریان مورد استفاده قرار میگیرد. همانطور که از نام این روش پیداست، در فرایند پیوسته، تمامی مراحل آماده شدن محصول، در کنار یکدیگر و بدون توقف انجام میشوند.

هدف از فرایند تولید پیوسته ایجاد یک جریان دائمی برای تولید محصول و پردازش مواد است که متوقف نمیشود. در این فرایند به حضور دائمی و تعداد بالای کارگران کمتر اهمیت داده میشود و در اینصورت نیاز به منابع انسانی کاهش یافته و در کنار آن هزینههای این بخش نیز کاهش مییابد.

همچنین در این فرایند نیاز به کارهای دستی مانند پردازش دادهها، تحلیل اطلاعات، گزارشگیری، برنامهریزی تولید و مدیریت سرمایههای انسانی وجود ندارد.

از دیگر ویژگیها و مزایای این روش میتوان به موارد زیر اشاره کرد:

- کاهش هزینه منابع انسانی

- کاهش خطاهای انسانی

- کاهش ضایعات مواد اولیه

- بهبود مدیریت موجودی

- افزایش بهرهوری

- تولید محصولات در حجمهای مختلف

- مقیاس پذیری سادهتر

- کنترل بهتر متغیرهای حیاتی فرایندها

- رعایت دقیقتر برنامههای تولید

گرچه، استفاده از روش پیوسته در تمامیفرایندهای تولید امکان پذیر نمیباشد و این روش محدودیتهای دیگری را نیز شامل میشود؛ اعم از:

- در این روش تغییر در تقاضا منجر به ایجاد ضررهای سنگین میشود.

- ماشین آلات مورد استفاده غالبا و به صورت مداوم نیاز به رسیدگی و نگهداری دارند.

- امکان شخصی سازی محصولات و خدمات در هیچ سطحی از فرایند امکانپذیر نیست.

- خاموشی و تنظیم مجدد خط تولید برای تولید محصولات جدید هزینه بالایی به همراه دارد.

اغلب فرایندهای تولیدی به صورت مرحله به مرحله انجام میشوند که باعث زمانهای توقف تولید طولانی خواهد شد که این مورد در فرایند تولید پیوسته وجود نداشته و کلیه مراحل به صورت پیوسته و بدون وقفه انجام میشوند. این ویژگی مهمترین و بهترین مزیت فرایند تولید پیوسته است.

اغلب کسب و کارهای تولیدی به دلیل هزینههای کمتر تولید در این فرایند و تولید محصولات با سرعت بالاتر از فرایند تولید پیوسته استفاده میکنند. گرچه این روش نسبت به سایر روشهای تولیدی هزینه راهاندازی بالاتری دارد؛ اما این هزینه در کنار یکسری مزایا ایجاد میشود که ممکن است باعث سودآوری بیشتر و کاهش هزینههای جاری شود.

- فرایند تولید پروژهای

تولید پروژهای یک فعالیت موقت برای توسعه یک خدمت، تولید یک محصول یا کسب یک نتیجه خاص است. به اینصورت که شروع و پایان انجام کار مشخص بوده و در واقع یک چارچوب زمانی برای تولید وجود دارد. پایان انجام فرایند زمانی است که تمام هدفها برآورده شده باشد و یا به دلایل مختلف تولید متوقف شود. در هر یک از پروژههای موجود غالبا فرایندهای تکراری وجود دارند اما خروجی این فرایند غالبا محصول خاص و منحصر به فردی خواهد بود.

از رایجترین تولیداتی که با استفاده از فرایند تولید پروژهای انجام میشود، میتوان به ساخت ساختمان اشاره کرد که برای انجام آن یک سری فرایندهای تکراری و مشخص مانند بتن ریزی، دیوار کشی و… انجام میشوند اما هر ساختمان ویژگی منحصر به فرد خود را دارد.

فرایند تولید پروژهای برای کسب و کارها تولیدی که به دنبال یک محیط پویا و رقابتی هستند بسیار مناسب است و برای این کسب و کارها شرایطی را فراهم میکند تا نیاز مشتریان به صورت کاملا دقیق و جزئی پیادهسازی شود.

از ویژگیها و مزایای این روش میتوان به موارد زیر اشاره کرد:

- وجود سفارشهای منحصر به فرد

- امکان ساخت سفارشهایی که به صورت مرحله به مرحله ساخته میشوند.

- امکان ساخت سفارشهایی که نیاز به خدمات پس از فروش دارند.

- امکان ساخت سفارشها در محلی خارج از کارخانه و محلی که قرار است محصول در همان محل پیادهسازی شود

- داشتن یک چارچوب زمانی مشخص

اما در استفاده از این روش چالشها و محدودیتهایی نیز وجود دارد:

- در تولید پروژهای غالبا تاخیر و خارج شدن از برنامه زمانی اتفاق میافتد که این مورد در ایجاد هزینههای فراوان اعم از هزینههای زمانی و یا مالی تاثیرگذار است.

- در این روش غالبا پروژهها بیش از حد طولانی میشوند.

- برای هر پروژه استاندارد مشخصی وجود نداشته و تمامیپروژهها از صفر شروع میشوند.

- ممکن است تولیدکنندگان با کمبود مواد اولیه روبرو شوند.

- در این فرایند غالبا از سوی مشتری دادههای ناقص و غیردقیقی ارائه میشود.

- ممکن است در بخشهای درون سازمانی نیز اطلاعات تولید محصول ناقص باشد.

- در فرایند تولید پروژهای هیچ جریان مشخصی برای تولید محصول یا خدمات وجود ندارد.

اما استفاده از فرایند تولید پروژهای میتواند به کسب و کارها در وورد به بازارهای جدید، تولید محصول و خدمات جدید و حتی ایجاد مزیت رقابتی و پاسخ به نیازهای بازار کمک کند و به همین دلیل توسط بسیاری از تولیدکنندگان مورد استفاده قرار میگیرد.

- فرایند تولید دستهای یا بچ

در این فرایند محصولاتی با ویژگیهای یکسان تولید میشوند و برای تولید از مراحل مختلفی عبور میکنند. مراحل تولید محصولات در فرایند دستهای کاملا به یکدیگر مرتبط هستند و خروجی هر مرحله، ورودی مرحله بعد میباشد. استفاده از این روش برای تولیدکنندگان این امکان را فراهم میکنند تا بتوانند در مدت زمان کوتاهی، محصولات متنوعی را در حجم بالا تولید کنند. در این روش امکان تغییر در محصولات تولیدی به سادگی فراهم است.

ویژگی مهم تولید فرایند دستهای، وجود یک رابطه زنجیر وار بین مراحل مختلف آن است. از این روش غالبا زمانی استفاده میشود که به یک مسیر کوتاه و زمان و هزینه کم برای تولید نیاز باشد. همچنین کارخانه و ماشین آلات تولید نیز در این روش از انعطافپذیری بالایی برخوردار هستند و میتوان با استفاده از آنها در هر دوره محصول متفاوتی تولید کرد.

از مزایای این روش میتوان به موارد زیر اشاره کرد:

- هزینه کمتر این روش نسبت به فرآیندهای تولید تکی محصولات

- بهرهوری بالاتر ماشین آلات مورد استفاده

- کاهش هزینههای زمان و هزینههای مالی

- نبود ریسک تمرکز روی تولید یک محصول خاص با داشتن انعطافپذیری بالا

- کاهش ضایعات نهایی به دلیل استفاده از میزان دقیق مواد و قطعات مورد نیاز

- هزینه توقف تولید کمتر نسبت به فرایند پیوسته و فرایند انبوه

- کاهش استهلاک و هزینههای جاری به دلیل فعال نبودن مداوم ماشین آلات

- نیاز به سرمایه گذاری اولیه کمتر

- تکراری نبودن سیستم تولید و کاهش استهلاک نیروی انسانی

در کنار این همه مزایا، فرایند تولید دستهای یکسری محدودیتها را نیز شامل میشود؛ که عبارتند از:

- افزایش زمان توقف تولید به دلیل کنترل دقیق و منظم کیفیت در این روش

- هزینه انبارداری بالا برای تولید محصولات در حجمهای بالا

- افزایش ضایعات و زمان تولید به دلیل عیبیابی بچها و رفع آنها

- کاهش بهرهوری نیروی انسانی در زمان تغییر عملکرد ماشین آلات

- امکان همسو نبودن محصولات تولیدی در این روش با خواستهها و نیازهای مشتریان

همانطور که خواندید مزایای این روش از انواع فرایندهای ساخت و تولید بیشتر از محدودیتها و معایب آن است؛ حتی برخی محدودیتهای آن با انجام یکسری راهکارها قابل حل خواهد بود.

- فرایند تولید سفارشی

تولید سفارشی محصولات بیشتر برای قطعات کوچک و محصولاتی که برای تولید نیاز به انجام فرایندهای خاص دارند، انجام میشود. در واقع روش تولید این فرایند خاص بوده و بیشتر برای محصولات و قطعات کوچک و سفارشی مانند جواهرات، قطعات الکترونیکی تخصصی و غالبا برای تولید اندامهای مصنوعی که متناسب با اندازه افراد طراحی و تولید میشوند، مورد استفاده قرار میگیرد.

یکی از روشهای تولید در فرایند تولید سفارشی استفاده از پرینترهای سه بعدی است که انعطافپذیری بالایی داشته و فرایند ساخت با استفاده از آن نیاز به ابزار خاصی ندارد.

در فرایند سفارشی تولید محصولات، دو شکل از محصول، نمونه اولیه و نمونه نهایی محصول تولید میشوند. در ساخت نمونه اولیه محصول با فرایند سفارشی، ویژگیهای قطعه مورد بررسی قرار گرفته و قبل از تولید نهایی تغییرات مورد نظر روی بخشهای مختلف آن انجام میشود. پس از آن نیز این نمونه اولیه به مشتری نشان داده میشود.

این بخش میتواند کاربرد بازاریابی نیز داشته باشد و ویژگیهای محصول را از نزدیک به مشتریان و خریداران نشان دهد. همچنین برای قطعاتی که خیلی بزرگ هستند از ساخت ماکت برای نمایش نمونه اولیه استفاده میشود. از دیگر مزایای تولید نمونه اولیه محصول، به صرفه بودن تغییرات در محصول نهایی، نمونه سازی سریع محصول، طراحی محصول با استفاده از نرم افزارهای سه بعدی، امکان ایجاد تغییرات روی نرم افزارها و زمان پایین و هزینه کم این روش است.

پس از تولید نمونه اولیه و انجام تغییرات و تایید نهایی توسط خریدار، فرایند تولید محصول نهایی انجام میشود. در این مرحله محصولات در حجم زیاد با هدف ارائه به بازار تولید میشوند.

از مزایای تولید سفارشی محصولات میتوان به موارد زیر اشاره کرد:

- امکان تولید محصولات به صورت سفارشی و دقیقا مشابه با خواسته و نیاز مشتریان در این روش به سادگی فراهم است.

- این روش با بهبود بهرهوری همراه بوده و میزان ضایعات را کاهش میدهد.

- دقت این روش بسیار بالا است و جزئیترین قسمتهای محصولات همراه با اشکال پیچیده به دقیقترین شکل ساخته میشوند.

- هزینه تولید سفارشی قطعات نسبت به تولید انبوه در اغلب موارد بسیار کمتر است.

- زمان تولید نیز در این روش کاهش پیدا میکند.

چالشها و محدودیتهای این فرایند نیز عبارتند از:

- هزینه تولید بالای قطعات به دلیل عدم استفاده از روشهای رایج تولید و ابزارها و دستگاههای آن؛ زیرا قطعاتی که با استفاده از این فرایند تولید میشوند غالبا ابعاد کوچکی دارند.

- هزینه بالای تولید انبوه محصولات

- عدم افزایش کیفیت خروجی محصولات

- هزینهبر بودن ایجاد تغییرات در ساخت محصولاتی با ویژگیهای متفاوت

در این روش، به دلیل ساخت محصولات به صورت سفارشی امکان ایجاد تغییر در محصول وجود دارد و این تغییر هزینهبر خواهد بود؛ اما محصول نهایی تولید شده غالبا کیفیت و بهرهوری بالایی خواهد داشت.

- فرایند تولید کارگاهی

از فرایند تولید کارگاهی غالبا برای تولید محصولات در حجم بسیار پایین اما با تنوع بسیار بالا استفاده میشود. در این فرایند از دستگاهها و تجهیزات مختلفی استفاده میشود که هر کدام در تولید محصول کار خاصی را انجام میدهند و کاملا مستقل از هم عمل میکنند. قطعات و محصولاتی که با استفاده از این فرایند تولید میشوند، سطح بالایی از سفارشیسازی را شامل میشوند و حتی ممکن است از هیچ استانداری پیروی نکنند؛ زیرا غالبا برای تامین یک نیاز خاص طراحی و تولید میشوند.

یکی از ویژگیهای مهم این فرایند شکل گردش کار در کارگاه است. در این فرایند در برخی موارد ممکن است محصول تولیدی از یک ایستگاه کاری عبور کرده و پس از طی چندین مرحله دوباره به همان ایستگاه کاری برگردد. همچنین ممکن است در یک دور تولیدی یک ایستگاه کاری کاملا بدون استفاده باشد یا به تنهایی در تولید محصول مورد استفاده قرار بگیرد. در واقع این ویژگی فرایند تولید کارگاهی به نیازهای موجود و فرآیندهای مورد نیاز برای تولید محصول بستگی دارد.

همچنین در این فرایند دستگاههای مورد استفاده بدون هیچ نظم و ترتیب خاصی چیده میشوند؛ اما دستگاههایی که عملکرد مشابه دارند، غالبا کنار یکدیگر قرار میگیرند. زیرا در دورههای تولید متفاوت فرایندهای یکسانی وجود ندارد. اما برنامه ریزی دقیق برای نفرات و دستگاههای درگیر تولید، بخش مهمی از این فرایند را شامل میشود.

به دلیل هزینه اولیه پایین، حجم کمتر تولید و انعطافپذیری بالای این روش، اغلب کسب و کارهای نوپا فرایند تولید کارگاهی را برای تولید محصولات خود انتخاب میکنند.

از مزایای این فرایند میتوان به موارد زیر اشاره کرد:

- امکان تولید محصولات به صورت سفارشی فراهم است.

- این فرایند انعطاف پذیری بالایی دارد.

- در این فرایند با برنامهریزی دقیق، ضایعات کاهش پیدا کرده و از مواد اولیه به صورت بهینه استفاده میشود.

- امکان ردگیری دقیق محصولات در این فرایند امکانپذیر است.

- محصولات تولیدشده تنوع زیادی دارند.

- ماشینها و ابزارهای مورد استفاده چند منظوره بوده و برای تولید یک محصول خاص مورد استفاده قرار نمیگیرند.

- هزینه اولیه استفاده از این روش پایین است و غالبا در ابتدای کار نیاز به استفاده از ماشین آلات سنگین و پیچیده وجود ندارد.

در کنار این مزایا، محدودیتها و چالشهای این فرایند را میتوان در موارد زیر خلاصه کرد:

- برنامه ریزی دقیق برای این فرایند بسیار سخت و جزئی است.

- این فرایند برای تولید محصولات در حجم کم مناسب است.

- سازماندهی در این فرایند سخت است و برای تولید هر محصول غالبا روش مختلفی وجود دارد.

- زمان تولید محصولات در این روش طولانی است.

- مدیریت حجم بالای سفارشها در این فرایند بسیار سخت انجام میشود.

تولید فرایند کارگاهی اولین فرایند تولید است که امروزه نیز توسط بسیاری از تولید کنندگان مورد استفاده قرار میگیرد.

- فرایند تولید انبوه

تولید انبوه (Mass production)، همانطور که از نامش پیداست، به معنای تولید کالا در مقیاس بزرگ میباشد؛ بدون اینکه کیفیت کالا افت پیدا کند. با این فرایند تولید از انواع فرایندهای ساخت و تولید میتوان تعداد محصول بیشتری را با هزینه کمتر در یک واحد زمان مشخص تولید کرد. نتیجه این فرایند تولید مقادیر زیادی از یک محصول است که غالبا در دستههای همزمان قرار میگیرند. استفاده از این فرایند به شرکتها این امکان را میدهد تا بتوانند با هزینه کمتر، نیازمندیهای مشتریان را در کوتاهترین زمان تولید کنند.

مهمترین ویژگی این فرایند افزایش میزان تولید همراه با کاهش هزینهها است. به دلیل این ویژگی خطوط مونتاژ صنایع مختلف مانند صنعت خودرو از این فرایند بسیار استفاده میکنند. خطوط مونتاژ یک جزء اصلی از این فرایند محسوب میشود و بسیاری از محصولات تولید شده با این فرایند با سرهم سازی قطعات یا مواد در مقیاس زیاد تولید میشوند. برای تولید محصولات پیچیدهتر، این فرایند نیز پیچیدهتر خواهد بود؛ اما استفاده از خطوط مونتاژ و اتوماسیون میتواند در کنار استفاده از نرم افزار تولید و سیستم ERP تولید را بهینه کرده و میتواند منجر به آسانسازی برنامهریزی برای تولید کالاهای بیشتر شود.

در این فرایند حجم زیادی از محصولات با ویژگیهای یکسان تولید میشوند که غالبا از نظر استاندارد و سفارشیسازی در یک سطح قرار دارند. اصلیترین ابزارهای این فرایند نیز خطوط مونتاژ و ماشین آلات مکانیزه هستند. گرچه تمامیکسب و کارهای تولید کنندهای که از این فرایند استفاده میکنند مجهز به انواع ماشین آلات نیستند و از نیروهای انسانی نیز استفاده میکنند.

از دیگر ویژگیها و مزایای این روش میتوان به موارد زیر اشاره کرد:

- در این فرایند کار کارکنان به جزئیترین و شفافترین شکل ممکن تقسیم میشود.

- جریان تولید در این فرایند یک جریان دائم و روان است که تمامی مراحل آن در هماهنگی کامل با یکدیگر پیش میروند.

- در این فرایند امکان انحراف از برنامه کار وجود ندارد و فرایندها و محصولات کاملا استانداردسازی میشوند.

- این فرایند تولید به دلیل بهرهوری بالا و کارایی بالای خطوط تولید، کارآمدترین شکل تولید را دارد.

- در این روش با استفاده از تجهیزات نیاز به منابع انسانی کاهش مییابد.

- هزینههای جاری در این روش کاهش پیدا میکند.

- تولید دقیقتر محصولات با کنترل کیفیت و کنترل مداوم روشها و محصولات در این فرایند امکانپذیر است.

در کنار این مزایا، معایب این فرایند را میتوان در موارد زیر خلاصه کرد:

- در این فرایند راهاندازی خط تولید با تهیه زیرساختها و دستگاهها هزینه بالایی دارد.

- امکان فرسودگی نیروهای انسانی در بلندمدت وجود دارد.

- این روش انعطافپذیر نیست و برای تغییر خط تولید نیاز به صرف هزینههای گزاف مالی و زمانی وجود دارد.

- در صورت وجود خطا، طراحی صنعتی مجدد و بازسازی فرایندهای تولید نیاز به صرف هزینههای زیاد خواهد داشت.

اما با همه این معایب تولید کنندگان برای استانداردسازی محصولات، کارآمدی فرایندهای تولید، ارتقای سرعت تولید و عرضه محصولات با قیمتهای رقابتی غالبا از فرایند تولید انبوه بهره میگیرند.

عوامل موثر برای انتخاب خط تولید

در حالت کلی، فرایند تولید به سیاست کلی و کلان سازمانها و شرکتها بستگی دارد که انتخاب آن روی آینده آن سازمان تاثیرگذار بوده و مسیر حرکت سازمان یا شرکت تولیدی را مشخص میکند.

برای انتخاب فرایند تولید، عوامل مختلفی مورد بررسی قرار میگیرند که مهمترین این عوامل عبارتند از:

- میزان یا حجم تولید محصول مورد نیاز یا یک محصول خاص

- میزان تاثیرگذاری نظرات مشتریان در رابطه با خصوصیات و ویژگیهای محصول

- نسبت هزینههای ماشین آلات تولیدی به میزان هزینه نیروی انسانی برای تولید یک محصول مشخص

- میزان انعطافپذیری مورد تایید در کارکرد ماشین آلات و مهارت نیروی انسانی برای تولید محصولات متنوع

- میزان تنوع محصولات تولید شده در آن کارخانه یا شرکت تولیدی

- بررسی امکان قطع فرایند تولید در یک کارخانه یا نیاز به کارکرد پیوسته

عناصر تولید

در تولید، عناصر مختلفی دخیل هستند و در فرایندهای تولید هر یک به صورت جداگانه مورد بررسی قرار میگیرند. این عناصر تولید عبارتند از:

- طراحی محصول: که شامل ویژگیهای محصول، مواد اولیه مورد استفاده، ابعاد و اندازه محصول، ویژگیهای ظاهری و سایر جزئیات طراحی محصول است و در ابتدای فرایند بررسی میشود.

- مواد اولیه: که انتخاب درست آن در تولید محصولات باکیفیت بسیار موثر بوده و منجر به صرفهجویی در هزینههای تولید میشود.

- فرایند تولید: شامل تعیین روشهای بهینه برای تولید محصول با کیفیت بالا و به صورت بهینه میباشد.

- نیروی کار: یک نیروی کاهر ماهر و باتجربه میتواند در تولید محصولات باکیفیت بالا و به صورت بهینه موثر باشد.

- ماشین آلات مورد استفاده: که انتخاب صحیح آنها میتواند روی کیفیت محصول و تولید بهینه آن موثر باشد.

- مدیریت کیفیت: که شامل تعیین سیستمهای کنترل کیفیت برای تضمین کیفیت محصول و افزایش رضایت مشتریان است.

- بستهبندی و حمل و نقل: که شامل تعیین روشهای بهینه برای بستهبندی و حمل و نقل محصول به مقصد نهایی میباشد.

- قیمت گذاری: شامل تعیین قیمتی مناسب برای محصول است که منجر به جذب مشتریان و حفظ رقابتپذیری شود.

- مقدار تولید: شامل تعیین مقدار تولید مناسب برای تامین نیاز بازار بوده و منجر به صرفهجویی در هزینههای تولید میشود.

انواع تولید

از گذشته تاکنون، نحوه تولید محصولات بسیار تغییر کرده است. در طول تاریخ، مردم با استفاده از مواد خام کالاهایی را تولید میکردند که در برخی موارد امروزه نیز این کار انجام میشود. این تولید همان تولید دستی است که شامل استفاده از ابزارهای اساسی برای تولید هنرهای تزئینی، تولید پارچه، چرم کاری، نجاری و… با استفاده از فرایندهای سنتی میشود.

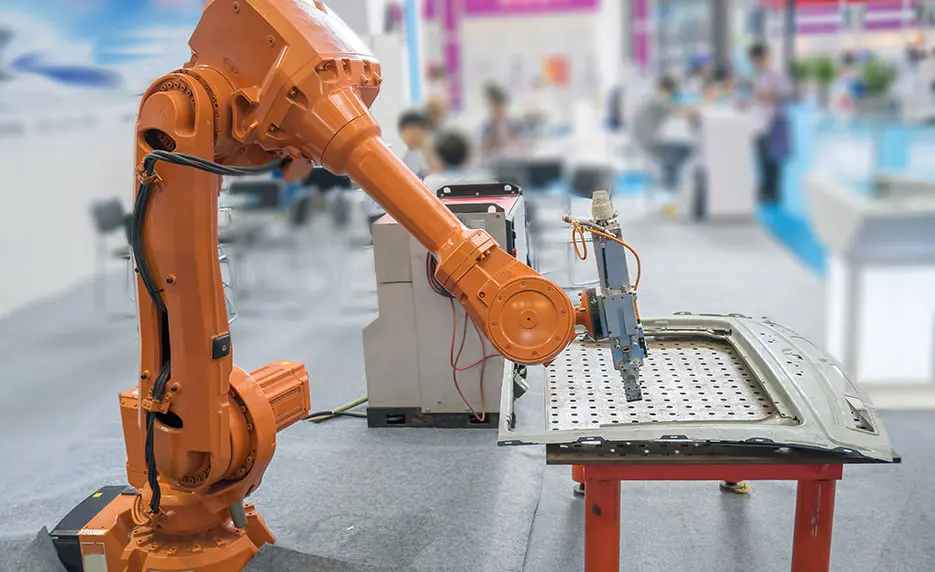

اما کسب و کارهای بزرگ تر از مکانیزاسیون برای تولید محصولات به صورت انبوه و در مقیاس بزرگتر استفاده میکنند. در این فرایند از ماشین آلات استفاده شده و نیروی انسانی بسیار کمتر مورد استفاده قرار میگیرد. گرچه غالبا برای اطمینان از عملکرد صحیح تجهیزات و ماشین آلات تعدادی نیروی ماهر نیاز خواهد بود.

در حالت کلی، انواع تولید در صنعت به سه دسته مختلف تقسیم میشود:

- تولید افزودنی: این نوع تولید با نام چاپ سه بعدی نیز شناخته میشود. در این تولید از یکسری لایه برای ایجاد اشکال و الگوها در یک فرایند سه بعدی استفاده میشود.

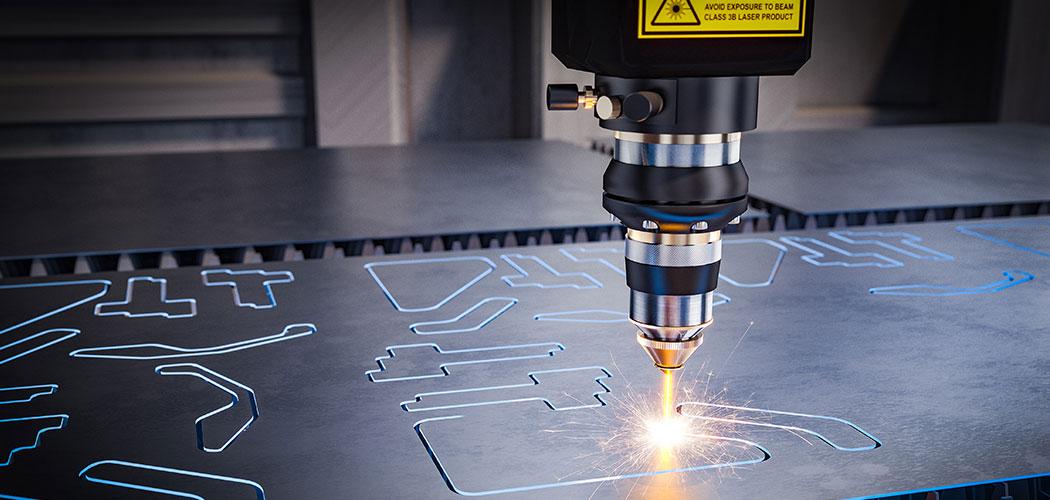

- ساخت پیشرفته: این نوع تولید شامل یکسری اشکال جدید میشود و برای بهبود فرایند تولید از فناوری بهره میگیرد. شرکتهای تولیدی میتوانند برای ارائه خدمات بهتر به بازارهای هدف، به مواد خام ارزش بیشتری بدهند. در اینصورت استفاده از فناوریهای جدیدتر منجر به ارائه سریعتر محصولات جدید و افزایش تولید خواهد شد.

- ساخت قراردادی: این نوع تولید بسیار رایج است و در آن شرکتهای تولیدی برای برون سپاری یکسری فرایندهای تولید با سایر شرکتها مشارکت کرده و روابط تجاری ایجاد میکنند.

کنترل تولید

در تمامی شرایط، حتی با برنامه ریزی دقیق، احتمال انحراف از برنامه وجود دارد. در اینصورت زمانی که تولید واقعی از تولید برنامهریزی شده منحرف شود، عملکردهای کنترلی مورد استفاده قرار میگیرند تا منجر به ایجاد تطبیق میان این تولیدها شوند. کنترل تولید شامل همین عملکردهای کنترلی است. این کنترل علاوه بر اینکه یک جنبه نظارتی دارد، میتواند یکسری تغییرات را نیز اعمال کند.

کنترل تولید بخشی از مدیریت تولید است. در مرحله کنترل تولید چهار عمل اصلی انجام میشود:

- مشاهده (Observation)

- تحلیل (Analysis)

- اقدام (Action)

- ارزیابی (Evaluation)

برای کنترل تولید در وهله اول، فعالیتهایی مانند مقایسه خروجی با زمان صرف شده برای فرایندهای فعال، اندازهگیری زمانهای توقف و زمانهای بیکاری در فرایندها، کنترل فرایندها، ثبت سطح موجودیها و جمع آوری اطلاعات مربوط به هزینهها انجام میشود.

پس از آن فعالیتهایی مانند مقایسه پیشرفت واقعی فرایند با پیشرفت مورد انتظار، تحلیل روند تغییرات تقاضا و ظرفیت فرایندها، محاسبه هزینهها و مقایسه هزینهها با هزینههای برآورد شده تحلیل میشوند.

در مرحله اقدام، یکسری فعالیتها مانند سرعت بخشیدن به فرایندها، فعالیتهای بازرسی و تنظیم فرایندها، تنظیم قیمتهای فروش و صدور دستورالعملهای تولید و تدارکات انجام میشوند. برای ارزیابی نیز فعالیتهایی مانند ارزیابی ظرفیت فرایند و زمانبندیها، ارزیابی مجدد مشخصات محصول، بهبود فرایندها و روشهای بازرسی، بازنگری روی سیاستها و سیستمهای موجودی، ارزیابی اقتصادی فرایندها و جمع آوری اطلاعات انجام میشوند.

در نهایت کنترل تولید منجر به بهبود فرایند تولید و در برخی موارد منجر به انجام یکسری اصلاحات و تغییرات در روند فرایند تولید خواهد بود.

برنامه ریزی تولید

برنامهریزی تولید شامل مشخص کردن اهداف و ایجاد یک مسیر عملی برای دستیابی به این اهداف است. در برنامهریزی تولید نوع محصول موردنیاز، میزان تولید محصول و زمان تولید محصول به طور دقیق مشخص میشود تا نیازهای مشتریان به طور کامل برآورده شود.

این کار منجر به کاهش قابل توجه هزینههای اضافه مانند انبارداری یا تاخیر در تحویل سفارشها خواهد شد. در اینصورت میتوان گفت که برنامهریزی تولید منجر به ایجاد یک برنامه دقیق برای تولید محصولات و تسهیلات مورد نیاز در زمان و مکان مشخص و با مقدار مناسب است تا از تحمیل هزینههای جانبی جلوگیری شود.

برنامهریزی تولید بخش مهمیاز مدیریت عملیات است و در ارتباط با فعالیتهای تولیدی است. در این برنامهریزی، کلیه فعالیتهای موردنیاز برای تولید محصول اعم از زمان خرید مواد اولیه، حجم خرید مواد اولیه، بررسی موجودیها و افزایش بهرهوری، برنامهریزی فرایند، برنامهریزی تجهیزات، استفاده بهینه از منابع، انجام فعالیتهای تولیدی به صورت منظمتر و موثرتر، تحویل به موقع سفارشات و… را شامل میشود.

صنایع تولیدی فرایند

هر یک از فرایندهای تولیدی براساس ویژگیها، مزایای ومحدودیتهای خاصی که دارند، در صنایع گوناگون و برای کاربردهای مختلف مورد استفاده قرار میگیرند.

رایجترین صنایعی که از فرایند تولید پروژهای استفاده میکنند عبارتند از:

- صنایع چاپ سفارشی مانند چاپ خبرنامه، بروشور، کاتالوگ و…

- خدمات پزشکی

- خدمات مشاوران املاک

- ساخت قایق و کشتی

- ساخت لوکوموتیو و هواپیما

- ساخت جادهها و ساختمانها

تولید دستهای بیشتر به دنبال بالا بردن بهرهوری تولید در کنار سرعت بالای تولید است. در اینصورت میتوان گفت، رایجترین صنایعی که از این فرایند تولیدی استفاده میکنند، عبارتند از:

- صنایع مبلمان پیش ساخته

- صنایع ساخت کالاهای الکترونیکی

- تولید پوشاک

- تولید قطعات خودرو

- تولید نان و شیرینی صنعتی

- تولید کتاب، مجله و روزنامه

- تولید محصولات دارویی

تولید سفارشی نیز همان سفارشیسازی تولید محصولات با ویژگیهای خاص است که غالبا در صنایع زیر از این فرایند تولید استفاده میشود:

- صنایع بهداشت و درمان

- دندانپزشکی

- جواهرسازی

از تولید انبوه برای تولید محصولاتی که میزان سفارشیسازی گستردهای دارند استفاده میشود. در اینصورت رایجترین صنایع پرکاربرد این فرایند را میتوان در موارد زیر خلاصه کرد:

- صنایع خودروسازی

- صنایع غذایی مانند تولید غذاهای کنسروی

- صنایع الکترونیکی مانند صنایع ساخت تلفن همراه، کنسول بازی و…

- صنعت مد مانند صنایع تولید پوشاک

- صنعت داروسازی

- صنایع فناوری

گرچه گستره استفاده از فرایندهای تولیدی بسیار گستردهتر از موارد گفته شده است و تنها رایجترین صنایع پرکاربرد هر فرایند ذکر شدهاند.

سوالات متداول

تولید پیشرفته چیست؟

نوع تولید پیشرفته شامل یک فرایند برای استفاده از فناوریهای جدید است که منجر به بهبود روش ساخت محصولات میشود. در این روش تولید، شرکتها میتوانند به مواد خام یک ارزش افزوده اضافه کنند و خدمات بهتری را به بازارهای هدف ارائه دهند. همچنین استفاده از فناوریهای جدیدتر نیز در ارائه سریعتر محصولات جدید و افزایش تولید موثر خواهد بود.

در چه مواردی میتوان از تولید انبوه استفاده کرد؟

در صورتی که به درستی موجودی را مدیریت کنید، به درستی بازاریابی کنید و پیشبینی تقاضای دقیقی داشته باشید، تولید انبوه به صرفهترین و بهترین راه برای تامین نیاز بازار خواهد بود. اما در استفاده از این فرایند توجه به تولید بیش از حد محصولات نیز اهمیت دارد که میتواند منجر به ایجاد هزینههای جانبی هنگفتی شود.

فرایند تولید دستهای با روشهای بزرگتر مانند فرایند تولید انبوه یا تولید پیوسته چه تفاوتی دارد؟

در فرایند دستهای امکان کنترل کیفیت دقیقتر محصولات وجود دارد که در فرایندهای انبوه و پیوسته، کنترل کیفیت با بررسی دقیق محصولات ساخته شده و تطبیق با استانداردهای موجود همراه نخواهد بود. در واقع در این روش غالبا کنترل کیفیت به صورت تصادفی و با نمونهگیری حجم کوچکی از محصولات تولید شده انجام میشود.

در صورتی که در فرایند دستهای مدیران امکان این را دارند تا در هر مرحله از تولید، در صورت عدم تطابق کیفیت محصولات با نمونه موردنیاز، از ادامه تولید محصولات جلوگیری کرده و تغییرات و اصلاحات لازم را اعمال کنند.

استفاده از فناوری چه تاثیری در تولید دارد؟

استفاده از فناوری در بهبود فرایندهای تولید و مدیریت موجودی بسیار موثر است. به عنوان مثال، در صورت استفاده از سیستمهای مدیریت موجودی خودکار و نرم افزارهای پیشبینی تقاضا، کارایی بهبود پیدا کرده و منجر به ایجاد دقت در تصمیمگیریهای تولید و موجودی خواهد شد.

از طرفی، استفاده از فناوری در فرایندهای تولید مانند استفاده از اتوماسیون و یا رباتیک میتواند در بهبود کیفیت و کاهش هزینههای تولید موثر باشد.

جمع بندی

همانطور که خواندید، فرایند تولید انواع مختلفی دارد. هر یک از این فرایندهای تولید ویژگیها و مزایای خاص خود را داشته و در کنار آن از یکسری محدودیتها برخوردارند. هر یک از این فرایندها بسته به ویژگیهایی که دارند، در کاربردهای مختلفی مورد استفاده قرار میگیرند. توجه به دو ویژگی کنترل تولید و برنامه ریزی تولید نیز میتواند در افزایش بهرهوری تولید محصولات با هر یک از این فرایندها بسیار موثر باشد.