استفاده از فرایندهای مبتنی بر فشار توسط جوامع بشری به مدتها قبل باز میگردد؛ به صورتی که در زمانهای گذشته برای ساخت ابزار جنگی، ضرب سکه و غیره از نیروی فشاری برای ساخت، شکلدهی، آهنگری و سختکاری محصولات استفاده میکردند. در آن دوران تکنولوژی به قدر کافی پیشرفت نکرده بود و این عمل تنها با نیروی انسانی و با استفاده از ابزارآلات ساده اعم از چکش، پتک و اهرمهای فشاری انجام میشد.

پس از آن، چکشهای بخار ابداع شدند اما باز هم آهنگری فلزات و شکلدهی آنها بسیار سخت بود. در حال حاضر، فرایندهای تولید فلزات بسیار گسترده و آسان شده است و طیف وسیعی از دستگاههای مدرن برای استفاده از این روشها به جای نیروی انسانی وجود دارند.

امروزه، بسیاری از صنایع از فرایند پرسکاری برای تولید گستره متنوعی از قطعات و تجهیزات مختلف اعم از تجهیزات پزشکی، الکترونیکی، هوایی و… از صنعت پرسکاری استفاده میکنند. در واقع امروزه پرس فلزات اهمیت زیادی داشته و به عنوان یک حرفه مهم و مجزا در علم مهندسی شناخته میشود. با استفاده از این فرایند میتوان تمامی آلیاژهای فولاد، مس، آلومینیوم و غیره را با استفاده از دستگاههای پرسکاری به قطعات مختلفی تبدیل کرد.

اگر میخواهید با این فرایند فوق العاده، ویژگیها و کاربردهایش بیشتر آشنا شوید، خواندن این مقاله را از دست ندهید.

پرس کاری چیست؟

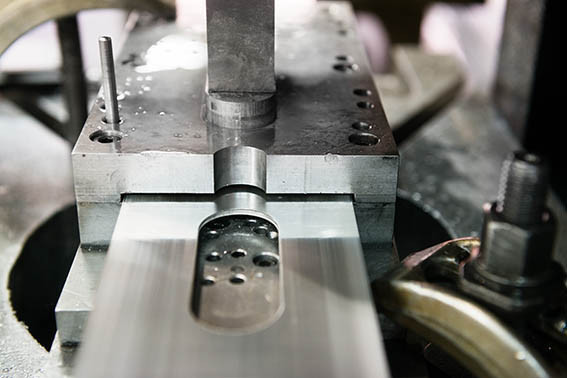

پرس کاری (Presswork) فرایندی است که طی آن با استفاده از قدرت و فشار، فلزات به شکل موردنظر تبدیل میشوند. به عبارتی در این فرایند، فلزات برای شکلدهی بهتر تحت یک نیروی فشاری قرار میگیرند. این فرایند غالبا توسط انواع دستگاههای پرسکاری انجام میشود اما ممکن است در برخی موارد فرایند پرسکاری به صورت دستی باشد.

کاربرد پرس کاری بسیار گسترده است و شاخههای مختلف صنعتی، از این فرایند بسیار بهره میبرند. در عملیات پرسکاری فلز، روشهای مختلفی برای شکل دادن فلزات انجام میشود که در ادامه با انواع این روشها همراه با انواع دستگاههای پرس به طور کامل آشنا میشوید.

انواع روشهای پرس کاری

پرسکاری با استفاده از روشها و تکنیکهای مختلفی انجام میشود؛ که عبارتند از:

پرس پنوماتیک

در این فرایند پرسکاری، قدرت مورد نیاز توسط هوای فشرده تامین میشود. این نوع پرس سرعت زیادی داشته و کورس کمی دارد. همچنین قابلیت تنظیم کورس نیز به ندرت وجود داشته و در تمام طول کورس تناژ ماکزیمم وجود ندارد. در پرس پنوماتیک غالبا تناژ ماکزیمم در انتهای لنگ به وجود میآید.

پرس هیدرولیک

در پرسکاری هیدرولیک، توسط فشار آب یا فشار روغن، قدرت لازم تامین میشود.

در فرایند این پرسها، سرعت کم کورس زیاد و نیروی یکنواختی در کل کورس ایجاد میشود که قابلیت تنظیم نیز دارند. پرسهای هیدرولیکی نیروی ثابتی داشته که از مسیر مستقیم اعمال میشود و غالبا در مواردی که نیاز به یک فشار ثابت در سراسر کورس وجود دارد، مانند کارهای کشش عمیق و فرم دهی، مورد استفاده قرار میگیرند.

پرس کاری دستی

در این روش نیز همانطور که از نامش پیداست، نیروی لازم توسط دست یا پای نیروهای انسانی کاری تامین میشود. این فرایند نسبت به سایر روشها هزینه کمتری دارد؛ زیرا در سایر روشها دستگاه مورد استفاده و هزینه ساخت قالب پرس زیادی در پی داشته و برای تعداد قطعات کم مقرون به صرفه نمیباشد.

پرس کاری مکانیکی

در فرایند پرس مکانیکی، قدرت موتور برای تامین نیروی مورد نیاز استفاده میشود. در برخی موارد این فرایند ممکن است دارای یک چرخ حرکتی و یک مکانیسم کاهنده سرعت دندهای یک مرحلهای یا چند مرحلهای باشد.

این پرسها سرعت بیشتری نسبت به پرسهای هیدرولیکی دارند و غالبا برای پرسکاری قطعاتی که نیروی زیاد در انتهای کورس لازم است، مانند سوراخکاری، ورقکاری، کشش و فرمهای کم عمق به کار میروند.

گرچه پرس کاری دستی با قالب پرس دستی، هزینه ساخت قالب پرس کمتری نسبت به سایر روشها دارد؛ اما از طرفی استفاده از دستگاههای پرس شامل مزیتهایی اعم از تلرانس کم، دقت ابعادی بالای قطعات تولیدی، تشابه زیاد قطعات و صافی سطح قطعه تولید شده میباشد. همچنین غالبا در پرسکاری با دستگاه، در زمان تولید بسیار کوتاه میتوان تعداد زیادی از قطعات را تولید کرد.

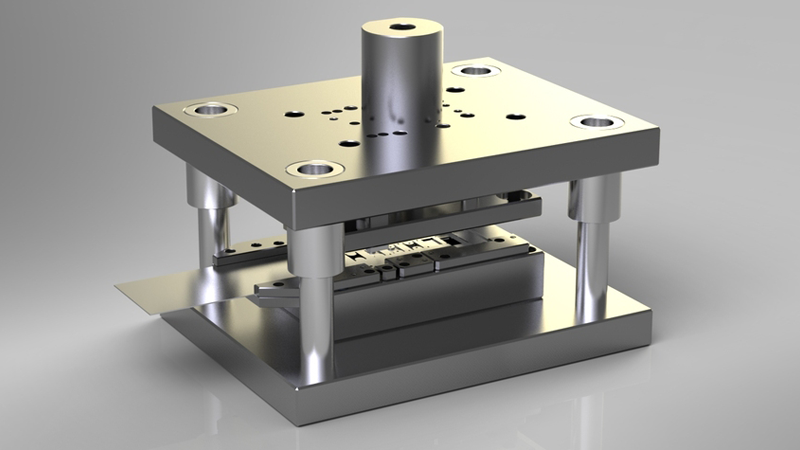

انواع قالب پرس کاری

همانند اغلب فرایندهای صنعتی، پرسکاری نیز با استفاده از قالبهای مخصوص انجام میشود. قالبهای پرسکاری براساس ویژگیهای مختلف دستهبندیهای متفاوتی دارند. رایجترین دستهبندی انواع قالب پرس، دستهبندی آنها بر اساس مراحل ایستگاههای کاری است؛ که بر این اساس دو نوع مختلف را شامل میشوند:

قالبهای پرس تک ایستگاهه

در قالبهای تک ایستگاهه، همانطور که از نامشان پیداست، تنها یک ایستگاه کاری وجود دارد که فرایند شکلدهی قطعات در آن ایستگاه انجام میشود. این نوع قالبها میتوانند به صورت مرکب یا ترکیبی باشند.

قالبهای مرکب (Compound die) تک ایستگاهه برای یک یا دو عملیات برش در تولید قطعه در یک ضرب پرس مورد استفاده قرار میگیرند. قالبهای ترکیبی (Combination die) تک ایستگاهه نیز با استفاده فرایندهای برشی و غیر برشی در یک ضرب، برای پرسکاری قطعات مورد استفاده قرار میگیرند.

قالبهای پرس چند ایستگاهه

طراحی این قالبها به صورتی است که با استفاده از آنها نیاز به انجام یکسری فرایندهای متوالی وجود دارد؛ تا قطعه به شکل کامل تولید شود. در واقع در هر ایستگاه این قالبها قسمتی از قطعه ساخته و تکمیل میشود. قالبهای پرس چند ایستگاهه، قالبهای چند مرحلهای و قالبهای انتقالی را شامل میشوند.

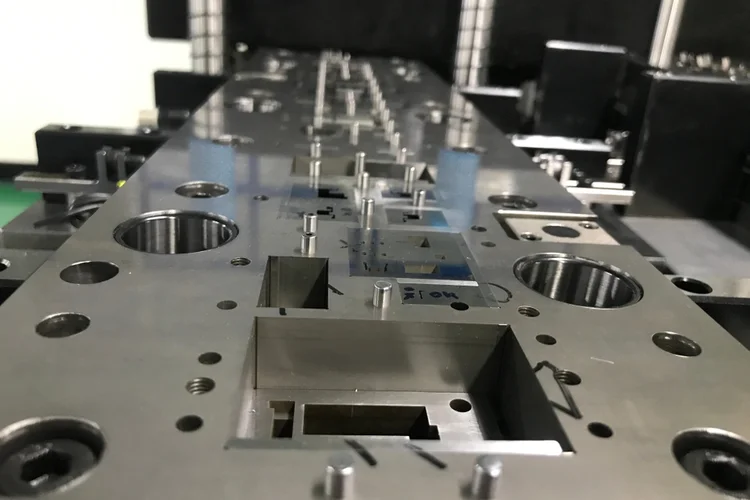

با قالبهای چند مرحلهای (Progressive dies) برای تولید قطعه از نوار ورق استفاده میکنند. در این نوع قالبها، نوار ورق بین ایستگاههای مختلف قرار گرفته و قالب مرحله به مرحله حرکت میکند؛ که غالبا امکان استفاده از یکسری اجزای مختلف مانند پین موقعیتدهنده، برای موقعیتدهی دقیق و راهنمایی نوار ورق وجود دارد.

در هر یک از ایستگاهها یک فرایند مخصوص مانند کشش، برش و یا خم روی قطعه انجام میشود. در حین طی کردن ایستگاه، قطعه به صورت تدریجی شکل قالب را گرفته و در نهایت از نوار ورق جدا میشود. در این فرایند برای کنترل پیشروی همچنین میتوان از پین قرار نیز در قسمت سنبه استفاده کرد. قالبهای چندمرحلهای غالبا در دستگاههای مکانیکی پرس کاری مورد استفاده قرار میگیرند و برای تغذیه نوار ورق از یک ایستگاه به ایستگاه بعدی از دستگاه فیدر استفاده میشود.

قالبهای انتقالی(Transfer die) چند ایستگاهه نیز شامل یک کفشک میباشند و در طی آنها با استفاده از یکسری دستگاهها، بلانک موجود از یک ایستگاه به ایستگاه دیگر و به صورت مکانیکی منتقل میشود. برای قطعه کارهایی که بزرگ و حجیم هستند، در این قالبها از خطوط پرس تاندم (Tandem Press lines) استفاده میشود. همچنین در این روش بلانکهای بزرگ برای انجام فرایندهای خاص از پرسی به پرس دیگر منتقل میشوند.

انواع قالب گیری: قالب گیری اکستروژن، قالب گیری فشاری، قالب گیری بادی، قالب گیری تزریقی و قالب گیری چرخشی .

https://www.activeplastics.co.nz/types-of-plastic-moulding

انواع قالب پرس به تنهایی نمیتوانند برای شکلدهی و تولید قطعات فلزی مورد استفاده قرار بگیرند. در واقع این قالبها روی ماشینهایی نصب میشوند که این ماشینها فشار لازم را روی قطعات اعمال میکنند. ماشین آلات پرسکاری نیز ظرفیت و سرعت متفاوتی دارند و باید با توجه به یکسری عوامل اعم از ظرفیت کارگاه، تیراژ تولید، نیروی شکلدهی و رقم مورد نظر انتخاب شوند. در ادامه با انواع ماشین آلات پرس بیشتر آشنا میشوید.

دستگاه پرس کاری چیست؟

دستگاه پرس وسیلهای است که با استفاده از آن عملیات و فرایندهای پرسکاری مانند برش، خم، کشش، فرمدهی و… انجام میشود. این دستگاه که برای تغییر شکل فلزات استفاده میشود، از نیروی فشار برای برش یا شکلدهی استفاده میکند.

دستگاههای پرسکاری براساس ویژگیهایی که دارند، در طبقهبندیهای مختلفی مورد استفاده قرار میگیرند. رایجترین دستهبندیهای دستگاههای پرسکاری عبارتند از:

- انواع دستگاه پرس کاری بر اساس منبع قدرت مورد استفاده که شامل دستگاه پرسکاری دستی، مکانیکی، هیدرولیکی، پنوماتیکی (نیوماتیکی) و هیدروپنوماتیکی میباشد.

- انواع دستگاه پرس بر اساس صفحات لغزنده شامل دستگاه پرسکاری یک عملکرده، دو عملکرده و سه عملکرده

- انواع دستگاه پرسکاری بر اساس چارچوب شامل دستگاه پرسکاری قوسی شکل، ستونی شکل و H مانند

در ادامه انواع دستگاه پرس کاری بر اساس منبع قدرت مورد استفاده، که تکمیلترین دستهبندی دستگاههای پرس است، معرفی شدهاند.

انواع دستگاه پرس کاری بر اساس منبع قدرت

در حالت کلی، دستگاههای پرس دو نوع دستی و غیر دستی دارند. انواع غیر دستی این دستگاهها شامل ماشینهای پرس مکانیکی (ضربهای یا لنگ)، هیدرولیک، پنوماتیک و هیدرو پنوماتیک میباشند.

براساس منبع قدرت، انواع دستگاه پرس عبارتند از:

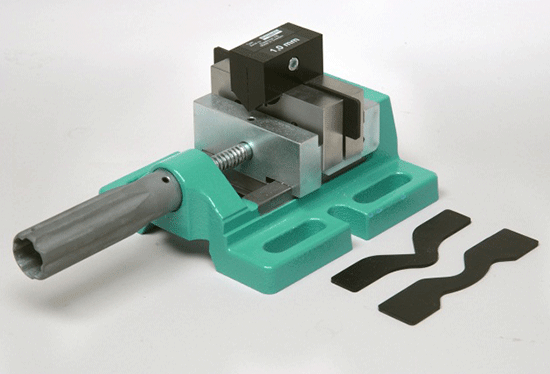

دستگاه پرسکاری دستی (Manually Operated Presses)

در اغلب این دستگاهها برای افزایش توان و نیروی کارگر برای انجام عملیات مختلف شکل دهی، برشکاری، سوراخکاری، مونتاژ و… یکسری تجهیزات مانند اهرمها، چرخدندهها، مدارهای هیدرولیکی، پیچها و… تعبیه شدهاند.

به دلیل محدودیت در تناژ یا همان ظرفیت پرس دستگاههای دستی و سرعت پایینی که دارند، کمتر از سایر دستگاهها در کارخانجات و خطوط تولیدی مورد استفاده قرار میگیرند. اما این دستگاهها ابعاد کوچک و قیمت پایینتری دارند، به همین دلیل برای سالنهای مونتاژ، کارگاههای نمونهسازی مانند بسیاری از کارگاههای عمومی و مراکز آموزشی بسیار کارآمد میباشند.

انواع دستی دستگاههای پرس عبارتند از:

- دستگاه پرس پانچ دستی با کمک اهرم (Manual punching press): عملیات پانچ در این دستگاه با کمک یک اهرم و با نیروی دست کارگر انجام میشود. در صورت استفاده از تجهیزات جانبی در این دستگاه میتوان از آن برای فرایندهای شکلدهی و برشکاری به طور موثری استفاده کرد.

- دستگاه پرس دستی شکلدهی با کمک اهرم (Manual Stamping Press): در این دستگاه نیروی دست کارگاه به کمک اهرم تقویت شده و عملیات شکل دهی انجام میشود.

- دستگاه پرس کاری برشکاری دستی با مکانیزم پیچ و شانه (Manual Cutting press with Screw & Rack mechanism): در این دستگاه نیز اپراتور اهرم دستی را چرخانده و با این کار باعث هدایت پیچ در مسیر رزوه میشود. در اینصورت فشار لازم برای برشکاری تامین خواهد شد.

- دستگاه پرس مونتاژ با اهرم دستی (Manual Assembly Press): از این دستگاه پرس برای مونتاژ قطعاتی مانند پرچ یا شفت و بلبرینگ با انطباق پرسی استفاد میشود.

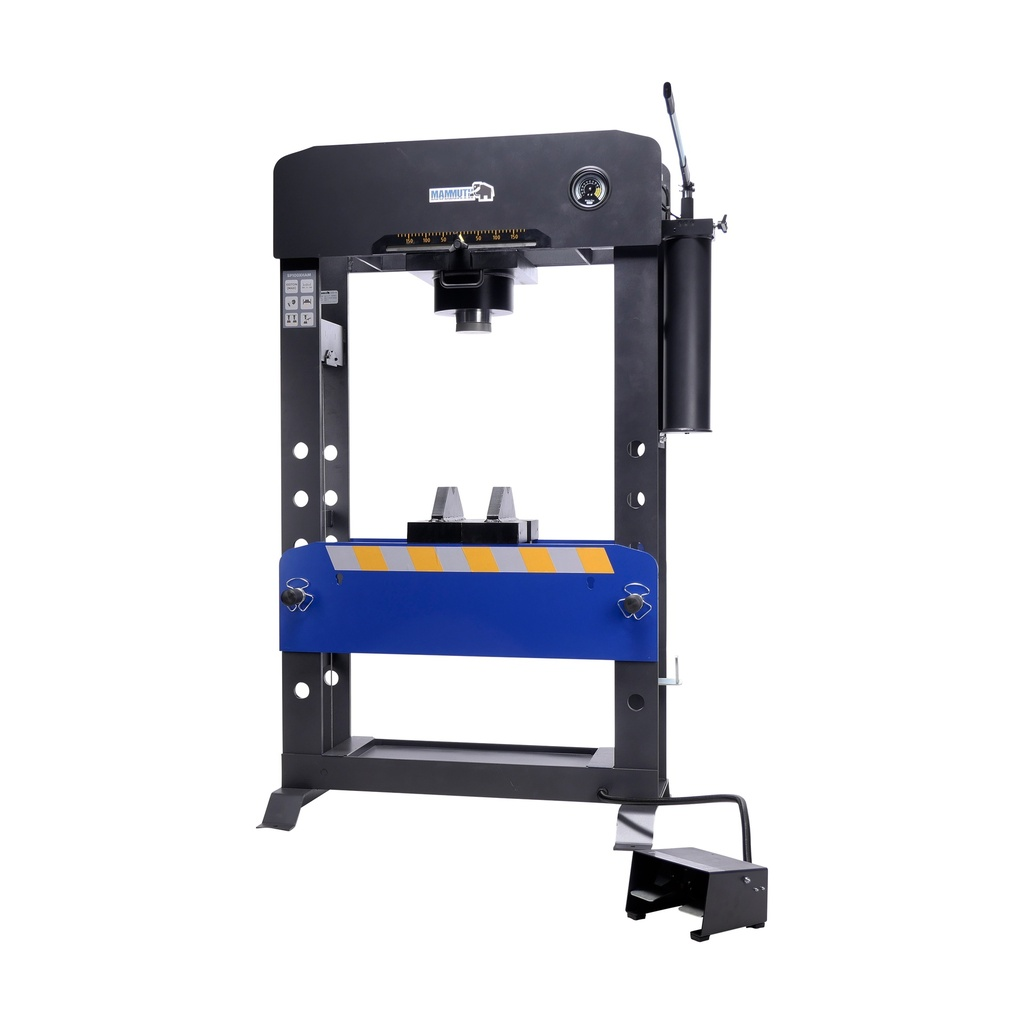

- دستگاه پرس شکلدهی با مدار هیدرولیکی دستی (Manual Hydraulic Workshop Press): در این دستگاه، بالا و پایین کردن اهرم توسط اپراتور انجام میشود و در حین این کار، سیال هیدرولیک جابجا شده و فشار پشت پیستون به این واسطه تامین میشود.

- دستگاه پرس کاری خمکاری با محرک پدالی (Manual hydraulic workshop press): مکانیزم این دستگاه مشابه با دستگاه قبلی است؛ با این تفاوت که برای تامین فشار هیدرولیک در این دستگاه اپراتور از نیروی پا استفاده میکند.

دستگاه پرس دستی ابعاد کوچکی داشته، صدای بسیار کمی ایجاد میکند و جابجایی و حمل و نقل آنها به سادگی و با هزینه کم انجام میشود. همچنین این دستگاهها هزینه تعمیرات و نگهداری بسیار کمی دارند. دستگاههای دستی به منبع انرژی نیازی نداشته و در این مورد نیز باعث کاهش هزینهها در کنار عدم محدودیت در استفاده میشوند. همچنین انعطافپذیری بالایی دارند و به سادگی با اضافه کردن قطعات، بهینهسازی میشوند. ماشینهای دستی کم خطرترین نوع پرس برای اپراتور هستند.

اما این دستگاهها در بسیاری از فرایندهای پرسکاری و برای بسیاری از مواد قابل استفاده نیستند. همچنین در مقایسه با سایر دستگاههای پرسکاری سرعت پایینتری دارند و در فرایند تولید نمیتوان به آنها اعتماد کرد؛ مگر اینکه برای مونتاژ مورد استفاده قرار بگیرند.

دستگاه پرسکاری مکانیکی

در این دستگاه پرسکاری برای تبدیل چرخش موتور الکتریکی یا همان نیروی دورانی به جابجایی خطی یا همان نیروی خطی از روشهای مختلفی استفاده میشود که طی این روشها غالبا صفحه متحرک پرس روی قالب، فشار لازم را وارد میکند.

از انواع این دستگاههای پرس میتوان به موارد زیر اشاره کرد:

دستگاه پرس کاری ضربهای (Crank Press)

در این دستگاه، حرکت چرخشی موتور الکتریکی به میل لنگ منتقل میشود و پس از آن حرکت دورانی میل لنگ توسط یک شاتون به سینه پرس منتقل خواهد شد.

در این دستگاه با توجه به اینکه ابعاد میل لنگ یا ناحیه خارج از مرکز آن، محدودیت دارد، دستگاه نیز طول پرس محدودی خواهد داشت؛ اما غالبا سرعت بالایی دارد. با کاهش فاصله خارج از مرکز نیز میتوان سرعت پیمایش میل لنگ را افزایش و زمان مورد نیاز برای چرخش آن را کاهش داد. ساخت قالب پرس ضربه ای با این دستگاه خواهد بود.

دستگاه پرس مکانیکی با مکانیزم لولای مفصلی (Knuckle joint press machines )

در این دستگاه برای تبدیل چرخش میل لنگ به حرکت خطی از مکانیزم دیگری استفاده میشود. در فرایند این دستگاه، شاتون به طور مستقیم به سینه پرس متصل نمیشود. همچنین این دستگاه کورس پایینی دارد اما غالبا برای اعمال تناژهای بسیار بالا در فرایندهایی مانند اکستروژن یک گزینه بسیار مناسب محسوب میشود.

دستگاه پرس کاری خارج از مرکز (Eccentric Press)

دو دستگاه قبلی بر حرکت خارج از مرکز میل لنگ متمرکز هستند اما در دستگاه پرس خارج از مرکز، یک میل لنگ یا بادامک (یک شفت خارج از مرکز) درون یک پوسته قرار میگیرد. با چرخش این پوسته، دنباله متصل به آن جابجا شده و منجر به حرکت خطی سینه پرس میشود. در مکانیزم این دستگاه، طول کورس همچنان محدود است اما فرایند با سرعت بالایی انجام شده و در کنار آن، استفاده از موتورهای کوچکتر نیز امکانپذیر است.

دستگاه پرس مکانیکی با مکانیزم چرخ دنده و شانه (Rack and Pinion press یا Toggle Press)

در این دستگاه برای اعمال فشار به قطعه کار از مکانیزم چرخ دنده و شانه استفاده میشود؛ به اینصورت که خروجی موتور به طور مستقیم به چرخ دنده متصل شده و روی شانه قرار میگیرد. با این کار، حرکت خطی سینه پرس تامین میشود. این دستگاه، بر خلاف دستگاههای مکانیکی قبلی میتواند طول کورس بیشتری داشته باشد اما در عین حال سرعت و ظرفیت تناژ کمتری خواهد داشت.

همچنین در دستگاههای مکانیکی قبلی نیروی فشاری متغیر بوده و در انتهای کورس به میزان ماکزیمم خود میرسد؛ اما در این دستگاه مکانیزم مورد استفاده باعث میشود که در تمامی طول کورس یک نیروی فشاری یکسان وجود داشته باشد.

دستگاه پرس کاری مکانیکی با مکانیزم پیچ (Friction Press یا Screw Press)

در این دستگاه، یک دیسک با کمک نیروی اصطکاک، باعث انتقال نیروی دورانی موتور به یک دیسک چرخان شده و راستای چرخش افقی نیز به عمودی تبدیل میشود. در نهایت، دوران دیسک باعث باز یا بسته شدن یک پیچ بزرگی که به سینه پرس متصل است، میشود. برخلاف سایر دستگاههای پرس مکانیکی، این دستگاه کورس زیاد و سرعت پایینی دارد.

در این دستگاه از دو سینه پرس که در جهت مخالف یکدیگر حرکت میکنند، استفاده میشود که حین بازگشت یکی از آنها که در اصطلاح کورس مرده نامیده میشود، اپراتور میتواند سمت دیگر را برای قطعهزنی مورد استفاده قرار دهد. این دستگاهها بخصوص در فرایند فورج بسیار پرکاربرد هستند.

تقریبا در تمامی دستگاههای پرس مکانیکی، تجهیزات گیربکس (Gearbox)، کلاچ (Clutch) و ترمز (Brake) برای کنترل بیشتر دستگاه استفاده میشوند. همچنین در اغلب موارد، برای انتقال قدرت به میل لنگ از تسمه و پولی یا گیربکس استفاده میشود تا سرعت پیمودن کورس تا حدودی قابل تنظیم باشد. برای انتقال نیروی موتور به میل لنگ یا همان قطع و وصل اتصال نیز از کلاچ استفاده میشود.

در تمامی دستگاههای مکانیکی پرس کاری به جز دستگاه پیچش و دستگاه چرخدنده و شانه، نیروی پرس متغیر است و زمانی که سینه پرس در پایینترین نقطه قرار میگیرد، نیروی پرس به مقدار ماکزیمم خود میرسد. همچنین در این دستگاهها سرعت حرکت سینه پرس بسیار زیاد است که برای خطوط انبوه ویژگی بسیار ایدهآلی محسوب میشود؛ گرچه دستگاههای پرس مکانیکی پیچی و چرخدنده و شانه طول کورس محدودتری دارند.

ظرفیت تناژ دستگاههای پرس مکانیکی بسیار کمتر از دستگاههای پرس هیدرولیکی است؛ گرچه دستگاههای پرس مکانیکی با ظرفیتهای بسیار بالا نیز قابل استفاده هستند؛ اما دسترسی به تجهیزات این نوع دستگاهها بسیار دشوار میباشد.

به طور کلی، دستگاههای پرس کاری مکانیکی نسبت به سایر دستگاهها از سرعت بسیار بالاتری برخوردار هستند و نسبت به دستگاههای هیدرولیکی قیمت کمتری دارند. همچنین این دستگاهها برای قالبهای پراگرسیو یا چند مرحلهای بهترین انتخاب محسوب میشوند. شوک گسستگی مواد در حین برش نیز روی این دستگاهها بیاثر است و به همین دلیل بهترین گزینه برای قالبهای بلنکزنی و برشکاری محسوب میشوند.

اما طول کورس این دستگاهها محدود و غیر قابل تغییر بوده و نیرو و سرعت پرس نیز در آنها غیریکنواخت میباشند. در این دستگاهها نسبت به سایر دستگاههای پرس احتمال آسیبدیدگی اپراتور بالاتر است و بیشترین میزان آلودگی صوتی را دارند. همچنین دستگاههای مکانیکی خیلی کم قابل کنترل هستند و تغییر جهت سینه پرس آنها نیز تنها پس از کامل شدن کورس امکانپذیر خواهد بود.

دستگاه پرسکاری هیدرولیکی

در دستگاههای پرس هیدرولیکی، فشار مورد نیاز به واسطه سیال مایع تامین میشود؛ به صورتی که برای تنظیم سرعت پیمایش کورس و تنظیم طول آن، از یک پمپ استفاده شده که قابلیت تغییر حجم و فشار داشته و برای اعمال نیرو نیز از سیلندر هیدرولیکی استفاده میشود.

دستگاههای هیدرولیکی، بیشترین تناژ و طول کورس را دارند. همچنین در این دستگاهها، فشار و سرعت سینه پرس در تمام طول کورس یکسان است که برای فرایند کشش عمیق مزیت مهمی محسوب میشود. تنها محدودیت این دستگاهها، سرعت پایین پیمایش کورس در آنها است.

در این دستگاهها، جهت حرکت سینه پرس در کورس رفت یا برگشت، با افزایش و کاهش فشار در هر یک از طرفین پیستون قابل تغییر است؛ به همین دلیل برخلاف دستگاههای پرسکاری، در این دستگاهها اپراتور میتواند در مرحلهای از کورس جهت حرکت آن را تغییر دهد.

دستگاههای پرس کاری هیدرولیکی، نسبت به باردهی بیش از حد محافظت میشوند؛ زیرا در مدار هیدرولیکی آنها یک شیر کنترل فشار تعبیه شده که در زمان باردهی غیرمجاز، باعث کاهش فشار مدار شده و از آسیب سیلندر یا پمپ جلوگیری میکند. همچنین، به دلیل تعداد کم قطعات درگیر و ایمن بودن آنها در برابر باردهی بیش از حد، عمر کاری این تجهیزات زیاد است و نسبت به دستگاههای مکانیکی نیاز به تعمیر و نگهداری کمتری دارند.

دستگاه پرس هیدرولیکی، بیشترین تناژ پرس را داشته، در طول کورس محدودیت ندارد، کاملا قابل برنامهریزی و کنترل است، آلودگی صوتی کمی دارد، در برابر باردهی بیش از حد امنیت داشته و اپراتور نیز نسبت به دستگاه مکانیکی ایمنی بیشتری خواهد داشت. همچنین این دستگاه در تمام نقاط کورس دارای فشار و سرعت یکسانی میباشد. دوام دستگاه پرس هیدرولیکی زیاد است و هزینه نگهداری و تعمیر آن نیز نسبتا پایین میباشد.

اما عملکرد این دستگاه در تغییرات دمایی دچار تاثیر میشود. سرعت پیمایش کورس نیز در این دستگاه به نسبت دستگاه مکانیکی و نیوماتیکی کمتر است. در صورت استفاده از روغن هیدرولیک نامناسب در این دستگاه احتمال آتشسوزی دستگاه بالا بوده و در واقع دستگاه حرارت کاری زیادی دارد. همچنین مصرف انرژی نسبتا بالایی را شامل میشود.

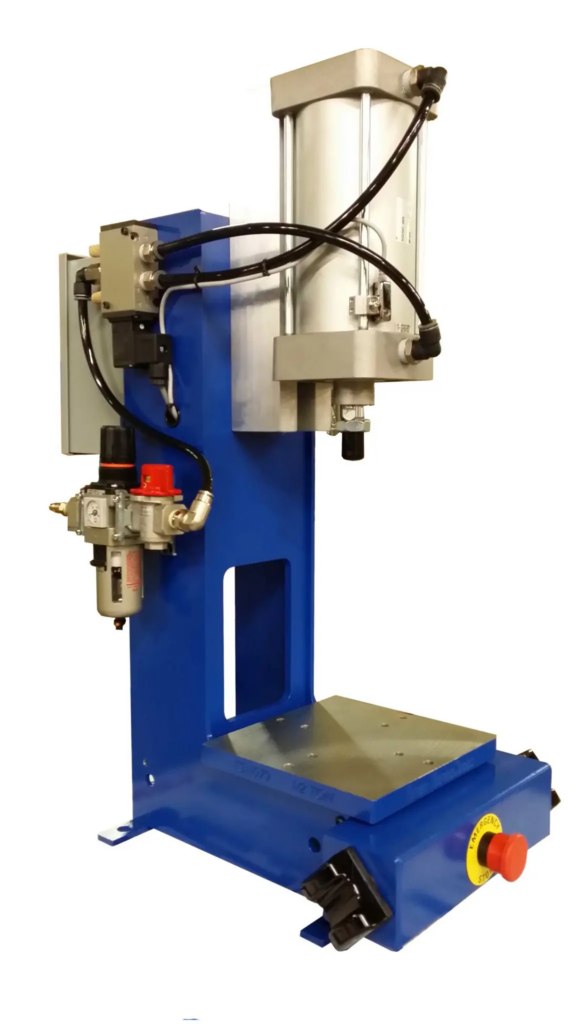

دستگاه پرسکاری نیوماتیکی یا پنوماتیکی (Pneumatic presses)

در این دستگاهها برای تامین فشار مورد نیاز از هوای خشک و فشرده استفاده میشود. برای این منظور، به جای پمپ از کمپرسور هوا و بجای سیلندرهای هیدرولیکی از سیلندرهای نیوماتیکی استفاده میشود. نحوه عملکرد دستگاه پنوماتیکی بسیار مشابه با دستگاه هیدرولیکی است؛ اما تناژ این دستگاهها پایینتر بوده و سرعت پیمایش آنها نیز بسیار سریعتر است.

زمانی که کورس این دستگاه به پایان میرسد، هوا از طریق شیرهای تخلیه خارج شده و سینه پرس به وسیله فنرها به موقعیت اولیه خود باز میگردد. این دستگاهها از دستگاههای هیدرولیکی تقریبا ده برابر سریعتر هستند اما سرعت آنها از دستگاههای مکانیکی بیشتر است. زمانی که در این دستگاه اپراتور هوا را تخلیه کند، پرس متوقف میشود. هوای فشرده مورد استفاده نیز عاری از رطوبت است و برای پیشگیری از خوردگی اجزای مکانیکی دستگاه، مقداری روغن به هوا افزوده میشود.

دستگاه پرسکاری پنوماتیکی نسبت به دستگاه هیدرولیکی سرعت بالاتری دارد، بادوام است و به دلیل کار با هوای خشک عمر بالاتری دارد. این دستگاهها از دستگاههای هیدرولیکی قیمت کمتری داشته و هزینه ساخت قالب پرس کمتری را شامل میشوند. کنترلپذیری این دستگاهها نیز از پرسهای مکانیکی بیشتر است اما از پرسهای هیدرولیکی کمتر میباشد. این دستگاهها آلودگی صوتی کمتری نسبت به پرسهای مکانیکی دارند و آلودگی محیطی کمتری نیز ایجاد میکنند.

اما دستگاه پرسکاری پنوماتیکی در ایجاد فشارهای بالا ناتوان است و تغییرات دما نیز روی نحوه عملکرد آن تاثیر میگذارد. همچنین برای فرایندهایی که نیازمند فشردگی تدریجی هستند، مانند فرایند کشش عمیق، قابل استفاده نمیباشند.

- دستگاه پرسکاری هیدروپنوماتیکی

در این دستگاهها هم از مدار هیدرولیکی و هم از مدار نیوماتیکی استفاده میشود. در واقع در دستگاه هیدروپنوماتیکی جابجایی به صورت نیوماتیکی و با سرعت بالا انجام شده و در زمان اعمال فشار سیستم هیدرولیکی مورد استفاده قرار میگیرد.

عملیات پرس کاری

همانطور که گفته شد، در عملیات پرسکاری، فلزات تحت فشار قرار گرفته و شکل معینی را به خود میگیرند. در این فرایند یک ورق فلز با یک سطح صاف و یکنواخت در دستگاه پرس قرار گرفته و پس از وارد شدن یک فشار معین شکل قالب را به خود میگیرد.

برای انجام فرایند پرس کاری با راندمان و کیفیت بالا، قبل از شروع عملیات باید جهت تغییر شکل فلز مشخص شود. همچنین ممکن است پس از شکلگیری فلز توسط ماشین پرس نیز، برخی عملیات پردازش اعم از عملیات خم کردن، سایش سطح فلز، کوبیدن قسمتهای مختلف قطعه، صیقل دادن یا شستشو برای از بین بردن آلودگیهای سطح و… روی قطعه نهایی انجام شوند.

همچنین فرایند پرسکاری فلز به چند روش مختلف انجام میشود که در برخی از روشها سطح فلز به صورت برجسته شکل داده میشود؛ مانند پرسکاری قوطیهای آبمیوه، کمپوت و یا کنسرو که توسط همین روشها انجام میشود.

سکهزنی یا قالبزنی نیز از عملکردهایی است که در برخی موارد در فرایند پرسکاری انجام شده و با استفاده از آن، یک شکل خاص یا یک قالب خاص تحت فشار بالا روی ورق فلزی کوبیده میشود.

کاربرد پرس کاری در صنعت

فرایند پرسکاری فلزات در صنایع بسیار متنوعی کاربرد دارد. در واقع تولید قطعات و شکلدهی فلزات با استفاده از فرایندهای مختلف بسیار ضرورت دارد که یکی از این صنایع پرکاربرد پرسکاری میباشد.

کاربرد فرایند پرسکاری در صنایع زیر بسیار رایج است:

- صنعت خودروسازی: تولید قطعات بزرگ و کوچک خودرو از جمله بدنه، پنلها، دربها، صندوق عقب و سقف

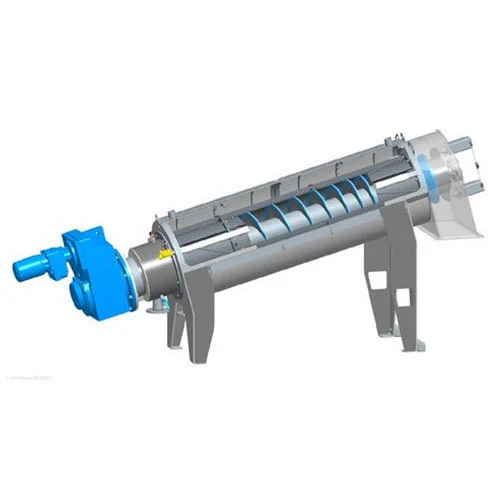

- صنعت فولاد: تولید و شکلدهی قطعات فلزی از جمله صفحات فولادی، لولهها، پروفیلها و…

- صنعت ماشینسازی: تولید قطعات پیچیده و دقیق مانند ابزارهای برش، ماتریسها، قطعات مکانیکی و قطعات الکترونیکی

- صنعت الکترونیک: تولید قطعات مدار چاپی (PCB)، قطعات الکترونیکی کوچک و قطعات میکروالکترونیکی

- صنعت لاستیک و پلاستیک: تولید قطعات لاستیکی و پلاستیکی مانند تولید لاستیکهای صنعتی، بستهبندیها، ظروف و قطعات خودرویی

- صنعت چوب: تولید مبلمان، دربها، پنجرهها، کابینتها و قطعات دکوراتیو

- صنایع غذایی: تولید محصولاتی مانند نان، شکلات، نشاسته، قطعات شیرینیپزی و قطعات سفتکننده

عملیات پرس کاری و تحت فشار قرار دادن فلزات در صنایع زیادی برای تولید محصولات فلزی و ابزارآلات مدرن امروزی استفاده میشود. از دیگر قطعاتی ک با استفاده از این عملیات تولید میشوند میتوان به قطعات دوچرخه، قطعات هواپیما، قوطیها، صنایع تولید تجهیزات الکترونیکی، صنایع تولید تجهیزات پزشکی، تولید انواع قطعات فلزی مانند فنرها، واشرها، وزنه و… اشاره کرد.

در واقع پرسکاری فلزات به اندازهای دارای اهمیت است که یک شاخه جدا در علم مهندسی محسوب میشود و تمام آلیاژهای مس، آلومینیوم، فولاد و حتی فلزات گرانبها مانند پلاتین و طلا را میتوان با استفاده از دستگاههای این عملیات به شکلهای مختلف تبدیل کرد.

سوالات متداول

فرایند پرسکاری چگونه انجام میشود؟

در عملیات پرسکاری فلزات تحت فشار قرار میگیرند تا شکل مشخصی به خود بگیرند. برای این منظور ورق فلز با سطحی صاف و یکدست به داخل دستگاه پرس منتقل شده و پس از اینکه فشار معینی روی آن اعمال میشود، به شکل قالب یا سایر اشکال در میآید. پس از عملیات پرسکاری نیز ممکن است برخی عملیات دیگر اعم از سایش، کوبیدن و یا شستشوی فلز انجام شود.

ابزار و تجهیزات پرس کاری چه هستند؟

تجهیزات پرسکاری غالبا با استفاده از مواد فلزی و آلیاژهای باکیفیت و مستحکم ساخته میشوند تا مقاومت بالایی داشته باشند. در دستگاههای پرسکاری قطعات پرس غالبا از جنس فولاد ضد زنگ، فولاد کربندار، مس، آلیاژ آلومینیوم، بریلیم و یا سوپر آلیاژها میباشند. این مواد مشخصات فیزیکی و مکانیکی فوقالعادهای دارند که با استفاده از آنها میتوان ابزار و تجهیزات مورد نیاز پرسکاری را با کیفیت بالا تولید کرد.

جمع بندی فرآیند تولید با پرس کاری

پرس کاری یک عملیات تولیدی است که در آن قطعات فلزی تحت فشار نیروی پرس قرار میگیرند و شکل و ابعاد معینی را به دست میآورند. این عملیات غالبا توسط دستگاههای پرس روی ماده اعمال میشود. پرس فلزات به حدی دارای اهمیت است که به عنوان یک شاخه مجزا در علم مهندسی شناخته میشود و در این علم امکان نوآوری و طراحی قطعات فلزی وجود دارد.

عملیات پرس کاری در فرایندهای تولیدی صنایع مختلف مورد استفاده قرار میگیرد و بسیار پر کاربرد است. در واقع بسیاری از ابزارهایی که امروزه یافت میشوند، توسط صنعت پرسکاری تولید میشوند و با استفاده از این عملیات میتوان محصولات و قطعات مهمی را در صنایع مختلف تولید کرد.