یکی از قدیمیترین روشها برای ساخت تجهیزات مختلف، روش ریخته گری است. روش ریخته گری علاوه بر کاربرد در شکل دهی فلزات و آلیاژهای آن در ریخته گری مواد غیرفلزی مانند سرامیک و سفال نیز کاربرد دارد. یکی از تکنیکهای ریخته گری، ریخته گری گچی است که نوعی از ریخته گری دقیق میباشد. در این تکنیک به جای مواد نسوز، برای ساخت قالبهای ریخته گری از گچ استفاده میشود. این تکنیک برای ساخت قطعات فلزی پیچیده و ظریف بخصوص فلزاتی که نقطه ذوب پایینی دارند، بسیار رایج است.

اگر میخواهید با ریخته گری گچی، ویژگیها و مزایای این فرایند بیشتر آشنا شوید، مطالعه این مقاله از فبرینو را از دست ندهید.

ریخته گری گچی چیست؟

ریخته گری گچی (Plaster Casting) یکی از تکنیکهای ریخته گری است که برای ساخت قطعات فلزی پیچیده و ظریف استفاده میشود. این فرایند بخصوص برای فلزاتی که نقطه ذوب نسبتا پایینی دارند، بسیار کاربرد دارد و در صنایع مختلفی مانند هوافضا، هنر، جواهرسازی و خودروسازی استفاده میشود. قالبهای گچی نسبتا شکننده هستند و این میتواند در تولید قطعات مشکلات مختلفی ایجاد کند. از طرفی، هزینه و زمان مورد نیاز برای ساخت قالب جداگانه برای هر قطعه نسبتا طولانی است.

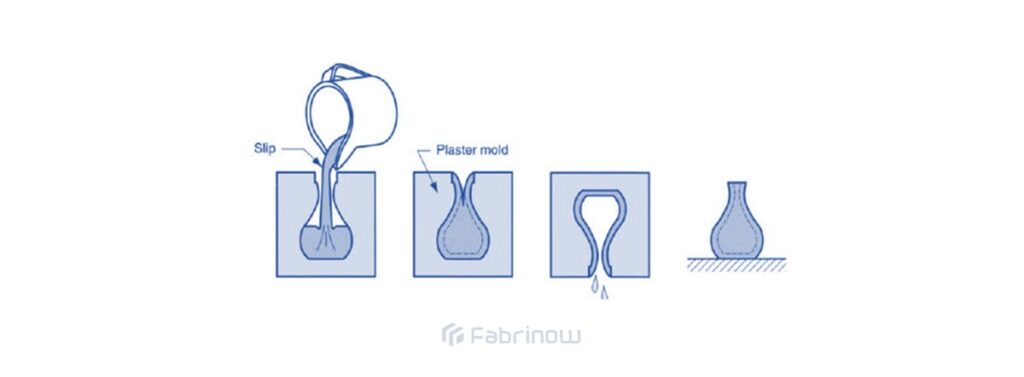

به همین دلیل، فرایند ریخته گری گچی برای تمامیانواع فلزات و کاربردها مناسب نمیباشد و تنها برای تولید قطعات با نقطه ذوب پایین تر مورد استفاده قرار میگیرد. در واقع، انتخاب صحیح مواد و سازگاری فرایند عوامل مهمیدر انتخاب این روش تولیدی محسوب میشوند. در فرایند ریخته گری گچی، قطعات فلزی در یک قالب گچی که در اطراف یک ماکت از قطعه مورد نظر ریخته گری شده است، شکل میگیرند. ماکت نیز در فرایند تولید سوزانده شده و حفره به دست آمده با فلز پر میشود. در این صورت یک کپی دقیق از ماکت ساخته میشود.

ریخته گری گچی، یک روش رایج برای تولید قطعات با فناوری بالا است که کاملا دقیق اجرا میشود و برای پر کردن مذاب نیز کنترل دقیقی دارد. هزینه این روش نیز نسبت به ریخته گری دقیق نسوز پایین تر است اما کیفیت نتایح آن تقریبا در یک حد میباشد. در نتیجه میتوان گفت که این فرایند برای دستیابی به ریخته گری عالی قطعات فلزی با دما پایین، با هزینه و پیچیدگی راه اندازی کمتر، بسیار مناسب است. همچنین در تولید قطعات با حجم متوسط نیز بهتر از ریخته گری ماسه ای عمل میکند. در نهایت میتوان گفت که این فرایند قطعات باکیفیتی از نظر دقت، ظرافت جزئیات و پرداخت سطح ارائه میدهد.

نحوه عملکرد ریخته گری گچی

عملکرد ریخته گری گچی تقریبا همانند سایر روشهای ریخته گری است اما در یک سری از موارد با آنها تفاوت دارد. در این این فرایند، توسط پرینتر سه بعدی، طراحی از قطعه مورد نیاز ایجاد میشود. در صورتی که نیاز به تولید قطعه با حجم بالاتر وجود داشته باشد، میتوان از قالب فلزی برای ریخته گری مومی استفاده کرد. اما پرینت سه بعدی امکان ایجاد هندسههای پیچیده تری را با موم فراهم میکند که این امکان برای ریخته گری در قالب فلزی غالبا وجود ندارد.

برای ایجاد یک حفره کامل در یک قالب گچی تک مرحله ای، غالبا میتوان ماکتها را از فوم پلیمری یا پلی استایرن منبسط شده تهیه کرد که با این روش میتوان عناصری مانند راهگاهها، تغذیه کنندهها و هواکشها را راحت تر در ماکت ایجاد کرد. در برخی موارد نیز، برای امکان ریختن چندین قطعه در یک مرحله، ممکن است چند ماکت روی یک درختچه یا راهگاه مرکزی مورد استفاده قرار بگیرند. در این صورت نیز میتوان برای چسباندن این قطعات به یکدیگر و یکپارچه کردن آنها از یک اتوی داغ استفاده کرد. همچنین میتوان چندین قطعه و تمام اجزای سیستم راهگاهی را به صورت یک بدنه واحد، پرینت سه بعدی کرد.

پس از آن، ماکت و سازه با گچ یا مخلوط گچ و سیلیکا پوشش داده میشوند. این پوشش در یک فلاسک ریخته شده و قالبی ضخیم ساخته میشود. هنگامی که قالب تا حدودی سفت شد، نیاز است که حرارت داده شود تا رطوبت باقی مانده در قالب از بین برود. سپس قالب سفت شده در کوره گرم شده و سوزانده میشود تا الگوهای مومییا پلاستیکی ذوب شده و خارج شوند. با این کار، حفرههایی باقی میمانند نشان دهنده ماکتهای از بین رفته هستند. فلز مذاب درون این حفرههای خالی ریخته شده و در صورتی که ماکت به درستی طرح بندی شده باشد، فلز مذاب به ظریف ترین قسمتهای حفره جریان یافته و تمام حجم ماکت به همراه تمام مسیرهای هواکش و تغذیه پر میشوند. با این کار قالب به اصطلاح شارژ میشود.

پس از شارژ، فلز در قالب خنک شده و فلز جامد شده و قطعه مورد نیاز ساخته میشود. در این مرحله، قالب گچی شکسته شده و قطعه فلزی از آن جدا میشود. در اغلب موارد، برای حذف عناصر طراحی سیستم راهگاهی و هواکش، نیاز است که روی قطعه یک پرداخت نهایی انجام شود و همچنین با پردازش دقیق یا پردازش سطحی، ماشین کاری نقاط نیز موردنیاز باشد.

کاربردهای ریخته گری گچی چیست؟

محصولاتی که با قالب گچی و با استفاده از روش ریخته گری گچی ساخته میشوند، غالبا کیفیت بالایی دارند. در واقع، ریخته گری گچی یک روش تولید با دقت بالا است که برای ساخت قطعات ظریف و پیچیده و همچنین تولید قطعات با آلیاژهایی با نقطه ذوب پایین بسیار کاربرد دارد. در نتیجه میتوان گفت که کاربرد این فرایند در صنعت، بیشتر در صنایعی است که تولید قطعاتی با هندسه پیچیده، قطعاتی ظریف و قطعاتی با حجم تولید نسبتا کم، در آنها مورد نیاز است.

از جمله این صنایع میتوان به صنایع پزشکی، صنعت هوافضا، صنعت ساخت ماهواره، صنایع ساخت آثار هنری، صنایع ساخت تجهیزات ورزشی و سایر تجهیزات صنعتی پیچیده اشاره کرد. همچنین این فرایند غالبا برای ساخت اجزای قفل، چرخ دندهها، شیرآلات، تزئینات، اتصالات و ابزارهای مورد استفاده در اکثر صنایع مورد استفاده قرار میگیرد.

فرآیند انجام ریخته گری گچی چیست؟

در طی ریخته گری گچی یا قالب گیری گچی، مراحل مختلفی انجام میشوند که این مراحل عبارتند از:

- در ابتدا نمونه اولیه قطعه با استفاده از موم پرینت سه بعدی یا ریخته گری ساخته میشود. در این مرحله، راهگاهها، کانالهای جریان، مسیرهای تهویه و… در نظر گرفته شده و به عنوان یک شبکه یکپارچه و متصل تولید میشوند.

- در این مرحله، الگوی مومیتولید شده، در داخل یک محفظه یا ظرف با نام فلاسک قرار میگیرد. برای باز ماندن قسمت ریختن در قالب، راهگاه باید در لبه بالایی فلاسک قرار بگیرد. فلاسک با مخلوط گچ پر میشود. مخلوط مورد استفاده باید شامل ویسکوزیتهای باشد که تمام حبابهای محبوس شده بتوانند به سادگی بالا بیایند. اما در صورتی که زیادی خیس باشد، یک قالب بی کیفیت تشکیل میشود.

زمانی که فلاسک از گچ مایع پر میشود، لرزش ملایمی صورت گرفته تا حبابهای هوای گیر کرده آزاد شوند.

- پس از آن گچ ریخته شده و در اطراف الگو محکم میشود. زمانی که گچ سفت شده، از روی فلاسک برداشته شده و کاملا خشک میشود. سپس دما تا حدی که برای سوزاندن یا بخار کردن موم و خالی گذاشتن حفره لازم است، بالا برده میشود.

- پس از آماده شدن قالب گچی، نوبت به ریختن فلز در این قالب میرسد. برای این کار، قالب باید تا دمای تقریبی فلز مذاب گرم شود. سپس به آرامیو به صورت پیوسته فلز در قالب ریخته میشود تا از حبس شدن هوا درون قالب جلوگیری شود.

- پس از ریختن فلز مذاب، مدت زمانی نیاز است تا قالب سرد شود. پس از آن، گچ شکسته شده و از قطعه ریخته گری شده فلزی جدا میشود. این کار باید با دقت بالا و بدون آسیب به قطعه یا تغییر شکل آن انجام شود.

- پس از اینکه قطعه ریخته گری شده از درون قالب گچی خارج شد، فرایند ریخته گری به اتمام میرسد. در این مرحله، ابتدا راهگاهها و مجاری گاز از قطعه اصلی جدا شده و سپس عیوب سطحی قطعه مانند ترک خوردگیهای احتمالی، ناهمواریها و یا زبریها تا حد امکان اصلاح میشوند. پس از آن میتوان با استفاده از تکنیک سندبلاست یا سایر تکنیکهای تمیزکاری،زنگزدگیها، رسوبات و سایر آلودگیهای سطح قطعه را تمیز کرد.

- در نهایت نیز، پس از تمیز کردن قطعه ریخته گری شده، در صورت نیاز، عملیات ماشینکاری با دقت بالا روی آن انجام میشود. این عملیات میتواند شامل تراشکاری، فرزکاری، سوراخکاری و یا سایر عملیات ماشین کاری و پرداخت باشد که غالبا برای ایجاد اشکال و ابعاد مورد نظر، سطح صاف و هموار و ایجاد سوراخهای دقیق و همچنین پرداخت سطح یا پولیش آن برای بهبود کیفیت سطح انجام میشوند. این عملیات نیز میتوانند منجر به افزایش مقاومت به خوردگی و کاهش اصطکاک قطعات انجام شوند.

تفاوت ریخته گری گچی با سایر انواع ریخته گری چیست؟

ریخته گری گچی با سایر تکنیکهای ریخته گری تفاوتهای اندکی دارد. در ریخته گری گچی، از مواد نسوز استفاده شده و با استفاده از این فرایند، نسبت به ریخته گری دقیق سنتی، ابزار سختتر و محکمتری تولید میشود. در اینصورت در این تکنیک میتوان از فلزات با دمای بالاتر مانند فولاد و تیتانیوم نیز استفاده کرد.

از طرفی، این تکنیک با ریخته گری ماسه در تشکیل قالب تفاوت دارد. در روش ریخته گری ماسه ای از ماسه چسب دار استفاده میشود که میتواند تمامیفلزات اعم از فلزاتی که نقطه ذوب کمی دارند تا فلزات با نقطه ذوب بالا را کنترل کند. قطعهای که در ریخته گری ماسهای ایجاد میشود، غالبا دقت و تکرارپذیری کمتری نسبت به قطعه تولید شده در ریخته گری گچی دارد. اما در برابر، با استفاده از ریخته گری ماسهای امکان تولید قطعه به صورت یک تکه در مدت زمان کمتر و با تنظیمات کمتر وجود دارد.

برای تفاوت ریخته گری گچی با ریخته گری دایکاست نیز میتوان گفت که در ریخته گری دایکاست از یک قالب فولاد، آهنی یا کربنی استفاده میشود که میتوان این قالب را تحت فشار یا با استفاده از نیروی جاذبه پر کرد. همچنین قالبهای دایکاست قابل استفاده مجدد هستند و میتوان از آنها برای تعداد زیادی از قطعات ریخته گری استفاده کرد. بسته به کیفیت ابزار و فشار پر کردن، ریخته گری دایکاست غالبا دقت کمتری نسبت به ریخته گچی دارد اما در شرایط خاص میتواند کیفیت قابل مقایسه و بهتری را ارائه دهد.

در نتیجه میتوان گفت که هر کدام از روشهای ریخته گری ویژگیهای خاص خود را دارند و بسته به این ویژگیها در کاربردهای مخصوص به خودشان مورد استفاده قرار میگیرند.

مزایا و معایب ریخته گری گچی چیست؟

قالب گیری گچی یا ریخته گری گچی در صورتی که به درستی و با دقت بالایی انجام شود، مزایای متعددی ارائه میدهد که برخی از مهم ترین آنها عبارتند از:

- با استفاده از ریخته گری گچی میتوان قطعاتی با جزئیات ظریف و همچنین اشکال پیچیده را با دقت و کیفیت بالایی تولید کرد.

- در این فرآیند، امکان دستیابی به پرداخت سطح عالی وجود دارد و غالبا با انجام ریخته گچی، نیاز به انجام اکثر فرایندهای پس از ریخته گری وجود نخواهد داشت.

- گچی که در ساخت قالب ریخته گری گچی مورد استفاده قرار میگیرد، ماده اولیه ارزان قیمتی است. حتی در برخی مواد از گچ خرد شده و بازیافت شده استفاده میشود که در این شرایط هزینه مواد اولیه بسیار کم خواهد بود.

- با استفاده از ریخته گری گچی امکان ریخته گری طیف وسیعی از فلزات و آلیاژهای با نقطه ذوب پایین مانند آلومینیوم، برنز، منیزیم، زاماک، برنج، فلزات گرانبها و همچنین آلیاژهای سرب مانند پیوتر فراهم میشود و این فرایند در مواد قابل استفاده گستردگی بالایی را شامل میشود.

- از فرایند ریخته گری گچی میتوان برای تولید قطعات در حجمهای کوچک تا متوسط استفاده کرد و برای تولید این قطعات این فرایند کاملا مقرون به صرفه است؛ زیرا نیاز به استفاده از ابزار گرانقیمت وجود نداشته و مهارتهای تولید آن ساده بوده و با تجربه، قابل دستیابی هستند.

- با استفاده از این فرایند امکان ایجاد قطعات پیچیده و سفارشی بدون هیچگونه محدودیت هندسی یا با جزئیات ظریف فراهم میشود و در واقع هر نوع قطعه با هر نوع طراحی را میتوان با این فرایند ریخته گری تولید کرد.

در کنار تمامی این مزایا، ریخته گری گچی یک سری معایب و محدودیتها را نیز شامل میشود؛ که عبارتند از:

- از این فرایند نمیتوان برای ریخته گری فلزات با نقطه ذوب بالا مانند فولاد زنگ نزن یا تیتانیوم استفاده کرد.

- قالبهایی که در ریخته گری گچی مورد استفاده قرار میگیرند، در مقایسه با سایر انواع قالبها، آسیب پذیری بیشتری را شامل میشوند و شکننده هستند.

- با استفاده از این فرایند، امکان ساخت قطعات با وزن بیشتر از 30 تا 40 کیلوگرم به صورت یکپارچه بسیار مشکل است. در واقع ساخت قالبهای بزرگ گچی برای استفاده در ریخته گری گچی نیاز به مهارت و دقت بالایی دارد.

- فرایند ریخته گری گچی نسبت به برخی از روشهای ریخته گری، به مهارت بیشتری نیاز دارد.

- در این فرایند برای هر قطعه مورد نیاز، به دلیل از بین رفتن قالب در فرایند جداسازی قطعه، نیاز به تولید یک قالب جدید وجود دارد.

- گرچه در فرایند ریخته گری گچی، قطعه، یک پرداخت سطح عالی و با کیفیت خواهد داشت اما این کیفیت کاملا به کیفیت قالب و فرایندهای پس از ریخته گری قطعه، بستگی دارد.

- در صورتی که سیستم راهگاهی این فرایند طراحی نامناسبی داشته باشد، امکان ایجاد تخلخل یا حفرههای داخلی ناشی از حبس هوا در قطعه نهایی وجود دارد.

- به دلیل مقاوم نبودن حفرههای ریخته گری گچی برای تحمل دماهای بسیار بالا، از این فرایند نمیتوان برای ریخته گری آلیاژهای فلزی با استحکام بالا یا کارایی بالا استفاده کرد.

- قطعاتی که در این فرایند تولید میشوند، صرف نظر از پرداخت سطح عالی و کیفیت بالای قطعات، غالبا نیاز به انجام عملیات تکمیلی مانند سنگ زنی، پرداخت یا ماشین کاری دارند.

چه فلزاتی در ریخته گری گچی مورد استفاده قرار میگیرند؟

همانطور که گفته شد، ریخته گری گچی غالبا برای فلزات با نقطه ذوب پایین و آلیاژهای این فلزات کاربرد دارد. برخی از انواع رایج فلزاتی که در این فرایند ریخته گری مورد استفاده قرار میگیرند، عبارتند از:

- روی (Zinc): روی یک عنصر یا نقطه ذوب پایین در حدود 420 درجه سانتی گراد است که در حالت مذاب، ویسکوزیته پایینی دارد. در این صورت با استفاده از روی میتوان جزئیات ظریف موجود در قالب را پر کرد. با استفاده از آلیاژهای حاوی روی مانند آلیاژهای برنج و زاماک نیز امکان پر کردن مقاطع پیچیده قالب فراهم میشود. در نتیجه میتوان گفت که آلیاژهای روی نیز همانند خود فلز روی، به دلیل توانایی پر کردن حفرات ظریف در قطعات مهندسی، کاربرد بسیاری در ریخته گری گچی دارند.

- آلومینیوم (Aluminum): آلومینیوم آلیاژهای مختلفی دارد که هرکدام ویژگیهای خاص خود را دارند. نقطه ذوب آلومینیوم خالص در حدود 659 درجه سانتیگراد و نقطه ذوب آلیاژهای صنعتی آلومینیوم در محدوده 453 تا 666 درجه سانتیگراد است. به دلیل ویژگیهایی مانند سبکی، استحکام و هزینه نسبتا پایین مواد اولیه، آلیاژهای آلومینیوم در ریخته گری گچی صنایع مختلفی مانند صنایع خودروسازی و هوافضا کاربرد دارند.

- آلیاژهای مس (Copper Alloys): مس نقطه ذوب بالایی در حدود 1084 درجه سانتیگراد دارد؛ در صورتی که آلیاژهای مس دارای نقطه ذوب پایینتر و بالاتر هستند. به عنوان مثال برنج و برنز نقطه ذوبی در حدود 977 درجه سانتیگراد و مس-نیکل در نقطه ذوبی در حدود 1200 درجه سانتیگراد دارد. آلیاژهای مس نیز در ریخته گری گچی صنایع مختلف اعم از تولید تجهیزات الکتریکی و صنعتی، انتقال آب و همچنین تولید اشیاء دکوری و تزئینی کاربرد دارند.

- منیزیم (Magnesium): منیزم یکی از سبکترین فلزات مورد استفاده در صنایع مختلف است ک نقطه ذوبی در حدود 650 درجه سانتیگراد دارد. نقطه ذوب آلیاژهای منیزیم نیز غالبا بین 360 تا 650 درجه سانتیگراد است. استفاده از آلیاژهای منیزیم در تولید و ریخته گری کار سختتری است؛ اما منیزیم بیشترین نسبت استحکام به وزن را دارد و به همین دلیل برای کاربردهایی که وزن در آنها اهمیت دارد، گزینه بسیار مناسبی است.

سوالات متداول

دوام محصولات ریخته گری گچی چقدر است؟

در ریخته گری گچی، اگر محصولات و قطعات با دقت بالا و به صورت صحیح تولید شوند، غالبا کیفیت بالایی دارند. این قطعات دوام بالایی نیز دارند و صورتی که با مواد مناسب ساخته شوند، عمر مفید آن به چند دهه نیز میرسد. جواهرات و سلاحهایی که در هزاران سال قبل توسط ریخته گری گچی تولید شدهاند، هنوز هم قابل استفاده هستند.

در ریخته گری گچی، اگر بار اعمالی از ظرفیت طراحی قطعه بیشتر شود، احتمال شکستگی سریع یا خستگی فراهم میشود. همچنین، اگر شرایط شیمیایی از انعطافپذیری شیمیایی فلز بیشتر شود، عمر مفید قطعه کوتاه میشود.

هزینه ریخته گری گچی چقدر است؟

ریخته گری گچی نسبت به برخی از سایر انواع ریخته گریها، بخصوص ریخته گری ماسهای، هزینه بالاتری به ازای هر قطعه دارد. در واقع، ریخته گری گچی نیروی کار و مهارت بالایی نیاز دارد و همچنین برای ساخت هر قطعه نیاز است که یک قالب گچی جداگانه ساخته شود. اما هزینه ریخته گری گچی، از ریخته گری با قالبهای نسوز پایینتر است. همچنین برای تولیدات با حجم کمتر نیز، هزینه هر قطعه در مقایسه با تمام روشهای ریخته گری دایکاست به طور قابل توجهی کمتر است.

کیفیت قطعات تولید شده با ریخته گری گچی چگونه است؟

ریخته گری گچی قطعاتی با سطح صاف را تولید میکند و همچنین امکان ریخته گری اشکال پیچیده با دیوارههای نازک و ضخیم نیز توسط این فرایند فراهم میشود. اغلب قطعاتی که توسط این فرایند تولید میشوند، پس از ریخته گری، نیازی به انجام فرایندهای پرداخت و ماشین کاری ندارند. این قطعات همچنین عمر مفید، استحکام و دوام بالایی دارند و تا طولانی مدت میتوان از آنها استفاده کرد.

جمع بندی

ریخته گری گچی، یک تکنیک رایج از ریخته گری دقیق است که در آن به جای مواد نسوز، از گچ برای ساخت قالب ریخته گری استفاده میشود. این فرایند یک فرایند تولید است که غالبا برای ساخت قطعات فلزی پیچیده و ظریف مورد استفاده قرار میگیرد. همچنین برای تولید قطعات با استفاده از فلزاتی که نقطه ذوب نسبتا پایینی دارند نیز، بسیار کاربرد دارد.

ریخته گری گچی، ویژگیها و مزایای متعددی را ارائه میدهد و هزینه تولید قالب آن کمتر از روشهای نسوز است؛ اما قالبهای گچی شکننده هستند، از آنها نمیتوان برای تولید با حجم بالا استفاده کرد و احتمال ایجاد مشکلات تولیدی نیز با استفاده از آنها وجود دارد. اما در برابر، مزایای متعددی ارائه میدهند و به همین دلیل در صنایع و کاربردهای مختلفی مانند هوا فضا، هنر، جواهرسازی و خودروسازی مورد استفاده قرار میگیرند.