در ساخت قطعات مختلف، از فرایندهای مختلف ماشین کاری برای حذف مواد اضافی در طول مراحل تولید، استفاده میشود. این فرایندهای ماشین کاری غالبا مکانیکی هستند که روی قطعاتی با اشکال مختلف با استفاده از روشهای متنوع اعم از ریخته گری، تراشکاری، جوشکاری و… انجام میشوند. جوشکاری یکی از رایجترین فرایندهای ماشین کاری است که در آن دقت و کیفیت جوش یکی از پارامترهای مهم محسوب میشود.

ماشین کاری قوس پلاسما از انواع جوشکاری است که در آن از حرارت حاصل شده از جریان قوس الکتریکی برای ذوب و اتصال قطعات فلزی استفاده میشود و هوای فشرده در آن به عنوان گاز پلاسما کاربرد دارد. اگر میخواهید با این فرایند ماشین کاری، ویژگیها و مزایای آن بیشتر آشنا شوید، مطالعه این مقاله از فبرینو را از دست ندهید.

پلاسما چگونه تولید میشود؟

همانطور که احتمالا میدانید حالتهای رایج مختلف یک ماده، جامد، مایع و گاز هستند. پلاسما نیز حالت چهارم ماده است. به دلیل ورود انرژی اضافی به مولکولهای ماده، تبدیل ماده به حالتهای مختلف اتفاق میافتد. به عنوان مثال، اگر به یخ که حالت جامد آب است، گرما وارد کنیم، این یخ به آب تبدیل میشود. در صورت وارد کردن انرژی گرمایی بیشتر، آب به گاز یا بخار تبدیل خواهد شد. در این صورت، اگر به گاز حرارت بیشتری وارد شود، به یون تبدیل شده و جریان الکتریسیته را هدایت میکند. این حالت همان حالت پلاسما است.

در واقع، یک گاز در دمای اتاق دارای مولکولهایی است که از 2 یا چند اتم تشکیل شدهاند. زمانی که دما تا میزان زیادی، مثلا 2000 درجه بالا میرود، این مولکولها به اتمهای مجزا تفکیک شده و از نظر الکتریکی شارژ میشوند. در این صورت گاز موجود در این شرایط، همان گاز پلاسما است.

پلاسما گازی داغ و یونیزه است که از تعداد مساوی یونهای دارای بار مثبت و الکترونهای دارای بار منفی تشکیل شده است. ویژگیهای این گاز با گازهای خنثی متفاوت بوده و به همین دلیل به عنوان حالت چهارم ماده در نظر گرفته میشود. همچنین میتوان گفت که پلاسما گازی است که تا حد زیادی گرم شده و رسانا میشود. با این قابلیت، در فرایندهای جوشکاری و برش امکان انتقال جریان الکتریکی را فراهم میکند.

وجود پلاسما در یک محیط، غالبا با جرقههای فرکانس بالا مشخص میشود. همچنین گاز در حالت پلاسما علاوه بر خاصیت هادی بودن الکتریسیته، به خاصیت آهنربایی نیز واکنش نشان میدهد.

ماشین کاری قوس پلاسما چیست؟

ماشین کاری قوس پلاسما (Plasma Arc Welding) یا به اختصار ماشین کاری PAW، برای اولین بار در سال 1953 کشف شد و هدف اصلی استفاده از آن، جوشکاری انواع فلزات نازک و ضخیم بود. این فرایند یک جوشکاری از نوع قوس الکتریکی است که مشابه با جوشکاری قوس گاز تنگستن (GTAW) میباشد. قوس پلاسما، حالت گذرای گاز است که گاز با عبور جریان الکتریکی از درون آن یونیزه میشود. در این شرایط به رسانای برق تبدیل شده و اتمها نیز به الکترون و کاتیون شکسته میشوند.

ماشین کاری قوس پلاسما (جوشکاری قوس پلاسما) یک تکنیک جوشکاری پیشرفته است که دقت بالایی دارد. در این فرایند از قدرت گاز یونیزه شده برای ایجاد قوس استفاده میشود و اتصالات مورد نیاز به این واسطه به وجود میآیند.

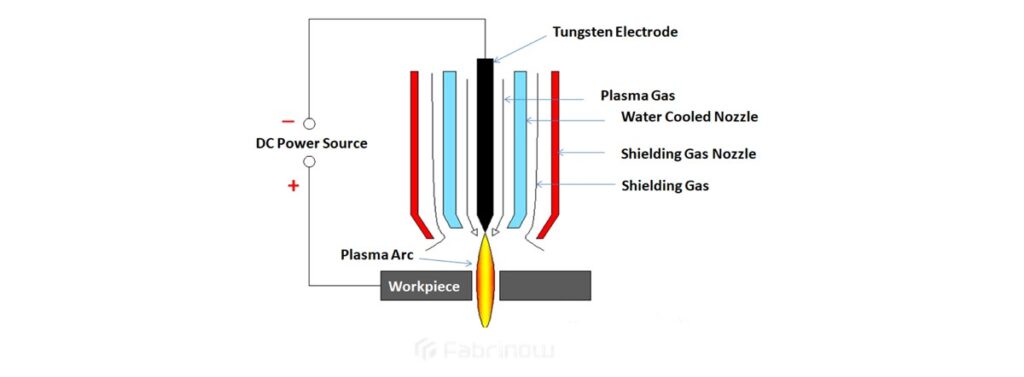

دستگاه مورد استفاده در قوس پلاسما، باعث ایجاد یک قوس الکتریکی اصلی بین الکترود پلاسما و نازل، در یک محفظه پر شده با گاز میشود. در این صورت، گاز پایه که میتواند اکسیژن، آرگون، نیتروژن، هوای محیط و… باشد، به پلاسما تبدیل میشود. در فرایند ماشین کاری قوس پلاسما، گاز تا دمای لازم برای تبدیل به پلاسما، گرم میشود. در این صورت، گاز پلاسمای ایجاد شده به عنوان یک رسانای الکتریکی، با قطعه کار، یک مدار را تشکیل داده و قوس پلاسما باعث برش مواد میشود.

ماشین کاری قوس پلاسما چه کاربردهایی دارد؟

ماشین کاری پلاسما، برای کاربردهای متنوعی مورد استفاده قرار میگیرد؛ که از رایجترین آنها میتوان به موارد زیر اشاره کرد:

- از ماشین کاری قوس پلاسما غالبا برای برش پروفیل با جنس فلزاتی اعم از فولاد زنگ نزن، آلومینیوم، آلیاژهای مسی و سایر فلزاتی که ماشین کاری آنها با روشهای گاز سوخت و اکسی مشکل است، استفاده میشود.

- با استفاده از پلاسمای موجود در این فرایند میتوان شیارهایی را با عمق و پهنای مورد نیاز در فولاد زنگ نزن ایجاد کرد. این شیارها در فرایند جوشکاری زمانی که جوش لبه با کیفیت بالا نیاز باشد، بسیار کاربرد دارند.

- با استفاده از فرایند ماشین کاری پلاسما میتوان در سیستمهای چند مشعلی، انواع اشکال مختلف را در یک صفحه ایجاد کرد.

- از این فرایند میتوان برای سوراخ کاری در صفحات کم ضخامت، ساخت لوله، مخازن، سازههای فلزی، قطعات موتور، ابزارهای برش و… نیز استفاده کرد.

کاربرد ماشین کاری قوس پلاسما در صنعت چیست؟

از فرایند ماشین کاری قوس پلاسما، میتوان روی انواع مختلف مواد استفاده کرد و در این زمینه تقریبا یک تکنیک رایج و پیشرفته محسوب میشود. به همین دلیل در صنایع مختلفی کاربرد دارد که برخی از مهمترین این صنایع عبارتند از:

- صنعت ساختمانسازی: برای ایجاد جوشهای دقیق، مستحکم و با کیفیت با مقاومت بالا در برابر تنشهای مکانیکی به منظور استفاده در اتصال سازههای فولادی، تیرها، قابها و سایر عناصر سازهای

- صنعت خودروسازی: برای ایجاد جوشهای دقیق، مستحکم، بادوام و با کیفیت در ساخت و مونتاژ قطعات خودرو برای ساخت قطعاتی مانند شاسی، سیستم اگزوز، بدنه خودرو و مخازن سوخت

- صنعت هوافضا: برای ایجاد جوشهای بسیار دقیق با هدف قابلیت اطمینان و ایمنی هواپیماها و ماهوارهها به منظور ساخت و اتصال ساختار هواپیما، مخازن سوخت، لولهکشی و سایر اجزای حیاتی صنعت هوافضا

فرایند ماشین کاری قوس پلاسما یک فرایند سازگار است که میتواند در بسیاری از صنایع مورد استفاده قرار بگیرد. در واقع، تطبیقپذیری، دقت، استحکام و قابلیت اطمینان جوشهای ایجاد شده با کمک ماشین کاری پلاسما، منجر به شناخت این فرایند به عنوان یک فرایند کاربردی در صنایع مختلف شده است.

فرایند ماشین کاری قوس پلاسما چیست؟

فرآیند ماشین کاری پلاسما با روشهای مختلفی انجام میشود. اما اصول و مراحل این فرایندها ثابت است. برای انجام فرایند ماشین کاری قوس پلاسما، مراحل زیر دنبال میشوند:

- آمادهسازی قطعه برای جوشکاری: آمادهسازی قطعات قبل از شروع جوشکاری، بسیار اهمیت دارند. برای این منظور لازم است که سطح قطعه کاملا تمیز شده و آلودگیهایی مانند زنگزدگی، چربی یا رنگ کاملا از روی سطح قطعه از بین بروند.

- راهاندازی تجهیزات موردنیاز فرایند: در این مرحله، تجهیزات قوس پلاسما باید راهاندازی شوند. برای این منظور،الکترود نصب شده، منبع تغذیه متصل شده و گاز محافظ نیز چک میشود. همچنین لازم است تمامی پارامترهای ایمنی رعایت شوند. اطمینان از عملکرد مشعل جوش پلاسما و سیستم خنککننده نیز در این مرحله اهمیت دارد.

- انجام تنظیمات جوشکاری و تعیین پارامترهای قوس پلاسما: در این مرحله لازم است که قبل از شروع جوشکاری، با توجه به نوع ماده مورد استفاده در فرایند جوش، پارامترها تعیین شوند. همچنین تنظیم ضخامت قطعه و سایر مشخصات دیگر نیز در این مرحله انجام میشوند. برای این منظور، شدت جریان الکتریکی، سرعت تغذیه سیم، فشار گاز محافظ، فاصله بین الکترودها و قطعه کار بررسی میشوند.

- شروع قوس پایلوت پلاسما: در این مرحله، با فشردن کلید تورچ پلاسما، فرایند قوس پایلوت آن آغاز میشود. در این صورت گاز در مسیر نازل به سمت قطعه کار، شروع به حرکت کرده و قوس اولیه بین نازل و الکترود تشکیل میشود. سپس گاز پلاسما از سمت نازل برش پلاسما به سمت قطعه کار خارج میشود.

- ایجاد قوس اصلی برش پلاسما: پس از قوس پایلوت، نوبت به قوس اصلی برش پلاسما میرسد. در این مرحله، قوس اصلی بین الکترود تورچ پلاسما و قطعه کار ایجاد میشود. در این صورت برش پلاسما آغاز شده و حرکت گاز پلاسما منجر به بریدن قطعه کار میشود. همچنین در این مرحله، حرکت گاز محافظ نیز منجر به ایجاد سطح صاف در قطعه کار میشود. در این صورت، لازم است که همزمان با تشکیل قوس، هر دو گاز شروع به حرکت کنند.

- ایجاد گرمایش و ذوب قطعه کار: با شروع قوس و حرکت گاز پلاسما به سمت قطعه کار، دما افزایش پیدا کرده و منجر به ذوب شدن محل برخورد پلاسما با قطعه کار میشود. در این صورت این افزایش دما ممکن است برای نازل و الکترود پلاسما مشکلاتی ایجاد کند که برای رفع این مشکلات و یا برای جلوگیری از آنها، از سیستم خنک کننده استفاده میشود.

- خروج مذاب از محل برش و حرکت قوس برش پلاسما: پس از اینکه محل برخورد گاز پلاسما با قطعه کار، ذوب شد، فشار گاز پلاسما یا همان جت پلاسما منجر به خروج مذاب از محل برش میشود. پس از خروج مذاب نیز، قوس پلاسما برای تکمیل فرایند برشکاری پلاسما، در سایر قسمتهای قطعه حرکت میکند.

فرایند ماشین کاری قوس پلاسما، یک فرایند حرفهای و پیشرفته است که باید با دقت بالا و توسط افراد ماهر انجام شود تا بهترین نتیجه ممکن به دست آید.

انواع فرایند ماشین کاری قوس پلاسما

همانطور که گفته شد، ماشین کاری قوس پلاسما با روشهای مختلفی انجام میشود که این روشها، تنها در نحوه استفاده با یکدیگر تفاوت دارند. در واقع، تغییرات در نحوه اجرای ماشین کاری پلاسما، براساس نیاز برشکار، منجر به اضافه شدن یکسری قابلیتهای دیگر به فرایند میشود. به عنوان مثال، نحوه طراحی نازل و الکترود پلاسما، نحوه حرکت و شکلگیری گاز جت پلاسما و انواع مختلف سیستمهای خنککننده منجر به ایجاد تفاوت در فرایندهای برش قوس پلاسما میشوند.

رایجترین دستهبندی فرایندهای ماشین کاری قوس پلاسما شامل موارد زیر است:

- سیستم استاندارد برش پلاسما

در این فرایند، گاز پلاسما از دهانه نازل خارج میشود. در سیستمهای استاندارد، برای کوچک و بزرگ کردن حجم پلاسما، از سایز نازل پلاسما و برای افزایش عمق برش، از افزایش قطر سوراخ نازل استفاده میشود. خنککننده نیز در این سیستم، آب یا هوا خواهد بود.

- سیستم دو گاز برش قوس پلاسما

در این سیستم، از گاز دوم، برای ایجاد جت پلاسما و شکلدهی به پلاسما استفاده میشود که منقبض شدن پلاسما را نیز به همراه دارد. این قابلیت باعث میشود که پلاسما کاملا مطمئن حرکت کرده و از دخالت سایر عوامل محیطی در فرایند برشکاری قوس پلاسما، جلوگیری میشود. از رایجترین روشهای برش پلاسما با این سیستم میتوان به برش پلاسما زیر آب اشاره کرد.

- سیستم برش پلاسما با تزریق آب

در این سیستم، به قوس پلاسما که به سمت قطعه کار در حرکت است، آب تزریق میشود. در این صورت، بخار این آب باعث افزایش قابل توجه دمای قوس پلاسما شده و این دما را تا حدود 30000 درجه سانتی گراد افزایش میدهد. با این کار، نتیجه برشکاری قوس پلاسما کیفیت بسیار بالاتری خواهد داشت.

اجزای ماشین کاری قوس پلاسما چیست؟

سیستم ماشین کاری قوس پلاسما 5 جزء اصلی را شامل میشود؛ که عبارتند از:

- منبع تغذیه: در برش پلاسما، منبع تغذیه باعث تبدیل جریان متناوب AC تک فاز و یا سه فاز به ولتاژ ثابت DC، میشود. برای هر منبع تغذیه، این ولتاژ خروجی حداکثر 400 ولت و ثابت خواهد بود. استفاده از ولتاژ ثابت DC در فرایند برشکاری پلاسما، منجر به تضمین قوس پایدار میشود.

- جرقهزن یا واحد ایجاد جرقه: برای شروع قوس پلاسما نیاز به استفاده از یک مدار الکتریکی وجود دارد که با استفاده از آن امکان افزایش ولتاژ در حدود 5000 ولت متناوب در فرکانس 2 مگاهرتز فراهم شود. در نتیجه این شرایط، جرقهای ایجاد شده و قوس اولیه پلاسما تشکیل میشود.

- گاز برش پلاسما: در برش پلاسما، عبور جریان گاز بسیار ضروری است. به دلیل اینکه در طی فرایند این گاز، به گاز پلاسما تغییر شکل میدهد، تفاوتی در نوع گاز وجود ندارد. اما اغلب از گازهای نیتروژن، اکسیژن، آرگون و یا هوای فشرده در این فرایند استفاده شده و به جریان برشکاری پلاسما تزریق میشوند.

- سیستم خنککننده: در فرایند قوس پلاسما، تورچ پلاسما بسیار داغ میشود. در صورتی که در این فرایند از سیستم خنککننده استفاده نشود، احتمال آتش گرفتن نازل و یا الکترود وجود دارد. به همین دلیل غالبا برای کنترل دما از یک سیال مانند باد یا آب در سیستم خنککننده استفاده میشود. معمولا دستگاههایی که آمپر پایینتری دارند با استفاده از هوا و دستگاههای برش پلاسمایی که آمپر بالاتری دارند با آب، خنک میشوند.

- مشعل برش یا تورچ برشکاری پلاسما: این جزء در فرایند برشکاری قوس پلاسما به صورتی طراحی شده است که قوس پایدار پلاسما تولید کند. همچنین در این مشعل سیستم خنکسازی نیز به صورت موثر عمل میکند. نازل برش پلاسما، الکترود پلاسما، حلقه چرخشی و… از جمله اجزای مصرفی این مشعل هستند.

انواع مشعل در ماشین کاری قوس پلاسما

مشعل (تورچ) مورد استفاده در سیستم قوس پلاسما انواع مختلفی را شامل میشود؛ که عبارتند از:

- مشعل پلاسمای هوا

در این نوع مشعل از هوای فشرده به عنوان گاز پلاسما استفاده میشود. زمانی که دمای قوس بالا میرود، هوا تحت تاثیر این دما قرار گرفته و به گاز تشکیلدهنده تجزیه میشود. به دلیل فعال بودن اکسیژن در پلاسمای ایجاد شده، سرعت برادهبرداری 25 درصد افزایش مییابد. در این روش، همچنین تنگستن با اکسیژن واکنش نشان میدهد به همین دلیل غالبا از الکترود هافنیم مس یا زیر کونیوم استفاده میشود.

اما در پلاسمای هوا، سطح ماشین کاری شده غالبا حالت مخروطی شکل داشته و تنها از آن میتوان برای ماشین کاری مواد رسانای الکتریکی مانند کرم، نیکل، آلومینیوم، مس و فولادهای زنگ نزن استفاده کرد.

- مشعل پلاسما با تزریق آب

در این نوع مشعل، از نیتروژن به عنوان گاز پلاسما استفاده شده و به جای گاز محافظ نیز از آب استفاده میشود. در فرایند ماشین کاری قوس پلاسما با مشعل تزریق آب، برای محدود کردن حداکثر قوس، یک پوشش شعاعی تزریق آب به نازل وصل میشود. با این کار، اثر خنککنندگی آب نیز پهنای منطقه ماشین کاری را کاهش داده و کیفیت برش افزایش مییابد.

در این فرایند، حدود 10 درصد از آب، تبخیر شده و این لایه نازک بخار منجر به باریک شدن پلاسما و عایقبندی نازل میشود. باریک شدن پلاسما توسط آب، روی کاهش دود، افزایش عمر نازل و محدود کردن تشکیل اکسید روی لبههای برش قطعه کار بسیار موثر است.

در برخی سیستمها نیز به آب یا محافظ یک حرکت چرخشی یا گردابی میدهند که به واسطه آب پلاسما نیز به چرخش در میآید. با این کار، یکی از لبههای برش به صورت مستقیم بریده میشود.

- مشعل پلاسما با سیستم گاز مضاعف

در این مشعل از نیتروژن یا آرگون به عنوان گاز پلاسما استفاده شده و گاز محافظ نیز با توجه به جنس قطعه کار انتخاب میشود. جنس الکترود نیز غالبا از تنگستن است. در فرایند ماشین کاری قوس پلاسما با استفاده از این مشعل، از محافظ خارجی در دور نازل استفاده شده و این محافظ خارجی از تاثیر اتمسفر روی گاز برشی جلوگیری میکند.

- مشعل پلاسما با تزریق اکسیژن

در این مشعل نیز از اکسیژن به عنوان گاز پلاسما استفاده میشود که رایجترین نوع ماشین کاری قوس پلاسما است.

مزایا و معایب ماشین کاری قوس پلاسما

همانند تمامی فرایندهای صنعتی، ماشین کاری قوس پلاسما نیز ویژگیهای خاص خود را دارد. برخی از مهمترین مزایای این فرایند عبارتند از:

- از برشکاری قوس پلاسما میتوان برای برش تمامی فلزات با جنسهای مختلف استفاده کرد.

- با استفاده از این فرایند، امکان برش فلزات با ضخامتهای مختلف اعم از فولاد، آلومینیوم و… به وسیله یک تورچ پلاسما، بدون هیچ تغییری فراهم میشود.

- این فرایند کیفیت برش بسیار بالایی بخصوص در ضخامتهای کم را ارائه میدهد.

- با استفاده از این فرایند میتوان عملیات برشکاری فولاد سازهای مستحکم را بدون گرمادهی زیاد انجام داد.

- سرعت برشکاری قوس پلاسما در حدود 10 برابر سریعتر از برشکاری هواگاز است.

- غالبا قطعات تولید شده با این فرایند نیاز به عملیات ماشین کاری بعدی مانند سنگزنی ندارند.

- برشکاری قوس پلاسما در صورتی که زیر آب انجام شود، سر و صدا و حرارت بسیار کمی ایجاد میکند.

- در فرایند ماشین کاری قوس پلاسما، اپراتور روی جوش ایجاد شده کنترل بهتری دارد که در نتیجه آن کیفیت جوش افزایش مییابد.

- این فرایند در مقایسه با سایر تکنیکهای جوشکاری، مصرف انرژی کارآمدتری داشته و باعث تابخوردگی مواد نازک نیز نمیشود.

- به دلیل عدم استفاده از فیلر در این فرایند، در حین جوشکاری اعوجاج کمتری به وجود میآید.

- در این فرایند، در مقایسه با سایر فرایندهای جوشکاری، امکان ایجاد یک قوس پایدار با جریان پایین فراهم میشود.

- امکان نفوذ عمیق و باریک در قطعات با استفاده از این فرایند کاملا فراهم میشود.

- برشکاری فلزات تا ضخامت 150 میلیمتر توسط این فرایند فراهم میشود.

- بسته به نوع دستگاه برش پلاسما، میتوان به وسیله یک منبع تغذیه، یک یا چند تورچ پلاسما را به صورت همزمان استفاده کرد.

در کنار تمامیاین مزایا، ماشین کاری قوس پلاسما یکسری محدودیتها و معایب را نیز شامل میشود؛ که عبارتند از:

- در صورت استفاده از گاز نیتروژن، این فرایند سروصدای زیادی ایجاد میکند.

- فرایند ماشین کاری قوس پلاسما فرایند بسیار دقیقی نیست و غالبا برای ایجاد تلرانس بهتر از 1.6 میلیمتر با استفاده از آن، نیاز به انجام یکسری عملیات تکمیلی وجود خواهد داشت.

- تجهیزات این فرایند یکسری تجهیزات پیشرفته است که هزینه زیادی داشته و شرایط نگهداری خاصی دارند.

- در این روش خرابی تورچ میتواند برای اپراتور بسیار خطرناک باشد. به همین دلیل نیاز به استفاده از تجهیزات ایمنی اضافی در این روش برای محافظت از اپراتور ضرورت دارد.

- انجام این فرایند باید توسط اپراتورهای ماهر و با دقت بالا انجام شود و امکان انجام این فرایند به صورت خودکار وجود ندارد.

- ماشین کاری قوس پلاسما تشعشع بیشتری تولید کرده و نیاز به تعویض روزانه دارد.

- محدودیت برشکاری با این فرایند در محیط کارگاه در حدود 180 میلیمتر و در محیط زیر آب حداکثر 120 میلیمتر خواهد بود.

- سروصدای ایجاد شده توسط این فرایند در محیط کارگاه بسیار زیاد است و مصرف برق زیادی نیز دارد.

تفاوت جوشکاری قوس پلاسما با جوشکاری آرگون

در جوشکاری آرگون که با نام جوشکاری تنگستن نیز شناخته میشود، نوک الکترود بیرون از سرپیک جوش قرار میگیرد؛ در صورتی که در جوشکاری پلاسما، نوک الکترود درون بدنه سرپیک قرار میگیرد. در این صورت، گازهای ورودی تماس بیشتری با قوس الکتریکی ایجاد شده و یونیزه شده دارند و جریان پلاسما نیز از بین این گازها تشکیل خواهد شد.

همچنین برای جوشکاری قوس پلاسما، به منظور پایدار کردن و جهت دادن به جریان پلاسما، یک نازل روی دهانه خروجی سرپیک جوش قرار میگیرد که در جوشکاری آرگون غالبا این مورد مشاهده نمیشود.

در جوشکاری قوس پلاسما، دمای گاز به 50 هزار درجه سانتیگراد و در جوشکاری تنگستن دمای جوش به 5 هزار درجه سانتیگراد میرسد. در این صورت، جوشکاری قوس پلاسما به دلیل داشتن دمای بسیار بالاتر، سرعت جوشکاری بالاتری را شامل شده و نفوذ آن نیز بسیار بیشتر است. به همین دلیل در جوشکاری قوس پلاسما، از آب خنککننده حتی برای آمپراژهای پایین استفاده میشود تا از ذوب شدن نازل به دلیل حرارت بالای تولید شده، جلوگیری شود.

در جوشکاری قوس پلاسما برخلاف جوشکاری تنگستن، از دو ورودی گاز استفاده میشود که ورودی اول برای شکلگیری پلاسما بوده و ورودی دوم نیز به عنوان گاز حفاظتی عمل میکند. همچنین در جوشکاری قوس پلاسما از یک منبع حرارتی دوگانه استفاده میشود. به همین دلیل حرارت بسیار شدیدی روی قطعه وارد میشود. به طور کلی میتوان گفت نسبت عمق به عرض جوش در جوشکاری قوس پلاسما بیشتر است و خط جوش آن نیز گرچه نازکتر میباشد اما عمیقتر و پرنفوذتر خواهد بود.

سوالات متداول

جوشکاری قوس پلاسما چه کاربردی دارد؟

از این فرایند جوشکاری میتوان برای جوشکاریهای کم عمق برای مواد نازک و جوشکاریهای عمیق برای مواد ضخیم استفاده کرد و همچنین امکان استفاده از آن برای جنسهای مختلف مواد وجود دارد. به همین دلیل میتوان گفت که این فرایند در کاربردهای متنوعی در صنایع مختلف اعم از صنایع خودروسازی، هوافضا، نفت و شیمی مورد استفاده قرار میگیرد.

آیا ماشین کاری قوس پلاسما یک فرایند خطرناک است؟

گرمایی که توسط قوس برش پلاسما ایجاد میشود، بسیار زیاد است. این حرارت و نور ایجاد شده میتواند برای چشم و صورت بسیار خطرناک باشد. به همین دلیل استفاده از تجهیزات ایمنی مانند عینک و کلاه جوشکاری در این فرایند بسیار اهمیت دارد.

از طرفی جرقه و پاشش فلز در این فرایند و افتادن قطعات پس از برشکاری و حرارت بالای قطعه برشکاری نیز از دیگر عوامل خطرناک این فرایند محسوب میشود که برای جلوگیری از خطرات احتمالی توسط این عوامل دور نگه داشتن مواد قابل اشتعال، استفاده از لباس ضد جرقه و استفاده از کفش و دستکش مناسب در کنار داشتن تجهیزات مناسب ایمنی و آتشنشانی در کارگاه، در طی این فرایند بسیار اهمیت دارد.

چه مواردی با استفاده از فرایند ماشین کاری قوس پلاسما قابل برش هستند؟

از این فرایند غالبا برای برش قطعاتی استفاده میشود که رسانای الکتریکی هستند. زیرا قطعه کار بخشی از فرایند تشکیل قوس پلاسما را شامل شده و در صورتی که قطعه رسانای الکتریکی نباشد، مدار قوس پلاسما تشکیل نمیشود. در این صورت برش نیز اتفاق نمیافتد. همچنین با دستگاه برش پلاسما تنها میتوان برای برشکاری موادی با ضخامت 0.5 تا 180 میلیمتر استفاده کرد که به قدرت دستگاه برش و آلیاژ مورد برشکاری بستگی دارد.

در نتیجه از این فرایند میتوان برای برشکاری موادی مانند فولاد ضدزنگ، فولاد ساختاری، فولاد آلیاژی، صفحات فلزی روکششده، آلومینیوم و… استفاده کرد. گرچه امکان استفاده از این فرایند برای تمام فلزات هادی مانند مس، چدن، برنج و تیتانیوم وجود دارد اما به دلیل دمای ذوب پایینتر این مواد، برشکاری آنها کیفیت لازم را نخواهد داشت.

در ماشین کاری قوس پلاسما از چه تجهیزاتی استفاده میشود؟

از جمله تجهیزات موردنیاز در جوشکاری قوس پلاسما میتوان به کنترلکننده گاز و جریان، فیکسچر، مواد اولیه مورد استفاده، ژنراتور با فرکانس بالا، مقاومتهای محدودکننده جریان، تورچ پلاسما، منبع برق، گاز پوشاننده و کنترلکننده ولتاژ اشاره کرد.

گاز پوشاننده در ماشین کاری قوس پلاسما چیست؟

در این فرایند غالبا از دو نوع گاز بیاثر یا مخلوطی از گازها استفاده میشود. گاز اوریفیس در فشار پایین و نرخ جریان پایین باعث شکل گرفتن قوس پلاسما شده و فشار این گاز برای جلوگیری از تلاطمهای جوشکاری فلز، پایین نگه داشته میشود. این فشار پایین برای حوضچه جوشکاری محافظت مناسبی ندارد؛ به همین دلیل برای ایجاد محافظت مناسب، از یک گاز بی اثر دیگر از همان نوع یا نوع دیگر مانند آرگون، هلیوم و… با نرخ جریان بالاتر استفاده شده و این گاز از مشعل به بیرون فرستاده میشود.

رایجترین گاز، گاز آرگون است. گاز هلیوم نیز زمانی مورد استفاده قرار میگیرد که نیاز به گرمای بیشتری وجود داشته باشد. میتوان از مخلوط گازهای آرگون و هیدروژن نیز برای ایجاد گرمای بیشتر استفاده کرد.

جمع بندی

ماشین کاری قوس پلاسما یکی از فرایندهای مهم صنعتی است که امکان استفاده از آن برای جوشکاری یا برشکاری انواع مختلف مواد با جنسها و ضخامتهای مختلف وجود دارد. دقت و کیفیت جوشکاری با این فرایند نسبت به سایر فرایندهای جوشکاری قوس الکتریکی بیشتر است؛ اما استفاده از آن هزینه زیادی را به همراه خواهد داشت.

همچنین در ماشین کاری قوس پلاسما، نسبت عمق به پهنا بیشتر بوده و این فرایند نفوذ بیشتری درون ماده دارد. در واقع، ویژگیها و مزایای فوقالعاده این فرایند منجر به کاربرد گسترده آن در صنایع مختلف شده است تا جایی که امروزه این فرایند به عنوان یک فرایند رایج صنعتی محسوب میشود که دقت، کیفیت و استحکام بالایی را به همراه دارد.