پرینت سه بعدی یکی از مهم ترین روش ها برای نمونهسازی قطعات فلزی است و کاربردهای گستردهای در صنعت دارد. قطعات فلزی که با استفاده از پرینت سه بعدی تولید میشوند، پیچیدگیهای بسیار زیادی دارند و تولید آنها با دستگاههای مشابه (CNC) امکانپذیر و البته مقرونبهصرفه نیست. از طرفی نیاز به تولید انبوه قطعات فلزی در کشور ما روزبهروز در حال افزایش است؛ به همین دلیل در عصر حاضر نیاز استفاده از پرینت سه بعدی فلزی نیز افزایش چشمگیری یافته است.

در گذشته ساخت قطعات فلزی با استفاده از عملیاتهای ماشینکاری و تراشکاری انجام میشد که در این روشها ذرات فلزی از ماده جدا شده تا فلزات به اشکال مختلف تبدیل شوند. در طول این روش برادههای فلزی به میزان بالایی به هدر میروند؛ اما پرینت سه بعدی فلزی این اتفاق رخ نمیدهد. در ادامه با نحوه ساخت فلزات با دستگاه پرینتر سه بعدی و نحوه عملکرد آن بیشتر آشنا میشویم.

پرینت سه بعدی فلزی چیست؟

پرینت سه بعدی روشی برای تولید فلزات با استفاده از یک یا چند مدل دیجیتالی 3D-CAD است که ساخت قطعات فلزی را بهآسانی امکانپذیر میکند. ناگفته نماند که امکان تولید برخی از قطعات پیچیده صنعتی با استفاده از روشهای معمول امکانپذیر نیست؛ ولی با کمک پرینت سه بعدی فلزی میتوان قطعات فلزی با ساختارهای هندسی پیچیده را تولید کرد.

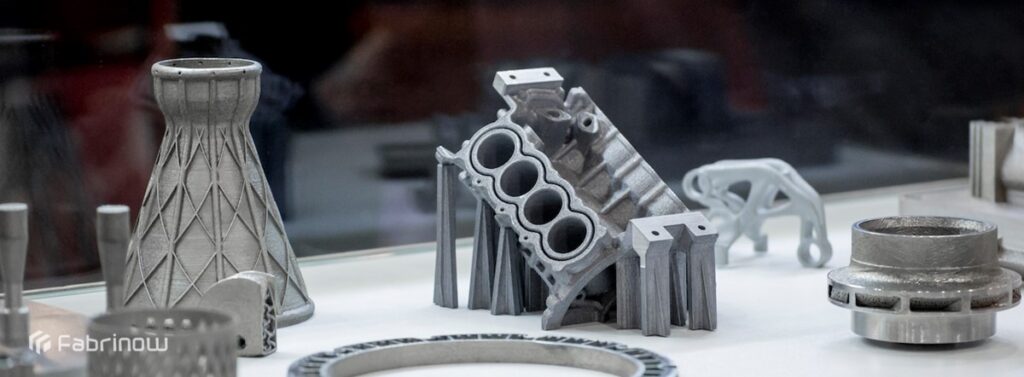

از این روش بهصورت گسترده در تولید فلزات مورد استفاده در جواهرسازی، ایمپلنتهای فلزی، روکشهای دندانی، تولید قطعات نظامی کوچک، قطعات فلزی مورد استفاده در خودرو و تولید ابزارآلات دقیق و خاص استفاده میشود. امروزه تکنولوژی پرینت سه بعدی با نام ساخت افزایشی معروف است که امکان ساخت قطعات را در کمترین زمان ممکن و با وزن بسیار کم فراهم میکند.

پرینت سه بعدی فلزی چگونه کار میکند؟

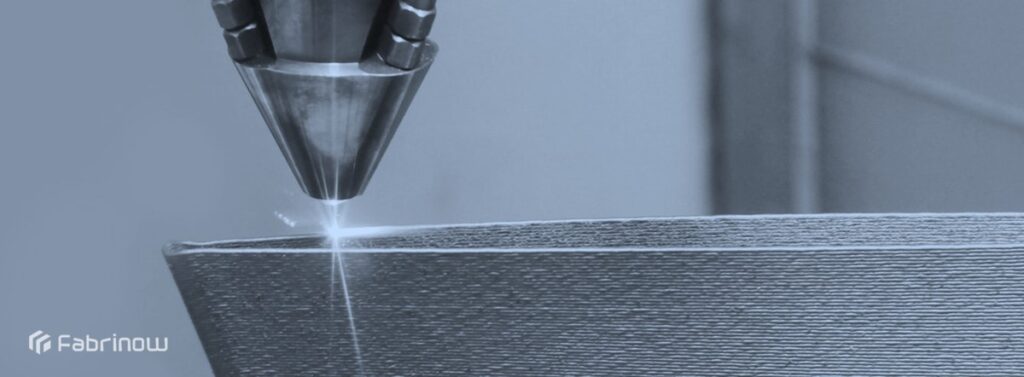

پرینت سه بعدی با استفاده از روشهای مختلفی انجام میشود و طرز کار هر کدام از انواع پرینتهای سه بعدی با یکدیگر متفاوت هستند؛ اما بهطورکلی میتوان گفت که تمامی انواع پرینتهای سه بعدی برای ساخت قطعات از روش لایهگذاری استفاده میکنند؛ یعنی یک مدل سه بعدی دیجیتالی به آنها داده میشود، بعد از آن هر جزء قطعه (بر اساس مدل دیجیتالی داده شده به دستگاه) با لایههای بسیار دقیق فلزی جایگذاری شده تا فرایند ساخت قطعه تکمیل شود. مراحل کار دستگاه به شرح زیر است:

- طراحی مدل سه بعدی

ابتدا باید یک مدل سه بعدی از قطعه مورد نظر توسط نرمافزارهای طراحی ایجاد شود. البته این مدل میتواند توسط گرافیستهای حرفهای بهصورت دستی نیز طراحی شده و سپس با کمک اسکنر به دستگاه پرینت سه بعدی فلزی ارسال شود.

- تبدیل مدل به فرمت مناسب

مدل سه بعدی طراحی شده باید به یک فرمت خوانا برای پرینتر سه بعدی تبدیل شود. فرمتهایی مانند STL یا OBJ از رایجترین فرمتها برای چاپگرهای سه بعدی هستند.

- مرحله برش

در این مرحله از پرینت سه بعدی دستگاه مدل سه بعدی را به لایههای بسیار نازکی تبدیل میکند. در این مرحله دما، سرعت چاپ و دیگر پارامترها نیز تعیین میشود.

- چاپ مدل با استفاده از فلزات

در این مرحله دستگاه پرینت سه بعدی لایههای مدل را یکی پس از دیگری روی هم قرار داده تا مدل تکمیل شده و کار دستگاه به پایان رسد.

توجه داشته باشید که ممکن است بعد از فرایند چاپ نیاز به تمیزکردن مدل یا سمبادهزنی آن باشد. علاوه بر این بعد از اتمام روند چاپ میتوانید قطعه مورد نظر را رنگآمیزی نمایید.

ویژگیهای پرینت سه بعدی فلزی چیست؟

پرینت سه بعدی امکان ساخت قطعات ظریف و پیچیده هندسی را فراهم میکند که این مورد از مهمترین ویژگیهای آن محسوب میشود. از دیگر ویژگیهای ساخت قطعات با پرینت سه بعدی میتوان به تولید قطعات با سرعت بیشتر نسبت به روشهای سنتی اشاره کرد. علاوه بر این هزینههای چاپ به روش پرینت سه بعدی نسبت به روشهای معمولی ارزانتر است. دیگر ویژگیهای پرینت سه بعدی فلزی به شرح زیر است:

- هیچ ضایعاتی در زمان چاپ قطعات با پرینت سه بعدی فلزی به وجود نمیآید.

- قطعاتی که به این روش تولید میشوند، وزن بسیار کمی دارند و استحکام آنها با قطعات تولید شده به روش سنتی برابر است. این امر اهمیت زیادی در صنعت هوا و فضا دارد؛ به همین دلیل صاحبان این صنایع از تولید قطعات با پرینت سه بعدی فلزی استقبال گستردهای کردهاند.

- ضخامت قطعهای که توسط پرینتر سه بعدی فلزی تولید میشود، چیزی بین ۲۰ تا ۵۰ میکرون است.

- صرفهجویی در زمان و هزینه از ویژگیهای بسیار مهم پرینت سه بعدی محسوب میشود.

- امکان ساخت قطعات بسیار کوچک با جزئیات و ظرافت بالا با استفاده از این روش وجود دارد.

انواع پرینت سه بعدی فلزی

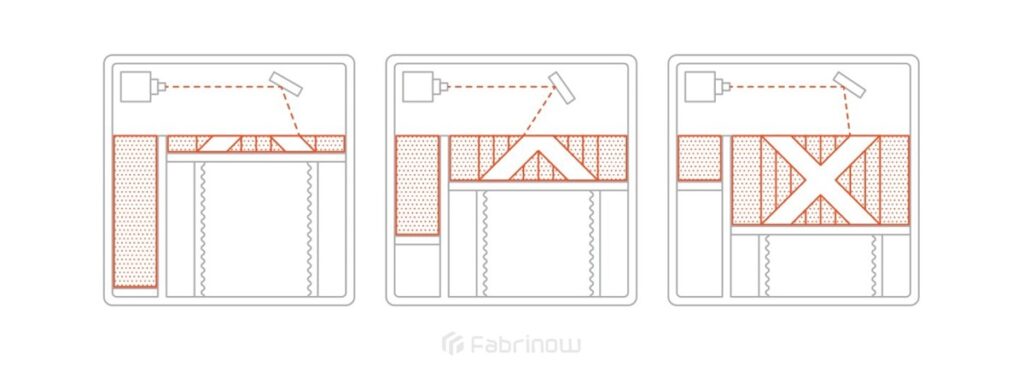

پرینت سه بعدی با استفاده از روشهای مختلفی کار میکند که هر کدام از این روشها در عین شباهتها، تفاوتهای چشمگیری نیز با یکدیگر دارند. 3 فناوری DMLS (پخت مستقیم لیزری فلزات)، SLM و EBM (ذوب پرتوهای الکترونی) از رایجترین انواع پرینتهای سه بعدی هستند که در ادامه هر کدام از آنها را معرفی میکنیم:

روش DMLS (پخت مستقیم لیزری فلزات)

رایجترین روشی که امروزه برای ساخت قطعات با پرینت سه بعدی فلزی استفاده میشود، روش DMLS است. در این روش چاپ از متریالی همچون فولاد ماراژینگ، آلومینیوم AlSi10Mg، کروم کبالت، Inconel 625 و تیتانیوم Ti6Al4V استفاده میشود.

در این روش در ابتدا محفظه با یک گاز بدون اثر همانند آرگون پر شده تا اکسیداسیون پودر فلزی بهکاررفته در آن به حداقل ممکن برسد. بعد از آن پودر فلزی بهاندازه گرمای مشخص شده در دستگاه، گرم میشود. در مرحله بعدی یک لایهنازک از پودر فلزی بر روی صفحه ساخت مدل اسپری شده و با استفاده از اسکن مقطعی، عملیات لایهگذاری آغاز میشود. کل مناطقی که اسکن شده است، توسط لایههای فلزی پر میشود. در طی این فرایند دمای فولاد به 3000 درجه فارنهایت میرسد. این روش عمدتاً برای تولید قطعاتی از تیتانیوم و آلومینیوم به کار میرود.

مهمترین مزیت این روش امکان سفارشیسازی قطعات و سرعت در تحویل آنها است.

روش پرینت سه بعدی EBM

EBM مخفف اصطلاح Electron Beam Melting به معنی ذوب پرتو الکترونی است. در این روش بر خلاف روش قبلی از پرتو الکترونی بهجای لیزر استفاده میشود. فناوری بهکاررفته در این روش سریعتر و دقیقتر از چاپ لیزری است. البته میزان تفاوت در سرعت و دقت آنها چندان هم تفاوتی با یکدیگر ندارند. امروزه از پرینت سه بعدی EBM برای تولید قطعاتی از جنس تیتانیوم و کبالت استفاده میشود.

ماده اولیه برای استفاده در این نوع پرینت سه بعدی نیز بهصورت پودری است. توجه داشته باشید که فرایند Electron Beam Melting بر پایه نیروی الکترونیکی میباشد؛ به همین دلیل نباید برای این روش از متریال غیر رسانا استفاده کرد. اگر از متریال غیر رسانا استفاده کنید، هیچ واکنشی بین پرتو الکترون و پودر رخ نداده و عملیات چاپ انجام نمیشود.

پودر فلزی که در این روش پرینت سه بعدی استفاده میشود، در اثر تابش پرتو الکترونی کامپیوتر ذوب شده و بهصورت لایه به لایه روی یکدیگر قرار میگیرند تا جسم نهایی تشکیل شود. دمای ذوب در این فرایند به 1000 درجه فارنهایت میرسد. این روش در مقایسه با روش DMLS کندتر و گرانتر است.

روش پرینت سه بعدی SLM

این روش که Selective Laser Melting نام دارد همانند روش DMLS در یک محیط بدون گاز انجام میشود. در این روش نیز از فناوری لیزر برای ذوب آلیاژهای فلزی بهره میگیرند. ازآنجاییکه هر نوع آلیاژ فلزی نقطه ذوب متفاوتی دارد، پرینتهای سه بعدی نیز طیفهای وسیعی از دما را در اختیار کاربران قرار میدهند. توجه داشته باشید که هر پودر دارای کد خاص خود است که میتوانید آن را در تنظیمات پرینتر سه بعدی خود وارد نمایید و متناسب با آن قدرت لیزر سرعت جوشکاری را تنظیم کنید.

طرز کار این نوع پرینت سه بعدی نیز مشابه مدل DMLS است؛ یعنی در مرحله اول یک پودر فلزی بر روی سطح اسپری شده و سپس با استفاده از فرایند اسکن و یک لیزر قوی، اجزا بهصورت مقطعی اسکن میشوند تا بر روی آنها پودر فلزی بهصورت لایهای قرار بگیرد. در این تکنولوژی میتوان از آلیاژهای فلزی بسیار زیادی استفاده کرد.

تفاوت بین SLM و DMLS

روشهای SLM و DMLS شباهت بسیار زیادی به یکدیگر دارند. در هر دو روش از فناوری لیزر برای اسکن قطعات و ذوب فلزات استفاده میشود. علاوه بر این ماده اولیه در روشهای SLM و DMLS مشابه یکدیگر است که با تابش نور لیزر به یکدیگر متصل شده و شیء یا قطعه را بهصورت لایه به لایه تشکیل میدهد، اما یک تفاوت بسیار مهم نیز با یکدیگر دارند؛ آنهم اینکه شیوه اتصال ذرات در آنها با یکدیگر فرق دارد.

در پرینت سه بعدی SLM ذرات به دمای ذوب رسیده و پس از ذوبشدن کامل به یکدیگر متصل میشوند. درحالیکه پودر مورد استفاده در پرینتر سه بعدی DMLS از جنسهای مختلف با دماهای متفاوت هستند که در سطح مولکولی به هم متصل میشوند.

با این تفاسیر میتوان گفت که در پرینت سه بعدی SLM قطعات با یک فلز خالص تشکیل میشوند؛ درحالیکه با استفاده از تکنولوژی DMLS قطعات فلزی با آلیاژهای مختلفی تشکیل میشوند.

مواد متداول برای پرینت سه بعدی فلزی چیست؟

متریال مختلفی میتوانند برای پرینتهای سه بعدی مورداستفاده قرار بگیرند. بهعنوانمثال از فلزات گرانبها؛ مانند طلا، نقره، پلاتین و پالادیوم در صنعت جواهرسازی استفاده میشود و آلیاژهایی همچون آلومینیوم، فولاد ضدزنگ، تیتانیوم، کبالت-کروم و… نیز در این پرینت سه بعدی استفاده شده که بیشتر در صنعت هوا و فضا و پزشکی کاربرد دارند. جدول زیر متریال مورد استفاده در پرینتهای سه بعدی و خواص آنها را بهخوبی نشان میدهد:

| نوع ماده | خواص |

| آلیاژهای آلومینیوم | خواص فیزیکی و گرمایی عالی،چگالی پایین، رسانایی الکتریکی بالا، سختی پایین |

| آلیاژهای تیتانیوم | مقاومت در برابر زنگزدگی، نسبت مقاومت به وزن بالا، انبساط گرمایی پایین، زیستسازگار |

| آلیاژهای نیکل | خواص مکانیکی فوقالعاده، مقاومت سایشی بالا، مقاومت گرمایی تا دمای ۱۲۰۰درجه، قابلاستفاده در محیطهای نامساعد جوی |

| فولاد ضدزنگ (استیل) | دوام و مقاومت سایشی بالا، سختی بالا، شکلپذیری و قابل جوش |

| آلیاژهای کبالت-کروم | مقاومت سایشی و دوام فوقالعاده، خواص مناسب در حرارتهای بالا، سختی بسیار بالا، زیستسازگار |

مزایا و محدودیتهای پرینت سه بعدی فلزی چیست؟

در طول متن بارها به مزایای پرینت سه بعدی فلزی اشاره کرده و بیان کردیم که از این فناوری نوین برای ساخت قطعات فلزی پیچیده و کوچکی که امکان ساخت آنها با استفاده از روشهای سنتی وجود ندارد، استفاده میشود. ساخت قطعات فلزی با این روش با سرعت بسیار بالا و با کمترین هزینه انجام میشود؛ به همین دلیل طرفداران بسیار زیادی در صنایع مختلف دارد.

قطعاتی که توسط پرینت سه بعدی تولید میشوند، خواص فیزیکی فوقالعادهای دارند. علاوه بر این در چاپ سه بعدی میتوان از متریالی استفاده کرد که امکان استفاده از آنها در روشهای سنتی وجود ندارد. مزیت مهم دیگر پرینت سه بعدی این است که هیچگونه ضایعاتی تولید نمیکنند و بسیاری از مواد استفاده شده در آنها با محیطزیست، سازگار هستند و به چرخه طبیعت باز میگردند.

این روش در کنار مزایا و ویژگیهای مهم خود، محدودیتها و معایبی نیز دارند که امکان استفاده از آنها را برای بسیاری از صنایع با مشکل مواجه میکند:

- فلزهای پودری بسیار گرانتر از فلزهای خام معمولی موجود در بازار هستند.

- پرینت سه بعدی اشیاء بزرگ را با سرعت کمتری تولید میکند و امکان چاپ اجسام بسیار بزرگ در آنها وجود ندارد.

- قیمت دستگاه پرینت سه بعدی بالا است و امکان خرید آن برای تمامی مشاغل وجود ندارد.

- فرایند طراحی برای چاپ سه بعدی فلزی در مقایسه با سایر روشهای ساخت پیچیدهتر است. در واقع طراحی مدلهای آن باید توسط افراد متخصص انجام شود.

- برای کار با پرینترهای سه بعدی باید آموزش و مهارت کافی را داشته باشید.

- میزان تحمل و دقت پرینتهای سه بعدی برای ساخت اشیائی با سطوح خشن کمتر از دستگاه CNC است.

سوالات متداول

بزرگترین سایز اجسامی که میتوان با استفاده از پرینت سه بعدی درآورد، چقدر است؟

1000*1000 میلیمتر بزرگترین سایزی است که دستگاههای چاپ سه بعدی فلزی قادر به چاپ آن هستند.

مهمترین عیب دستگاههای پرینت سه بعدی کدام است؟

مهمترین مشکل این دستگاهها متخلخل بودن قطعات تولید توسط آن است که سبب شکننده بودن قطعات میشود.

برای جلوگیری از شکستن قطعات تولید شده توسط پرینت سه بعدی از چه فناوریهایی استفاده میشود؟

مدلسازی با استفاده از رسوب ذوبشده

تفجوشی لیزری انتخابی

لیزر پودر فیوژن یا ذوب لیزری انتخابی

چاپ سه بعدی میکرو

پرینت سه بعدی در کدام صنایع و به چه منظوری به کار میرود؟

کاربرد چاپ سه بعدی در صنعت پزشکی بهمنظور تولید ساختارهای آلی متناسب با آناتومی افراد و تولید ایمپلنتهای پزشکی با تیتانیوم

کاربرد در صنعت خودروسازی به جهت تولید یک نقطه اتصال میان چرخ و شاسی

کاربرد در صنعت هوافضا بهمنظور تولید آنتنهای ردیابی

جمع بندی

صنعت تولید قطعات فلزی امروزه با پیشرفتهای چشمگیری مواجه شده است که از جمله آنها میتوان به استفاده از دستگاههای پرینت سه بعدی اشاره کرد. پرینتهای سه بعدی جدیدترین فناوری روز دنیا هستند که برای تولید قطعات فلزی پیچیده، با دقت و ظرافت بالا مورداستفاده قرار میگیرند. علاوه بر این تولید قطعاتی که به روش سنتی امکانپذیر نیست، توسط این دستگاهها انجام میشود.

دستگاههای پرینت سه بعدی انواع مختلفی دارند که شباهتهای بسیار زیادی به یکدیگر دارند. دستگاههای SLM و DMLS دو مورد از رایجترین دستگاههای چاپ سه بعدی هستند که فرایند تولید در آنها مشابه یکدیگر بوده؛ اما نحوه اتصال ذرات در آنها متفاوت است.

در پرینت سه بعدی از متریال مختلفی؛ مانند آلیاژهای آلومینیوم، تیتانیوم، نیکل، کبالت-کروم و… استفاده میشود. پرینت سه بعدی معایب و محدودیتهایی نیز دارد که از جمله آنها میتوان به گرانبودن هزینه دستگاه و عدم ساخت قطعات بزرگ توسط آنها اشاره کرد.