آهنگری چیست؟ یکی از صنایع قدیمی و بسیار پرکاربرد در جوامع انسانی، آهنگری است. صنعت آهنگری تاریخچهای بسیار طولانی دارد و هزاران سال است که توسط آهنگرها برای تولید قطعات و محصولات فلزی مورد استفاده قرار میگیرد.

در ابتدای ابداع این صنعت، ابزارهای ساده و آتش برای آهنگری مورد استفاده قرار میگرفتند. در آن زمان، مردم در رابطه با چگونگی استخراج و تولید آهن آلات علم کافی نداشتند و ابزارهای آهنی نیز ساده و ضعیف بودند. اما به مرور زمان، فلزاتی مانند برنز و مس به عنوان رایجترین فلزات در فرایند آهنگری مورد استفاده قرار گرفتند. با استفاده از عنصر برنز توانایی کنترل دما همراه با فرایند ذوب فلزات کشف شد و آهن به فلز پایه برای آهنگری تبدیل شد.

انقلاب صنعتی باعث تبدیل فرایند آهنگری به یک فرایند تولید انبوه کارآمدتر شد. به مرور زمان، آهنگری همراه با پیشرفت تجهیزات، کنترلهای الکترونیکی، رباتها و اتوماسیون تکامل یافت. در حال حاضر، این روش یک صنعت جهانی است که با استفاده از آن میتوان قطعات فلزی با کیفیت بالا را در اندازههای مختلف، شکلهای متنوع و در تعداد انبوه تولید کرد.

قالب آهنگری چیست؟

فرایند آهنگری با استفاده از قالبهای مختلف برای فرمدهی و شکلدهی فلزات در مقادیر انبوه انجام میشود. در برخی موارد با استفاده از قالبها، قطعات کار، حرارت داده شده و در برخی موارد آهنگری بدون حرارت انجام میشود.

انواع قالب آهنگری

قالبهای مورد استفاده در روش های آهنگری براساس ویژگیهایی که دارند در فرایندهای مختلف آهنگری برای تولید قطعات متنوع مورد استفاده قرار میگیرند. انواع قالب مورد استفاده در آهنگری را میتوان در موارد زیر دستهبندی کرد:

آهنگری با قالبهای بسته (Impression Die Forging)

در آهنگری با قالب بسته، فلز درون یک قالب مشابه قالب ریخته گری قرار میگیرد که متصل به یک سندان است. سپس چکش روی قطعه کار رها شده و باعث میشود که فلز جریان پیدا کرده و به این وسیله حفرهها پر میشود. غالبا چکش مورد استفاده در مقیاس میلی ثانیه در تماس با قطعه کار قرار میگیرد.

با توجه به اندازه و میزان پیچیدگی قطعه، چکش در یک بازه سریع و چندین مرتبه رها میشود. در این میان، فلز اضافی از حفره قالب بیرون ریخته میشود و فلش شکل میگیرد. فلش نسبت به سایر مواد با سرعت بیشتری خنک میشود و مستحکمتر از فلز درون قالب است. سپس فلز به طور کامل حفره را پر کرده و پس از اتمام آهنگری با قالبهای بسته عمل فلشزدایی انجام میشود.

قالب بسته آهنگری دو نیمه دارد که قطعه کار بین این دو نیمه قرار میگیرد. در اینصورت بر اثر نیروی فشاری یا ضربهای پرسهای هیدرولیکی یا مکانیکی و یا با استفاده از چکشهای سقوطی، فلز فرم قالب را به خود میگیرد. برای ساخت قالبهای بسته آهنگری از فولادهای گرم کار که دارای چقرمگی و استحکام بالایی هستند، استفاده میشود. همچنین ممکن است بسته به شکل و نوع قطعه، برای تهیه شکل نهایی از چندین قالب طی چند مرحله استفاده شود؛ زیرا با یک عمل پرسکاری، تولید قطعه به صورت کامل انجام نشده و قطعه کار باید به مرور و طی چند مرحله شکل اصلی خود را بگیرد.

آهنگری با قالبهای باز (Open Die forging)

قالبهای باز روش های آهنگری فرم و شکل سادهای دارند و معمولا دارای دو سطح تخت و مسطح هستند. در فرایند آهنگری، قطعه کار بین این دو سطح قالب چرخانده شده و نیروی فشاری پرس باعث ایجاد شکل نهایی قطعه میشود. در آهنگری با قالبهای باز، قطعات بزرگی که حتی تا 150 تن وزن دارند نیز، قابل تغییر شکل هستند.

در آهنگری با قالبهای باز امکان باریک کردن قطعات و بهبود میکروساختار آنها وجود دارد. با استفاده از این قالبها همچنین احتمال وجود تخلخل و فضای خالی کاهش یافته، دانه به طور مداوم جریان پیدا کرده، اندازه دانه ظریفتر خواهد بود و لبهزنی نیز استحکام بالاتری خواهد داشت.

قالبهای آهنگری قالب بسته (Flashless die forging)

در فرایند روش های آهنگری با استفاده از این قالبها، حفرههای قالب به طور کامل بسته میشود و باعث جلوگیری تشکیل فلش در قطعه کار میشود. در اینصورت، فلز کمتری برای فلش هدر میرود. اما به دلیل طراحی پیچیدهتر، نیاز به روانکاری بهتر و قرارگیری بهتر قطعه کار، هزینه فرایند افزایش مییابد. در فرایند آهنگری با قالبهای قالب بسته، قطعه کار معمولا از طریق یکسری حفره در قالب جابجا میشود تا شکل نهایی قطعه ایجاد شود.

آهنگری چیست؟

همانطور که گفته شد، آهنگری (forging) قدمتی بسیار طولانی دارد. این فرایند یک عملیات تولیدی است که با شکل دادن فلزات از طریق چکش کاری، پرس یا نورد باعث ایجاد قطعات فلزی میشود. در این فرایند ایجاد نیروهای فشاری به وسیله چکش یا قالب انجام میشود.

تقریبا تمامی فلزات قابلیت آهنگری دارند اما غالبا از فولادهای کربنی، فولادهای آلیاژی و فولادهای زنگ نزن برای فرایند آهنگری تولید قطعات استفاده میشود. حتی فلزات بسیار نرم مانند آلومینیوم، برنج و مس نیز میتوانند در فرایند آهنگری مورد استفاده قرار بگیرند.

قطعاتی که با استفاده از این فرایند تولید میشوند، خواص مکانیکی فوقالعادهای دارند. همچنین در طی این فرایند مقاومت به خستگی و استحکام فلزات افزایش مییابد. در این فرایند میزان ضایعات به کمترین میزان ممکن کاهش مییابد. فرایند آهنگری از نظر اقتصادی نیز بسیار مناسب است و با استفاده از آن میتوان قطعات را در حجم انبوه و با خواص مکانیکی ویژه تولید کرد.

فرآیند آهنگری توسط یک فرد آهنگر و با استفاده از ابزارهایی مانند چکش، آنویل و سندادن انجام میشود. امروزه این فرایند به حدی پیشرفت کرده و توسعه یافته است که در آن از تجهیزات تولید، ابزار و مواد اولیه پیشرفته و فرایندهای مهندسی مدرن برای تولید قطعات فلزی استفاده میشود.

موضعی است . ضربات با یک چکش (اغلب یک چکش قدرتی ) یا یک قالب وارد می شود . آهنگری اغلب بر اساس دمایی که در آن انجام می شود طبقه بندی می شود: آهنگری سرد (نوعی کار سرد )، آهنگری گرم یا آهنگری گرم (نوعی کار گرم )

منبع: ویکی پدیا

انواع روش های آهنگری

انواع روشهای انجام فرایند آهنگری عبارتند از:

آهنگری سقوطی (Drop Forging)

در فرایند آهنگری سقوطی، چکش روی فلز سقوط کرده و از این فرایند برای تبدیل فلز به شکل قالب استفاده میشود. قالب در واقع همان سطوحی است که با فلز در تماس است. آهنگری قالب باز و آهنگری قالب بسته دو روش آهنگری سقوطی هستند. در این دو روش قالبها معمولا مسطح هستند اما برخی از آنها برای عملیاتهای خاص دارای سطوحی با اشکال متفاوت میباشند.

آهنگری قالب باز (open-die forging)

در فرایند روش های آهنگری قالب باز چکش به فلز روی سندان برخورد کرده و باعث تغییر شکل فلز میشود. در این فرایند از قالبهای مسطحی استفاده میشود که برخی از آنها برای عملیت خاص دارای سطوحی با اشکال متفاوت میباشند اما فلز به طور کامل درون قالبها محصور نمیشود. این اتفاق تنها زمانی میافتد که فلزات در تماس با قالبها هستند. همچنین اپراتور باید فلز را در جهتی قرار دهد که به شکل نهایی مورد نیاز برسد. آهنگری قالب باز برای ساخت قطعات ساده و بزرگ و همچنین برای ساخت قطعات فلزی ویژه مورد استفاده قرار میگیرد.

در آهنگری قالب باز میزان خطاها و حفرات کمتر بوده و اندازه دانه نیز کوچکتر است. مقاومت به خستگی در قطعات تولید شده در این روش بیشتر بوده و قطعات استحکام بهتری دارند. همچنین در این فرایند ریزساختار قطعه نیز بهبود پیدا میکند.

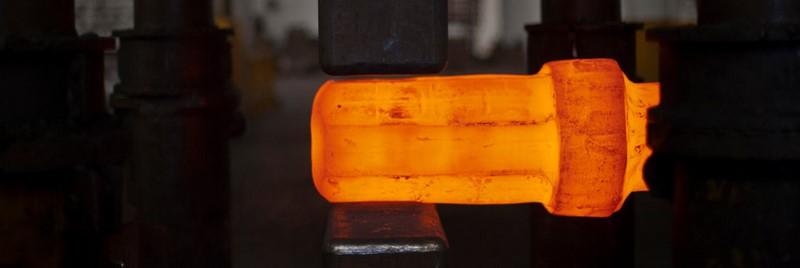

آهنگری قالب بسته (closed-die forging)

در فرایند آهنگری قالب بسته فلز در داخل قالب و متصل به سندان قرار میگیرد. در این فرایند چکش روی فلز سقوط میکند و قطعه سیلان پیدا کرده و حقرههای قالب پر میشود. چکش در مقیاس میلی ثانیه و به صورت متوالی به فلز برخورد میکند. همچنین مواد اضافی نیز از حفرههای قالب خارج میشوند. این مواد اضافی سریعتر از بقیه مواد سرد میشوند و به همین دلیل از مواد درون قالب مستحکمتر هستند. پس از پایان فرایند آهنگری نیز مواد زائد از روی قطعه حذف میشوند.

با آهنگری قالب بسته میتوان قطعاتی با وزن 25 تن را نیز تولید کرد و این روش برای تولید قطعات سنگین بسیار اقتصادی است. همچنین قطعات تولید شده با این روش شکل مشابهتری به قطعه نهایی داشته و نیاز به پرداخت کمتری دارند.

آهنگری غلطکی (Roll forging)

در روش های آهنگری از دو غلطک افقی استوانهای یا نیمه استوانهای برای تغییر شکل یک میله گرد یا مسطح استفاده میشود. آهنگری غلطکی غالبا برای کاهش ضخامت قطعات و یا افزایش طول آنها انجام میشود. میله گرم شده و سپس بین دو غلطک وارد میشود. سپس به طور پیوسته تغییر شکل مییابد. هر یک از این غلطکها نیز خود دارای یک یا چند شیار میباشند. این فرایند تا زمان ایجاد شکل و اندازه نهایی قطعه ادامه مییابد.

آهنگری غلطکی ضایعات بسیار کمی ایجاد میکند. همچنین در این فرایند ساختار دانهای مطلوبی ایجاد شده و سطح مقطع نیز کاهش مییابد. با فرایند آهنگری غلطکی همچنین امکان تولید قطعات آهنی با ضخامت بسیار کم نیز وجود دارد.

آهنگری پرسی (Press Forging)

در فرایند آهنگری پرسی به جای استفاده از نیروی چکش از یک فشار یا نیروی آهسته و مداوم استفاده میشود. در اینصورت سرعت حرکت کمتر بوده و این سرعت کم نیز منجر به تغییر شکل عمیقتر فلز خواهد شد. در نتیجه، کل حجم ماده به طور یکنواخت تحت تاثیر قرار میگیرد. برخلاف روش سقوطی که در آن تغییر شکل غالبا تنها در سطح ماده متمرکز شده و نواحی داخلی تا حدودی تغییر شکل نمیدهند. در فرایند آهنگری پرسی با کنترل نرخ فشردهسازی حین فرایند پرس، کرنشهای داخلی نیز تحت کنترل قرار میگیرند.

این فرایند از روش های آهنگری برای تولیدات سنگین بسیار اقتصادی و مناسب است. در تلرانسها در محدوده یک یا دو صدم اینچ دقت بیشتری دارد. به دلیل کشش کمتر قالبها، دقت ابعادی بهتری حاصل میشود. ظرفیت پرس در این فرایند بین 500 تا 9000 تن است. همچنین در این فرایند امکان اتوماسیون شدن عملیات وجود داشته و میتوان به طور خودکار، فشار، سرعت و حرکت قالب را کنترل کرد.

آهنگری کله زنی (Upset Forging)

در فرایند آهنگری کله زنی، قطر فلز با فشرده کردن طول آن افزایش پیدا میکند. در این فرایند غالبا از پرسهای میل لنگی و ماشینهای ویژه با سرعت بالا استفاده میشود. پرسهای میل لنگی غالبا در یک صفحه افقی تنظیم میشوند و در اینصورت انتقال سریع فلز از یک ایستگاه به ایستگاه دیگر بهبود پیدا میکند. همچنین در فرایند آهنگری کله زنی میتوان از پرسهای میل لنگی عمودی یا هیدرولیکی نیز استفاده کرد. این فرایند به صنعتگران کمک میکند تا با تولید حداقل ضایعات، قطعه مورد نظر خود را تولید کنند.

فرایند آهنگری کله زنی با سرعت تولید بسیار بالا و گاها با سرعت تولید تا 4500 قطعه در هر ساعت انجام میشود. در این فرایند ضایعات بسیار کمی تولید شده و اضافات و زائدهها نیز به طور کامل حذف میشوند. همچنین امکان اتوماسیون کامل فرایند نیز در آهنگری کله زنی وجود دارد.

آهنگری داغ اتوماتیک (Automatic hot forging)

در روش های آهنگری داغ اتوماتیک، در دمای اتاق، میلههای فولادی از یک سر ماشین وارد شده و محصولات آهنگری داغ از انتهای دیگر خارج میشوند. این میلههای فولادی، در محدوده دمایی 2190 تا 2370 درجه فارنهایت در مدت 60 ثانیه و به وسیله سیم پیچهای القایی با قدرت بالا تحت حرارت قرار میگیرند. همچنین میلهها به وسیله غلطکها اکسید زدایی شده و در قسمتهای خالی به اشتراک گذاشته میشوند.

پس از آن، از طریق چندین مرحله مختلف، فلز شکلدهی شده و تحت یک عملیات شکلدهی سرد با سرعت بالا تغییر شکل مییابد. گرچه غالبا عملیات شکلدهی سرد در مراحل پایانی آهنگری انجام میشود. با انجام این عملیات، میتوان از مزایای کار سرد استفاده کرد و سرعت آهنگری داغ اتوماتیک نیز حفظ میشود.

این فرایند نرخ خروجی بالایی داشته و در آن حداقل میزان نیروی کار مورد نیاز برای کار با ماشین آلات مورد استفاده قرار میگیرد. همچنین امکان استفاده از مواد ارزان قیمت نیز وجود دارد. در فرایند آهنگری داغ اتوماتیک نسبت به روشهای معمولی، ضایعات مواد در حدود 20 تا 30 درصد نیز کمتر است.

آهنگری دقیق (Precision Forging)

این فرایند آهنگری به ماشینکاری نهایی کمتری نیاز دارد. همچنین این فرایند برای کاهش هزینهها و ضایعات آهنگری، توسعه یافته است. کاهش هزینه غالبا از طریق کاهش مواد و انرژی مورد استفاده و یا حذف ماشینکاری انجام میشود.

آهنگری همدما (Isothermal Forging)

در فرایند روش های آهنگری هم دما برای انجام عملیات آهنگری از ماشینهای کوچکتری استفاده میشود. هدف از این کار، افزایش دمای فلز و قالب تا یک دمای مشترک است. در واقع در این فرایند فلز تا یک دمای مشترک گرم میشوند که در نتیجه آن، اتلاف انرژی به طور قابل توجهی کاهش مییابد. با استفاده از گرمای آدیاباتیک بین سیستم و محیط اطراف آن هیچگونه تبادل جرم و حرارتی وجود نخواهد داشت. این تغییرات به دلیل اعمال تغییرات داخلی است که منجر به نرخ کرنش بسیار کنترلشده میشود.

مزایای روش های آهنگری به همراه معایب آهنگری

آهنگری مانند تمامی فرایندهای صنعتی شامل یکسری مزایا و معایب است. تقریبا تمامی فلزات آهنی و غیرآهنی قابلیت آهنگری دارند. فرایند آهنگری امکان خستگی و مقاومت بالاتری در برابر ضربه را فراهم میکند و خواص مکانیکی و شکلپذیری قطعات تولید شده توسط آهنگری بالاتر است؛ زیرا همانطور که گفته شد فرایند آهنگری سیلان دانه را مطابق شکل قطعه ریزتر کرده و هدایت میکند.

سایر مزایای آهنگری عبارتند از:

- قطعاتی که با استفاده از این فرایند ساخته میشوند، استحکام بیشتری دارند.

- این فرایند قابلیت اطمینان بیشتری داشته و هزینه کمتری را شامل میشود.

- پاسخ به عملیات حرارتی در انواع فرآیندهای آهنگری بهتر است.

- خواص متالورژیکی قطعه ساخته شده با این فرایند، بهتر و سازگارتر است.

- با استفاده از این فرایند میتوان طیف وسیعی از محصولات را تولید کرد.

- قطعاتی که با فرایند آهنگری ساخته میشوند، کمتر به انجام عملیات ثانویه نیاز دارند.

طراحی فلزات در این فرایند با انعطافپذیری بالاتری انجام میشود.

در کنار تمامی این مزایا، فرایند آهنگری یکسری معایب را نیز شامل میشود؛ که عبارتند از:

- در فرایند آهنگری داغ انجام عملیات ثانویه کمی دشوارتر انجام میشود.

- هزینه سرمایه در این فرایند نسبت به سایر فرایندهای صنعتی بالاتر است.

- در آهنگری برای استفاده از مواد و انجام فرایند باید دستوالعملهای ایمنی به دقت انجام شوند؛ در غیر اینصورت امکان ایجاد خسارتهای جبرانناپذیر وجود دارد.

فرایند آهنگری

همانطور که خواندید، آهنگری با استفاده از روشها و فرآیندهای مختلفی انجام میشود. در آهنگری غالبا از تکنیکهای مختلفی مانند سوراخ کردن، کشیدن، خم کردن، فشردن و کوچک کردن برای تغییر شکل مواد و تبدیل آنها به قطعات مختلف استفاده میشود.

همچنین در طول مراحل فرایندهای مختلف آهنگری غالبا تکنیکهایی مانند گرمایش، نگهداری، ضربه زدن و شکل دادن نیز برای تغییر شکل آهن و تولید محصولات با کیفیت مورد استفاده قرار میگیرند. برخی از مهمترین تکنیکهای فرایند آهنگری عبارتند از:

- برش: در این تکنیک از ابزارهای برش برای بریدن قطعات آهنی به شکلهای مختلف استفاده میشود. این تکنیک باید با دقت و مهارت انجام شود تا قطعات به صورت کاملا دقیق تولید شوند.

- اتصال: در این تکنیک از ابزارهایی مانند پیچگوشتی و یا روشهای مختلفی مانند جوشکاری برای متصل کردن قطعات آهنی به یکدیگر استفاده میشود.

- حفر: این تکنیک با استفاده از ابزارهای خاص باعث ایجاد سوراخهای دقیق در قطعات آهنی میشود.

- شکل دادن: در این تکنیک نیز با استفاده از ابزارهای مختلف، قطعات آهنی به شکلهای هندسی مختلف در میآیند.

با استفاده از این تکنیکها در انواع فرآیند آهنگری، آهنگران میتوانند قطعات با شکلها و اندازههای مختلف را ایجاد کنند.

کاربرد روش های آهنگری

آهنگری از زمانهای بسیار قدیم تاکنون مورد استفاده قرار گرفته است و کاربردهای گستردهای در صنایع مختلف دارد. در این فرایند با استفاده از ابزارها و تکنیکهای مختلف میتوان قطعات متفاوتی را برای کاربردهای متنوع تولید کرد.

از جمله مهمترین کاربردهای این صنعت میتوان به موارد زیر اشاره کرد:

- تولید روتور دوربین، روتور ژنراتور و غیره

- تولید و بالا بردن استحکام اکثر قطعات مورد استفاده در صنایع اعم از میل لنگ، چرخ دندههای میل بادامک و…

- تولید ابزارهای تیز، پیچ، مهره وغیره بهخصوص در آهنگری سرد

- ساخت ابزارهای دستی و ابزارهای سخت

- صنعت کشتیسازی

- صنعت ساختمانسازی، ساخت دیوار جداکننده و سقف کاذب

- تولید سلاحها

- تولید کورهها، آنویلها، چکشها و دستگیرهها

- ساخت آلاچیق، سایه بان، نردبان و تراس

- تولید ابزارآلات

در نتیجه میتوان گفت که صنعت آهنگری یک صنعت اساسی در صنایع تولیدی مختلف است که نیازمند تخصص و مهارت فنی قوی میباشد.

سوالات متداول

تفاوت قالب آهنگری بسته و باز چیست؟

قالب آهنگری بسته دو نیمه دارد که قطعه کار بین این دو نیمه قرار گرفته و نیروی فشاری یا ضربهای پرسهای هیدرولیکی یا مکانیکی به این قطعه وارد شده یا هم از چکش های فلزی برای شکل دادن فلز استفاده میشود. برای ساخت این قالبها از فولادهای گرم کار که دارای چقرمگی و استحکام بالایی هستند استفاده میشود.

اما قالب باز فرم و شکل سادهای داشته و دارای دو سطح تخت و مسطح است که قطعه بین این دو سطح چرخانده میشود. در اینصورت نیروی فشاری پرس باعث ایجاد شکل نهایی قطعه خواهد شد. با استفاده از این قالبها میتوان قطعات با وزن بیشتری را تغییر داد. همچنین امکان باریک کردن قطعات و بهبود میکروساختار آن ها نیز با قالبهای باز وجود دارد.

از چه آهنی در فرایند آهنگری استفاده میشود؟

برای تولید آهن، سنگ آهن استخراج شده و سپس ذوب میشود. پس از آن مقدار مشخصی کربن به آهن اضافه شده و آلیاژ آهن ساخته میشود. یکی از آلیاژهای آهن پر استفاده در فرایند آهنگری، زغال چوب است که یک منبع کربن میباشد. اما تقریبا تمامیانواع آهن قابلیت آهنگری را دارند و میتوان از آنها در فرآیندهای آهنگری برای تولید قطعات مختلف استفاده کرد..

در صورتی که کربن از 2 درصد بیشتر باشد، چدن ساخته میشود. اما چون چدن نقطه ذوب پایینی داشته و خواص مکانیکی ضعیفتری دارد بیشتر در فرایند ریخته گری مورد استفاده قرار میگیرد. اما در صورتی که مقدار کربن بین 0.25 درصد تا 2 درصد باشد، فولاد تشکیل میشود که قابلیت تحمل عملیات حرارتی بالایی را دارد. در اینصورت میتواند برای تولید ابزارهایی با درجه سختی و استحکام بالا در فرایند آهنگری مورد استفاده قرار بگیرد.

تفاوت متالوژی و آهنگری چیست؟

متالوژی علمی نوین و تخصصی در زمینه استخراج و کار روی فلزات میباشد که برای مطالعه و شناخت ویژگیهای فیزیکی و شیمیایی عناصر فلزی و کاربردهای آنها شناخته میشود؛ در صورتی که آهنگری یک فرایند قدیمی و هزاران ساله است که برای ساخت قطعات فلزی و بهبود ساختار و استحکام آنها میباشد. در واقع، آهنگری بیشتر روی کاربرد عملی و علمیکار با فلزات تاکید دارد؛ در صورتی که متالوژی گستردگی بیشتری داشته و آهنگری یکی از زمینههای مختلف آن میباشد.

جمع بندی

همانطور که خواندید، فرایند آهنگری یکی از بهترین و رایجترین فرآیندهای مورد استفاده در تولید قطعات فلزی است که از گذشته تا کنون مورد استفاده قرار گرفته است. امروزه این فرایند با استفاده از دستگاه های پیشرفته و با مدرنترین روش ها انجام میشود.

در واقع، این فرایند روش های آهنگری با استفاده از روشها و تکنیکهای مختلفی انجام میشود که هر کدام ویژگی های خاص خود را داشته و براساس این ویژگی ها مورد استفاده قرار می گیرند. آهنگری همچنین مزایای فوقالعادهای دارد و به همین دلیل، کاربرد آن در صنایع مختلف بسیار گسترده است. اما برای استفاده از این فرایند توجه به نکات و دستورالعملهای ایمنی بسیار اهمیت دارد تا از ایجاد آسیبهای جبرانناپذیر جلوگیری شود.

برای دریافت اطلاعات بیشتر و دریافت خدمات ایده تا اجرا ساخت انواع قطعات با گروه فبرینو تماس بگیرید و از تخصص این گروه برای ساخت انواع قطعات بهره مند شوید.