فایبرگلاس یک نوع ماده کامپوزیت است که غالبا در ساخت قطعات و محصولات مختلف با استحکام بالا، وزن کم و در عین حال با قیمت مناسب کاربرد فراوانی دارد. فایبرگلاس از مواد اولیه شیشه و رزین تشکیل میشود. این مواد به صورت لایه لایه روی قالب فایبرگلاس قرار گرفته و هر کدام قابلیت تحمل یک نوع تنش خاص را دارند. به عنوان مثال، رزین به کار رفته در فایبرگلاس تنشهای فشاری را تحمل میکند و الیاف شیشه نیز به افزایش مقاومت کششی قطعه کمک میکند.

الیافی که در ساختار قطعات فایبرگلاس به کار میروند، دارای دو نوع حصیری و سوزنی هستند. الیاف حصیری در افزایش استحکام قطعه مورد نظر و الیاف سوزنی نیز به کاهش وزن قطعه کمک میکنند. استحکام قطعات فایبرگلاس با توجه به نوع رزین و الیاف مورد استفاده میتواند بین 150 تا 300 مگاپاسکال متغیر باشد. جرم حجمی یا همان چگالی فایبرگلاسها نیز غالبا بین 1600 تا 200 کیلوگرم بر متر مکعب است.

قطعات و محصولات فایبرگلاس در مقابل نفوذ آب بسیار مقاوم هستند و در برابر نور مستقیم آفتاب و حرارت به سادگی دچار تخریب نمیشوند. سطح آنها نیز میتواند کاملا صیقلی بوده و با رنگ دلخواه تولید شود. رزین به کار رفته در فایبرگلاس منافذ قطعات فایبرگلاس را پر کرده و به افزایش استحکام فشاری آن کمک میکند. موادی که در ساخت قالب فایبرگلاس به کار میروند نیز متنوع هستند. در صورتی که از رزین با کیفیت و بدون فیلر در ساخت قطعات فایبرگلاس استفاده شود، این قطعات دوام و استحکام بالایی را شامل میشوند.

در این مقاله، نحوه قالب سازی فایبرگلاس همراه با ویژگیها و کاربردهایش به طور کامل معرفی شده است.

قالب سازی فایبرگلاس چیست؟

یکی از فرایندهای تخصصی و مهم صنعتی، قالب سازی فایبرگلاس و در واقع قالبگیری از جنس فایبرگلاس برای تولید مصنوعات و قطعات فایبرگلاس است. تولیدات فایبرگلاس تنوع زیادی دارند و مصنوعات مختلفی اعم از گلدانها، سایبانها، آبنماها، کشتیها، برخی قطعات خودرو و… به وسیله فایبرگلاس ساخته میشوند.

قالب سازی فایبرگلاس منجر به تولید قطعاتی با استحکام مناسب و کاربردی میشود. قطعاتی که از فایبرگلاس تولید میشوند، به دلیل داشتن دو بخش رزین و الیاف، در مقابل نیروهای کششی و فشاری مقاومت بسیار بالایی دارند. این قطعات همچنین در مواجهه با رطوبت زنگ نمیزنند و خورده نمیشوند. چگالی قطعات کامپوزیت فایبرگلاس نیز غالبا بین 1.6 تا 2.2 کیلوگرم در لیتر خواهد بود.

فایبرگلاس کاربردهای متنوعی در صنعت دارد به همین دلیل از قالب سازی فایبرگلاس استفادههای متعددی میشود. در طی این فرایند، قالبهای فایبرگلاس ساخته شده و برای تولید قطعات مختلف با اشکال هندسی پیچیده در تیراژ بالا، مورد استفاده قرار میگیرند. با استفاده از قالب سازی فایبرگلاس، ساخت قطعات فایبرگلاس سادهتر انجام شده و امکان تولید انبوه نیز به سادگی فراهم میشود.

فرایند قالب سازی فایبرگلاس

برای ساخت قطعات فایبرگلاس مراحل ساده زیر دنبال میشوند:

- در ابتدا، طراحی قطعه انجام شده و برای آن، الگو یا قالب تهیه میشود. این کار غالبا با استفاده از روشهای مختلفی مانند طراحی و قالب سازی دستی، استفاده از نرم افزارهای CAD (نرم افزارهای طراحی به کمک کامپیوتر) و یا چاپ سه بعدی انجام میشود. الگوی ایجاد شده باید با دقت بالایی ساخته شده و با قطعه نهایی مورد نیاز کاملا تطابق داشته باشد.

- پس از ایجاد الگوی اولیه، با استفاده از آن، قالب مورد نیاز ایجاد میشود. برای این منظور میتوان از قالب سازی فایبرگلاس و قالب سازی آلومینیوم یا فولاد استفاده کرد. در این میان، برای جلوگیری از چسبیدن ماده فایبرگلاس، قالب با استفاده از ماده رها کننده ساخته میشود.

- پس از آماده سازی قالب، تقویت الیاف انجام میشود. به اینصورت که الیاف مورد نظر بریده شده و به صورت مشخص در قالب قرار میگیرند تا الگوی تقویتی مورد نیاز را تشکیل دهند.

- پس از قرار دادن الیاف در قالب، رزین اعمال میشود. برای این منظور، رزین که میتواند یک مخلوط مایع یا نیمه مایع باشد، روی الیاف ریخته شده و یا اسپری میشود. برای اطمینان از پیوند قوی و پخت مناسب، رزین باید به طور یکنواخت الیاف را اشباع کند. نوع رزین مورد استفاده نیز غالبا به نیازهای موجود برای قطعه و فرایند ساخت آن بستگی دارد.

- پس از اعمال رزین، عملیات پخت انجام میشود. با پختن قطعه، رزین سخت شده، الیاف به یکدیگر متصل شده و این عملیات، منجر به ایجاد یک ساختار محکم و سفت میشود. فرایند پخت، بسته به نوع رزین مورد استفاده، میتواند در دمای اتاق یا با اعمال گرما انجام شده و ممکن است چند ساعت تا چند روز طول بکشد تا رزین به طور کامل عمل کند.

- پس از خشک شدن کامل، قالب به دقت باز شده یا از روی قطعه جدا میشود تا قطعه به طور کامل از قالب خارج شود. در این میان، ممکن است نیاز به انجام یکسری عملیات مانند سنبادهزنی برای جدا کردن مواد اضافی و یا انجام یکسری فرایندهای تکمیلی مانند رنگ آمیزی یا پوشش وجود داشته باشد.

- در نهایت نیز، باید از کیفیت قطعه فایبرگلاس اطمینان حاصل شود که برای این منظور، بازرسی، اندازهگیری و آزمایش قطعه برای بررسی دقت ابعاد، استحکام و هرگونه نقص سطحی انجام میشوند.

توجه داشته باشید که مراحل ذکر شده، تنها مراحل کلی قالب گیری فایبرگلاس هستند و بسته به پیچیدگی قطعه مورد نیاز و نیازهای موجود، فرایند ساخت قطعات فایبرگلاس میتوانند کمی متفاوت باشند.

متریال مورد استفاده در قالب گیری فایبرگلاس

قالبهای فایبرگلاس سه نوع ماده، نر و چند تکه را شامل میشوند. مواد مورد استفاده در ساخت قالب فایبرگلاس و مدل آنها به شکل قطعات مورد نیاز و نحوه تولید این قطعات بستگی دارد. همانطور که در بالاتر نیز اشاره شد، برای قالب گیری فایبرگلاس از مواد الیاف و رزین استفاده میشود.

- انواع الیاف مورد استفاده در تولید قطعات فایبرگلاس (الیاف شیشه)

یکی از متریالهای اصلی تولید قطعات فایبرگلاس، الیاف مورد استفاده در آنها است که برای تامین استحکام کششی قطعه به کار میروند و دو نوع مختلف دارند:

- الیاف حصیری: برای افزایش استحکام در ساختار قطعات فایبرگلاس، از الیاف حصیری در لایهای از فایبرگلاسها استفاده میشود. استفاده از الیاف حصیری در قالب، نیاز به زمان و دقت بالایی دارد. الیاف حصیری همچنین تراکم بالایی داشته و منجر به افزایش وزن قطعات میشود. بافت لایه حصیری به صورت تار و پود در هم تنیده شده است و به همین دلیل اکثر قطعاتی که با این الیاف ساخته میشوند، استحکام بیشتری دارند. دیگر مزیت الیاف حصیری مقاومت بالای آن در مقابل تنشهای کششی است.

- الیاف سوزنی فایبرگلاس

الیاف سوزنی نسبت به الیاف حصیری، از وزن و استحکام کمتری برخوردارند و باعث کاهش وزن قطعه کامپوزیت میشوند. به همین دلیل، قیمت کمتری نسبت به الیاف حصیری دارند.

- انواع رزین مورد استفاده در تولید قطعات فایبرگلاس

همانطور که اشاره شد، در قطعات فایبرگلاس برای پرکردن منافذ و افزایش استحکام فشاری از رزین استفاده میشود. رزین با پر کردن منافذ همچنین به جلوگیری از نفوذ آب و مایعات به داخل قطعه کمک میکند. انواع رزین مورد استفاده در ساخت فایبرگلاس عبارتند از:

- رزین پلی استر

این رزینها به طور گسترده مورد استفاده قرار میگیرند و دو نوع ارتوفتالیک و ایزوفتالیک را شامل میشوند که نوع ارتوفتالیک درصد بالایی از رزین پلی استر غیراشباع مصرفی در صنعت کامپوزیت و فایبرگلاس را شامل میشود.

رزین ایزوفتالیک نسبت به نوع ارتوفتالیک، مقاومت بالاتر در برابر خوردگی داشته و در تماس با مواد شیمیایی و آب مقاومت بالاییتری دارد؛ به همین دلیل قیمت آن نیز بالاتر است. اما رزین ارتوفتالیک به دلیل قیمت مناسبتر، کاربرد بیشتری در صنعت فایبرگلاس دارد.

قطعات فایبرگلاس که با الیاف شیشه در کنار رزین پلی استر ساخته میشوند، تا دمای حدود 200 درجه سانتیگراد مقاومت دارند اما قرار گرفتن مداوم آنها در این دما، باعث صدمه دیدن آنها و کاهش استحکامشان خواهد شد. همچنین به دلیل طبیعت قطبی ساختار پلیمری، غالبا نمیتوان از قطعات فایبرگلاس ساخته شده با رزین پلی استر در نزدیکی وسایل الکتریکی با فرکانس بالا استفاده کرد.

- رزین اپوکسی

این رزین که با نام رزین اپوکسید نیز شناخته میشود، در ساختار مولکولی خود بیش از یک گروه epoxy دارد. رزین اپوکسی در شرایط پخت، میزان تغییر کمتری نسبت به سایر رزینها را شامل میشود و در اصطلاح شرینکیج کمتری دارد؛ به همین دلیل قطعات ساخته شده از این رزین زمانی که از قالب فایبرگلاس خارج میشوند، تلرانس دقیقتری دارند.

از دیگر ویژگیهای رزین اپوکسی میتوان به مقاومت شیمیایی بالای آن بخصوص در محیطهای قلیایی، استحکام کششی، فشار و خمشی بالای آن، پایداری ابعادی، دوام بالا، قابلیت تحمل شرایط سخت محیطی و قابلیت پخت در دماهای مختلف اشاره کرد. همچنین این رزین غالبا به عنوان یک عایق عالی الکتریسیته و برق شناخته میشود و مقاومت خستگی بسیار بالایی دارد.

رزین اپوکسی قیمت بالاتری دارد اما به دلیل ویژگیهای خاصش در ساخت برخی از قطعات فایبرگلاس بخصوص قطعاتی با کاربری نظامی و هوایی مانند پهبادها، هواپیماها، پرههای توربین باد و… بسیار کاربرد دارد.

- رزین وینیل استر

وینیل استر، از واکنش رزین اپوکسی با اسیدهای غیر اشباع اتیلنی به وجود میآید. این رزین خاصیت چقرمگی و مقاومت شیمیایی بهتری از رزینهای پلی استر دارد و طول کششی بالاتری را شامل میشود. همچنین این رزینها در مقایسه با پلی استرهای غیر اشباع مقاومت شیمیایی خوبی دارند.

در شرایطی که PH محیط یا همان وضعیت اسیدی بودن و قلیایی بودن محیط از حالت نرمال خارج میشود، مقاومت هر یک از انواع رزینها در آن وضعیت بررسی میشود. همچنین با اضافه کردن یکسری افزودنیهای خاص میتوان مقاومت قطعه کامپوزیت فایبر را در مقابل شعله و حریق افزایش داد.

کاربردهای قالب گیری فایبرگلاس

همانطور که اشاره شد، قالبگیری فایبرگلاس کاربردهای متفاوتی در صنایع مختلف دارد که از مهمترین و رایجترین آنها میتوان به موارد زیر اشاره کرد:

- صنعت ساختمانسازی برای ساخت قالب استخر

یکی از کاربردهای مهم فایبرگلاس در صنعت ساختمان سازی، ساخت قالب فایبرگلاس استخر است که برای طراحی و ساخت حوضچهها و یا استخرها مورد استفاده قرار گرفته و علاوه بر سهولت اجرا و افزایش سرعت طراحی استخر، امکان ایجاد طرحهای بسیار متنوعی را فراهم میکند.

- صنعت خودروسازی برای ساخت قطعات بدنه ماشین

با استفاده از قالب های فایبرگلاس میتوان بخشهای مختلف بدنه فلزی ماشین و یا سایر وسیله نقلیه را ایجاد کرد. کاپوت اتومبیلها یکی از این قطعات هستند که در فرایند قالبگیری فایبرگلاس، فرم گرفته و تولید میشوند.

- ساخت تراس

قالب های فایبرگلاس در برابر ضربه مقاومت بالایی داشته، به سادگی ساییده نمیشوند، در برابر نفوذ رطوبت و آب مقاومت دارند و در اثر تماس با مواد اسیدی و شیمیایی نیز دچار خوردگی نمیشوند. به همین دلیل، برای طراحی و ایجاد اشکال مختلف تراسها میتوانند مورد استفاده قرار بگیرند.

- صنعت گلخانه

در ساخت گلخانهها میتوان به طور کارآمد و موثر از قالب های فایبرگلاس استفاده کرد. این کار باعث ایجاد ساختاری بادوام، عایق و قابل تنظیم در گلخانهها میشود که رشد بهینه گیاه را نیز به همراه خواهد داشت.

- ساخت سینک ظرفشویی و روشویی

امروزه، در ساخت بسیاری از سینکهای ظرفشویی و روشویی مدرن در ساختمانها و خانهها از قالب های فایبرگلاس استفاده میشود. به دلیل، انعطافپذیری بالای فایبرگلاس، امکان استفاده از آن برای ساخت سینکهای ظرفشویی و روشویی در اشکال بسیار متنوع وجود دارد.

علاوه بر موارد بالا، قالبگیری فایبرگلاس در ساخت بدنه کولرهای صنعتی و برجهای خنک کننده، ساخت بدنه قایقهای سبک، جت اسکی، تولید قالب و بدنه پره توربین، تولید قطعات صنایع نظامی و… نیز کاربرد دارد. در واقع، به دلیل ویژگیهای فایبرگلاس، از آنها میتوان در کاربردهای متنوعی به طور کارآمد استفاده کرد. ساخت قطعات فایبرگلاس، غالبا در کارگاهها و کارخانهها انجام میشود که در طی فرآیند آن، قالبها به خوبی مورد شستشو قرار گرفته و الیاف فایبرگلاس جایگذاری میشوند.

انواع قالب های فایبرگلاس

قالب های فایبرگلاس براساس روشهای ساختشان انواع مختلفی دارند؛ که عبارتند از:

- قالب گیری باز فایبرگلاس که در آن از روشهای ساخت، در معرض اتمسفر هوا، استفاده میشود.

- قالب گیری بسته فایبرگلاس که روشهای ساختی که در معرض اتمسفر هوا نیستند را شامل میشود.

قالب گیری باز قالب های فایبرگلاس

انواع قالب گیری باز، شامل روشهای زیر است:

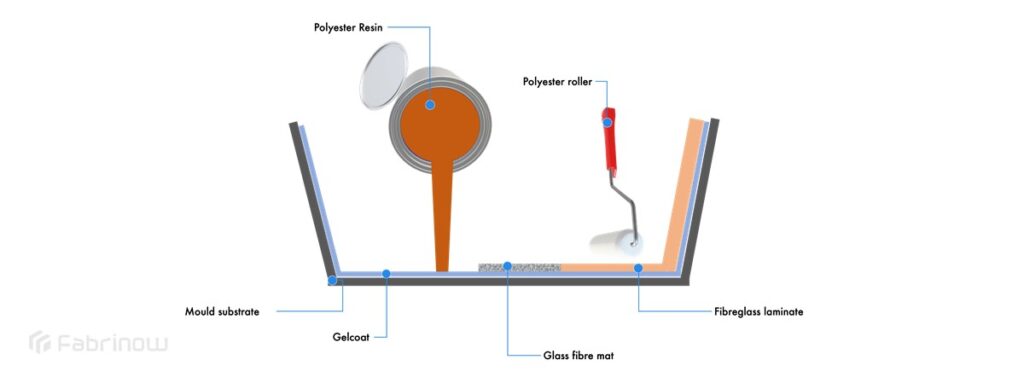

- قالب گیری باز با لایه گذاری دستی (Hand Lay UP)

در این روش، ابتدا رها ساز روی سطح قالب اسپری میشود. این کار باعث جداسازی آسان قطعه ساخته شده از قالب میشود. پس از اسپری کردن رهاساز که غالبا شامل واکس یا فیلم جدا کننده است، ژل کوت روی آن اعمال میشود. اعمال کردن ژل کوت نیز، کیفیت سطح قطعه را افزایش داده و منجر به ایجاد یک ظاهر مطلوب میشود.

پس از اعمال ژل کوت، الیاف، روی قالب یا درون آن قرار میگیرند و با استفاده از دست، رزین روی الیاف ریخته میشود. در این مرحله، برای آغشتهسازی کامل الیاف به رزین، از قلم و یا غلطک استفاده میشود. در برخی موارد نیز، ابتدا الیاف به رزین آغشته شده و سپس لایه گذاری انجام میشود. در صورتی که در قطعه حبابهای هوا گیر کرده باشند، با حرکت قلم یا غلطک و یا با فشار دادن الیاف، این حبابها خارج میشوند.

لایه گذاری و آغشتهسازی تا ایجاد ضخامت موردنظر ادامه مییابد و پس از آن، قطعه در فشار و دمای محیط پخته میشود.با استفاده از کاتالیزورهایی مانند اسید پراکسید یا هاردنر و یا با استفاده از شتابدهندههایی مانند نفتات کبالت میتوان زمان پخت را تنظیم کرد.

در این روش از مواد اولیهای مانند رزینهای پلی استر و اپوکسی و انواع تقویتکنندهها یا الیافی مانند پارچه، نمد، الیاف کوتاه و الیاف رشتهای استفاده میشود. در واقع، شکل الیاف در این فرایند نقش تاثیرگذاری ندارد و به همین دلیل میتوان از انواع الیاف استفاده کرد. گرچه الیاف نمد و پارچه از جنس شیشه کاربرد بیشتری دارند. الیاف پیشرفته مانند الیاف کربن، کولار و یا الیاف ترکیبی نیز در این فرایند غالبا برای ساخت کامپوزیتهای پیشرفته در قطعات پیشرفته مانند قطعات هواپیما و سازههای هوایی مورد استفاده قرار میگیرند.

روش لایه گذاری دستی نیاز به مهارت و تخصص دارد و غالبا از آن در ساخت کشتی، گنبدها، کانالهای آب، استخر، تانکر، میز و صندلی، تجهیزات محیطهای خورنده، قطعات خودرو، اتاقک و خانههای پیش ساخته، صفحات صاف و موجدار، نمونه سازی و قالبهای کامپوزیتی استفاده میشود.

- قالب گیری باز با اسپری (پاشش) رزین (Spray Up)

در این روش، الیاف و رزین مورد استفاده به طور همزمان درون یک قالب یا روی آن پاشیده میشوند.سپس الیاف رشتهای به خردکن وارد شده و همراه با کاتالیست درون جریان رزین قرار میگیرند. در برخی موارد، کاتالیست به همراه رزین در یک و یا دو چاپرگان(تفنگ پاشش) وارد قالب شده و با یکدیگر مخلوط میشوند. در این میان، ممکن است سیستم پاشش با هوا انجام شده و به منظور سهولت کار با دستگاه، تفنگ پاشش به یک میله متحرک آویزان شود.

پس از اینکه رزین و الیاف، اسپری شده و روی قالب قرار گرفتند، حبابهای هوا از الیاف آغشته به رزین، توسط غلطککاری خارج شده و الیاف کاملا خوابانده میشود. در اینصورت، یک سطح کاملا صاف ایجاد میشود. پس از آن، قطعه در فشار و دمای محیط و یا با اعمال حرارت پخته میشود.

این روش از قالب سازی فایبرگلاس، به دلیل استفاده از رشتههای ارزان ر، کاهش اعمال رزین و آغشتهسازی الیاف و استفاده حداقلی از مواد را شامل شده و قیمت کلی کامپوزیت را کاهش میدهد. رزینهایی که در این فرایند مورد استفاده قرار میگیرند، غالبا رزینهای پلی استر و اپوکسی هستند. در فرایند اسپری رزین، با اسپری مقداری ژل کوت روی قالب میتوان سطحی با کیفیت بالاتر را ایجاد کرد. همچنین برای افزایش مقاومت قطعه در یک جهت یا محل خاص میتوان الیاف پارچهای را به آن اضافه کرد.

این فرایند از قالب سازی فایبرگلاس، برای حجم تولید کم تا متوسط و برای ساخت قطعات بزرگ بهترین گزینه است. گرچه در نهایت، این خواص مکانیکی و محدودیتهای فرایند است که منجر به انتخاب روش صحیح قالب سازی میشود. غالبا خواص مکانیکی روش لایه گذاری دستی، به دلیل پیوسته بودن الیاف، بالاتر است اما سایز مزایا و ویژگیهای این روشها تقریبا مشابه میباشند.

- قالب گیری باز رشته پیچی (Filament Winding)

یکی از روشهای ساده قالب گیری باز فایبرگلاس، روش رشته پیچی است که برای تولید قطعات مدور مانند لولهها، مخازن آب، مخازن تحت فشار و ظروف استوانهای بسیار کاربرد دارد. در این روش، الیاف رشتهای یا نوارهای پیوسته الیاف با شرایط کنترلشده، روی یک مغزی، پیچیده میشوند و در حین پیچش این الیاف، کشش الیاف بین لایههای پخت نشده کامپوزیت فشار ایجاد میکند. این فشار، روی درصد حباب هوا در قطعه و فشردگی الیاف بسیار موثر است که میتوانند کنترل کننده استحکام و سفتی قطعه باشند.

رزین مورد استفاده میتواند قبل از پیچش، در حین آن و یا بعد از آن روی الیاف اعمال شود. در نهایت نیز، رزین در دمای محیط و یا در دمای بالاتر بدون اعمال هیچ فشاری پخته شده و پس از سرد شدن قطعه، مغزی از درون رزین بیرون کشیده میشود.

در این فرایند علاوه بر الیاف شیشه، میتوان از الیاف کربن برای قطعات با استحکام بالاتر و از الیاف آرامید برای قطعات چقرمه، به عنوان تقویتکننده استفاده کرد. همچنین در فرایند رشته پیچی، پلی استرها و وینیل استرها به دلیل خواص مکانیکی و شیمیایی مطلوب و همچنین به دلیل قیمت پایین بسیار کاربرد دارند. برای آغشتهسازی الیاف و خارج کردن هوای محبوس شده در این فرایند استفاده از ویسکوزیته پایین رزین بسیار اهمیت دارد.

درصد رزین و توزیع آن، کشش هنگام پیچش الیاف، شرایط الیاف آغشتهشده به رزین، پهنای نوار الیاف مورد استفاده، آرایش الیاف و سیکل پخت از مواردی هستند که میتوانند روی کیفیت قطعه نهایی تولیدشده به وسیله فرایند قالب گیری باز رشته پیچی تاثیرگذار باشند.

قالب گیری بسته قالب های فایبرگلاس

قالب گیری بسته با استفاده از قالب های فایبرگلاس غالبا برای تولید کامپوزیتهای زمینه پلیمری با تقویت کننده فایبرگلاس، الیاف کربن و آرامید به منظور تولید قطعات یکسان با سطح صاف انجام میشود. انواع روشهای این نوع قالب گیری فایبرگلاس عبارتند از:

- قالب گیری بسته فشاری

در این روش، آمیزه یا همان Charge قالب گیری در یک قالب، از پیش گرم شده و شکل حفرههای قالب را به خود میگیرد. در اینصورت، قطعه مورد نیاز در قالب، تحت فشار و گرما پخته شده و تولید میشود.

- قالب گیری بسته ورقهای (SMC)

در این روش، از ماده اولیه به صورت ترکیبی از الیاف شیشه بریده شده و خمیری از پلی استر اشباع، استفاده میشود. قطعهای که از این روش تولید میشود غالبا ورقهای چرم مانند با ضخامت حدودی 3.5 میلیمتر است.

- قالب گیری بسته تزریقی

در این روش، پلیمر ذوبشده که معمولا گرما نرمها یا ترموپلاستیکها هستند با الیاف تقویتکننده کوتاه 10 تا 40 درصد، مخلوط میشوند. پس از آن این مواد اولیه با فشار بالا به داخل قالب تزریق شده و از میان یک راهگاه عبور میکنند و شکل قالب را به خود میگیرند.

- قالب گیری بسته انتقالی

در این روش، مقدار مشخصی از پلیمر، در یک محفظه جدا با نام ظرف انتقال پیشگرم شده و سپس با الیاف تقویتکننده به داخل قالب اصلی از پیش گرمشده رانده میشود. در اینصورت، پلیمر شکل قالب را به خود میگیرد. این روش غالبا برای کامپوزیتهای پلیمری با زمینه گرماسخت کاربرد دارد اما در برخی موارد برخی قطعات گرمانرم نیز با این روش تولید میشوند.

- قالب گیری بسته RTM

در این روش، در محل خروجیهای هوا از خلاء استفاده شده و به همین دلیل، حبابهای بسیار ریز هوا که غالبا بین فیلامنتهای الیاف گیر میکنند، حذف خواهند شد. در اینصورت میتوان گفت که میزان حباب حبس شده در این فرایند از حدود 1 درصد به تقریبا 0 درصد کاهش پیدا میکند.

در برخی موارد نیز از درزبندهای دینامیکی استفاده میشود که این درزبندها به دلیل توخالی بودن، هنگام بسته شدن قالب باعث اعمال خلاء شده و از آسیب به قالب جلوگیری میکنند.

- قالب گیری بسته پالتروژن

از این فرایند برای تولید انواع پروفیلهای کامپوزیتی استفاده میشود. به اینصورت که، الیاف تقویتکننده از یک حمام عبور داده میشود تا به رزین آغشته شود. سپس این الیاف آغشته شده به رزین وارد یک قالب گرم شده و نمونه پختشده، توسط یک دستگاه کشش، بیرون کشیده میشود. پس از آن میتوان محصول را در اندازههای دلخواه برش داد.

مزایای قالب سازی فایبرگلاس

روشهای مختلفی برای تولید محصولات یا قطعات صنعتی وجود دارد که یکی از این روشها، استفاده از کامپوزیتهای فایبرگلاس است. قطعات فایبرگلاس، دو بخش رزین و الیاف دارند و به واسطه این دو بخش، در مقابل نیروی فشاری و کششی مقاومت بسیار بالایی دارند. در واقع خواص و مزیتهای فایبرگلاس، منجر به کاربرد گسترده آنها در صنایع مختلف شده است.

برخی از مهمترین مزایا و ویژگیهای قالب سازی فایبرگلاس عبارتند از:

- قطعاتی که در فرایند قالب سازی فایبرگلاس ساخته میشوند، از مقاومت مکانیکی مطلوبی برخوردار هستند و حتی در اکثر مواقع مقاومت مکانیکی این محصولات میتواند نسبت به فولاد نیز بیشتر باشد.

- قطعات تولید شده در این فرایند، مقاومت الکتریکی بالایی دارند و حتی برخی از مدلهای نازک آنها، عایق الکتریکی بینظیری محسوب میشوند.

- قطعات و محصولات فایبرگلاس، غیر قابل احتراق هستند. در واقع در معرض دود، گرما و حتی در معرض محصولات سمی، کاملا غیرقابل احتراق محسوب میشوند.

- قطعات تولید شده با این فرایند، پایداری ابعادی بالایی دارند و نسبت به رطوبتسنجی و تغییرات دمایی حساس نیستند. همچنین ضریب انبساط آنها به صورت خطی است.

- از دیگر ویژگیهای محصولات و قطعات کامپوزیت فایبرگلاس میتوان به رسانایی حرارتی و سازگاری با ماتریسهای عالی اشاره کرد. در واقع میتوان این محصولات را در اندازههای متفاوت تولید استفاده کرد و توانایی ترکیب آنها با بسیاری از ماتریسهای معدنی و رزینهای مصنوعی وجود دارد.

- فایبرگلاس، دچار پوسیدگی نمیشود و حتی تحت تاثیر عمل جوندگان و حشرات قرار نمیگیرد.

- قطعات و محصولات فایبرگلاس از هدایت حرارتی پایینی برخوردار هستند و به همین دلیل در صنعت ساختمانسازی بسیار کاربرد دارند.

سوالات متداول

کامپوزیت چیست و چه تفاوتی با فایبرگلاس دارد؟

کامپوزیتها قطعاتی هستند که از دو ماده متفاوت ساخته شدهاند و هر ماده آنها باعث بهتر شدن خواص مکانیکی و شیمیایی قطعه میشود. فایبرگلاسها نوعی از کامپوزیتها هستند. کامپوزیتها مانند کامپوزیتهای فایبرگلاس جرم حجمی کمیدارند اما استحکام بسیار بالایی را شامل میشوند. همچنین در برابر آب و محیطهای اسیدی و قلیایی متوسط، مقاومت بالایی از خود نشان میدهند.

مواد اولیه تولید فایبرگلاس چیست؟

مواد اولیه مورد استفاده در تولید فایبرگلاسها، فرمولاسیون خاصی دارند. از جمله این مواد اولیه میتوان به رزینهای پلی استر، رزینهای وینیل استر، رزین اپوکسی، تیتان، الیاف سوزنی، هاردنر اپوکسی، شتابدهنده کبالت، کربنات کلسیم، اروزیل و… اشاره کرد.

مدلهای مختلف فایبرگلاس کدامند؟

فایبرگلاسها انواع اشکال و مدلهای متفاوتی دارند که هرکدام از آنها ویژگیهای خاصی را ارائه میدهند. یکی از بهترین مدلهای فایبرگلاسها، مدلهای E گلس هستند که در برابر مواد شیمیایی مقاومت بالایی دارند. نمونه C فایبرگلاسها نیز در برابر ضربات شیمیایی مقاومت بالایی از خود نشان میدهد.

از دیگر اشکال کامپوزیتهای فایبرگلاس میتوان به شیشه الکترونیکی اشاره کرد که عایق برق بینظیری دارد و در صنایع مرتبط با سیستم برق بسیار کاربرد دارد. همچنین پارچههای کامپوزیتی نیز نوعی از فایبرگلاسها هستند که برای ساخت پردههای آتشنشانی مورد استفاده قرار میگیرند. در واقع، قطعات و محصولات فایبرگلاس تنوع زیادی در مدل و شکلهای مختلف دارند؛ به همین دلیل در صنعت به طور گسترده مورد استفاده قرار میگیرند.

تحمل دمایی فایبرگلاس چقدر است؟

در صورتی که طراحی و تولید قطعه فایبرگلاس با دقت و مهارت بالا و به صورت اصولی انجام شود، این قطعه میتواند تا دمای 80 درجه سانتیگراد را تحمل کند. همچنین برای افزایش مقاومت دمایی قطعات فایبرگلاس باید در ساخت آنها از رزین خالص و با کیفیت استفاده شده و تا حد امکان، از فیلر یا پودر کربنات کلسیم استفاده نشود.

جمع بندی

قالب سازی فایبرگلاس و تولید قطعات با استفاده از این فرایند، امروزه کاربردهای متنوعی در صنایع گوناگون دارد. در صورتی که نیاز به ساخت قطعات با ابعاد بالا وجود داشته باشد و دقت ساخت مدنظر نباشد، میتوان از قطعات فایبرگلاس به دلیل ارزانتر بودن و سادهتر بودن روش ساخت آنها استفاده کرد. قالب های فایبرگلاس غالبا برای تولید قطعات با اشکال هندسی پیچیده و ساخت قطعات در تعداد بالا به کار میروند و قطعاتی که با استفاده از آنها ساخته میشوند، ویژگیهای متنوعی اعم از دوام و کیفیت بالا را شامل میشوند.