یکی از پرکاربردترین و رایجترین فرایندهایی که در اکثر صنایع انجام میشود، فرایند برش کاری است. این فرایند به واسطه برش قطعات فلزی به منظور تولید قطعات فلزی و استفاده از آنها در پروژههای مختلف، مورد استفاده قرار میگیرد.

اگر میخواهید با این فرایند، ویژگیها، انواع روشهای برشکاری فلزات و مزایای آن بیشتر آشنا شوید، مطالعه این مقاله را از دست ندهید.

برشکاری فلزات چیست؟

برشکاری فلزات (Metal Cutting Process) فرایندی صنعتی است که با استفاده از آن، ورقهای فلزی، میلهها و یا حتی شمشها به قطعات کوچکتر با کاربرد بیشتر تقسیم بندی میشود. در این فرایند از ابزارها و تکنیکهای مختلفی استفاده میشود. در واقع این فرایند هم با ابزارهای ساده و هم با ماشین آلات پیشرفته قابل انجام است.

مهمترین هدف از انجام فرایند برشکاری، ساخت قطعات فلزی مورد نیاز برای مونتاژ دستگاههای مختلف است. در این فرایند بسته به ویژگیهای شیمیایی و فیزیکی فلزات و همچنین بسته به قطعه موردنیاز، از روشهای مختلفی برای برش قطعات استفاده میشود. فلزات سختتر که غالبا سنگین نیز هستند، توسط تجهیزات پیشرفته و ماشین آلات پیچیده برش کاری میشوند؛ در صورتی که امکان برش فلزات سبکتر با ابزارهای ساده برشکاری وجود دارد.

این روش در صنایع مختلفی اعم از خودروسازی، ماشینسازی، ساختمانسازی و… کاربرد دارد.

در ادامه شما با انواع روشهای برش کاری و نحوه استفاده از آنها بیشتر آشنا میشوید.

انواع برش کاری

برشکاری فلزات، در حالت دو کلی، به دو روش گرم و سرد انجام میشود که انتخاب هر یک از این روشها به نوع فلز مورد استفاده و ویژگیهای آن بستگی دارد.

برش کاری گرم

از این فرایند برش کاری غالبا در مواردی استفاده میشود که نیاز به برش فلزاتی با سختی بالا وجود دارد. فلزات سخت یا فلزات سنگین، فلزاتی هستند که درصد کربن آنها از 0.2 درصد بیشتر باشد. برای انجام برش کاری روی این فلزات، فلز مورد استفاده باید به یک درجه حرارت مشخص برسد و سپس تحت فرایند برشکاری قرار بگیرد. به همین دلیل، این روش با نام برشکاری گرم شناخته میشود.

اینکه در فرایند برشکاری گرم، افزایش دمای فلز تا چه اندازه باشد، کاملا به نوع فلز بستگی دارد. در این میان، نکتهای که بسیار اهمیت دارد این است که فلزات طی عملیات برش کاری گرم به هیچ عنوان نباید ماهیت خود را از دست داده و یا تغییر شکل بدهند. در واقع، در پایان عمل برش کاری کلیه ویژگیهای شیمیایی و فیزیکی فلز باید به طور کامل حفظ شده باشد. اگر در طی این فرایند و یا هر فرایند صنعتی دیگر، ویژگیهای فلزات دچار تغییر شود، محصولاتی که با استفاده از این قطعات فلزی ساخته میشوند، دچار مشکل شده و کیفیت مطلوبی نخواهند داشت.

به عنوان مثال، اگر در فرایند برشکاری دمای ورق فلزی بیش از اندازه بالا برود، ماهیت شیمیایی ورق تغییر کرده و طبیعتا ورق فلزی کیفیت اولیه خود را نخواهد داشت. به همین دلیل مهمترین مسئله در برش کاری گرم، تنظیم میزان گرمای داده شده به فلز است.

برش کاری سرد

برش کاری سرد دیگر فرایند برش کاری است که در آن دما و حرارت قطعات بالا نمیرود و برش فلز با استفاده از یکسری تکنیکهای خاص انجام میشود. این روش غالبا برای فلزاتی مورد استفاده قرار میگیرد که سختی زیادی ندارند؛ یعنی درصد کربن آنها کمتر از 0.2 درصد است.

روش برش کاری سرد نسبت به روش گرم پرطرفدارتر و پرکاربردتر میباشد؛ زیرا اکثر افراد به دلیل عدم استفاده از حرارت بالا در این روش، آن را به روش برش کاری گرم ترجیح میدهند. همچنین در برشکاری گرم، به دلیل حرارت دادن فلز، ممکن است در ماهیت فلزات تغییراتی کوچک ایجاد شود که باعث کاهش کیفیت فلزات خواهد شد. اما در روش برشکاری سرد، میزان استفاده از حرارت بسیار کمتر است و به همین دلیل کمترین میزان تغییرات در قطعه فلزی ایجاد خواهد شد.

در ادامه با انواع تکنیکهای برشکاری سرد و گرم بیشتر آشنا میشوید.

انواع برش کاری سرد

همانطور که اشاره شد، برش کاری سرد با استفاده از یک سری تکنیکها و روشهای مختلف انجام میشود؛ که عبارتند از:

برشکاری سرد با قیچی

برش با قیچی، یکی از سادهترین روشها برای انجام فرایند برش کاری است که یک روش کم زمان و کم هزینه نیز محسوب میشود. در برخی موارد، فرایند برش کاری با نام قیچی کاری نیز شناخته میشود. در برشکاری فلزات با قیچی، از ورقهای فلزی غالبا با ضخامت کمتر از 30 میلیمتر استفاده میشود.

در این روش، قیچیهای مختلفی اعم از قیچیهای دستی، قیچیهای اهرمی و قیچیهای ماشینی، بسته به محدوده ضخامت ورق فلزی و نیازهای برش مورد استفاده قرار میگیرند. قیچیهای دستی غالبا برای برش کاری ورقهایی با ضخامت کمتر از 1.5 میلیمتر مورد استفاده قرار میگیرند. قیچیهای اهرمی که سه نوع ساده، مرکب و ورقبر دارند، برای برش ورقهای فلزی با ضخامت حداکثر 5 میلیمتر و قیچیهای ماشینی نیز مانند قیچیهای گردبر و قیچیهای انیورسال برای برش قطعات فلزی تا ضخامت حداکثر 30 میلیمتر کاربرد دارند.

این روش بیشتر در برش کاریهای ساده و مواردی که در آنها دقت برش اهمیت چندانی ندارد، مورد استفاده قرار میگیرد. از ویژگیهای مهم این روش میتوان به ایمنی بالای آن اشاره کرد؛ اما از آن نمیتوان برای برشکاری ورقهای ضخیمتر استفاده کرد.

برشکاری سرد با گیوتین

همانند برش کاری با قیچی، با استفاده از دستگاه گیوتین نیز میتوان ورقها و قطعات فلزی تا ضخامت 30 میلیمتر را برش داد؛ اما مزیت استفاده از گیوتین نسبت به قیچی، امکان استفاده و برش آسان ورقهایی با طول زیاد است. دستگاه گیوتین یک نوع تیغه بسیار قوی است که با استفاده از آن میتوان فلزات، چوب و حتی کاغذ را برش داد. این دستگاه شامل دو تیغه است که یکی از تیغهها به صورت ثابت در قسمت پایینی دستگاه قرار گرفته و تیغه دیگر به صورت متحرک با زاویه 1 تا 6 درجه به صورت عمود حرکت میکند.

برای انجام برشکاری با استفاده از دستگاه گیوتین، ورق یا قطعه موردنظر روی تیغه زیری دستگاه قرار گرفته و تیغه متحرک به واسطه مکانیزم فشار روغن هیدرولیکی، روی قطعه فرود آمده و عملیات برش انجام میشود. در این روش، در عین طراحی ساده، امکان ایجاد برشهایی یکنواخت، تمیز و کارآمد در ورقهای فلزی وجود دارد. در واقع، ویژگی بارز این روش، توانایی دستیابی به یک برش دقیق است که به واسطه موقعیت زاویهای تیغه بالایی ایجاد میشود.

دستگاه گیوتین اجزای مکانیکی قدرتمندی دارد که با ایمنی کامل مهندسی شدهاند و از بروز حوادث ناگوار حین انجام کار جلوگیری میکنند. حتی، فرود تیغه بالایی روی قطعه فلزی با سوئیچهای ایمنی همراه بوده و امکان ایجاد محیطی برای برش ایمن را برای اپراتورها فراهم میکند.

برشکاری سرد واترجت

از دیگر روشهای پرکاربرد برشکاری سرد میتوان به فرایند واترجت اشاره کرد که هیچ محدودیت ضخامتی ندارد. در واقع، با استفاده از دستگاه واترجت امکان برش ورقها، میلهها و حتی شمشهای فلزی با ضخامتهای مختلف وجود دارد. در این دستگاه، از فشار آب به عنوان عامل موثر و کمکی در کنار نیروی یک تیغه سنگی بسیار تیز برای ایجاد برش استفاده میشود.

وجود فشار آب در کنار سنگ ساینده دستگاه، باعث ایجاد نیروی معادل 6000 پوند میشود که با استفاده از این نیرو، برشهایی با دقت بسیار بالا، بدون هیچگونه تغییر در قطعه فلزی، ایجاد میشوند. برش واترجت یک مفهوم هیدرودینامیک دارد؛ به این معنا که در این روش برای دستیابی به دقت برش از نیروی آب استفاده میشود.

در برش واترجت، آب به سطوح بالا فشار داده شده و سپس از طریق یک نازل کوچک عبور داده میشود. در کنار آن، سایندههای دانه ریز مانند گارنت وارد مخلوط شده و باعث افزایش قدرت برش میشوند. در اینصورت با دقت استثنائی از میان فلزات عبور کرده و باعث برش آنها میشوند.

یکی از ویژگیهای مهم برش واترجت، این است که بدون به خطر انداختن تطبیقپذیری، به دقت مورد نیاز دسترسی دارد. همچنین عدم استفاده از حرارت در این روش، باعث عدم تغییر در خواص مواد شده و در کنار آن باعث میشود که این روش برای طرحهای پیچیده و مواد ظریف بسیار مناسب باشد. واترجت همچنین، باعث کاهش تولید دودهای خطرناک و تولید آلودگیهای حرارتی میشود.

دقیق ترین فرآیند برش فلز چیست؟برش واترجت دقیق ترین روش برش با تحمل +/- 0.001 اینچ است. برش لیزری نیز می تواند دقت مشابهی با این مقدار ارائه دهد. با این حال، برش لیزری مناطق متاثر از حرارت ایجاد می کند که دقت آن را تا حدی کاهش می دهد.

برشکاری سرد با کاتر

کاتر یک تیغه برنده است که با استفاده از آن میتوان فلزاتی که دارای سختی کمتری بوده و نازکتر هستند را برش داد. در واقع، همانند برشکاری قیچی، در برشکاری با کاتر نیز، میزان ضخامت فلز اهمیت دارد. در این روش میتوان انواع ورق رنگی و گالوانیزه را برش داد؛ اما امکان استفاده از آن برای برشکاری ورقهای با ضخامت بالا وجود ندارد. همچنین این روش دقت مطلوبی را نیز ارائه نمیدهد و برای مواردی که نیاز به دقت بالا در برش کاری وجود دارد، مناسب نمیباشد.

برشکاری سرد با اره نواری

یکی از بهترین ابزارهای برشکاری ورقهای فولادی، اره نواری است که با استفاده از آن میتوان انواع مختلفی از برشها را ایجاد کرد. این روش نسبت به اکثر روشهای برشکاری کم خطرتر است. همچنین دستگاه مورد استفاده در این روش قیمت پایینتری دارد. دستگاه اره نواری، شامل یک میز، گیره نگهدارنده و تیغه برش است.

برای انجام فرایند برش کاری، ورق فولادی یا قطعه فلزی روی میز قرار گرفته و با استفاده از گیره محکم میشود. اره دستگاه که همان بخش متحرک دستگاه است، روی ورق فرود آمده و باعث انجام عمل برش میشود. وزن میز نگهدارنده دستگاه نسبتا بالا است و به همین دلیل از هرگونه لرزش و خطا هنگام انجام عمل برشکاری جلوگیری میکند.

از مهمترین ویژگیهای این روش، میتوان به دقت بالای برش و راحتی استفاده از دستگاه اره نواری اشاره کرد. این دستگاه در برشکاری صنایع مختلف بسیار کاربرد دارد.

برشکاری سرد با اره لنگ

از دیگر ابزارهای مورد استفاده در برش کاری سرد که به صورت مکانیکی عمل میکند، اره لنگ است. برشهایی که با استفاده از این اره ایجاد میشوند، همانند برشهای اره نواری، کاملا دقیق و تمیز هستند. برشکاری با استفاده از اره لنگ با سرعت بیشتری نسبت به اره نواری انجام میشود. همچنین این اره دارای یک کلید ایمنی مجهز است که اگر مشکلی در حین برشکاری ایجاد شود، دستگاه به طور خودکار خاموش شده و باعث جلوگیری از ایجاد آسیب به سایر بخشها میشود.

انواع برش کاری گرم

همانند برش کاری سرد، فرایند برش کاری گرم نیز با استفاده از تکنیکها و روشهای مختلفی انجام میشود؛ که عبارتند از:

برش کاری گرم هواگاز

یکی از بهترین فرایندها برای برش فلزات سنگین، برش هواگاز یا هوا برش است که روشی پرکاربرد و کم هزینه میباشد. در این روش که یک روش حرارتی است، از ترکیب سوختهایی مانند استیلن، پروپان یا MAPP همراه با گاز اکسیژن برای ایجاد حرارت بالا، ذوب و برش فلزات استفاده میشود. این روش، یک روش ساده و قدیمیاست که هنوز هم در بسیاری از صنایع کاربرد دارد.

در برشکاری هواگاز، براش ایجاد یک شعله گرم از یک مشعل استفاده میشود. با استفاده از مشعل، منطقه مورد نظر گرم شده و به دمای برافروختگی میرسد. سپس یک جریان اکسیژن باعث سوزاندن فلز در این منطقه میشود.. در واقع، شعله مشعل فلز را ذوب کرده و سپس اکسیژن اضافی به منطقه برش تزریق میشود. با این کار اکسیژن اضافی باعث سوختن فلز ذوبشده میشود، فلز به صورت گل اکسید شده در آمده و سپس منطقه موردنظر برش داده خواهد شد.

این روش برشکاری برای برش فلزات با ضخامتهای مختلف غالبا بین 6 تا 25 میلیمتر، اعم از ورق سیاه، گالوانیزه، استیل، فولاد، آهن، آلومینیوم، مس و… مناسب است. از ویژگیهای مهم این روش، میتوان به هزینه کم آن اشاره کرد. اما برشکاری هواگاز دقت کمی دارد و با استفاده از آن نمیتوان قطعاتی ظریف با دقت بالا را برشکاری کرد. در برخی موارد، برای برش کنترلشده و دقیقتر در روش هواگاز از فناوری پلاسما استفاده میشود.

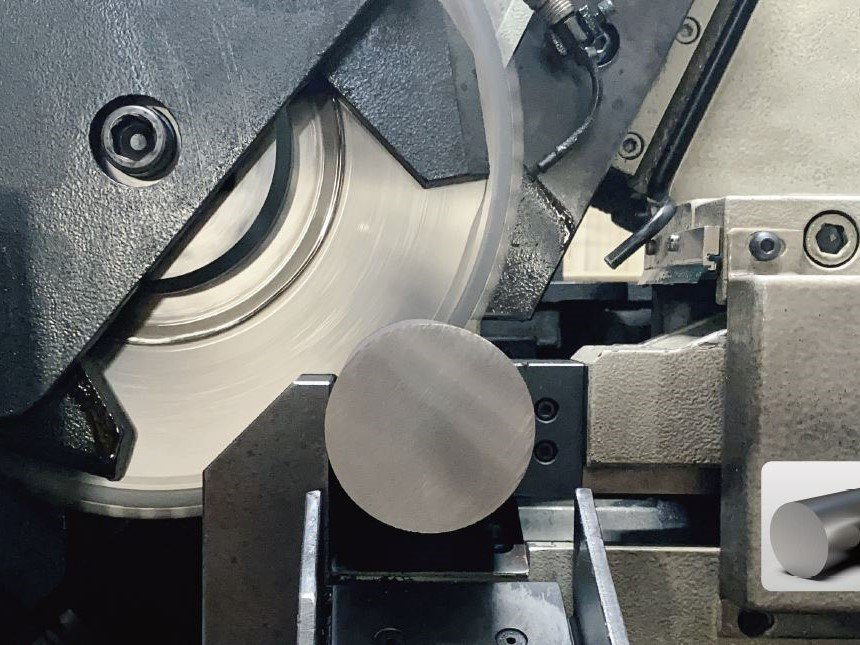

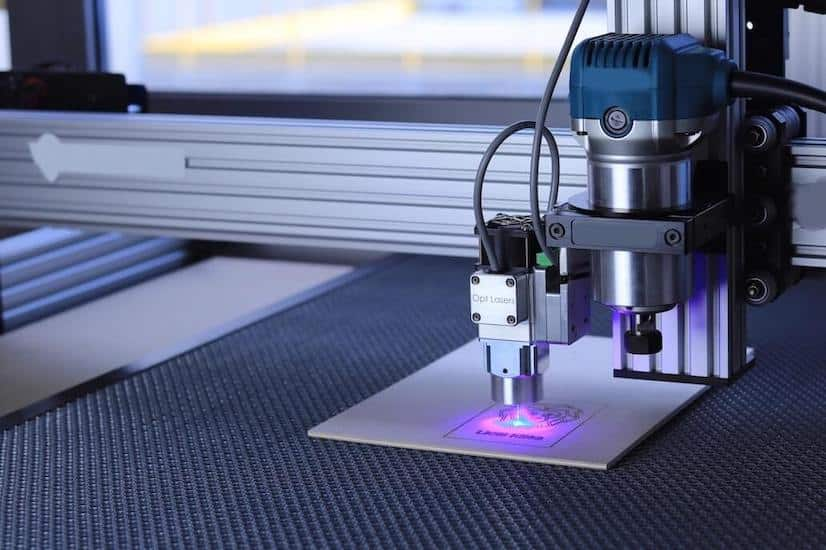

برشکاری گرم لیزری

از دیگر روشهای قدیمی و پرکاربرد در برش فلزات میتوان به برشکاری لیزری (Laser Cutting) اشاره کرد. در این روش، با استفاده از دستگاه لیزر، از انرژی متمرکز پرتو لیزر برای ایجاد برشهایی با دقت و ظرافت قابل توجه استفاده میشود. این انرژی به مواد مورد نظر، نور شدیدی وارد میکند که باعث ذوب شدن، سوزانده شدن و تبخیر شدن مواد میشود. در نتیجه آن، برشی با حداقل میزان اعوجاج مواد و دارای یک لبه با کیفیت عالی است.

از این روش میتوان برای برشکاری فلزات اعم از آهن، فولاد، آلومینیوم، مس و… با ضخامت بین 0.2 تا 20 میلیمتر استفاده کرد؛ به همین دلیل این روش در صنایع مختلف بسیار کاربرد دارد. همچنین خود لیزر نیز دارای دو نوع لیزرهای فیبر و لیزرهای CO2 است؛ که در لیزر فیبر از فناوری فیبر نوری غالبا برش مواد نازک تا متوسط با سرعت و دقت بالایی استفاده شده و در لیزر CO2 نیز از مخلوط گاز برای برش مواد ضخیمتر با عمق نفوذ بیشتر استفاده میشود.

ویژگی مهم برشکاری لیزری، دقت آن است. در این روش، برشهایی با تلورانسهایی با اندازه 0.01 میلیمتر ایجاد میشود. برای این منظور، یک مسیر از پیش تعیینشده توسط کنترل عددی کامپیوتری یا همان CNC هدایت میشود که پرتو لیزر این مسیر را دنبال میکند. در اینصورت ایجاد هر برش با دقت بسیار بالایی انجام میشود. از دیگر ویژگیهای برشکاری لیزری میتوان به امکان برش قطعات با اشکال پیچیده اشاره کرد.

اما این روش از روشهای برشکاری گرم است که در آن گرمای شدیدی به فلزات وارد شده و ممکن است برخی ویژگیهای فلزات تحت تاثیر قرار بگیرند. علاوه بر این، هزینه تجهیزات مورد نیاز برشکاری لیزری مانند خود دستگاه لیزر، قابل توجه است و در این روش، هزینه برش برخی فلزات مانند مس ممکن است بیشتر از روشهای دیگر باشد.

برشکاری گرم پلاسما

در برشکاری پلاسما (Plasma Cutting)، از قدرت گاز یونیزه برای برشکاری فلزات با سرعت و دقت بالا استفاده میشود. در این روش، ابتدا هوای فشرده در کنار یکی از گازهای نجیب مانند هلیوم، آرگون، کریپتون، زنون، رادون و اوگانسون، با فشار زیاد به داخل دستگاه دمیده میشود. در این میان، قوس الکتریکی بین گاز و سطح باعث ایجاد برش شده و پس از آن، گاز، یونیزه شده و به حالت پلاسما تبدیل میشود.

پلاسمای ایجاد شده، بسیار پر انرژی است و توانایی رسیدن به دمای بیش از 30000 درجه را دارد. در اینصورت به یک ابزاری برای برش دقیق و با سرعت بالا تبدیل میشود. در واقع در این گاز، ذرات باردار به صورت آزاد حرکت میکنند.

از جمله مزیتهای برشکاری گرم با روش پلاسما میتوان به دقت و سرعت بسیار بالای آن اشاره کرد. همچنین در این روش مواد مصرفی هزینه کمی داشته، هیچگونه تراشه فلزی ایجاد نمیشود و برشکاری تمیزتر و کارآمدتر انجام خواهد شد. اما هزینه انجام این فرایند به دلیل استفاده از تجهیزات مختلف اعم از منبع تغذیه، سیستمهای خنککننده، کابل و اتصالات، نسبت به روشهای دیگر کمی بالاتر است.

همچنین این روش، مناطقی متاثر از گرما را تشکیل داده و باعث انتشار دود سمی و تابش قوس الکتریکی میشود. روش پلاسما برای فلزات بسیار ضخیم نیز مناسب نمیباشد. به دلیل رسانا بودن پلاسما، در صورت استفاده از این روش، میز برش قطعه باید حتما با سطح زمین تماس داشته باشد.

برشکاری گرم CNC

یکی از روشهای دقیق برشکاری فلزات گرم روش CNC (Computer Numerical Control) به معنای کنترل عددی توسط کامپیوتر میباشد. این روش از قدرت فناوری رایانه برای تنظیم برشها با دقت بالا استفاده کرده و باعث تبدیل مواد خام به اجزای پیچیده با جزئیات بسیار دقیق میشود.در واقع، این دستگاه یک میکروکامپیوتر دارد که قابلیت برنامهریزی داشته و میتوان دستورات لازم برای انجام برش را در آن وارد کرد. این برنامه همچنین قابل ذخیرهسازی در حافظه دستگاه است و از آن میتوان برای برشهای بعدی نیز استفاده کرد.

استفاده از دستگاه CNC در مواردی که نیاز به برشکاری و تولید انبوه قطعات است که شکل و دقت کلیه کارها مانند یکدیگر باشند، بسیار کاربرد دارد. دیگر ویژگی برشکاری با دستگاه CNC امکان ایجاد برشهایی با دقت بسیار بالا است. اما در این روش، نیاز به استفاده از تجهیزات و تخصص وجود دارد. همچنین دستگاههای CNC اعم از روتر، لیزر و برش پلاسما، نیاز به سرمایهگذاری قابل توجهی دارند. برنامهریزی دستگاه نیز برای اطمینان از ایجاد دقت مطلوب باید با مهارت بالایی انجام شود.

فناوریهای پیشرفته دستگاه CNC شامل CNC برش لیزری و CNC برش پلاسما است. در برش لیزری CNC، استفاده از فناوری لیزر در کنار کنترل CNC دقت کار را افزایش داده و امکان برشکاری پیچیدهترین اشکال با حداقل میزان اعوجاج مواد تامین میشود. در برش پلاسمای CNC نیز، کارایی برش پلاسما در کنار کنترل CNC باعث ایجاد سرعت و دقت بالایی در انجام برشکاری میشود. در برشکاری CNC، توجه به جنس و ضخامت فلز در انتخاب هر کدام از این تکنیکهای برش بسیار اهمیت دارد.

برشکاری گرم الکترودی

الکترود یک قطعه باریک میلهای شکل است که با استفاده از آن میتوان عملیات برشکاری را انجام داد. برشهایی که با استفاده از الکترود ایجاد میشوند، دقیق هستند و از کیفیت مطلوبی برخوردار میباشند. همچنین از الکترود تنها برای ایجاد برش استفاده نشده و با استفاده از آن میتوان در قطعه فلزی سوراخهایی با اندازه دلخواه ایجاد کرد. غالبا از الکترودهای برشی برای ایجاد شیار یا سوراخ در برشکاری قطعات فلزی استفاده میشود. در واقع، با استفاده از این الکترودها میتوان روی قطعات فلزی و یا سایر قطعات مانند قطعات چدنی، فولادی و… سوراخهای یکنواخت و دقیقی ایجاد کرد.

برشکاری با صفحه سنگ فیبری یا صفحه سنگ فرز

در برشکاری فلزات با سنگ فرز، صفحه سنگهای برش با توجه به متریال مورد استفاده در عملیات برشکاری مورد استفاده قرار میگیرند. این صفحهها با رزین یا چسب طبیعی تولید میشوند و تاریخ انقضایی غالبا به مدت 3 سال دارند. هر چه این صفحات نازکتر باشند، عمل برشکاری دقیقتر و در مدت زمان کمتری انجام شده و دمای کمتری نیز تولید میشود. در این صفحات از دانههای ساینده و مواد چسبنده طبیعی و مش یا همان توری فایبرگلاس برای تقویت اتصال استفاده میشود. برای ایجاد مقاومت بالا در برابر ضربه و سایش، صفحات سنگ فرز غالبا در دمای پایین کوره پخته میشوند.

از دستگاه سنگ فرز بری میتوان برای برشکاری سنگ و گرانیتهای مختلف استفاده کرد که برای هر کدام، از صفحات مخصوص استفاده میشود. همچنین برای برش مواد سخت مانند بتن، فلز و سنگ غالبا بهترین راهحل موجود استفاده از دستگاه فرز است.

برشکاری با صفحات فرز نیاز به مهارت بالایی ندارد؛ اما رعایت موارد ایمنی در حین استفاده از این دستگاه برای برش قطعات فلزی بسیار اهمیت دارد. همچنین استفاده از صفحات اختصاصی فلزات برای برشکاری نیز دارای اهمیت است.

برشکاری گرم دیسکی آتشی

یکی از ابزارهایی که برای برشکاری مورد استفاده قرار میگیرد، تیغ اره دیسکی آتشی است که امکان برشکاری با آن در یک محدوده دمایی امکانپذیر میباشد. با استفاده از این تیغها سرعت برش افزایش یافته و عملیات برشکاری نیز بدون دخالت دست انجام میشود. نیروی محرک این تیغهها نیز غالبا بنزین، برق یا هوا است.

در این روش برشکاری گرم از دستگاهی به نام اره دیسکی آتشی استفاده میشود که مهمترین جزء آن یک دیسک یا صفحه دایرهای است. این صفحه دارای یک سری لبههای شیاردار و تیز است که به وسیله موتور دستگاه و با استفاده از برق ولتاژ بالا با سرعت زیاد حرکت میکند. این تیغه پس از برخورد با محل مورد نظر، باعث تولید حرارت بالایی میشود و به اینصورت عملیات برشکاری روی قطعه انجام خواهد شد.

زمانی که دیسک با سرعت بالا در حال حرکت است، احتمال شکستگی آن وجود دارد و به همین دلیل، استفاده از این ارهها، یک روش غیر ایمن محسوب میشود.

فرایند برش کاری فلزات

هر یک از روشهای برشکاری فرایندهای مخصوص به خود را دارند؛ اما در حالت کلی برای برش دادن یک قطعه فلزی با استفاده از فرایندهای مختلف برشکاری، ابتدا قطعه یا ورق مورد نظر با استفاده از گیرههای نگهدارنده در جای خود محکم میشود. پس از آن با استفاده از دستگاههای مخصوص مکانیکی عملیات برش کاری روی قطعه انجام خواهد شد.

غالبا دستگاههای برشکاری به صورتی طراحی میشوند که در مقیاسهای مختلف امکان تغییر زاویه در آنها وجود داشته باشد.

انتخاب روش مناسب برشکاری فلزات

انتخاب یک روش مناسب برای برشکاری قطعات و یا ورقهای فلزی به عوامل مختلفی بستگی دارد؛ که این عوامل عبارتند از:

نوع فلز: غالبا برای برش فلزات سخت و سنگین از روشهای برشکاری گرم و برای فلزات سبکتر از روشهای برشکاری سرد استفاده میشود.

دقت مورد نیاز: در صورتی که دقت نهایی کار اهمیت داشته باشد، استفاده از روشهایی که دقت بالایی ارائه میدهند، مانند برشکاری لیزری و یا برش CNC کاربرد بیشتری دارد. همچنین برشکاری با روشهای سرد برای اشکال پیچیدهتر مناسبتر است.

بودجه پروژه: روشهای برشکاری گرم غالبا هزینههای بیشتری دارند اما روشهای برشکاری سرد میتوانند مقرون به صرفهتر باشند.

ایمنی: غالبا در تمامی صنایع، ایمنی اپراتور بسیار اهمیت دارد. برای این منظور نیز روشهای برشکاری سرد، بخصوص روشهای دارای ویژگیهای ایمنی خودکار، ایمنی بیشتری را برای اپراتور و محل کار فراهم میکنند.

کاربرد برش کاری

امروزه یکی از فرایندهای مهم در اغلب صنایع، برشکاری است؛ به طوری که پیشبرد اهداف صنعتی در صنایع مختلف بدون استفاده از تجهیزات و تکنیکهای برشکاری فلزات و قطعات فلزی برشخورده تقریبا غیر ممکن میباشد. این عملیات از گذشته تاکنون برای تولید و برشکاری قطعات بسیار مورد استفاده قرار گرفته است و کاربرد بسیاری دارد.

از جمله کاربردهای رایج این فرایند میتوان به استفاده قابل توجه آن در صنایع خودروسازی، کشتیسازی، هواپیماسازی، ساختمانسازی، ساخت تجهیزات پزشکی، قطعات کامپیوتری، تکنولوژیهای پیشرفته و… اشاره کرد.

مزایا و معایب برشکاری فلزات

برشکاری عملیاتی است که برای برش قطعات فلزی با استفاده از ابزارها و تجهیزات مختلف مورد استفاده قرار میگیرد. از این فرایند میتوان برای برشدادن هر قطعه فلزی با ضخامتهای مختلف استفاده کرد. همچنین با این فرایند میتوان در کمترین زمان ممکن تعداد زیادی خروجی داشت. فرایند برشکاری منجر به ایجاد برشهای تمیز شده و حتی بدون از دست دادن مواد، ضایعات را نیز به حداقل میزان ممکن کاهش میدهد.

همانطور که خواندید این عملیات در حالت کلی به دو روش برشکاری سرد و برشکاری گرم انجام میشود که هرکدام مزایا و معایب خاص خود را دارند.

از جمله مزایای برشکاری گرم این است که با استفاده از آن هیچگونه تراشهای ایجاد نمیشود. همچنین در این روش، سرعت برشکاری فلزی بسیار بالا است. برشکاری گرم با روشهای کامپیوتری، حکاکی و… در تناسب است و غالبا کلیه عملیات آن به صورت مکانیزه انجام میشود. اما در روشها برشکاری گرم، احتمال انفجار، سوختگی و پخش مواد مذاب بالاتر میرود و به طور کلی میتوان گفت ایمنی این روش پایینتر است. از دیگر معایب آن نیز میتوان به تغییر ساختار فیزیکی محل برش فلز و تولید گاز و مواد سمیدر حین فرایندهای آن اشاره کرد.

در برشکاری سرد، دما یک ثبات نسبی داشته و به همین دلیل با استفاده از آن میتوان قطعات را در سایزهای مختلف و یا خاصیتهای یکسان برش داد. ضایعات تولیدی در برشکاری سرد بسیار کمتر است و همچنین به دلیل عدم استفاده از حرارت و آتش، گازهای سمی و خطرناک نیز حین فرایند، تولید نخواهند شد. از معایب این روش نیز میتوان به هزینه بالای تعمیر و نگهداری دستگاههای آن اشاره کرد؛ زیرا برای جلوگیری از شکستگی تیغه، کجبری و برش نامطلوب، دستگاهای برش باید هر چند وقت یکبار تعویض و یا سرویس شوند. این کار هزینه بالایی را در پی خواهد داشت.

همچنین در اغلب روشهای برشکاری سرد برای استفاده از دستگاهها برش، نیاز به نیروی انسانی ماهر وجود دارد. عدم امکان جابجایی دستگاههای برش سرد و اتصال آنها به زمین نیز از دیگر معایب این روش محسوب میشود.

سوالات متداول

برشکاری چیست؟

برشکاری لیزری به عنوان سریعترین فرایند برش فلز شناخته میشود. با استفاده از دستگاه لیزر 1000 وات میتوان یک فولاد کربنی با ضخامت 3 میلیمتر را با سرعت 3 متر در دقیقه برش داد. در واقع با استفاده از این دستگاه در هر دقیقه 3 متر از یک قطعه فولاد کربنی قابل برش دادن است. اما غالبا سرعت دقیق اکثر فرایندهای برشکاری به نوع فلز مورد استفاده و ابعاد قطعه کار بستگی دارد.

دقیقترین فرایند برشکاری فلزات کدام است؟

برشکاری سرد واترجت به عنوان دقیقترین روش برشکاری شناخته میشود که میتواند دقت بسیار بالایی ارائه دهد.

برشکاری سرد و برشکاری گرم چه تفاوتی با یکدیگر دارند؟

در برشکاری گرم، دمای قطعات فلزی تا نقطه ذوب بالا میرود. برای برش قطعات در این روش، مولکولها غالبا جداسازی میشوند و امکان تغییر خاصیت فلز در قسمتهای حرارت داده شده وجود دارد. اما در برشکاری سرد، از حرارت بسیار کمی استفاده میشود و غالبا فلزات مورد استفاده در برشکاری با این روش، تغییرات شیمیایی کمی داشته و یا اصلا دچار تغییر شیمیایی نمیشوند.

جمع بندی

در این مقاله، با برشکاری فلزات و انواع آن آشنا شدید. همانطور که خواندید این عملیات در صنایع مختلف بسیار پرکاربرد است؛ تا جایی که میتوان گفت یکی از ستونهای اصلی تولید قطعات در صنایع مختلف محسوب میشود. استفاده از هر یک از فرایندهای مختلف برش کاری غالبا به نوع فلز مورد استفاده، بودجه موجود و میزان دقت مورد نیاز بستگی دارد. در اینصورت میتوان از هر یک از فرایندهای برشکاری در کاربردهای مختلف برای تولید قطعات متنوع استفاده کرد.