ورقهای فولادی غالبا قابلیت خم شدن دارند و برای استفاده در صنایع مختلف تحت این عملیات قرار میگیرند. برای تغییر شکل ورقهای فولادی، نیروی وارده باید از مقاومت تسلیم ماده بیشتر باشد که تنها در اینصورت خم شدن ورق فولادی دارای نتیجه ماندگارتری خواهد بود. همچنین نیروی مورد استفاده تنها ویژگیهای خارجی ورق را تغییر داده و سایر پارامترهای ورق مانند طول و ضخامت آن ثابت باقی میماند.

اگر میخواهید با عملیات خمکاری، انواع روشها، ویژگیها و کاربردهای آن به طور کامل آشنا شوید، مطالعه این مقاله را از دست ندهید.

خمکاری چیست؟

یکی از فرایندهای پرکاربرد در صنایع مختلف، خم کاری (Bending) ورقهای فلزی است که با اهداف مختلفی مانند ساخت و تغییر شکل محصولات فلزی مورد استفاده قرار میگیرد. این فرایند یک عمل مکانیکی است که طی آن یک نیروی فشاری به ورق وارد شده و ورق مورد استفاده دچار خمش و زاویه میشود.

خمکاری ورقهای فلزی با استفاده از روشهای مختلفی انجام میشود که به جنس ورق، ضخامت آن، سطح مورد نیاز برای خم کردن و میزان خمش بستگی دارد. همچنین بسته به جنس ورق فلزی نیز این فرایند میتواند یا به صورت سرد و یا به صورت گرم انجام شود.

ورقهای فلزی ممکن است دارای مقداری کربن باشند که اگر این کربن از مقدار 1.2 درصد بیشتر باشد، قابلیت خمکاری این ورق کاهش پیدا میکند و برای خم کردن آن باید در ابتدا ورق مقداری گرم شود. اغلب ورقهای غیرآهنی نیز به جز روی و آلومینیوم در دمای سرد خم کاری میشوند. در اغلب موارد طی فرایند خم کاری ضخامت ورق تغییری نمیکند اما در برخی موارد به دلیل کشش ایجاد شده هنگام خمکاری ممکن است ضخامت قسمتی از ورق دچار تغییر شود.

همچنین در فرایند خم کاری ممکن است با نداشتن مهارت و بی دقتی، ورق فلزی مورد استفاده دچار چین یا ترک شود. در نتیجه، محاسبه دقیق نیروی فشار وارد شده با در نظر گرفتن شکل مورد نظر و ضخامت ورق قبل از شروع فرایند خمکاری بسیار ضروری میباشد.

انواع دستگاه خم کاری

دستگاههای مورد استفاده در فرایند خمکاری ، براساس ویژگیهایی که دارند، انواع مختلفی را شامل میشوند؛ که عبارتند از:

دستگاه خم کاری دستی

این دستگاه برای خمکردن فلزات به صورت گوشه دار و برای خمهایی که انحنای محدودی دارند، گزینه بسیار مناسبی است. دستگاه خمکاری دستی یک پایه دارد که فک زیرین روی این پایه سوار میشود. فک رویی دستگاه نیز به کمک مکانیزم پیچ و مهره قابلیت حرکت داشته و به وسیله آن میتوان ورق فلزی را بین دو فک دستگاه محکم کرد.

در این دستگاه همچنین فک دیگری به نام فک خمکننده وجود دارد که به صورت شعاعی، حول محور قابل حرکت است و به وسیله این فک میتوان ورق محکم شده بین فکهای رویی و زیری را خم کرد. برای اینکه نیروی وزن فک خمکننده خنثی شود، در انتهای محور آن یک وزنه به نام وزنه تعادل قرار میگیرد.

در لبه این فکها، تیغههایی از جنس فولاد نصب شدهاند که قابلیت تعویض دارند و با تعویض آنها میتوان خمهای مختلفی را ایجاد کرد.

دستگاه خم کاری دستی برای خم کاری ورقهای آهنی و فولاد کم کربن که تا 3 میلیمتر ضخامت دارند و برای خم کاری ورقهای آلومینیومی و آلیاژهای آلومینیوم تا ضخامت 6 میلیمتر و همچنین برای خم کاری ورقهای مس و برنج تا ضخامت 5 میلیمتر کاربرد دارد.

دستگاه خم کاری ساده ستونی

این دستگاه در دو نوع مختلف وجود دارد: دستگاه خم کاری ستونی با فک بالای ساده و دستگاه خم کاری ستونی با فک بالای لقمهای. همچنین دستگاههای ستونی از نظر ابعاد نیز انواع مختلفی دارند.

در این دستگاهها ورق فلزی مورد استفاده در فرآیند خمکاری، بین دو فک بالا و پایین قرار میگیرد. فک بالا متحرک است و با استفاده از یک دسته مخصوص به پایین فرستاده شده و باعث میشود که ورق به فک پایین، محکم فشرده شود. در قسمت جلوی دستگاه نیز توسط دو محور از دو طرف در یاتاقان، یک صفحه گردان قرار گرفته است که در درون دو کشویی که به صورت عمودی حرکت میکنند، جاسازی شده است.

صفحه گردان دارای دو وزنه است و عمل خم کاری را انجام میدهد. وزنههای موجود در این صفحه نیز باعث افزایش نیروی خمکاری میشوند. روی این صفحه تیغهای قرار گرفته است که برای خم کاری ورقهای فلزی با ضخامتهای مختلف قابل تنظیم است. زمانی که فلکه صفحه گردان چرخانده میشود، این صفحه به سمت پایین حرکت کرده و دستگاه برای ضخامت جدید تنظیم میشود. در ادامه با کمک دسته صفحه گردان، عمل خم کاری انجام خواهد شد.

برای ضخامتهای مختلف همچنین زاویه حرکت صفحه گردان نیز قابلیت تنظیم دارد.

از دستگاههای خم کاری ستونی، میتوان برای خم کاری ورقهای فلزی کم کربن با ضخامت 3 و یا کمتر از 3 میلیمتر، ورقهای آلومینیومی تا ضخامت 6 میلیمتر و ورقهای برنجی و مسی تا ضخامت 5 میلیمتر استفاده کرد.

دستگاه خم کاری برقی

این دستگاهها نسبت به انواع ساده دستی، دارای کارایی بهتر و موثرتری هستند. دستگاه خم کاری برقی غالبا دارای طولی به اندازه یک تا شش متر میباشد. در این دستگاه یک موتور الکتریکی و جعبه دنده معکوس کننده دور قرار گرفته است. در قسمت پایه سمت راست دستگاه نیز الکتروموتوری تعبیه شده است که باعث حرکت فک بالایی دستگاه میشود. صفحه گردان و سایر اجزای آن نیز برای انجام عملیات خم کاری مورد استفاده قرار گرفته و نیروی مورد نیاز آنها نیز از الکتروموتور گرفته میشود.

تجهیزات تبدیل و انتقال نیرو که باعث تبدیل و انتقال نیرو به قسمت متحرک دستگاه میشوند، غالبا در پایههای دستگاه خم کاری برقی جاسازی میشوند. جعبه فرمان این دستگاه که به کلیدهای روشن و خاموش موتور و کلید فرمان توقف دقیق تیغهها هنگام خم کاری مجهز میباشد نیز، روی دستگاه نصب شده است.

خم کنهای برقی غالبا دارای طولی بین 1 تا 6 متر هستند و توسط آنها فرایند خم کاری روی ورقهای فلزی که دارای ضخامتی تا 6 میلیمتر هستند، انجام میگیرد.

دستگاه خم کاری پرسی

از این دستگاه برای صاف کردن، برجستگی و خم کاری ورقهای فلزی استفاده میشود. دستگاههای پرس خم کن نیز ابعاد مختلفی دارند که برای اندازهگیریهای معمولی بین 2 تا 6 متر و برای مدلهای بزرگتر تا 12 متر طول دارند. قالب مورد استفاده در این دستگاهها نیز براساس مشخصات و طول هر دستگاه ساخته میشود.

دستگاههای خمکاری پرسی به صورتی ساخته شدهاند که فشار را با حداقل میزان انحراف روی یک سطح باریک و طویل پخش میکنند. دستگاههای پرس خم کن انواع متفاوتی دارند. این دستگاهها براساس کاربرد به انواع پرس آهنگری، پرس فرم، پرس خم کاری و پرس برش دستهبندی میشوند. همچنین براساس ساختار و اسکلتبندی نیز شامل دستگاه پرس ضربه لنگی، پرس پیچی و پرس دروازهای هستند.

اما مهمترین دستهبندی این دستگاهها براساس طرز کار و مکانیزم آنها است که بر این اساس به انواع پرس هیدرولیک، پرس مکانیکی و پرس پنوماتیک تقسیمبندی میشوند. پرسهای مکانیکی سرعت و دقت بالایی دارند اما برای خم کاری هوا مناسب نیستند.

دستگاههای خمکاری پرسی پنوماتیک برای تامین نیروی هوا برای خم کردن ورقهای فلزی از کمپرسور استفاده میکنند. این نوع دستگاه غالبا زمانی مورد استفاده قرار میگیرد که نیاز به خم کردن قسمتهای کوچک فلز موجود باشد و در هنگام نیاز به فشار کمتر استفاده میشود. دستگاههای هیدرولیک نیز، جدیدترین فناوری را دارند و برای خم شدن دقیق ورق فلزی به بهترین شکل مورد استفاده قرار میگیرند.

انواع روشهای خمکاری

خم کاری فلزات با روشهای مختلفی انجام میشود که استفاده از آنها به جنس و ضخامت ورق و طرح مورد نیاز بستگی دارد. همانطور که در ابتدای مقاله اشاره شد، در حالت کلی، بسته به جنس ورق، خم کاری با گرم کردن یا سرد کردن ورق انجام میشود.

اما سایر انواع روشهای خم کاری فلزات در نوع نیروی وارده و روش اعمال نیرو به ورق با یکدیگر تفاوت دارند. بر این اساس میتوان انواع روشهای خمکاری فلزات را در موارد زیر خلاصه کرد:

خمکاری نورد شدن

از این روش برای ساخت لوله یا اشکال مخروطی شکل استفاده میشود. بسته به تعداد رولها و ظرفیت دستگاه مورد استفاده در فرایند خم کاری، میتوان یک یا چند خم را به صورت همزمان انجام داد. در سادهترین فرایند این روش، دو غلطک در قسمت پایینی و یک غلطک در قسمت بالایی دستگاه قرار میگیرند. ورق فلزی بین رولها قرار گرفته و به صورت مداوم بین رولها تحت نیروی خمش قرار میگیرد. با این کار به شعاع و انحنای مورد نیاز میرسد.

این روش که با نام خم کاری به شیوه گرم لولههای فولادی نیز شناخته میشود از روشهای قدیمیخم کاری فلزات است. در این روش به مقاطع فولادی حرارت اعمال شده و این محصولات در نقطه گرما دیده دچار آسیب میشوند. اما معمولا زمانی که نیاز به خم کاری با زاویه زیاد وجود داشته باشد، این روش از روش خم کاری سرد بهتر است.

خمکاری فشاری

خم کاری به روش فشاری بیشتر برای قطعات فلزی قابل انجام است. در این روش، قالب به صورت ثابت در جای خود قرار میگیرد و محور لغزان به دور قالب میچرخد. در حین این چرخش، ورق فلزی به درون قالب فشرده میشود تا شکل قالب را به خود بگیرد.

خمکاری پرسی

یکی از رایجترین روشها در خمکاری فلزات، خم کاری پرسی است. در این روش، به کمک دستگاه پرس، یک نیرو به ورقهای فلزی برای ایجاد خمهای U شکل وارد میشود. قالب دستگاه خم کاری پرسی به صورت U شکل بوده و در قسمت پایینی دستگاه قرار میگیرد. یک سمبه سنگین نیز به همان شکل U در قسمت بالایی دستگاه قرار دارد.

ورق فلزی مورد استفاده بالای قالب قرار گرفته و سپس سمبه به وسیله نیروی حاصل از پرس از بالا روی ورق قرار میگیرد. در اینصورت به کمک این نیروی پرس، ورق به داخل قالب فشرده میشود.

در این روش از دستگاه کمپرسور اعم از دستگاه مکانیکی، پنوماتیکی و هیدرولیکی برای اعمال نیروی پرس استفاده میشود. از دستگاه مکانیکی زمانی که نیاز به فشار کمتر وجود داشته باشد استفاده میشود. دستگاه پرس پنوماتیکی برای قطعات فلزی کوچک است و دستگاههای هیدرولیکی نیز پیشرفتهترین نوع دستگاه پرس محسوب میشوند.

از خم کاری پرسی فلزات غالبا برای خم کاری مقاطع فلزی استفاده میشود.

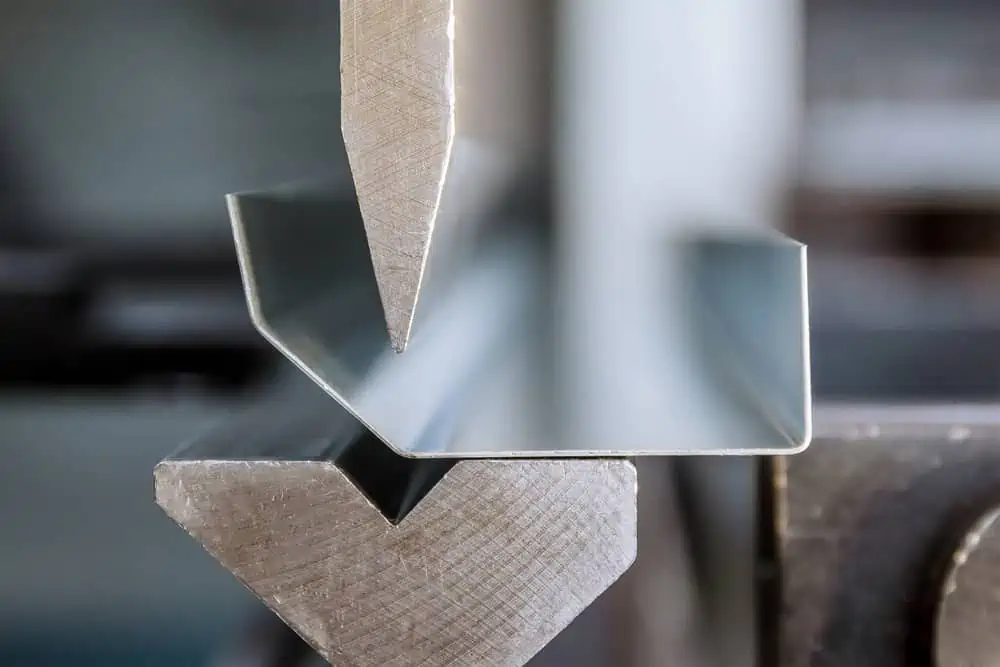

خمکاری گونیایی

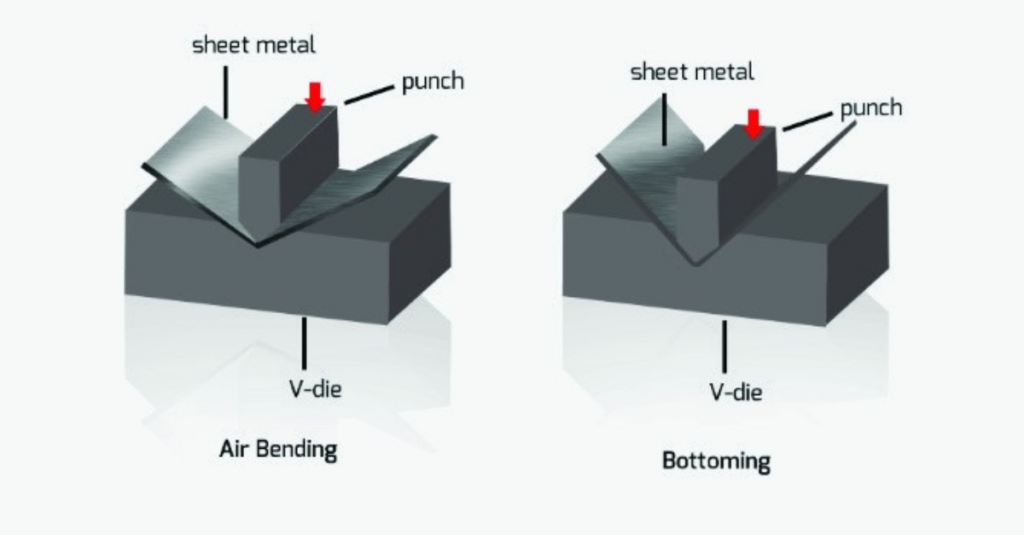

از این روش برای ایجاد خم به شکل V استفاده میشود. در این روش خمکاری، پانچ خمشی روی ورق فلز و قالب V شکل قرار گرفته و باعث ایجاد فشار برای خم کاری میشود. زاویه ایجاد شده توسط ورق به نقطه فشار پانچ بستگی دارد. از این روش میتوان برای خم کردن ورقهای فولادی بدون تغییر موقعیت آن استفاده کرد. روش خم کاری گونیایی خود شامل سه فرایند خم کاری کفی، خم کاری حلقهزنی و خم کاری هوایی است.

در خمکاری کفی (Bottoming)، ورق فلزی به یک قالب فشرده میشود تا زاویه و شکل مورد نظر را به خود بگیرد. در نتیجه موقعیت و شکل قالب، مشخص کننده خم خروجی است و ممکن است ورق خم شده به حالت اولیه برگردد. از مزایای این فرایند میتوان به دقت زیاد و احتمال برگشت فنری کمتر حین استفاده از ابزار اشاره کرد.

در خم کاری حلقهزنی (Coining) پانچ و قطعه کار روی سنبه قرار میگیرند. همچنین در این روش یک زاویه کنترل شده ایجاد میشود که منجر به برگشت فنری یا همان بازگشت فنر به حالت اولیه خود، خواهد شد؛ اما احتمال آن بسیار کم است. از مزایای این روش میتوان به دقیقتر بودن آن اشاره کرد.

در خم کاری هوایی (Airing) نیز قطعه کار با لبههای بیرونی قالب و نوک پانچ در تماس است و پانچ به بالای سنبه و به سمت دهانه V شکل بدون لمس آن، نیرو وارد میکند. در این فرایند حداقل تماس برقرار میشود و تجهیزات دستگاه تنها در 3 نقطه پانچ، نوک و شانههای سنبه با مواد در تماس هستند. از مزایای این فرایند میتوان به عدم نیاز به فشرده سازی سطح فلز توسط نوک پانچ، وزن و بارگیری بسیار کمتر برای خم شدن فلز اشاره کرد.

خمکاری چرخشی یا دورانی

در این روش، از طراحی متفاوتی نسبت به روش گونیایی استفاده میشود. در خم کاری به روش چرخشی، یک استوانه با زاویه مورد نظر بریده شده و به عنوان پانچ عمل میکند. این استوانه حول یک محور میچرخد و با اتصال به سدل حرکت آن کاملا محدود میشود. در این فرایند ورق فلزی روی ماتریس زیرین دستگاه قرار میگیرد و صفحه فشارندهای برای انجام خم کاری وجود ندارد.

در واقع در این روش نیرو به پانچ منتقل شده و باعث میشود که این پانچ به قطعه کار نزدیکتر شود. در استوانه مورد استفاده شیاری قرار دارد که برای ایجاد زاویه خم صحیح، اندازهگیری میشود. این شیار میتواند کمتر یا بیشتر از 90 درجه باشد که باعث ایجاد خمهای حاد و منفرجه میشود.

شیار V شکل استوانه دارای دو سطح میباشد. یک سطح این شیار در تماس با فشار انتقالی قطعه بوده و باعث نگه داشتن ورق فلزی روی ماتریس پایینی میشود. استوانه با وارد شدن نیرو میچرخد و سطح دیگر شیار باعث خم شدن ورق فلزی روی لبه ماتریس میشود. این در حالی است که سطح اول همچنان باعث ثابت ماندن قطعه کار در محل میشود.

از مزایای این فرایند خم کاری میتوان به عدم نیاز به صفحه فشارنده، خم کردن ورقهای فلزی در زوایای بیش از 90 درجه و امکان عدم استفاده از هیچگونه تجهیزات افقی اشاره کرد. این روش یک فرایند نسبتا مدرن است که در صنعت تولید بسیار مورد استفاده قرار میگیرد.

انواع قالب خمکاری

در صنایع مختلف، برای خم کردن ورقهای فلزی با استفاده از فرایندهای متفاوت از قالبها استفاده میشود. قالبهای خم کاری نقش مهمی در این فرایند دارند که با استفاده از آنها میتوان خم کاریهای مختلف را با زاویه 1 تا 180 درجه انجام داد.

به طور کلی، قالبهای خمکاری به دو نوع قالبهای خم با حرکت مستقیم و قالبهای خم با حرکت دورانی تقسیم میشوند.

قالبهای مورد استفاده در خمکاری با حرکت مستقیم عبارتند از:

قالب خمکاری L شکل یا خم کناره: در این قالبها نیروی ورق گیر با نیروی خم کاری برابر میباشد. یکی از رایجترین کاربردهای این قالبها تولید نبشیها است.

قالب خمکاری V شکل: این قالبها همانطور که از نامشان پیداست باعث تغییر شکل ورقهای فلزی به شکل V شده و این ورقها را با این شکل خم میکنند.

قالب خمکاری U شکل: در این قالبها میتوان همه لبههای خمکاری را به طور همزمان خم کاری کرد و شکل نهایی نیز غالبا U شکل خواهد بود.

قالب خمکاری Z شکل: قطعات Z شکل در قالبهای ساده تولید میشوند اما در صورتی ک تیراژ تولید این قطعات بالا باشد غالبا از قالبهای Z شکل برای فرایند خم کاری این قطعات استفاده میشود.

قالبهای خمکاری با حرکت دورانی نیز ابزاری بسیار کارآمد هستند. این قالبها در یک جا ثابت باقی میمانند و سنبه با دوران خود باعث خم شدن لبه قطعه کار میشود. این قالبها برای خم کاری ورقهای فلزی در زاویههای مختلف از 1 تا 180 درجه بسیار کاربرد دارند و حتی برای زوایای منفی یا خم کردن ورقهای فلزی با زاویهای بیشتر از 90 درجه نسبت به سطح ورق نیز، محدودیتی در استفاده ندارند.

کاربرد خمکاری

یکی از فرایندهای مهم در صنعت فلزات فرایند خم کاری ورقهای فلزی است که در ساخت قطعات و محصولات مختلف به کار گرفته میشود. از فرایندهای مختلف خم کاری میتوان برای ساخت قطعات بزرگ و کوچک در صنایع مختلف استفاده کرد.

از فرایند خمکاری پرسی غالبا برای تولید قطعات U شکل کوچک استفاده میشود. روش خمکاری نوردی نیز غالبا برای تولید کانالها و لولههایی با قطر بزرگ مورد استفاده قرار میگیرد. خمکاری فشاری در خم کردن لولهها و قطعات مختلف کاربرد دارد. خمکاری گونیایی بیشتر برای تولید قطعات لولا مورد استفاده قرار میگیرد. و در نهایت خم کاری چرخشی یا دورانی نیز برای قطعات کوچک که زاویه قائم یا زاویهای بیشتر از 90 درجه دارند، به طور متعدد مورد استفاده قرار میگیرد.

به طور کلی میتوان گفت این فرایند در صنایع مختلف اعم از صنایع الکترونیکی، خودروسازی، ساختمانسازی، کشاورزی، کشتیسازی و… بسیار پرکاربرد است.

مزایا و معایب اصول خم کاری

خم کاری فلزات مزایای بسیاری دارد که باعث استفاده گسترده این علم در تولید قطعات مختلف صنایع گوناگون شده است. یکی از مهمترین مزایای این روش، تولید قطعات و محصولات با وزن سبک و دارای انعطافپذیری بالا است. همچنین این یک روش مقرون به صرفه برای تولید قطعات و خم کردن فلزات محسوب میشود.

از جمله معایب این روش نیز میتوان به ریکویل (بلند شدن ورق از روی بستر) اشاره کرد که با استفاده از ورق گیر مناسب قابل حل است. همچنین ممکن است در اثر ناهمسان گردی ورق، ورق گوشهدار شود. دیگر عیب این روش برگشت فنری است که با وقوع آن، در اثر برداشته شدن نیروی خمکاری، ورقها مقداری دچار برگشت میشوند.

سوالات متداول

تار خنثی در اصول خمکاری چیست؟

تار خنثی یک محور در ورق است که حین فرایند خمکاری تنش در این تار صفر بوده و در محاسبات طول خم اهمیت دارد. محور خنثی در سطوح منظم و متفاوت قبل از خمکاری در مرکز سطح قرار دارد. بعد از عملیات خم نیز نسبت به شعاع خم و ضخامت ورق به داخل خم کشیده میشود.

ظرفیت خمکاری چقدر است؟

ظرفیت خم کاری غالبا به میزان کربن ورق فلزی بستگی دارد و متغیر است. هر چه میزان کربن بیشتر باشد، قابلیت خم کاری کاهش پیدا میکند. ورقهایی که تا 1.2 درصد کربن دارند، میتوانند در حالت سرد خمکاری شوند و اگر مقدار کربن آنها از این مقدار بیشتر شود، خمکاری به روش گرم انجام میشود. با افزایش مقدار کربن، امکان شکنندگی نیز بالاتر میرود.

برگشت فنری در فرایند خمکاری به چه معناست؟

برای ایجاد خم در ورقهای فلزی یک نیرو به آنها وارد میشود. زمانی که این نیرو برداشته شود، بازیابی ناحیه الاستیک در ورق منجر به برگشت فنری خواهد شد. در واقع، برگشت فنری بخشی از قطعه کار به شکل اولیه خود پس از خمکاری است. برگشت فنری همچنین به مدول الاستیسیته و تنش تسلیم مواد بستگی دارد که با وجود آن خمکاری تنها با افزایش چند درجه زاویه خم انجام میشود. در نتیجه، در نظر گرفتن این پدیده در کلیه فرایندهای خم کاری فلزات بسیار اهمیت دارد.

خمکاری با پرس کاری چه تفاوتی دارد؟

خم کاری یکی از روشهای تولید قطعات فلزی است که با استفاده از آن ورقهای فلزی به صورت خمیده، دایرهای یا زاویهدار، شکل میگیرند. این فرایند با استفاده از دستگاههای خم کاری انجام میشود. در این دستگاهها ورق فلزی بین قالب و رولر قرار گرفته و سپس توسط نیروی خمکننده به شکل دایرهای یا زاویهدار خم میشود.

پرس کاری نیز از فرایند تولید قطعات فلزی است که در آن قطعات فلزی به انواع شکلهای مختلف فرم داده میشوند. این فرایند نیز با استفاده از دستگاه پرس انجام میشود. در این دستگاه، قطعه فلزی بین قالب خم کاری و صفحات پرس قرار گرفته و توسط نیروی پرس، به شکل موردنظر فرم داده میشود.

جمع بندی

به طور کلی، فرایند تغییر فرم ظاهری فلزات، خم کاری نامیده میشود. این فرایند توسط دستگاهها و روشهای مختلفی انجام میشود که با استفاده از آنها میتوان ورقهای فلزی را در زاویهها و درجههای دلخواه و همچنین با شعاع دلخواه خم کرد. از این روش، به دلیل مزایا و ویژگیهایی که دارد، به طور گسترده در صنایع مختلف استفاده میشود.

فبرینو، به عنوان بزرگترین پلتفرم تخصصی ساخت ابری، در زمینه ایدهپردازی، طراحی و ساخت مشترک قطعات و تجهیزات صنعتی، خدمات بینظیری ارائه میدهد. به فبرینو بپیوندید و از تجربهای متفاوت در کیفیت و شفافیت لذت ببرید.

فبرینو به هیچ صنعت خاصی محدود نمیشود و تاکنون در صنایع مختلفی از جمله هوافضا، خودروسازی، دامپروری، بهداشت، فولاد، نفت، گاز، پتروشیمی و شیلات، خدمات مشاوره، طراحی و ساخت ارائه کرده است.

چرا فبرینو؟

انعطافپذیری بینظیر: شما میتوانید هر بخش از فرآیند طراحی و ساخت را به تولیدکنندگان مختلف بسپارید و نیازهای پروژهتان را به صورت همزمان برآورده کنید.

تعهد به کیفیت: فبرینو کیفیت تمامی قطعات صنعتی ساختهشده را تضمین کرده و اطمینان میدهد که تمامی مراحل پروژه با رعایت استانداردهای بالا انجام میشود.

شفافیت در عملکرد: با گزارشهای مداوم از سوی تولیدکنندگان، شما همیشه در جریان جزئیات روند پروژه قرار خواهید گرفت.