یکی از فرآیندهایی که برای تولید انواع مختلفی از محصولات و قطعات آلومینیومی استفاده میشود، فرآیند اکستروژن آلومینیوم است. اکستروژن آلومینیوم فرایندی است که طی آن آلیاژ آلومینیوم به پروفیلهایی با سطح مقطع مشخص تبدیل میشود. آلومینیوم قابلیت چکشخواری و انعطافپذیری مطلوبی دارد و همین مورد ماشینکاری و ریختهگری آن را راحت میکند. در اینصورت، محصول تولید شده در فرایند اکستروژن آلومینیوم، بخصوص در ترکیب با سایر فلزات، مقاومت و استحکام بالایی خواهد داشت.

از فرایند اکستروژن آلومینیوم برای تولید طیف گستردهای از انواع و اشکال مختلف پروفیلهای آلومینیوم استفاده میشود و در واقع این فرایند انعطافپذیری بالایی در این مورد دارد. به همین دلیل در کاربردهای مختلف بخصوص در صنایعی مانند معماری، خودروسازی، الکترونیک و.. از این فرایند بسیار استفاده میشود.

در این مقاله، قالب اکستروژن آلومینیوم همراه با ویژگیها، نحوه ساخت و کاربردهایش به طور کامل معرفی شده است.

قالب اکستروژن آلومینیوم چیست؟

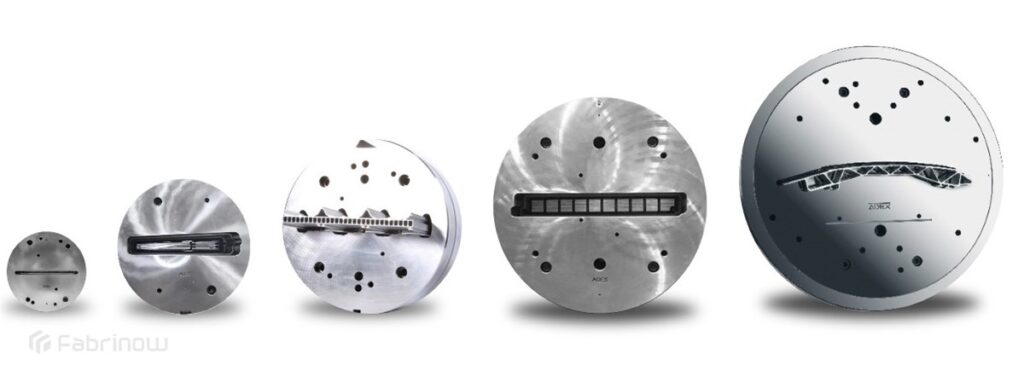

در فرآیند اکستروژن آلومینیوم از قالب اکستروژن استفاده میشود. قالبهای اکستروژن دیسکهای فولادی ضخیمی هستند که یک دهانه دارند و آلیاژ آلومینیوم چکشخوار در طول فرایند اکستروژن از این دهانه عبور میکند. در واقع، دهانه قالب باید با مشخصات مقطع طراحیشده مطابقت داشته باشد.

قالب سازی اکستروژن آلومینیوم غالبا با استفاده از فولاد H13 انجام میگیرد. در طی فرایند قالب سازی، این فولاد تحت عملیات حرارتی قرار گرفته و قوی میشود تا بتواند در برابر فشارهای شدید مقاومت کند. فشار ایجاد شده در فرایند اکستروژن در برخی موارد میتواند تا حدود 15000 تن افزایش پیدا کند.

قالب اکستروژن آلومینیوم برای تولید پروفیلهای آلومینیومی ساده مورد استفاده قرار میگیرد. پروفیلهای آلومینیوم، قدرت بالایی در شکلپذیری دارند و غالبا دارای وزن پایین بوده و بسیار سبک هستند. به همین دلیل در صنایع مختلف بخصوص صنایعی که نیاز به پروفیلهای سبک و باکیفیت دارند، مانند صنایع هوایی، از پروفیلهای تولید شده با قالبهای اکستروژن آلومینیوم بسیار استفاده میشود.

انواع قالب اکستروژن آلومینیوم و کاربرد آنها

قالبهای اکستروژن آلومینیوم، انواع مختلفی دارند که هرکدام ویژگیهای خاصی داشته و ابزارهای متفاوتی را شامل میشوند. اصلیترین دستهبندی این قالبها، انواع زیر را شامل میشود:

- قالب اکستروژن آلومینیوم جامد

قالبهای جامد نوعی از قالبهای اکستروژن هستند که با استفاده از آنها اشکالی تولید میشود که دارای هیچ حفره یا منافذ محصور نیستند. به عنوان مثال، میلهها، زاویهها و کانالهای جامد با استفاده از قالبهای جامد تولید میشوند.

قالبهای جامد خود دارای سه نوع قالب جامد صاف (flat-face dies)، قالب جامد جیبی (pocket dies) و قالب جامد فیدر (feeder dies) میباشند. قالبهای صاف دارای یک صفحه کاملا صاف هستند که دهانههایی دقیقا مشابه با شکل اکستروژن داشته و مواد شمش آلومینیومی از این دهانهها عبور میکنند.

قالبهای جیبی در قسمت جلویی خود دارای یک دهانه هستند که این دهانه از عرض پروفیل کمی بزرگتر است و باعث میشود که بیلتهای آلومینیومی به یکدیگر جوش داده شده و امکان اکستروژن مداوم توسط آن فراهم میشود.

قالبهای فیدر نیز یک صفحه فیدر جداگانه دارند که در قسمت جلوی قالب، پین و یا پیچ میشود. این قالبها نیز همانند قالبهای جیبی، امکان اکستروژن مداوم را فراهم میکنند و فیدر یا همان صفحه جوش این قالبها، به کنترل کانتور یا پخش کردن آلومینیوم در مناطق مختلف قالب کمک میکند. مزیت دیگر این قالبها جلوگیری از تماس مستقیم بیلت و صفحه قالب در هنگام تغییر شکل بیلت است.

ساخت قالبهای جامد غالبا نسبت به سایر انواع قالبها ارزانتر است.

- قالب اکستروژن آلومینیوم تو خالی

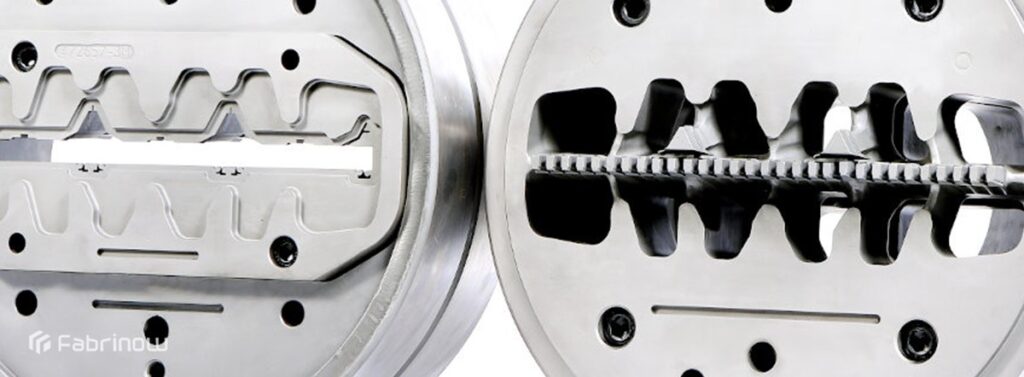

قالبهای توخالی اکستروژن قطعاتی مانند یک لوله مستطیلی ساده یا یک شکاف T پیچیده و چند حفره را ایجاد میکنند که دارای یک یا چند فضای خالی میباشند. برای اکسترود اشکال توخالی، از قالبهای توخالی استفاده میشود که غالبا از دو قطعه به هم پیوسته مانند سنبه (mandrel) و کلاه (cap) تشکیل میشوند.

قسمت سنبه دارای سوراخهای متعددی است که برای پشتیبانی، توسط تارها یا پایههایی از یکدیگر جدا شدهاند و باعث تشکیل ویژگیهای داخلی پروفیل میشود. کلاه یا درپوش نیز با سنبه مونتاژ شده و باعث تشکیل ویژگیهای خارجی پروفیل میشود.

در طی فرایند اکستروژن با استفاده از این قالبها، مواد شمش آلومینیومی داغ از طریق قسمت سنبه وارد شده و از قسمت کلاه خارج میشوند.

- قالب اکستروژن آلومینیوم نیمه خالی (semi-hollow)

این قالبها نیز همانند قالبهای توخالی دارای چند حفره هستند؛ با این تفاوت که حفرههای موجود در این قالبها به صورت کامل بسته نبوده و به صورت نیمه بسته هستند. در واقع، حفرههای این قالبها به صورت کامل محصور نشدهاند و دارای یک شکاف یا منفذ میباشند.

یکی از کاربردهای مهم قالبهای اکستروژن نیمه خالی، تولید کانالهای آلومینیومی گستردهای است که دارای فضای خالی تا حدی محصور است و جامد در نظر گرفته میشود. همچنین از سوی دیگر، یک کانال بسیار باریک میتواند نیمه توخالی در نظر گرفته شود. تفاوت بین این دو قالب را میتوان اینگونه بیان کرد که هر چه ناحیه خالی بزرگتر بوده و شکاف باریکتر باشد، شکل کانال به صورت نیمه توخالی در نظر گرفته میشود.

این قالبها نیز، مانند قالبهای تو خالی، دارای سنبه و کلاه هستند اما ممکن است در طراحی این قالبها پیچیدگیهای بیشتری نیاز باشد.

نوع قالب اکستروژن اهمیت زیادی در تولید آلومینیوم و کیفیت محصول نهایی دارد. قالبهای اکستروژن غالبا از جنس فولاد تهیه میشود تا در معرض حرارت بالا آسیب نبینند. آلیاژی که در ترکیب با فولاد برای ساخت آلومینیوم در نظر گرفته میشود بسیار اهمیت دارد و این آلیاژ نیز باید براساس قالب مورد استفاده انتخاب شود.

طراحی و تولید قالب اکستروژن آلومینیوم

طراحی قالب سازی آلومینیوم اکستروژن توسط نرم افزارهای طراحی به کمک کامپیوتر یا همان نرم افزارهای CAD انجام میشود. قالبهایی که با این روش طراحی و تولید میشوند، در صورت داشتن مهارت و دقت کافی، کاملا استاندارد و باکیفیت خواهند بود و عمر و دوام بالاتری خواهند داشت. سرعت تولید قالب آلومینیوم اکستروژن نیز با این روش بسیار افزایش مییابد.

پس از طراحی قالب، مراحل مهمیبرای قالب سازی اکستروژن انجام میشوند که این مراحل نیز باید با دقت و مهارت بالا انجام شوند. مراحل تولید قالب اکستروژن آلومینیوم عبارتند از:

- در ابتدا پروفیل مورد نیاز نمونه گیری شده و یا نقشه آن کشیده میشود. سپس با استفاده از نرم افزارهای CAD/CAM، طراحی قالب موردنیاز انجام میشود.

- پس از طراحی، فولاد مورد استفاده مطابق با مقطع موردنظر بریده شده و تراشکاری و کلفت کاری اولیه آن انجام میشود.

- پس از تراشکاری، ماشین کاری مقطع به صورت دستی و یا با استفاده از دستگاههای CNC انجام میشود.

- سپس فولاد تحت عملیات حرارتی قرار گرفته، سخت کاری شده و مقطع وایرکات میشود.

- پس از آن، اسپارک کاری، تنش گیری از فولاد و سنگ کاری سطح فولاد انجام شده و قالب فیلرکاری و برای عملیات اکستروژن آماده میشود.

- در نهایت نیز، قالب اکستروژن تحت تست قرار گرفته و تنظیم میشود.

مهمترین نکته برای ایجاد کیفیت مطلوب در تولید پروفیلهای آلومینیوم، طراحی و شبیه سازی قالب است. در این صورت مراحل طراحی و تولید قالب باید با دقت و مهارت بالایی انجام شود تا در ادامه تولید قطعه موردنیاز، مشکلات احتمالی ایجاد نشوند.

فاکتورها و نکات مهم در طراحی و تولید قالب اکستروژن

همانطور که گفته شد، برای ایجاد کیفیت مطلوب در قطعه نهایی مورد نیاز توجه به مراحل طراحی و تولید قالب اکستروژن بسیار اهمیت دارد. در مراحل طراحی، مشخص کردن ضخامت فلز و یکنواخت نگه داشتن آن، استفاده از ابعاد فلزی برای تحملها و تلورانسهای عملیات اکستروژن، در نظر گرفتن پوشش سطحی انتقال صاف در طراحی و استفاده از دندهها برای صاف کردن گوشههای گرد و اجتناب از لبههای تیز از مهم ترین نکات و ویژگیهای کلیدی محسوب میشوند.

در واقع، در ساخت قالب اکستروژن، مهم ترین اصل رسیدن به کیفیت مطلوب قطعه است که با رعایت ابعاد و اندازه قطعه و رعایت تلرانسها ایجاد میشود. در کنار آن، رعایت مبانی اقتصادی و بیشترین بهره وری تولید از دیگر موارد مهم تولید قالب آلومینیوم اکستروژن محسوب میشوند. امروزه، برای تولید این قالبها تکنولوژیهای جدیدی مورد استفاده قرار میگیرند که با استفاده از آنها تعداد مراحل ساخت و تست تاحدودی کاهش پیدا کرده و کیفیت قالب افزایش مییابد.

پس از اینکه قالبها تولید شدند، برای بهبود کیفیت سطحی پروفیلهای اکستروژن و همچنین برای افزایش عمر قالبها، عملیات نیتراسیون غالبا به صورت دوره ای و با دقیق ترین تجهیزات و مواد روی آنها انجام میشود.

متریال و ویژگیهای یک قالب اکستروژن آلومینیوم

قالب آلومینیوم اکستروژن غالبا با استفاده از متریال باکیفیت تولید میشوند تا دوام بالاتری داشته و در کنار آن به بهبود کیفیت قطعه کمک کنند. از دیگر ویژگیها و مزایای یک قالب اکستروژن آلومینیوم میتوان به موارد زیر اشاره کرد:

- این قالبها با استفاده از دقت ابعادی مطلوبی ساخته میشوند تا نیاز به عملیات نهایی کاهش پیدا کند.

- قالبهای اکستروژن آلومینیوم در صورتی که با دقت و کیفیت بالا ساخته شوند، دوام و طول عمر بالایی داشته و منجر به کاهش هزینهها میشوند.

- این قالبها برای افزایش بهره وری غالبا دارای بیشتری طول ممکن برای پروفیلها میباشند.

- قالب اکستروژن آلومینیوم پرداخت سطح خوبی داشته و حتی غالبا پس از دوره طولانی سرویس سطح مطلوب خود را حفظ میکنند.

- قالبهای اکستروژن آلومینیوم برای افزایش تولید موثر هستند و سرعت اکستروژن را افزایش میدهند.

- این قالبها قیمت ساخت پایینی دارند و منجر به کاهش هزینههای تولید میشوند. همچنین امکان سری سازی تعداد بالای قالب با قیمت مناسب تر وجود دارد.

- در صورت نیاز به تغییر، امکان تکرارپذیری ساخت قالبهای اکستروژن وجود دارد.

- قبل از ساخت قالب میتوان آن را در نرم افزار شبیه سازی کرده و از پروفیل آلومینیوم تست خروجی گرفت.

- قالبهای اکستروژن امکان طراحی به صورت اختصاصی را دارند.

- با استفاده از این قالبها کیفیت پروفیل آلومینیوم غالبا افزایش یافته و پروفیلهای بادوام و با کیفیتی با استفاده از آنها ساخته میشوند.

- دقت تلرانس این قالبها با تلرانس ماشین آلات CNC غالبا برابر است.

- در صورت استفاده از CNC در ساخت این قالبها، قالب اکستروژن و حتی پروفیل آلومینیوم نیز کیفیت بالایی خواهند داشت.

طول عمر یک قالب اکستروژن و عوامل موثر در آن

قالبهای اکستروژن در صورتی که با دقت و مهارت بالا تولید شوند، طول عمر و دوام بالایی دارند. اما عوامل دیگری هستند که روی دوام ین قالبها تاثیرگذار میباشند. این عوامل مهم عبارتند از:

- نحوه طراحی قالب اکستروژن

طراحی این قالبها بهتر است توسط نرم افزارهای حرفه ای طراحی کامپیوتری CAD و مطابق با پروفیل مورد نیاز انجام شود. در این صورت، پروفیل تولید شده باید همانند پروفیل مورد نیاز با تلرانس تعریف شده و همچنین با کمترین فشار پرس باشد و تولید آن با حداکثر سرعت ممکن انجام شود.

- کیفیت فولاد مصرفی در ساخت قالب اکستروژن

همانطور که در بالاتر نیز اشاره شد، برای ساخت این قالبها از فولادهای آلیاژی استفاده میشود. این قولادها باید کیفیت مطلوبی داشته باشند و آلیاژها نیز باید مطابق با قطعه مورد نیاز و شرایط اکستروژن استفاده شوند. در این صورت دوام قالب افزایش مییابد.

- عملیات حرارتی انجام شده روی قالب

عملیات حرارتی همان فرایندی است که با استفاده از کورههای مخصوص انجام شده و دمای فولاد را در زمان مشخص و دمای مشخص به فولادی با سختی تعریف شده و خواص مکانیکی بهتر تبدیل میکند. سخت کاری این فولاد نیز بهتر است با آزمایش سختی سنجی انجام شود.

- فناوری ماشین کاری مورد استفاده در ساخت قالب

ابزار مورد استفاده و نیروی انسانی یا همان اپراتور این ماشین آلات، از عوامل مهم در افزایش کیفیت و دوام قالبهای اکستروژن هستند که ماشینهای CNC از موثرترین آنها محسوب میشوند.

در کنار توجه به این موارد، نگهداری صحیح از قالب اکستروژن نیز میتواند روی دوام و طول عمر آن موثر باشد. در این صورت، میتوان گفت که عوامل بسیاری وجود دارد که عدم رعایت آنها عمر و دوام قالب را کاهش میدهد. از جمله این عوامل میتوان به موارد زیر اشاره کرد:

- خارج کردن باقیمانده مواد مورد استفاده در قالب با استفاده از ابزار نوک تیز و یا با ضربه زدن به قالب

- نامناسب بودن پیش گرم بیلت و دمای نهایی

- مطلوب نبودن دمای پیش گرم قالب و دمای تزریق مواد به درون قالب

- بیش از حد بودن فشار پرکن دستگاه پرس و فشار نهایی ایجاد شده

- نحوه نادرست مواد رسانی به سنبهها و طراحی نامناسب این قسمت

- روش طراحی موادخورها در قالب اکستروژن

- ابعاد بیرینگها و ضخامت نامناسب قالب

سوالات متداول

قالب اکستروژن آلومینیوم چیست؟

قالب آلومینیوم اکستروژن اصلی ترین ابزار عملیات اکستروژن هستند. عملیات اکستروژن آلومینیوم یک فرایند تولید است که با استفاده از آن، آلومینیوم مورد استفاده تحت فشار و حرارت از طریق یک قالب به شکلهای مختلفی فشرده میشود. از قالبهای اکستروژن در این فرایند برای تولید قطعات با شکلهای پیچیده و با مقاومت بالا استفاده میشود.

کاربرد اکستروژن آلومینیوم چیست؟

اکستروژن آلومینیوم و استفاده از قالبهای اکستروژن در این فرایند، ویزگیهای مختلفی را اعم از دقت بالا، قابلیت تولید حجم بالا و تولید قطعات با وزن سبک را شامل شده و منجر به ایجاد قطعات مستحکمی میشود که در برابر خستگی و حرارت نیز کاملا مقاوم هستند. به همین دلیل از این فرایند غالبا در صنایع متعددی اعم از خودروسازی، هواپیماسازی، ساختمان سازی و صنایع الکترونیکی استفاده میشود.

در تولید قالب اکستروژن آلومینیوم چه نکاتی اهمیت دارند؟

برای تولید قالب اکستروژن آلومینیوم با کیفیت و دقت بالا، توجه به نکات و ویژگیهای متعددی اهمیت دارند که اصلی ترین و مهم ترین آنها، استفاده از مواد اولیه باکیفیت و طراحی اصولی و دقیق است. برای ساخت قالبها استفاده از فولاد گرم کار با کیفیت بالا بسیار اهمیت دارد. این فولادها مقاومت بالایی در برابر حرارت و فشار داشته و طول عمر قالب را افزایش میدهند.

طراحی دقیق و مهندسی قالبها با مهارت و دقت کافی و با استفاده از نرم افزارهای پیشرفته طراحی کامپیوتری نیز بسیار اهمیت دارد و در صورت ایجاد کوچکترین خطا در طراحی امکان تولید محصولات بی کیفیت افزایش یافته و در کنار آن هزینهها نیز افزایش مییابد.

ضخامت قالب اکستروژن آلومینیوم در ساخت آن چه تاثیری دارد؟

اخیرا در فرایند اکستروژن آلومینیوم از قالبهایی با ضخامت کمتر نسبت به گذشته استفاده میشود. این مورد به این دلیل است که بار اکستروژن نباید به صورت مستقیم و توسط قالب تحمل شده و در واقع، بار باید توسط قالب به قالب گیر و پشت بند قالب منتقل شود.

در واقع، هر چه ضخامت قالبها کمتر باشد، عملکرد و کارایی آنها در فرایند اکستروژن بهبود مییابد. این مورد همچنین باعث افزایش دقت در انتقال بار و افزایش دوام قالب شده و روی کیفیت نهایی محصولات و اکستروژن تاثیر مستقیم دارد. این موارد در نهایت به بهره وری و کاهش هزینههای فرایند تولید کمک کرده و در کنار آن منجر به تولید محصولات با کیفیت و محصولاتی با استحکام بیشتر میشود.

تفاوت قالب اکسترود آلومینیوم با قالب ریخته گری چیست؟

قالبهای ریخته گری انواع مختلفی دارند که اصلی ترین آنها قالبهای ریخته گری دائمیهستند که با استفاده از فلزاتی مانند آهن و فولاد ساخته میشوند. با استفاده از این قالبها، آلومینیوم مذاب وارد قالب شده و حفرههای قالب را پر میکند.

قالبهای دایکاست نوعی از قالبهای ریخته گری هستند که مواد با فشار به داخل آنها تزریق میشود. با استفاده از این قالبها قطعات بدون حفره و با کیفیت بالا تولید میشوند و میتوان از آن برای ساخت قطعات در ابعاد بزرگ استفاده کرد.

قالبهای ریژه آلومینیوم نیز برای قطعات آلومینیوم با ضخامتهای مختلف مورد استفاده قرار میگیرند. در این صورت قطعات تولید شده با این قالبها، از لحاظ استحکام دارای حساسیت بیشتری هستند. اما قطعات ساخته شده توسط این قالبها نیز یکنواخت و بدون تخلخل بوده اما استفاده از آنها برای قطعات کوچکتر مناسب تر است.

جمع بندی

امروزه استفاده از اکستروژن آلومینیوم در طراحی و ساخت محصولات به ویژه برای قالب سازی اکستروژن آلومینیوم بسیار افزایش یافته است. با استفاده از فرایند اکستروژن آلومینیوم، مواد آلیاژ آلومینیوم از طریق یک قالب با مشخصات مقطع خاص عبور میکنند و با فشار یک پرس قدرتمند از قالب خارج شده و به شکل قالب در میآیند.

قالب اکستروژن آلومینیوم یکی از ابزارهای مهم برای تولید پروفیلهای آلومینیومیاست که نقش بسیار مهمیدر صنایع مختلف دارند. این قالبها از جنس فولاد بوده و مقاومت بالایی در برابر فشار و حرارت دارند. در این صورت با استفاده از آنها میتوان شکلهای مختلف آلومینیوم را ایجاد کرد و از این فرایند در صنایع مختلف به طور موثر بهره گرفت.