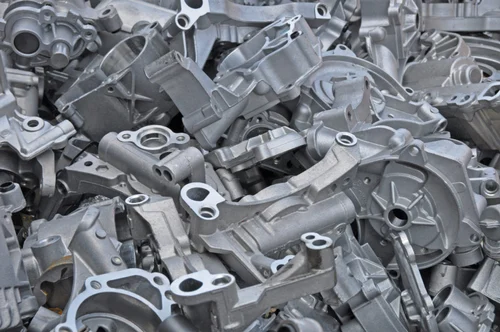

یکی از سادهترین و متداولترین روشها برای تولید محصولات از جنس آلومینیوم، ریخته گری آلومینیوم است. در سالهای اخیر، مصرف فلز آلومینیوم بسیار افزایش داشته است که نشان دهنده کاربردی بودن این فلز در صنایع مختلف میباشد. بر همین اساس اهمیت استفاده از روشهای ریخته گری آلومینیوم نیز افزایش یافته است.

در این مقاله، ریخته گری آلومینیوم، همراه با ویژگیها، روشها و کاربردهایش به طور کامل معرفی شده است.

قالب ریخته گری آلومینیوم چیست؟

عنصر آلومینیوم پس از اکسیژن و سیلیون، سومین عنصر فراوان روی پوسته کره زمین است که در حالت آزاد یک فلز گرانبها محسوب شده و در این حالت از طلا نیز ارزش بیشتری دارد. آلومینیوم خالص را میتوان از آلومینا با درصد خلوص بالا به دست آورد؛ اما با توجه به اینکه آلومینیوم خالص یک فلز نرم است، امکان استفاده از آن در تمامی صنایع و کاربردها وجود ندارد. به همین دلیل برای بالا بردن میزان استحکام آلومینیوم غالبا از آن به صورت آلیاژ و در ترکیب با سایر فلزها استفاده میشود.

آلومینیوم مادهای سبک است که در برابر خوردگی بسیار مقاومت داشته و بسیار ساده ماشینکاری میشود. از طرفی آلیاژهای مختلف آلومینیوم درصد بالایی از منیزیم، سیلیکون، مس، قلع، روی و منگنز را شامل میشوند. اگر آلیاژهای مختلف به آلومینیوم اضافه شده و عملیات حرارتی آلومینیوم نیز تقویت شود، مادهای مستحکم مانند فولاد آلیاژی کم کربن تشکیل خواهد شد که میتوان از آن برای کلیه فعالیتهای ریخته گری استفاده کرد.

ریخته گری آلومینیوم (Aluminum Casting) فرایندی است که با استفاده از آن قطعات و محصولاتی با جنس آلومینیوم و آلیاژهای آن تولید میشوند. این فرایند در واقع زیر مجموعهای از ریخته گری پوستهای است که یکی از معروفترین روشهای ریخته گری با دقت بسیار بالا بوده و برای هر نوع فلز مناسب میباشد.

انواع آلیاژهای آلومینیوم

در فرآیند ریخته گری آلومینیوم، آلیاژ مناسب با توجه به کاربرد آن برای تولید محصول انتخاب میشود. از جمله رایجترین آلیاژهایی که در این فرآیند استفاده میشوند، میتوان به آلیاژهای A380، B390383، A413، A360، B390 و CC401 اشاره کرد.

- آلیاژ A380 یک جک کامل است که ترکیب مناسبی از ویژگیهای محصول و ریخته گری را شامل میشود و میتوان گفت متداولترین آلیاژ ریخته گری محصولات آلومینیومی است.

- آلیاژ A360 در برابر خوردگی بسیار مقاوم است و در هنگام مذاب، سفتی فشار و سیالیت بسیار خوبی را ارائه میدهد.

- آلیاژ B390، در برابر سایش بسیار مقاوم است و سختی بالایی دارد اما شکل پذیری کمی داشته و به همین دلیل غالبا برای کاربردهایی مانند تولید بلوک خودرو استفاده میشود.

سایر آلیاژهای متداول آلومینیوم که در فرایند ریخته گری استفاده میشوند، عبارتند از:

- آلیاژ A356: این آلیاژ از ترکیب آلومینیوم سیلیس، آهن و روی تشکیل میشود و بسیار مستحکم و انعطافپذیر است. از این آلیاژ برای ریخته گری قطعات ماشین، بدنه و قطعات هواپیما و قطعات شاسی کامیون استفاده میشود.

- آلیاژ A357: در ساخت این آلیاژ از سیلیس، آهن، مس، تیتانیوم، روی، منیزیم، منگنز و برلیم در کنار آلومینیوم استفاده میشود. این آلیاژ از آلیاژ A356 استحکام کمتری دارد اما قطعات تولید شده توسط آن استحکام مطلوبی داشته و در برابر خوردگی مقاومت بالایی دارند.

- آلیاژ C355: این آلیاژ از سیلیس، آهن، مس، منیزیم، منگنز، روی و تیتانیوم در کنار آلومینیوم تشکیل میشود. آلیاژ C355 در برابر خوردگی بسیار مقاوم است و امکان جوشکاری نیز دارد.

حداقل الزامات کششی برای آلیاژهای آلومینیوم ریخته گری

https://en.wikipedia.org/wiki/Aluminium_alloy

انواع ریخته گری آلومینیوم

در گذشته برای ریخته گری آلومینیوم از کورههای رس استفاده میشد. در واقع ریخته گری با استفاده از کورههای ریخته گری آلومینیوم یا همان بوته ذوب انجام میشد. اما امروزه لایههایی از مس و چوب برای ساخت کوره مورد استفاده قرار میگیرند. در حال حاضر، ریخته گری آلومینیوم به دلیل ویژگیهای خاصی که دارد، در تولید قطعات آلومینیومی بسیار کاربرد دارد.

ریخته گری آلومینیوم انواع مختلفی اعم از ریخته گری آلومینیوم ریژه، ریخته گری آلومینیوم خشک، ریخته گری آلومینیوم آلیاژ و… را شامل میشود که هر کدام خود به دستههای مختلفی تقسیم بندی شده و با استفاده از قالبها و روشهای مختلفی انجام میشوند. به عنوان مثال، ریخته گری آلومینیوم خشک برای فرایند ریخته گری در تولید قطعات بزرگ آهنی و غیر آهنی مانند بلوک موتور، قطعات ساختمانی و… استفاده میشود که ریخته گری شن و ماسه خشک یکی از انواع متداول آن میباشد.

انواع متداول ریخته گری آلومینیوم عبارتند از:

- ریخته گری آلومینیوم به روش آلیاژی

در این روش ریخته گری، از آلومینیوم در کنار آلیاژهای مختلف آن مانند مس، قلع، منیزیم، منگنز و روی برای تولید قطعات آلومینیومی استفاده میشود. ترکیب این آلیاژها بسیار سبک میباشد اما قطعه نهایی تولید شده با این روش، در برابر خوردگی بسیار مقاوم خواهد بود. قطعاتی که توسط این روش تولید میشوند میتوانند در کنار وزن کمیکه دارند بسیار بزرگ و ظریف بوده و استحکام بالایی نیز داشته باشند.

روش ریخته گری آلومینیوم آلیاژی نسبت به ریخته گری آلومینیوم خشک متداولتر است و کاربرد بسیار گستردهای در صنایع مختلف و به خصوص صنعت هوافضا دارد.

مرغوب بودن آلومینیومهای آلیاژی کاملا به نسبت دقیق عناصر ترکیب شده بستگی دارد. در صورتی که درصد مواد ناخالص کمتر و یا بیشتر از حد استاندارد باشد، قطعه نهایی تولید شده مقاومت کافی و سطح برش خوری مطلوبی نداشته و تاییدیههای لازم را دریافت نخواهد کرد.

- ریخته گری آلومینیوم به روش ماسهای

در این روش غالباً از ماسه طبیعی که سطحی گرد داشته، استفاده میشود. همچنین ممکن است در برخی موارد از ماسه مصنوعی استخراج شده از معادن و یا ترکیب ماسه طبیعی و مصنوعی استفاده شود. این روش متداولترین روش برای ریخته گری فلزات آهنی و غیر آهنی اعم از آلومینیوم است. ابزارآلاتی که در ریخته گری قالب ماسهای استفاده میشوند، ارزانتر هستند و به نسبت آن قطعات تولیدی نیز قیمت مناسبتری خواهند داشت.

از این فرایند برای تولید قطعات فلزی که کمتر از 9 کیلوگرم وزن دارند، مانند چرخ دندهها و سیلندرهای موتور به طور متعدد استفاده میشود.

- ریخته گری آلومینیوم به روش خشک

این روش از ریخته گری بیشتر برای تولید ریخته گری قطعات بزرگ آهنی و غیرآهنی مانند بلوک موتور، قطعات ساختمانی و… استفاده میشود. یکی از انواع آن، ریخته گری شن و ماسه خشک است که در آن قالب شن و ماسه در دمای مشخص پخته میشود. این فرایند قالب را قویتر میکند. قطعاتی که با روش ریخته گری خشک تولید میشوند، اندازه دقیق و ابعاد کاملی دارند.

مهمترین نکتهای که در ریخته گری آلومینیوم خشک باید مورد توجه قرار بگیرد، زمان پخت است که باید متناسب با چسب مورد استفاده و میزان رطوبت تعیین شود. دیگر عوامل موثر در این فرایند، فرایند پخت مناسب قالب و در نظر گرفتن وزن، اندازه و جرم ریخته گری به طور کاملا دقیق است.

- ریخته گری آلومینیوم به روش ریژهای

ریخته گری با قالب ثقلی (قالب ریژه) از دیگر انواع روشهای متداول ریخته گری است که در ریخته گری فلزات به ویژه آلومینیوم مورد استفاده قرار میگیرد. در این روش، ضخامت پوشش قالب به طور دقیق تعیین میشود. در اینصورت قسمتهایی که نیاز است دیرتر منجمد شوند، ضخامت پوششی بیشتری خواهند داشت. در این روش، قبل از شروع فرایند ریخته گری، قالب باید تا دمای 300 درجه سانتیگراد گرم شود.

در فرایند ریخته گری ریژه، فلز مذابی که ریخته میشود، در حفره قالب تحت فشار قرار میگیرد. این فرایند از سه راه مختلف وزن مواد مذاب، قالب تحت فشار و براساس نیروی قالب گریز از مرکز برای تولید قطعات آلومینیومی انجام میشود.

انواع ریخته گری آلومینیوم براساس نوع قالب

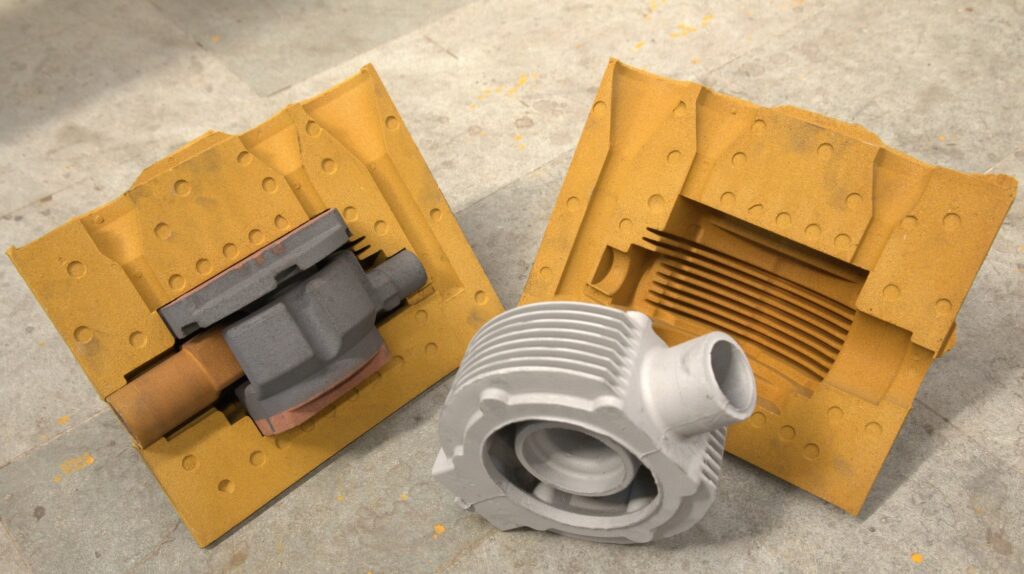

در کنار این موارد، ریخته گری آلومینیوم را میتوان در دو نوع دیگر، ریخته گری آلومینیوم با قالب موقت و ریخته گری آلومینیوم با قالب دائمی تقسیمبندی کرد. قالبهای موقت مانند قالب ماسهای، قالبهایی هستند که تنها برای تولید یک قطعه مورد استفاده قرار گرفته و امکان استفاده مجدد از آنها وجود ندارد. اما قالبهای دائمیمانند قالبهای دقیق امکان استفاده مجدد دارند و میتوان از آنها برای تولید تعداد زیادی از قطعات و محصولات استفاده کرد.

در ادامه، فرایندهای ریخته گری براساس نوع قالبهای دائمی و یا موقت به طور کامل معرفی شدهاند.

انواع قالب برای ریخته گری آلومینیوم

همانطور که گفته شد، ریخته گری آلومینیوم در دو نوع قالبهای موقت و یا قالبهای دائمیانجام میشود. برخی از متداولترین قالبهایی که در این فرایند مورد استفاده قرار میگیرند، در ادامه معرفی شدهاند.

قالب ریخته گری پوستهای آلومینیوم

روش ریخته گری پوستهای (Sand Casting) یکی از روشهایی است که در ریخته گری آلومینیوم مورد استفاده قرار میگیرد. در این روش، قالب ریخته گری آلومینیوم با پوستهای نازک از ماسه تشکیل میشود. این قالب از قالبهای موقت و یکبار مصرف است که پس از انجماد دیگر کارایی لازم را ندارد. ریخته گری پوستهای آلومینیوم فرایند بسیار سادهای داشته و هزینه کمی را شامل میشود. همچنین سرعت تولید نیز در این روش بالا است.

قالب فلزی ریخته گری آلومینیوم دایکاست

ریخته گری دایکاست (Die Cast Casting) یا ریخته گری تحت فشار یکی از متداولترین روشهای ریخته گری است که طی فرایند آن مواد مذاب، تحت فشار به درون قالب تزریق و قطعه تولید میشود. در این روش از قالب فلزی دائمی استفاده میشود. این روش تقریبا همانند روش ریخته گری ریژهای است و تنها تفاوت آنها در نحوه پرکردن قالب میباشد. در ریخته گری آلومینیوم دایکاست امکان تولید قطعات با پیچیدهترین اشکال و امکان تولید قطعاتی نازک با طول زیاد وجود دارد.

این فرایند بسیار اقتصادی است و نیاز به ماشینکاریهای ثانویه در آن وجود ندارد. همچنین قالبهای دایکاست دوام بالایی دارند و با استفاده آنها میتوان تعداد قطعات زیادی را تولید کرد. قطعات آلومینیومی که با استفاد از روش ریخته گری دایکاست تولید میشوند، مقاومت و استحکام بیشتری نسبت به قطعات تولید شده با روش قالب ماسهای دارند. اما قطعاتی که با استفاده از این روش تولید میشوند نمیتوانند برای فرایندهای جوشکاری و عملیاتهای حرارتی مورد استفاده قرار بگیرند.

قالب ریخته گری آلومینیوم دقیق

در ریخته گری دقیق (investment Casting) برای تولید قطعات از مدلهای پلاستیکی استفاده میشود. در این روش مدلهای پلاستیکی ذوب شده از قالب ریخته گری جدا میشوند. ریخته گری دقیق آلومینیوم با استفاده از قالبهای یکبار مصرف انجام میشود. از این روش برای تولید قطعات با پیچیدهترین اشکال و در ابعاد مختلف استفاده شده و قطعه تولید شده بسیار دقیق و با کیفیت خواهد بود.

قالب ریخته گری آلومینیوم سرامیکی

قالبهای سرامیکی از دیگر انواع قالبهای موقت هستند که در فرایند ریخته گری آلومینیوم مورد استفاده قرار میگیرند. در روش ریخته گری آلومینیوم سرامیکی (Ceramic casting)، فلز مذاب، درون قالب ریخته شده و پلاستیک یا موم دور قالب نرم میشود. پس از آن، فلز شکل قالب را به خود میگیرد. این روش، مشابه ریخته گری آلومینیوم دقیق است و قطعه نهایی تولید شده به وسیله این فرایند نیز بسیار دقیق و ظریف خواهد بود.

قالب ریخته گری آلومینیوم گرافیت

در ریخته گری آلومینیوم، از قالبهای گرافیت (Graphite Mold casting) نیز استفاده میشود که این قالب به نوعی سیستم گریز از مرکز آلومینیوم را برای تولید قطعه مورد استفاده قرار میدهد. در فرایند این روش، فلز مذاب درون قالب ریخته شده و به سرعت سرد میشود. پس از آن فلز، شکل قالب را به خود گرفته و قطعه نهایی تولید میشود. سرعت انجماد فلز در فرایند ریخته گری با استفاده از قالبهای گرافیت بسیار بیشتر از سایر روشهای ریخته گری آلومینیوم است.

قالب ریخته گری آلومینیوم گچی

قالبهای گچی (Plaster Mold Casting) از دیگر انواع قالبها هستند که در فرایند ریخته گری آلومینیوم مورد استفاده قرار میگیرند. در این قالبها از دوغاب گچ استفاده شده و با قرار گرفتن این دوغاب به دور موم، قالب ساخته میشود. پس از ذوب موم که همان الگوی اولیه قطعه است، فلز به داخل حفرههای گچی قالب نفوذ پیدا کرده و شکل قالب را به خود میگیرد.

قالب ریخته گری آلومینیوم شل

قالبی که در روش ریخته گری شل (Shell Casting) یا ریخته گری الگوی سست استفاده میشود، از جنس شن و ماسه است که با استفاده از رزین در کنار هم قرار میگیرند. در برخی مواقع نیز از این روش برای فرایند ریخته گری آلومینیوم استفاده میشود که قطعه نهایی تولید شده توسط این روش سطحی صاف و بدون نیاز به پرداخت خواهد داشت.

کاربرد ریخته گری آلومینیوم

ریخته گری آلومینیوم متداولترین روش برای تولید قطعات آلومینیومی است که مزایا و ویژگیهای فوقالعادهای دارد؛ به همین دلیل کاربرد گستردهای داشته و در اکثر صنایع اعم از صنایع هوافضا، پزشکی، صنعت خوردهای سبک و سنگین، صنایع کشاورزی و… از آن استفاده میشود. همچنین این فرایند در تولید قطعات زیادی اعم از قطعات شیرآلات، تجهیزات پزشکی، اهرمها، ابزارهای دستی، براکتها و… کاربرد دارد.

از جمله مهمترین کاربردهای ریخته گری آلومینیوم میتوان به موارد زیر اشاره کرد:

- ریخته گری آلومینیوم در الزامات کاهش وزن موثر است و با این ویژگی، باعث بهبود سوخت خودرو میشود.

- این فرایند، در دستگاههای دستی، استحکام و دوام را با حداقل وزن فراهم میکند و در تولید این دستگاهها بسیار کاربرد دارد.

- از ریخته گری آلومینیوم در تولید جعبهها و محفظههای فیلتر RF در تجهیزات شبکه و زیرساختهای صنایع مخابراتی و محاسباتی بسیار استفاده میشود، زیرا این ابزارها و قطعات مورد استفاده در این صنایع به اتلاف گرما نیاز دارند.

- ریخته گری آلومینیوم دایکاست یک عملکرد الکتریکی عالی را همراه با خواص مطلوب محافظ آلومینیومی حتی در دماهای بالا، ارائه میدهد و به همین دلیل برای اتصالات و محفظههای الکترونیکی بسیار کاربرد دارد.

مزایا و معایب ریخته گری آلومینیوم

ریخته گری آلومینیوم، مزایا و ویژگیهای زیادی دارد که از جمله مهمترین آنها میتوان به موارد زیر اشاره کرد:

- قطعاتی که به وسیله این روش تولید میشوند، بسیار مشابه با نمونه اصلی بوده و ابعاد و اندازهای کاملا متناسب با ابعاد نمونه اولیه دارند.

- علاوه بر فلز آلومینیوم، در این روش میتوان از آلیاژهای آلومینیوم نیز استفاده کرد که این آلیاژها نیز ویژگیهای زیادی داشته و در برابر خوردگی بسیار مقاوم میباشند.

- غالبا نیاز به انجام فرایند ماشینکاری ثانویه در ریخته گری آلومینیوم وجود ندارد.

- قطعاتی که به وسیله این روش تولید میشوند، بسیار سبک هستند اما بسیار مستحکم بوده و ظاهری باکیفیت دارند.

- قیمت قطعات تولید شده با ریخته گری آلومینیوم نسبت به سایر فلزات ازرانتر است.

- سیالیت موجود در آلیاژهای آلومینیوم این امکان را فراهم میکند تا در صورت نیاز قطعات پیچیدهتر با استفاده از بخشهایی با دیواره نازکتر تولید شود.

- ریخته گری آلومینیوم نقطه ذوب کمی را شامل میشود و حرارت را نیز سریعتر انتقال میدهد. به همین دلیل باعث کوتاهتر شدن فرایند ریخته گری و کاهش زمان تولید میشود.

- سرعت تولید در این روش نسبت به سایر روشها بالاتر است.

- این روش با داشتن سرعت بالا برای تولید قطعات در تیراژهای بالا بسیار کاربرد دارد.

- نسبت به هزینه نهایی تولید قطعات، قطعاتی که با استفاده از این روش تولید میشوند، طول عمر بالایی دارند و استفاده از آنها مقرون به صرفه است.

- استفاده از این فرایند در هر صنعتی امکانپذیر میباشد.

در کنار این مزایا، ریخته گری آلومینیوم یکسری معایب را نیز شامل میشود که عبارتند از:

- قطعاتی که با استفاده از این روش تولید میشوند، دارای محدودیت اندازه و وزن هستند. در این روش غالبا برای تولید محصولات با حداکثر وزن 13 کیلوگرم استفاده میشود.

- ابزارها و تجهیزاتی که در این روش مورد استفاده قرار میگیرند، نسبت به سایر روشها قیمت بالاتری دارند.

- هزینه نیروی کار نیز در این روش غالبا بالاتر است.

همانطور که خواندید، مزایای این روش بسیار بیشتر از معایب آن است که همین مسئله منجر به کاربرد گسترده ریخته گری آلومینیوم در صنایع مختلف شده است.

آموزش مراحل ریخته گری آلومینیوم

همانطور که خواندید، ریخته گری آلومینیوم به روشهای مختلفی انجام میشود. برای ریخته گری آلومینیوم به روش دقیق مراحل زیر دنبال میشوند:

- طراحی و تولید الگوی اصلی

در ابتداییترین مرحله ریخته گری دقیق آلومینیوم، قطعه با مشخصات و ویژگیهای مورد نظر طراحی شده و الگویی مطابق با آن مدلسازی میشود. برای این منظور غالبا از الگوهایی از جنس موم، خاک رس، چوب یا پلاستیک استفاده میشود. پس از آن با استفاده از فناوری پرینت سه بعدی، عیوب حاصل از طراحی و تولید آن بررسی شده و نواقص احتمالی رفع میشوند.

- طراحی و ساخت قالب ریخته گری

در این روش، براساس الگوی اصلی و بسته به جنس و نوع قطعه، طراحی و ساخت قالب ریخته گری انجام میشود. در اینصورت میتوان از روشهای مختلفی برای ساخت قالب استفاده کرد. به عنوان مثال میتوان از الگوی اصلی به طور مستقیم، یک قالب ساخت. در این روش، امکان از بین رفتن الگوهای مومی و یا چوبی وجود دارد، به همین دلیل توصیه میشود از الگوی اصلی فلزی استفاده کرد؛ که نقطه ذوب فلز مورد استفاده در ساخت قالب نیز باید کمتر از نقطه ذوب الگوی اصلی باشد.

- ساخت مدل مومی

در این مرحله از آموزش ریخته گری آلومینیوم، با توجه به قالب اصلی یک الگو با استفاده از موم ساخته میشود. برای این منظور از دو روش استفاده میشود. در روش اول، موم در داخل قالب گردانده شده و یک لایه مومی روی سطح داخلی قالب ایجاد میشود. با تکرار این روش میتوان مدلهای مومی با ضخامت بیشتر را نیز تولید کرد. در روش دوم نیز تمام قالب با استفاده از موم پر شده و پس از سرد شدن و انجماد موم، الگوی مومی تشکیل میشود.

- مونتاژ مدل مومی

در این مرحله، الگوهای مومی به صورت یک مدل بزرگتر و در تعداد بیشتر مونتاژ میشود. این روش غالبا به شکل درختی انجام میشود تا عمل بارریزی، تنها یک بار انجام شود.

- انتخاب مواد اولیه

در این مرحله، بوته ریخته گری آلومینیوم که از الگوهای مومیدر مرحله قبل مونتاژ شدند، درون دوغاب نسوز فرو برده میشوند؛ تا پس از خشک شدن و تکرار این کار، قالب تولید شود. همچنین در این مرحله، نوع فلز و آلیاژ برای ریختن درون قالب نسوز تعیین میشود.

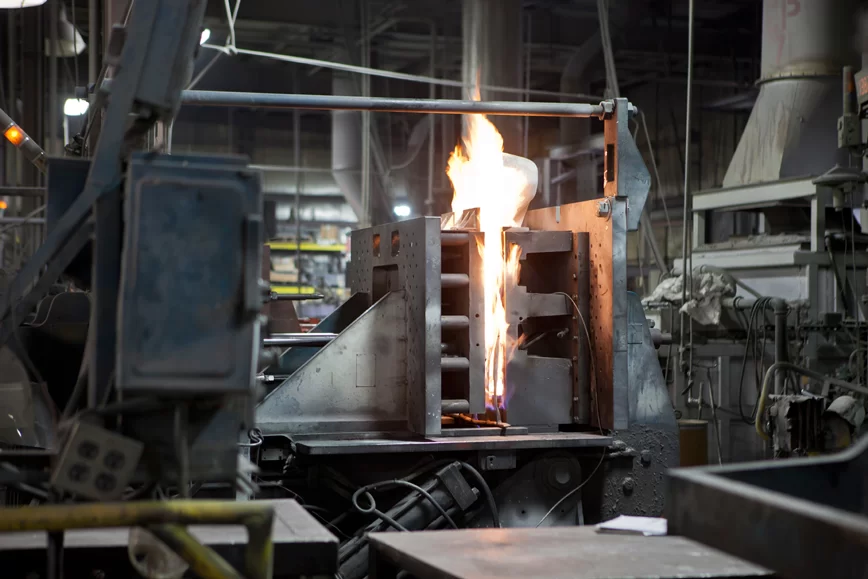

- موم زدایی

پس از اینکه پوششهای سرامیکی روی مدلهای مومی تولید شدند، این پوششها درون کوره قرار میگیرند تا موم کاملا ذوب شود و پس از آن از کوره خارج میشوند. پس از آن نیز قالبها تا دمای بالا حرارت داده میشوند تا در صورتی که رطوبت یا مومی از مدلها درون قالبها باقی مانده باشد، تمیز شده و از بین برود.

- ریختن مواد مذاب درون قالب

این مرحله، مهمترین مرحله این فرایند است که در آن ریخته گری انجام میشود. ابتدا فلزها در دمای معینی ذوب شده و درون قالب، ریخته گری میشوند. مدت زمان فرایند ریخته گری کاملا به نوع و سایز قطعه نهایی بستگی دارد. ریخته گری آلومینیوم در قالبهای فلزی غالبا سریعتر از قالبهای دیگر انجام میشود. همچنین نکته مهم در این مرحله، خروج گازهای تشکیل شده از مواد مذاب است که از طریق منافذ قالب خارج میشوند.

- جداسازی قطعه نهایی

در مرحله نهایی آموزش ریخته گری آلومینیوم، پس از خنک شدن قالب و انجماد فلز ریخته گری شده، محصول نهایی با انتخاب یک روش مناسب از قالب جدا میشود. غالباً برای این منظور از چکش استفاده شده یا قالب لرزش داده میشود.

سوالات متداول

کاربرد ریخته گری آلومینیوم چیست؟

نتیجه فرایند ریخته گری آلومینیوم بخصوص اگر توسط آلومینیومهای آلیاژی انجام شود، میتواند یک قطعه با کیفیت فوقالعاده و ویژگیهای خوب فیزیکی باشد.

ریخته گری آلومینیوم با ریخته گری آهن چه تفاوتی دارد؟

هر یک از این فلزات ویژگیها و مزایای خاص خود را دارند و بسته عملکردشان در صنایع مختلف مورد استفاده قرار میگیرند. اما به طور کلی میتوان گفت با استفاده از ریخته گری آلومینیوم میتوان محصولات و قطعاتی سبکتر در کنار مقاومت بالا را تولید کرد.

چند روش برای ریخته گری آلومینیوم وجود دارد؟

ریخته گری آلومینیوم به روشهای مختلفی انجام میشود که از جمله متداولترین این روشها میتوان به ریخته گری آلومینیوم ریژهای، ریخته گری آلومینیوم آلیاژی و ریخته گری آلومینیوم ماسهای اشاره کرد.

آیا قالبهای ریخته گری آلومینیوم قابل بازیافت هستند؟

قالبهای ریخته گری آلومینیوم به دو صورت موقت و دائمیساخته میشوند. قالبهای دائمی قابلیت استفاده مجدد دارند و غالبا قابل بازیافت هستند. قالبهای موقت اما تنها یک بار مورد استفاده قرار میگیرند و غالبا قابلیت استفاده مجدد نداشته و اکثرا قابل بازیافت نیستند. اما بیش از 95 درصد قطعات ریخته گری آلومینیوم از آلومینیومهای بازیافتی ساخته میشوند.

آلومینیوم ریخته گری چقدر دوام میآورد؟

غالبا قطعاتی که با استفاده از روشهای مختلف ریخته گری آلومینیوم تولید میشوند، برخلاف وزن کمیکه دارند از دوام بالایی برخوردار بوده و بسیار با کیفیت میباشند.

آیا آلومینیوم ریخته گری آلومینیوم خالص است؟

آلومینیوم خالص هزینه استخراج زیادی دارد و ارزش آن بیشتر از طلا است؛ به همین دلیل یک عنصر نادر بوده و در ریخته گری کمتر مورد استفاده قرار میگیرد. آلیاژهای آلومینیوم وزن سبکتر و دوام بیشتری دارند و استفاده از آنها در فرایند ریخته گری سادهتر است؛ به همین دلیل به صورت متداولتر مورد استفاده قرار میگیرند.

ماسه سبز و قالب دائمی ریخته گری چه تفاوتی با یکدیگر دارند؟

استفاده از ماسه سبز و قالب دائمیدو فرایند مختلف ریخته گری هستند. در فرایندهای قالب ماسه ای سبز از ماسههای مرطوب برای ایجاد قالب استفاده میکنند که هزینه آن نسبت به فرایند قالب دائمیکمتر است. در ریخته گری قالبهای دائمیغالباً از نیروی گرانش برای ریختن آلومینیوم مذاب در قالب استفاده میشود و قطعه تولید شده با استفاده از این قالبها غالبا استحکام بیشتری دارد.

جمع بندی

ریخته گری از قدیمیترین روشهای تولید قطعات فلزی است که بسیار کاربرد دارد. ریخته گری آلومینیوم از رایجترین روشهای ریخته گری است که برای تولید قطعات و محصولات آلومینیومی مورد استفاده قرار میگیرد. برای ساخت قطعات مختلف با استفاده از این روش غالبا از آلیاژهای گوناگون آلومینیوم استفاده میشود. با استفاده از ریخته گری آلومینیوم میتوان قطعاتی با اشکال پیچیده و خاص را به صورت کاملا دقیق تولید کرد. قطعه تولید شده نیز از استحکام و مقاومت بالایی برخوردار بوده و غالبا نیاز به ماشینکاری ثانویه قطعه وجود نخواهد داشت.